基于治污控制的环保型丙烯酸酯胶粘剂制备与综合性能研究

2023-10-20王鹏,彭林

王 鹏,彭 林

(1.河北瑞三元环境科技有限公司,河北 石家庄 050000 ;2.石家庄学院,河北 石家庄 050000)

烯酸系胶粘剂由于具有生产成本低、粘接性能优良、生产工艺成熟、污染小等特点,在金属与非金属的粘接方面有着广泛应用,目前生产企业以生产出溶剂型、乳液型、反应型、压敏型、瞬干型、厌氧型、光敏型和热熔型等类型的丙烯酸胶粘剂[1-3]。在环保要求不断提高和应用领域对零部件轻薄方向发展的需求,基于环境污染治理的胶粘剂具有更好的热稳定性、更低的吸湿率以及更高的粘接强度[4-5]。传统的丙烯酸酯胶粘剂的制备,大多考虑基础配方、操作工艺等对胶粘剂性能的影响[6];而对于外加固化剂、工艺参数等对丙烯酸酯胶粘剂性能的影响方面的报道较少[7]。本文通过外加固化剂的方法对丙烯酸酯胶粘剂进行了改性,并设计了3因素2水平正交试验表,考察了聚合工艺、交联单体和外加固化剂作为3因素对包封样剥离强度、胶膜样剥离强度和吸湿率的影响,结果将有助于基于环境污染治理的高综合性能丙烯酸酯胶粘剂的开发,并推动其在工业领域的应用。

1 试验材料与方法

1.1 试验材料

试验原料:国药集团化学试剂有限公司提供的分析纯衣康酸(MEA),山东齐鲁石化有限公司提供的工业级丙烯酸(AA);外加固化剂包括:爱珂玛化工有限公司提供的工业级水溶性酚醛树脂(PF)、水性氨基树脂 7301、水性氨基树脂 M25 和双马来酰亚胺 PBM,广东华丽宝实业有限公司提供的BOPP薄膜、韩国SKC公司的PI膜和SIT-304型单面板。

1.2 试样制备

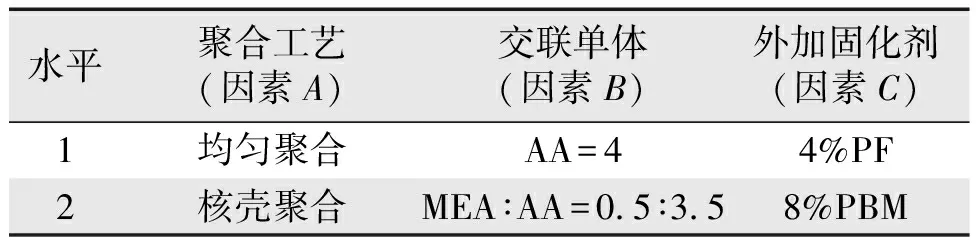

预先配置丙烯酸酯乳液,然后加入4种不同的外加固化剂搅拌均匀,调节黏度后消泡[8],得到丙烯酸酯胶粘剂。以聚合工艺、交联单体和外加固化剂作为3因素,设计了3因素2水平正交试验表,如表1所示。以考察各因素对胶粘剂的综合改性效果[9]。将胶粘剂涂抹在BOPP薄膜上,采用热塑机转移至PI膜上并覆合,再与SIT-304型单面板一起压制[10],温度为180 ℃、压力为2 MPa、时间为120 s,压制后进行160 ℃保温2 h的固化处理。

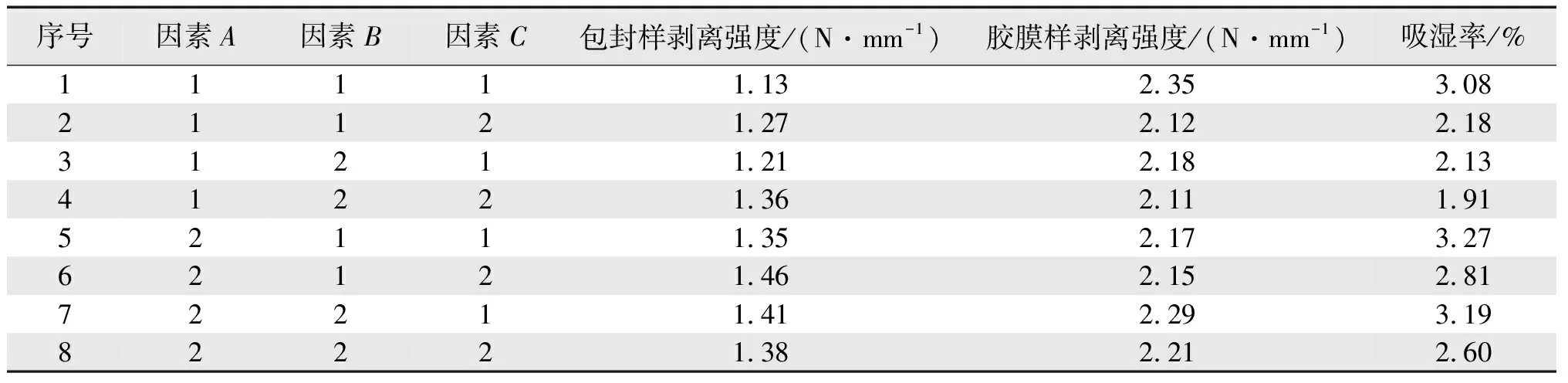

表1 3因素2水平正交试验表

1.3 测试与表征

根据GB/T 13557—2017《印制电路用挠性覆铜箔材料试验方法》对胶粘剂试样分别进行剥离强度(PS)测试[11],试样尺寸为3 mm×120 mm×10 mm;耐焊性测试[12],试样尺寸为3 mm×5 mm× 5 mm;吸湿率测试过程中取均匀的胶膜试样进行测试,试样置于恒温恒湿箱(25 ℃、75%RH)中放置24 h后取出,称量放置前后的质量并计算吸湿率[13]。在DSC-500A差示扫描量热仪上对胶粘剂试样进行DSC曲线测试[14];在THEMYS热重分析仪(TGA)上对胶粘剂试样进行TGA测试。

2 试验结果与分析

2.1 外加固化剂

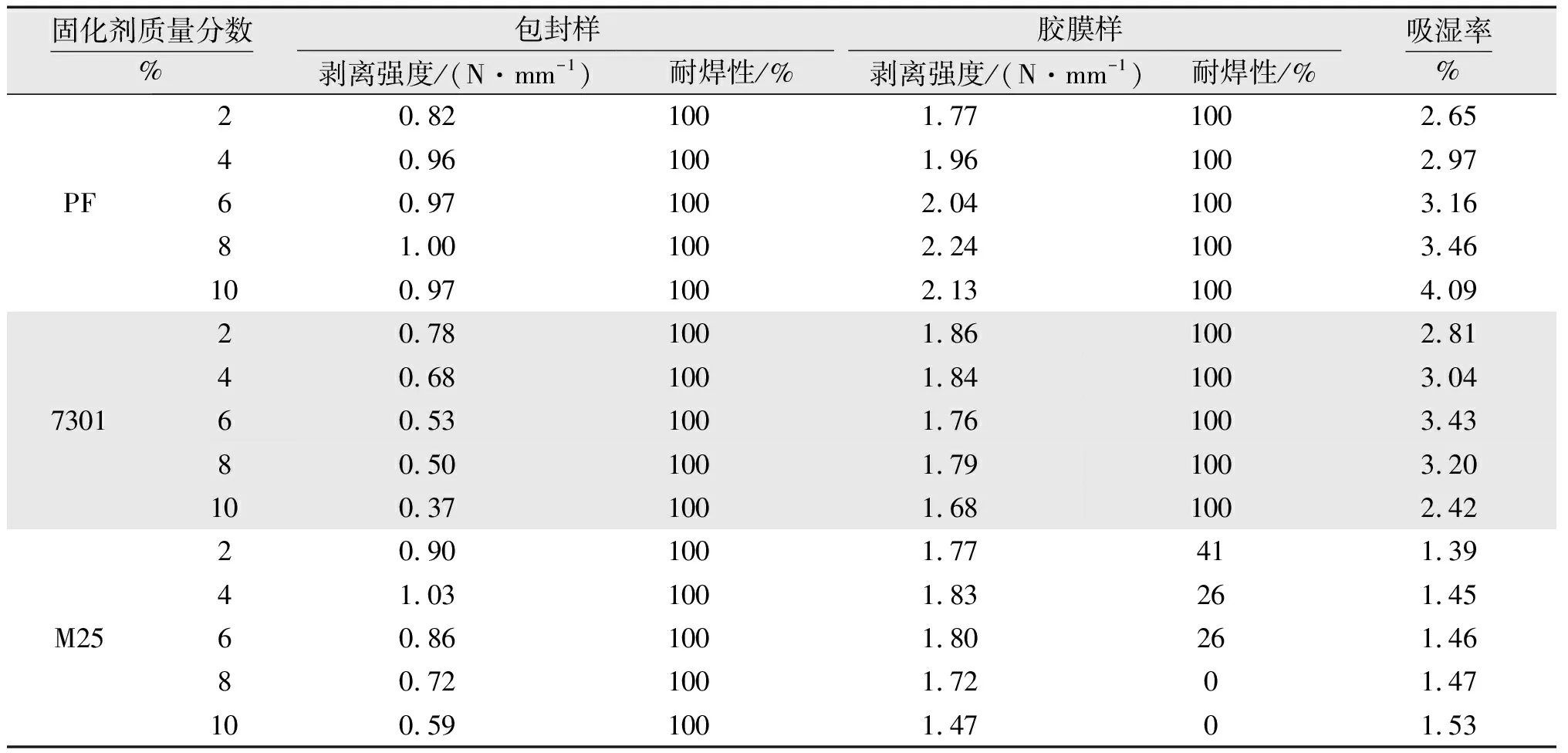

表2为外加固化剂对胶粘剂性能的影响,分别列出了包封样和胶膜样的剥离强度和耐焊性,以及胶粘剂试样的吸湿率测试结果。

表2 外加固化剂对胶粘剂性能的影响

由表2可知,对于PF固化剂而言,随着固化剂质量分数从2%增至10%,包封样和胶膜样的剥离强度先增加后减小,耐焊性都为100%,PF质量分数为8%时取得剥离强度最大值;此外,吸湿率随着PF质量分数的增加而逐渐增大。对于7301固化剂而言,随着固化剂质量分数从2%增至10%,包封样和胶膜样的剥离强度逐渐减小,耐焊性都为100%;PF质量分数为8%时取得剥离强度最大值;此外,吸湿率随着7301固化剂质量分数的增加而先增大后减小,在7301固化剂质量分数为6%时取得最大值。对于M25固化剂而言,随着固化剂质量分数从2%增至10%,包封样和胶膜样的剥离强度先增加后减小,M25质量分数为4%时取得剥离强度最大值;此外,吸湿率随着M25质量分数增加而逐渐增大,包封样的耐焊性都为100%,胶膜样的耐焊性都小于41%。对于PBM固化剂而言,随着固化剂质量分数从2%增至10%,包封样和胶膜样的剥离强度先增加后减小,耐焊性都为100%;PBM质量分数为8%时取得剥离强度最大值。此外,吸湿率随着PBM质量分数增加而逐渐增大。对比4种固化剂对包封样和胶膜样的剥离强度、耐焊性和吸湿率的影响,选取PF固化剂质量分数为4%和PBM固化剂质量分数为8%时,胶粘剂试样具有较高的剥离强度和较低的吸湿率,且耐焊性为100%。

图1为外加固化剂的胶粘剂的DSC曲线和微分曲线,分别列出了PF固化剂质量分数为4%和PBM固化剂质量分数为8%时的DSC曲线。

(a)DSC曲线

由图1可知,PF固化剂质量分数为4%和PBM固化剂质量分数为8%时胶粘剂试样的玻璃化转变温度存在明显差异,具体体现在PF固化剂质量分数为4%时胶粘剂试样只有一个玻璃化转变温度19.7 ℃;PBM固化剂质量分数为8%时胶粘剂试样有2个玻璃化转变温度-21.5 ℃和36.7 ℃。由此可见,PBM固化剂质量分数为8%时胶粘剂试样的玻璃化转变温度更低。

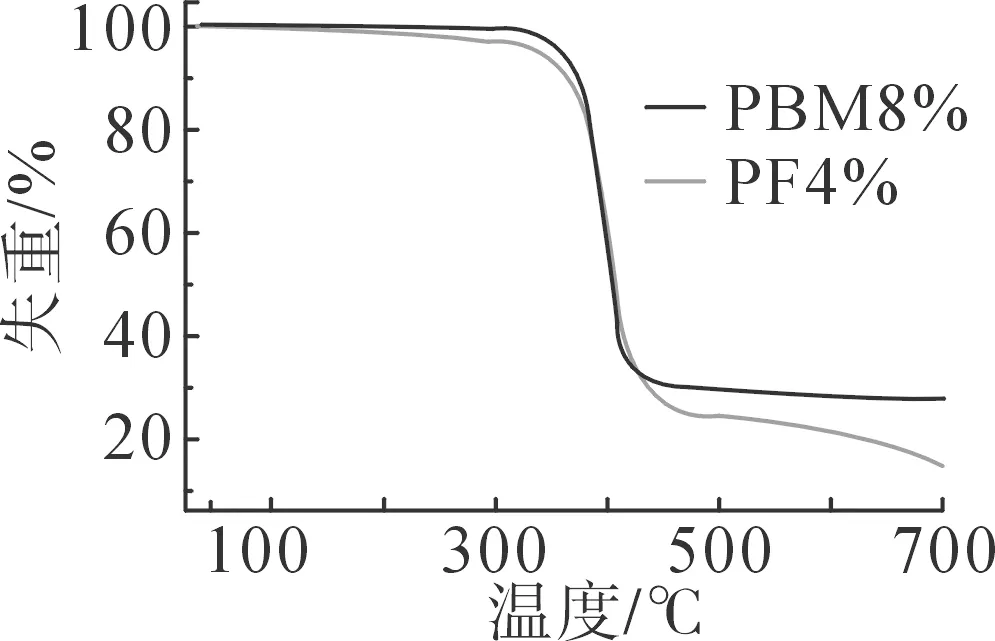

图2为外加固化剂的胶粘剂的TGA曲线和微分曲线,分别列出了PF固化剂质量分数为4%和PBM固化剂质量分数为8%时的TGA曲线。

图2 外加固化剂的胶粘剂的TGA曲线和微分曲线

由图2可知,PF固化剂质量分数为4%和PBM固化剂质量分数为8%时胶粘剂试样的热稳定性没有明显差异,胶粘剂试样的初始分解温度都在320 ℃附近,曲线最大斜率对应的分解温度也相同。因此,PF固化剂质量分数为4%和PBM固化剂质量分数为8%时胶粘剂试样的热稳定性差异不大。结合前述的胶粘剂的性能测试结果可知,PBM固化剂质量分数为8%时,胶粘剂试样的剥离强度更大、吸湿率更小,更适宜作为外加固化剂。

2.2 综合改性

从上述的试验结果可知,外加固化剂会对丙烯酸酯胶粘剂试样的剥离强度和吸湿率产生明显影响,这主要是因为外加固化剂会参与胶粘剂的聚合反应,并影响胶粘剂的固化过程[15]。表3为聚合工艺、交联单体和外加固化剂作为3因素的正交试验结果,分别以包封样剥离强度、胶膜样剥离强度和吸湿率作为考核指标。

表3 3因素2水平正交试验结果

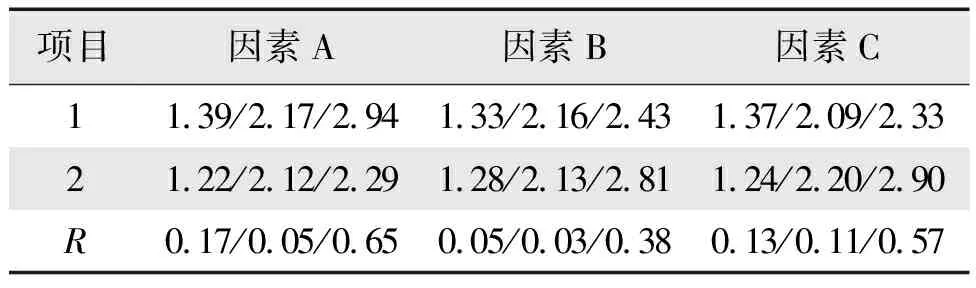

表4为正交极差分析结果,其中极差(R)反映了综合改性参数(聚合工艺、交联单体和外加固化剂)对包封样剥离强度、胶膜样剥离强度和吸湿率的影响,R值越大则表示对应的综合改性参数对胶粘剂试样性能的影响越大[16]。从包封样剥离强度的影响结果来看,影响因素从大至小顺序依次为:因素A、因素C、因素B;从胶膜样剥离强度的影响结果来看,影响因素从大至小顺序依次为:因素C、因素A、因素B;从吸湿率的影响结果来看,影响因素从大至小顺序依次为:因素A、因素C、因素B。由表4可知,3因素2水平的正交试验法得到的8组包封样剥离强度、胶膜样剥离强度都满足标准要求[17],因此主要分析吸湿率对胶粘剂试样的影响。因此,选取A1B2C2作为最佳工艺参数,即聚合工艺为核壳聚合、交联单体为MEA∶AA=0.5∶3.5、外加固化剂为8%PBM。

表4 正交极差分析结果

3 结语

(1)对比4种固化剂对包封样和胶膜样的剥离强度、耐焊性和吸湿率的影响上看,选取PF固化剂含量为4%和PBM固化剂含量为8%时,胶粘剂试样具有较高的剥离强度和较低的吸湿率,且耐焊性为100%;

(2)PF固化剂质量分数为4%时胶粘剂试样只有一个玻璃化转变温度19.7 ℃,而PBM固化剂质量分数为8%时胶粘剂试样有2个玻璃化转变温度-21.5、36.7 ℃;PBM固化剂质量分数为8%时胶粘剂试样的剥离强度更大、吸湿率更小,更适宜作为外加固化剂;

(3)从包封样剥离强度的影响结果来看,影响因素从大至小顺序依次为:A、C、B;从胶膜样剥离强度的影响结果来看,影响因素从大至小顺序依次为:C、A、B;从吸湿率的影响结果来看,影响因素从大至小顺序依次为:A、C、B。