汽车零部件加工工厂智能化搭建

2023-10-20张世君

张世君

青岛寰宇乾堃航天特种设备有限公司 山东青岛 266510

大批量的汽车零部件机加工,目前最高水平是:全流程机器人代替人,全自动化数控加工,具备全流程全机器人、全自动化、全网络化及全信息化。部分免维护科技导入,单元MES执行系统导入。实现智能化制造、管理、运营。

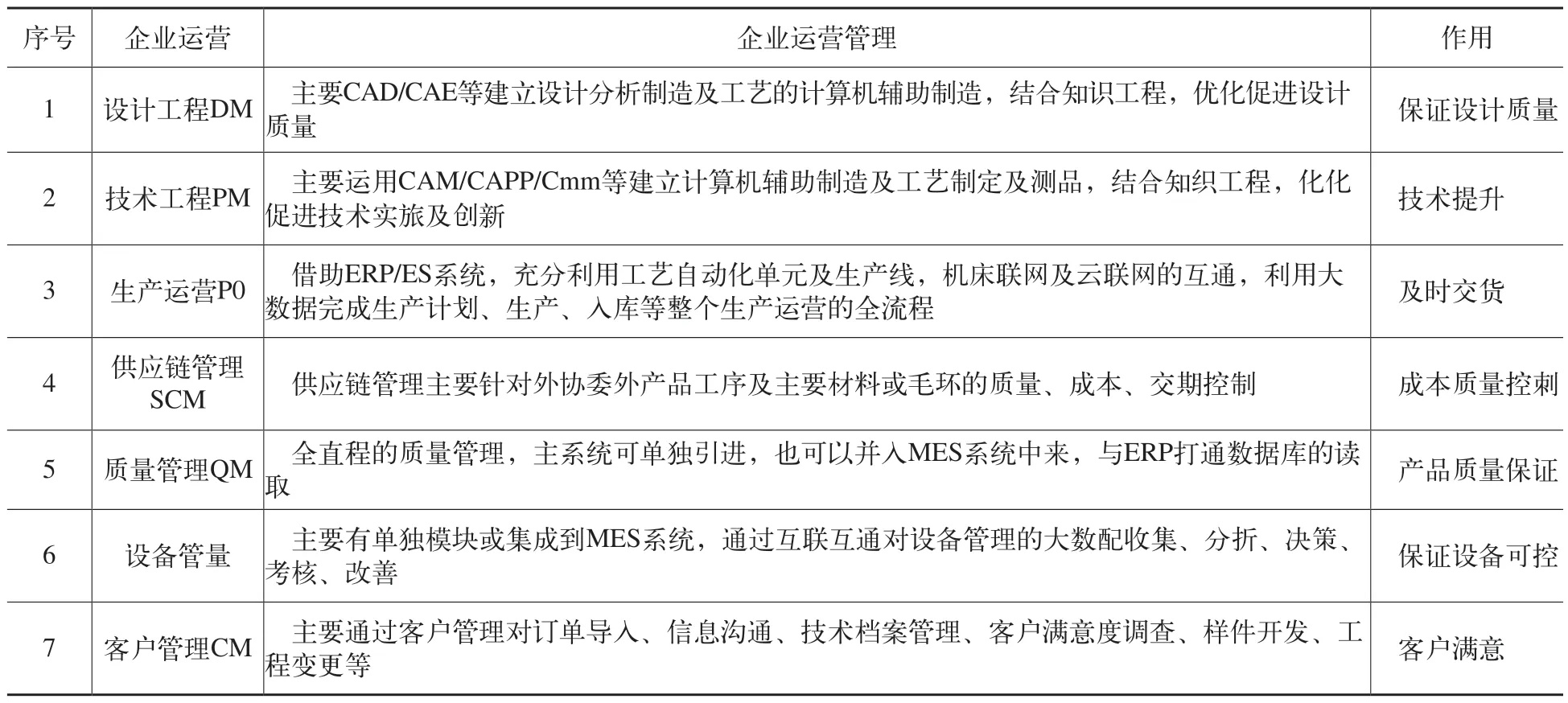

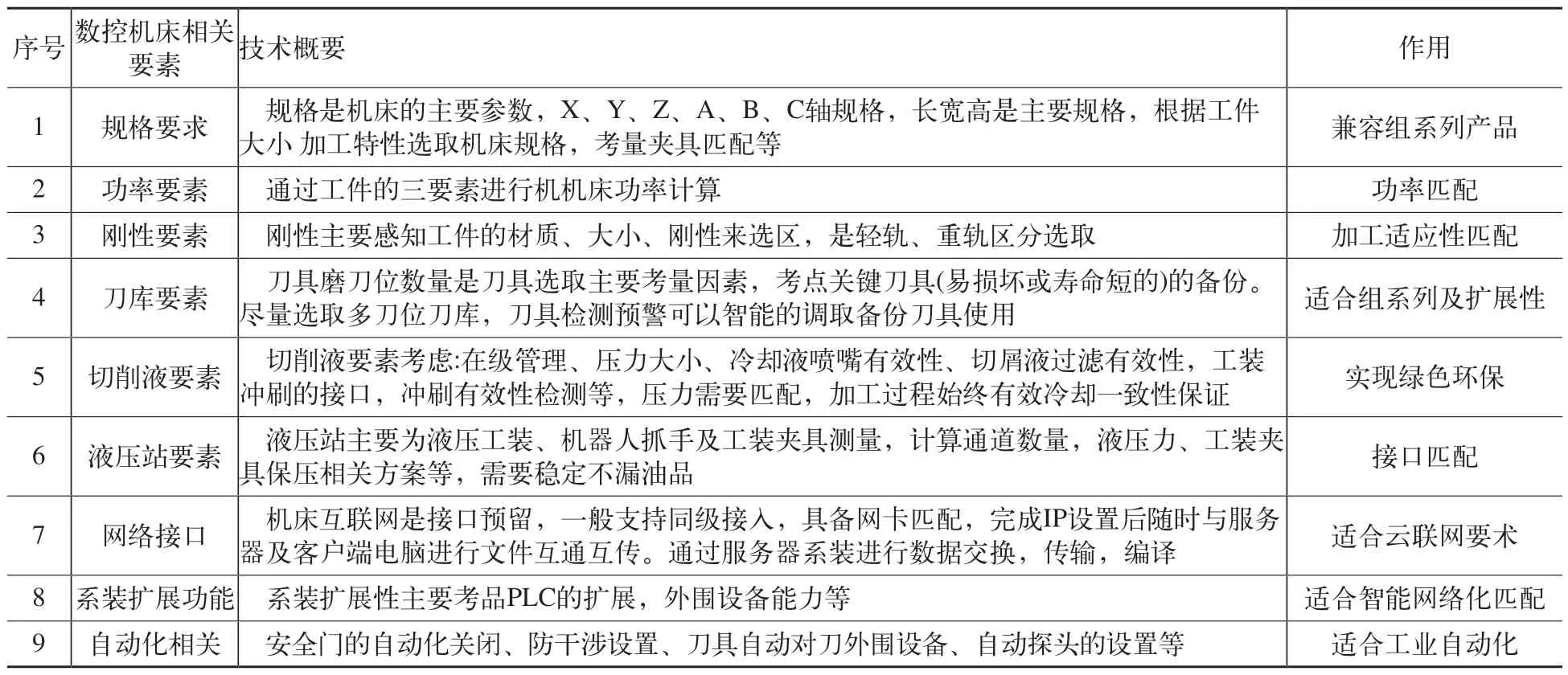

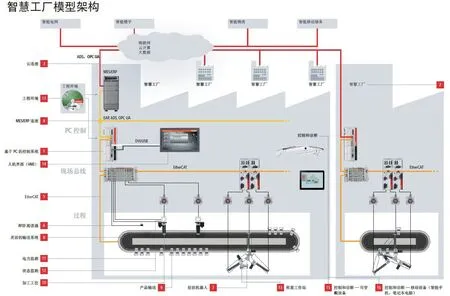

智能化制造及企业运营智能化密切相关,在企业运营中占有主导地位,特别是汽车零部件制造工厂尤其明显(见图1),先进科技及时的应用包括先进数控机床、先进数控刀具、先进机器人、传感器应用、先进高速网络、先进AGV周转车、先进AI视觉系统,以及先进物联网互联互通硬件、先进在线检测设备(包括激光2D测量/3D测量等),还有先进清洗单元、先进包装单元和先进RDIO管理具体见表1。

表1 智能化企业运营管理特点

图1 智能化工厂特点

工业软件系统包括CIMS系统、ERP系统、PLM系统、MES系统、WMS系统及SCM系统等。

工业自动化制造单元的建立

1)产品从客户那里获取产品相关信息包括图样、批量,年用量;工程技术人员对图样进行审图,加工技术要求,产品批量及年用量进行分析,制定工艺制造加工方案。包括毛坯的来源梳理,加工工艺流程,后处理工艺流程,包装工艺流程,进行分析。对加工全流程工艺进行工时节拍的计算,运用本工时对瓶颈工序的设备数量核算,包括工装夹具,包括全流程的检测工装进行梳理,核算项目投入。大批量年用量时,进行自动加工单元的规划,进行整体项目投资的规划。输入的是产品图样(包括3D图样)及批量、年用量。导出的是单件报价及自动化制造单元整体投资预算及回报周期、回报率。

2)自动化单元主要技术是工艺方案制定,定位基准选择,加工节拍核算,先进刀具选取,自动化夹具方案制定,单元流水线的协同流程,节拍搭配与设备产能的均衡。

3)自动化制造单元技术要素较为复杂,从毛坯开始控制方案,到毛坯上料,一直到包装出库,制造过程一个流,全过程自动化流转、自动化加工、自动化制造。需要对全要素进行梳理评审,使用先进的CAD/CAE/CAM/CAPP进行产品设计、运动模拟、受力分析、CAM制造预演,节拍准确预算,加工模拟、仿真。最后经过内部技术与外部(打包方案)进行对比梳理评审,做出合理的匹配单元整体方案(见表2)。

表2 工业自动化制造单元技术要素

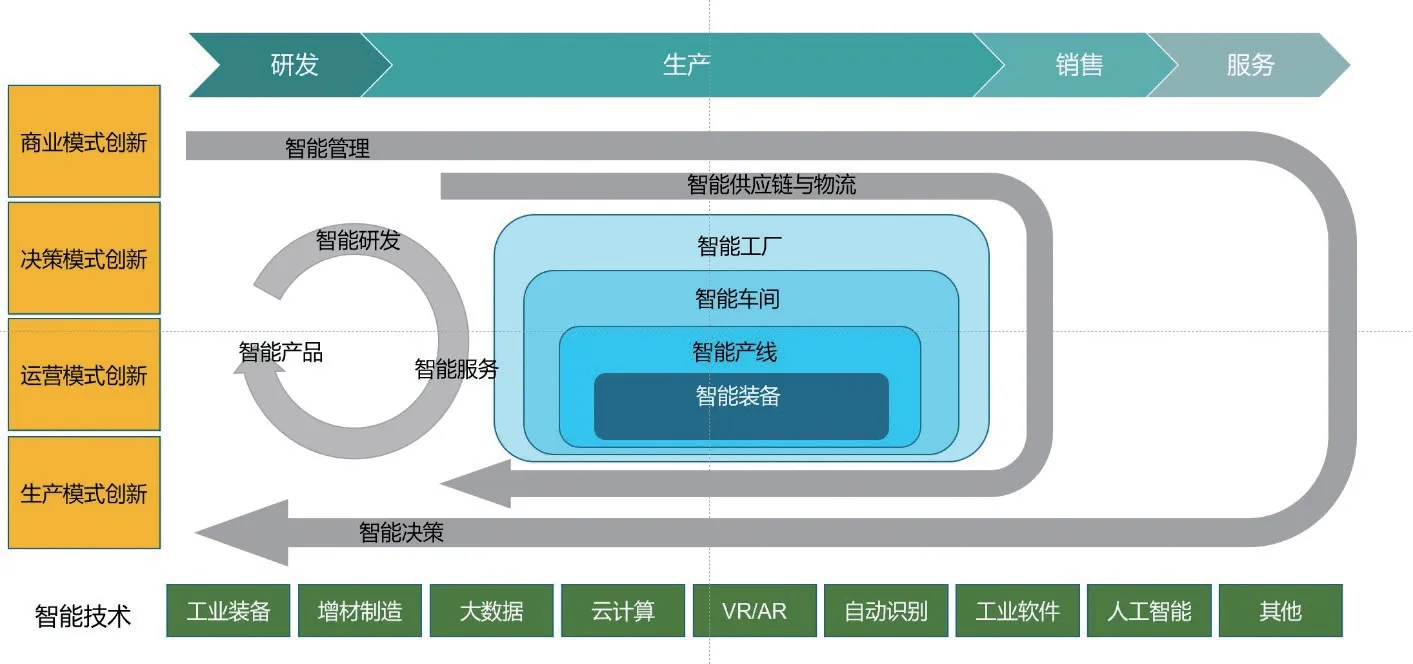

工艺流程及自动化数控机床的技术概要

1)工艺流程是自动加工单元的核心,需要考量的因素有:毛坯因素、机床因素、工装夹具因素、装夹变形因素、机床相关因素、机器人因素、测量设备因素、协同环节素、清洗环节、标识环节、去毛刺环节、终检环节及包装环节等。数控加工相关要素概要分,如表3所示。

表3 数控加工相关要素概要分析

2)由此决定着设备种类的选取,考量设备的规格细节,需要对设备全规格及参数进行考量,自动门、液压站、自动坐标系建立及自动对刀系统等。包括网络连接的网卡及接口。刀具库数量,工位多少,工作台是否双工作台。需要一一核实考量。

3)毛坯考量的主要是毛坯质量的稳定性、尺寸的稳定性和物理性能稳定性,无砂眼无气孔,无破损,无磕碰,假如毛坯稳定性差,有必要进行粗基准的加工。做到稳定,假设毛坯气孔的影响稳定性,有必要进行无损探伤,筛选毛坯。保证毛坯质量稳定性。在硬度方面需要考量硬度的稳定性,必要时进行热处理就时效处理,这时在报价时需要要考量的因素。

4)刀具选择是效率最匹配的关键,加工工时均衡对刀具技术要求较高,必要时定置非标刀具,节约瓶颈工序工时,降低对设备的数量需求,刀具切削参数核算时尽量按照80%核算,这样为以后工序均衡奠定基础。刀具技术及刀具管理是自动化加工关键要素。

5)夹具的考量需要运用自动化夹具,液压夹具及气动夹具,要保证夹具在失效时的预警及报警,夹具快速定位,定位精度;基板及定位元件、装夹机构等的寿命,必要时严格按照热处理,材料进行制造。对工装进行定期检测维护。

设备选型及自动化方案制定

设备选型必要时可以将自动化方案需求进行供应链咨询方案,进行多家方案对比,结合目前方案进行技术评审,找出关键控制点,性价比与高端方案进行对比,考虑产品工程变更的预期,考虑项目完毕后设备单元线的再利用及升级(见表4)。数控加工单元分为:国内标机及非标设备自动单元,合资企业机床非标设备自动单元,日本企业机床设备自动化单元,德国(欧美)企业机床非标设备自动单元,这几个技术等级及类别,这里德国受德国工业1.0的推动,单元科技含量高,价格基本是合资企业的2倍,是国内企业的3-4倍。国内的较为起步晚,日本德国自动化机器人单元已经几十年经验,值得信赖。高端及附加值高的汽车零部件可以选择德国供应商,整体上价位与先进性是成正比。

表4 数控机床选取相关要素概要

建立5G高速云网络及设备互联互通

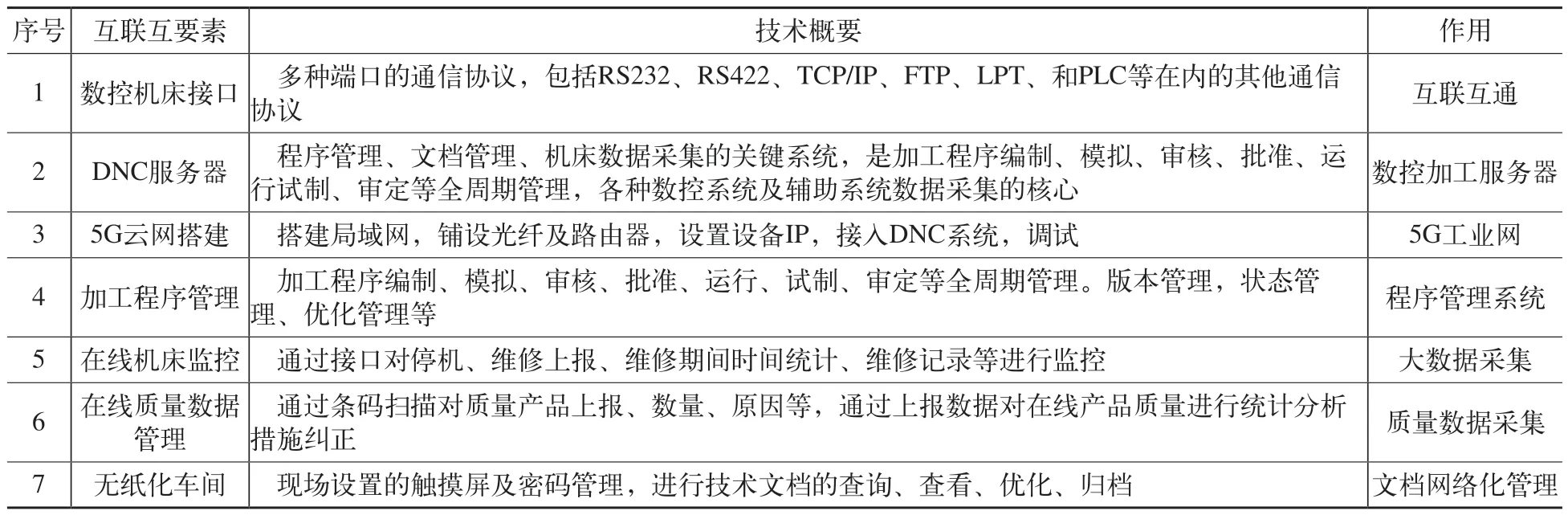

1)工业自动化制造单元完成后,进行全面的工业5G云网建设(见表5)。

表5 工业设备和工位智能化联网管理系统方案要点

2)全面的设备互联互通。

3)数控设备联网一般通过网卡联网,将PMC数据接口与DNC系统服务器进行联网。

4)非数控设备一般采取PLC可编程程序控制器自定制自开发的系统与DNC系统服务器进行联网。

5)选型DNC系统时需要具有多种端口的通信协议,包括RS232、RS422、TCP/IP、FTP、LPT、和PLC等在内的其他通信协议。

6)能够提供多样性的联网方案(Flex、Flex/1、Flex/N、Flex/W)。

7)远程请求功能支持RFID芯片、条形码和二维码。

8)与企业第三方信息化管理系统及工具软件MRPII/ERP/PDM/CAPP/MOM /CAD/CAM等集成,并且支持Access、SQL Sever和Oracle三大开放式关系型数据库。

9)具有独有的后台运行技术和Server Safe™ 网络安全技术。

10)需要提供工业级品牌并且通用性极强的高性能硬件设备,能足够保证网络传输的可靠性和稳定性。

大数据在智能化工厂的作用及分析

1)通过DNC系统或MES系统对互联互通的数据进行采集,采集后对大数据进行实时查询及分析,促进单元运行及企业运营的顺畅及智能化。

大数据包括全单元及线设备管理全流程数据,全单元及线生产大数据,单元产品质量管理数据,单元异常及预警、报警大数据,单元线全产品检测大数据,全单元刀具、切削液、及消耗品大数据,全单元产品工艺节拍大数据等。大数据采集促进智能化考核、决策见表6。

表6 大数据采集促进智能化考核、决策

2)运用采集查询分析大数据,促进整个单元及企业智能化管理的数据管理,促进企业管理要素。大数据可视化调度室如图2所示。

图2 大数据可视化调度室

Q :质量管理,单元制造全流程管理

C:成本管理, 对在线成本要素进行统计并大数据分析

D:交期管理,对加工产品进行在线统计大数据进行分析

S:安全管理,设备安全、产品安全数据分析,预警、预防、备案,追求零阻滞

M:士气管理,主要通过实时的数据,对关键指标进行统计并考核,做到激励有效,考核有据。

MES系统导入促进可执行制造系统的智能化。

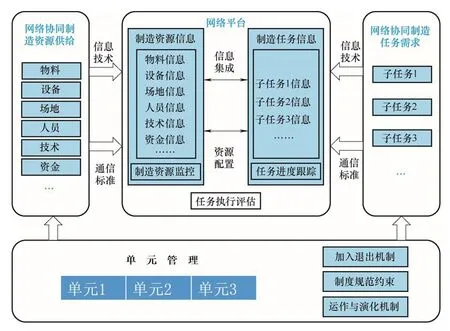

1)工业高速云网通过互联互通以后,具备MES系统的载体及抓手,导入制造可执行系统,进行全面的生产运营管理,如图3所示。

图3 智能化协同制造的总体架构

2)MES是自动化制造单元的集成,也可以将MES纳入到自动化制造单元运用。把单元运行数据集成到MES系统里面,可以全面的对不同产品的自动化单元运行情况进行汇总,做到PDCA的闭环管理。

3)生产调度中心运用MES控制中心,进行全面的调度,决策,包括毛坯到成品的监督监控,随时将数据发送到个人APP,做到云管理。

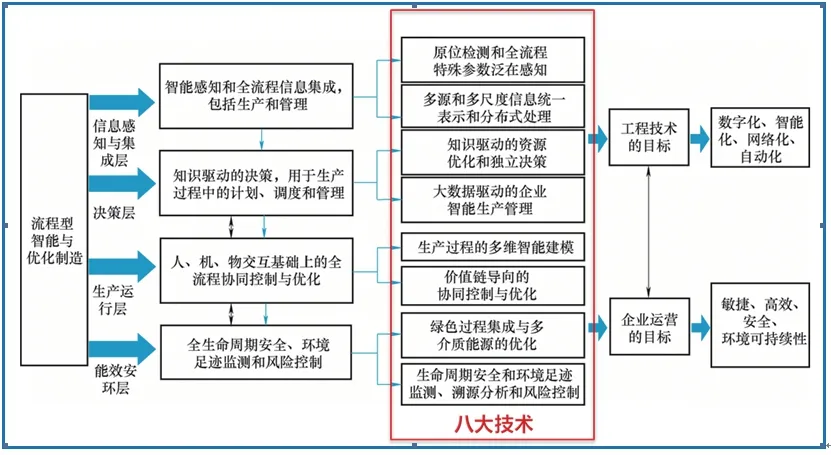

智能制造的若干关键技术分析

1)网络化数字化智能制造关键技术分析图,分析依据人、机、料、法、环、测信息,如图4所示。

图4 工业高速云网管理

2)智能化制造抓手盘点及技术分析见表7。

表7 智能化制造抓手盘点及技术分析概要

智能自动化单元与制造技术分析如图5所示。

图5 智能能化制造及管理

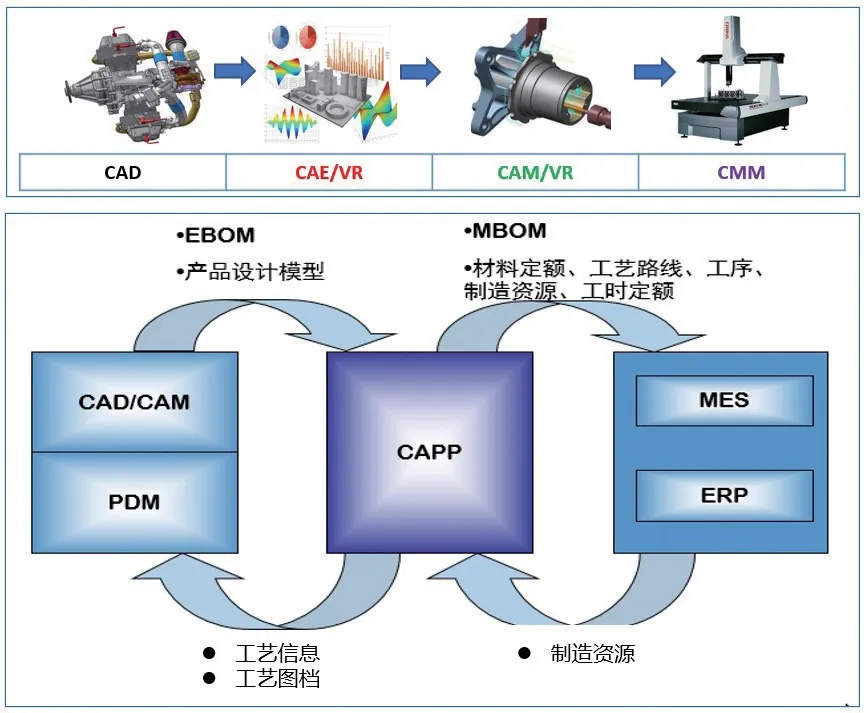

3)对先进管理系统在智能化管理系中的作用及分析,认识全面运营管理中系统化管理,系统协同之间的关系,如图6所示。

图6 设计管理系统协同

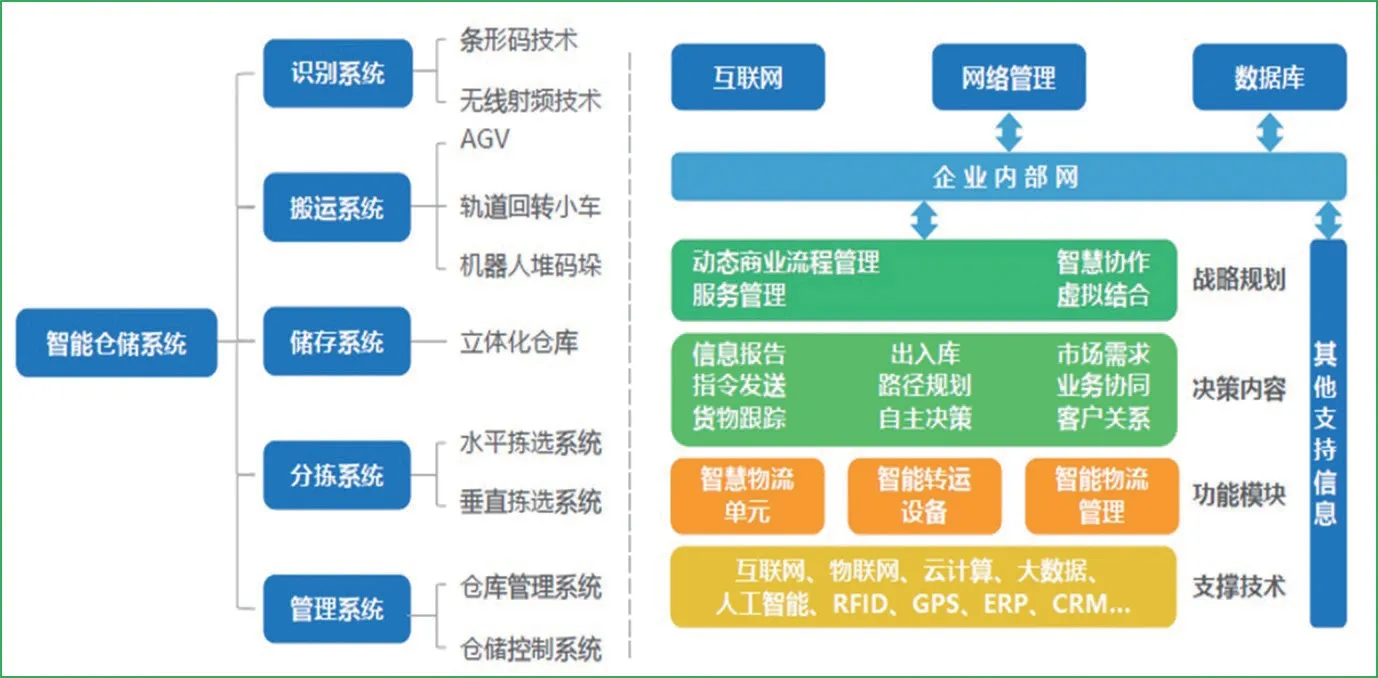

4)智慧仓储系统、物流系统、物联网的关键技术条码管理、RFID的管理系统,可以将全部产品物流串联起来,进行物联网数据采集,如图7所示。

图7 智慧智能化工厂模型架构

图8 立体智能化仓储及RFID仓储、流转管理

图9 智能仓储系统分解

图像识别系统及AI视觉系统在汽车零部件制造的作用

通过高科技的图像识别系统及A I视觉系统在汽车制造领域已经大面积推广,具有智能防错纠错,提高判别能力,提高在制品的良品率起到具足轻重的作用。

其中,AI视觉视觉系统已经全面在自动化生产单元使用,自动焊接单元、自动钣金冲压单元,自动数控加工单元等。作用梳理如下:有无检测(数量/缺货);外观检查(异物/瑕疵/缺陷);尺寸测量;控制工作设备的位置(机械手视觉)等,定位定准;读取检测刻印在金属上的QR码(二维码),字符检测/OCR;辨别变色、色差与瑕疵、失真,3D检测(体积/高度);校正的工时,工业用机械手和视觉系统/视觉系统系统的连接,机械手视觉;支持散装拣选的三维机械手视觉系统;不过目前视觉系统还价格较高,并且都是德国日本产品,国产化及大面积推广的价格尚需时日。技术已经较为成熟。

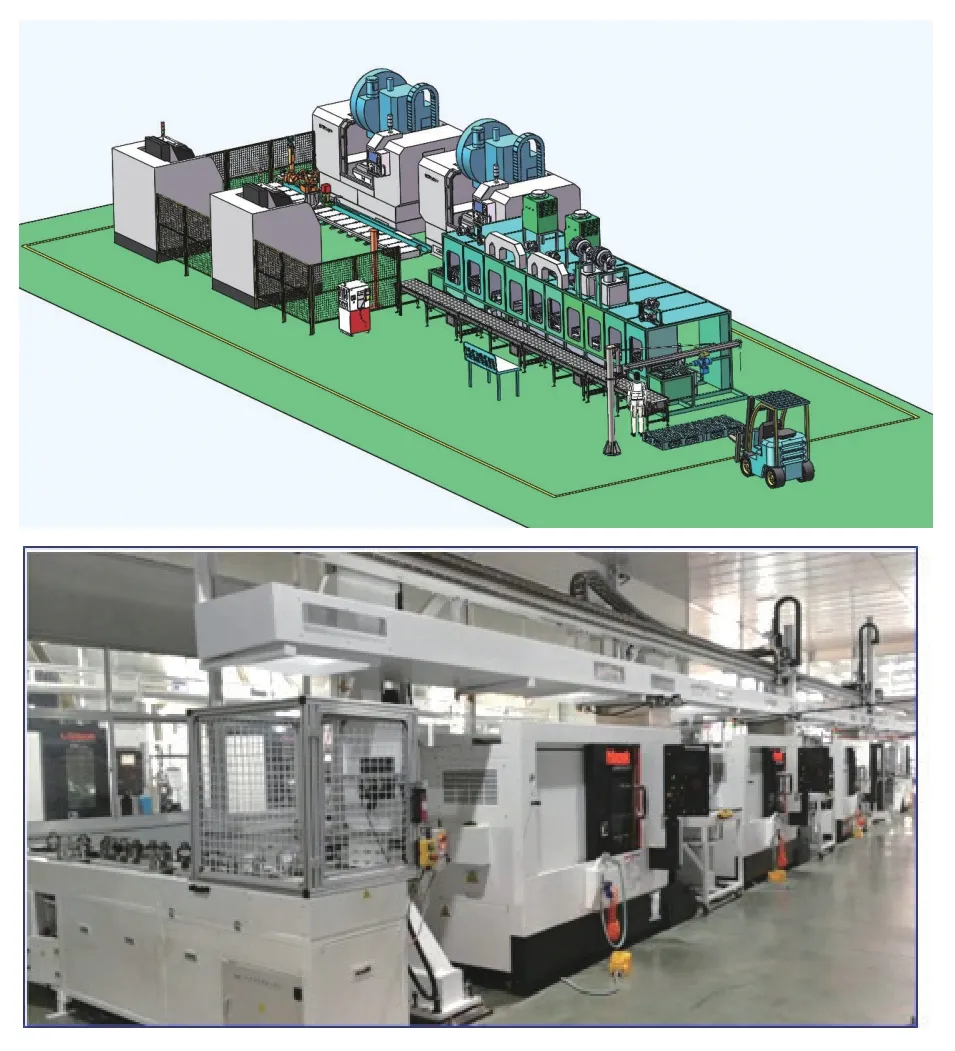

2.汽车零部件加工先进自动化单元标杆及案例

先进CIMS设计的自动化流水线单元,特斯拉差速器壳体自动化生产单元如图10所示。

图10 特斯拉差速器壳体自动化MAZAK生产单元片

结语

通过工业自动化汽车零部件加工单元的建立,具有自动化生产单元,集成几个单元,具备工业自动化的企业。

1)通过全设备工业联网、全部PC互联互通,建立高速工业云网络管理,采集运企业运营大数据,进行实时查询,数据采集科学分析,对企业运行进行决策、优化、预防、创新等全运营的流程的智能管理。汽车零部件制造企业盈利能力在15%~20%,整体车企在45%以上。

2)结合CIMS/PLM/ERP/MES/DNC/WMS/SCM等先进系统的导入及运行,完成智能化公司建设。

3)随着高科技日新月异,不断将最新科技运用到工厂建设中来,提质增效降本,提升国际竞争力。