大型合资车企设备综合效率体系的创新与实践

2023-10-20魏玲王子辰石阳宋宏伟

魏玲,王子辰,石阳,宋宏伟

北京奔驰汽车有限公司车身一工厂 北京 100176

北京奔驰车身一工厂是北京奔驰汽车有限公司的后驱车焊装车间,目前生产制造奔驰C级轿车车身。2020年初,车身一工厂紧紧围绕公司“走向卓越2020”战略,结合车间自身实际生产状态,打造全新的生产管理体系,努力实现生产效率与产品质量双提升。车间管理团队对现有C级车身生产线采用全新的OEE监控管理方法,实现生产效率多时段监控管理。通过对收集数据的统计分析,可对生产线状态有由工位至车间层面、单班次时长到年度时长的全方位立体化认知。再针对瓶颈问题给出改造方案,解决问题。有效提高生产效率,同时通过改进,节约成本,实现精益管理提高效益的目标。

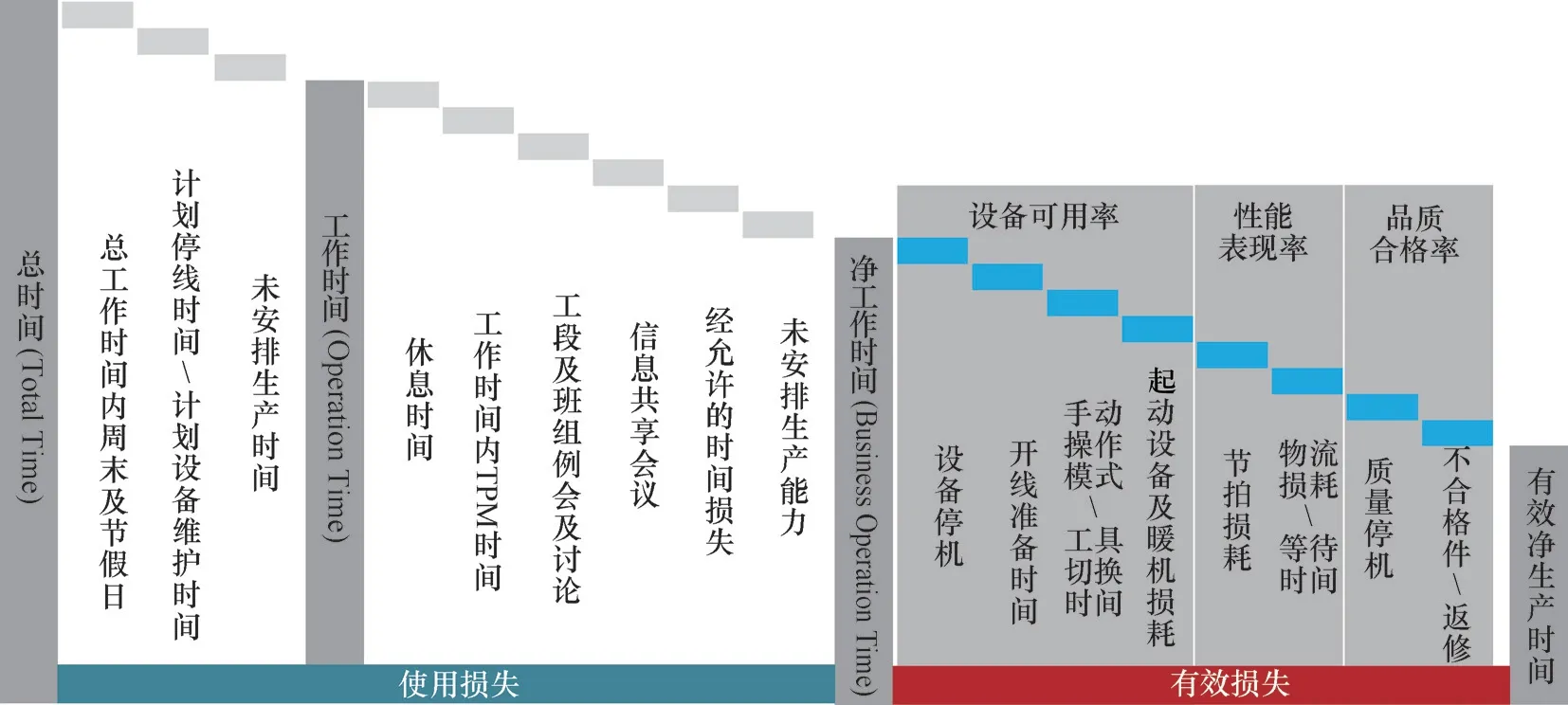

OEE瀑布图

1.时间瀑布图

生产线开动后,会产生停机损耗。此类损耗定义为有效损失。

在有效损失内,例如设备停机,开线准备时间损失,手动模式操作时间损失及工具切换时间损失,启动设备及暖机时间损失等损失,定义为设备损失。在有效损失内,因节拍的损失,物流问题造成的停线等待时间损失,定义为性能损失。在有效损失内,因产品质量引起的停机损失,不合格品返修损耗的时间,定义为质量损失。

有效损失主要包括设备损失、性能损失、质量损失三类。有效损失在生产线开动后就会产生,不可避免,可通过优化生产线降低有效损失。

有效损失以外产生的时间损失定义为使用损失。使用损失包括周末及节假日,计划停线及设备维护时间,未安排生产时间、休息时间、工作时间内全员生产维护时间(TPM)、工段和班组例会时间及信息共享会议等。

公历日乘以24小时所得时间定义为总时间(Total Time)。

总时间减去总时间内周末及节假日,计划停线及维护时间,未安排生产的时间后,所得时间定义为工作时间(Operation Time)。

总时间减去其内的使用损失所得时间为净工作时间(Business Operation Time)。工作时间内有效损失包括休息时间、TPM时间、工段及班组例会、信息共享会议、经允许的损失时间及未安排生产能力损失的时间。

净生产时间内去除有效损失所得时间为有效净生产时间(Effective Business Operation Time)。有效净生产时间为生产线生产车身时间。

根据上述时间定义分类,可建立时间瀑布图,如图1所示。

图1 时间瀑布图

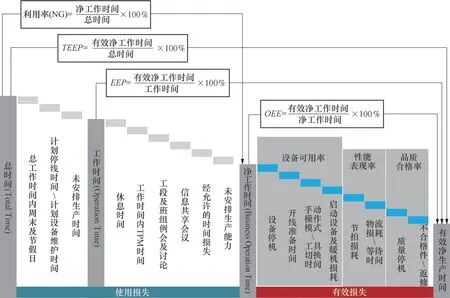

2.OEE,EEP,TEEP, NG定义及OEE瀑布图

有效净生产时间与净生产时间的比值为O E E(Overall Equipment Effectiveness)值。

有效净生产时间与工作时间的比值为E E P(Effective Equipment Productivity)值。

有效净生产时间与总时间的比值为TEEP(Total Effective Equipment Productivity)值。

净生产时间与总时间的比值为时间利用率(NG)。

根据以上定义,OEE瀑布图概念如图2所示。

图2 OEE瀑布图

计算方法与数据分析

1.OEE、EEP、TEEP和NG计算公式

OEE由设备可用率、性能表现率和品质合格率三部分组成。

设备可用率为有效净生产时间与净生产时间的比值。性能表现率为通过规划加工周期(Target Cycle Time)加工该产量所用时间与有效净生产时间的比值。品质合格率表现为合格产品数(Good Parts)与总产量(Production)的比值。

根据OEE定义,将各部分进行展开,并进行公式变换,得OEE计算公式

式中,Units为合格车产量;TargetCycleTime为生产规划节拍;BusinessOperationTime为净工作时间。

式中,OperationTime为工作时间。

式中,TotalTime为总时间。

式中,BusinessOperationTime为净工作时间。

2.试验数据分析

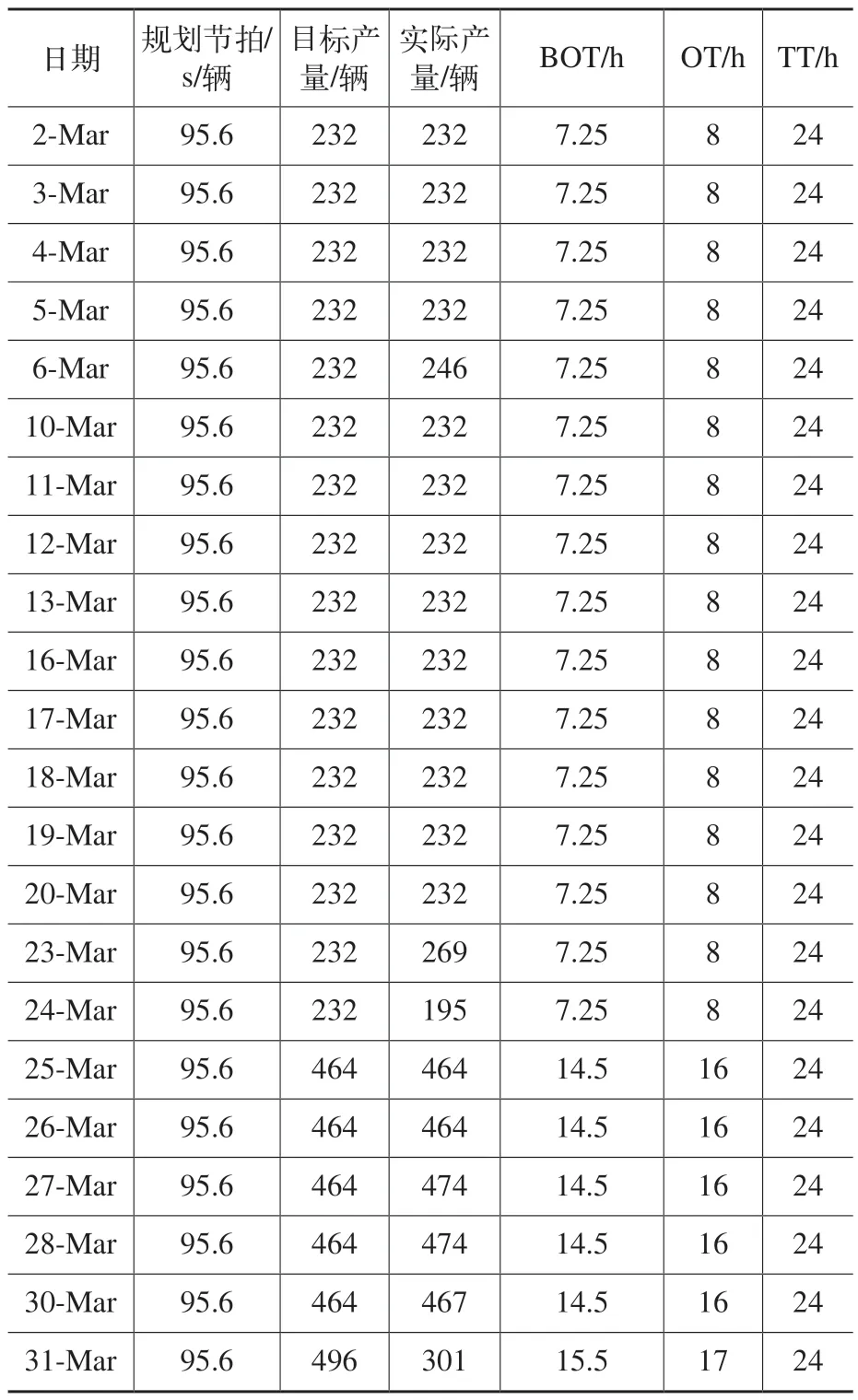

收集车身一工厂2020年3月每日规划节拍、目标产量、实际产量及总工作时间(TT)、工作时间(OT)及净工作时间(BOT)和生产节拍(CT),见表1。

表1 车身一工厂2020年3月生产数据表

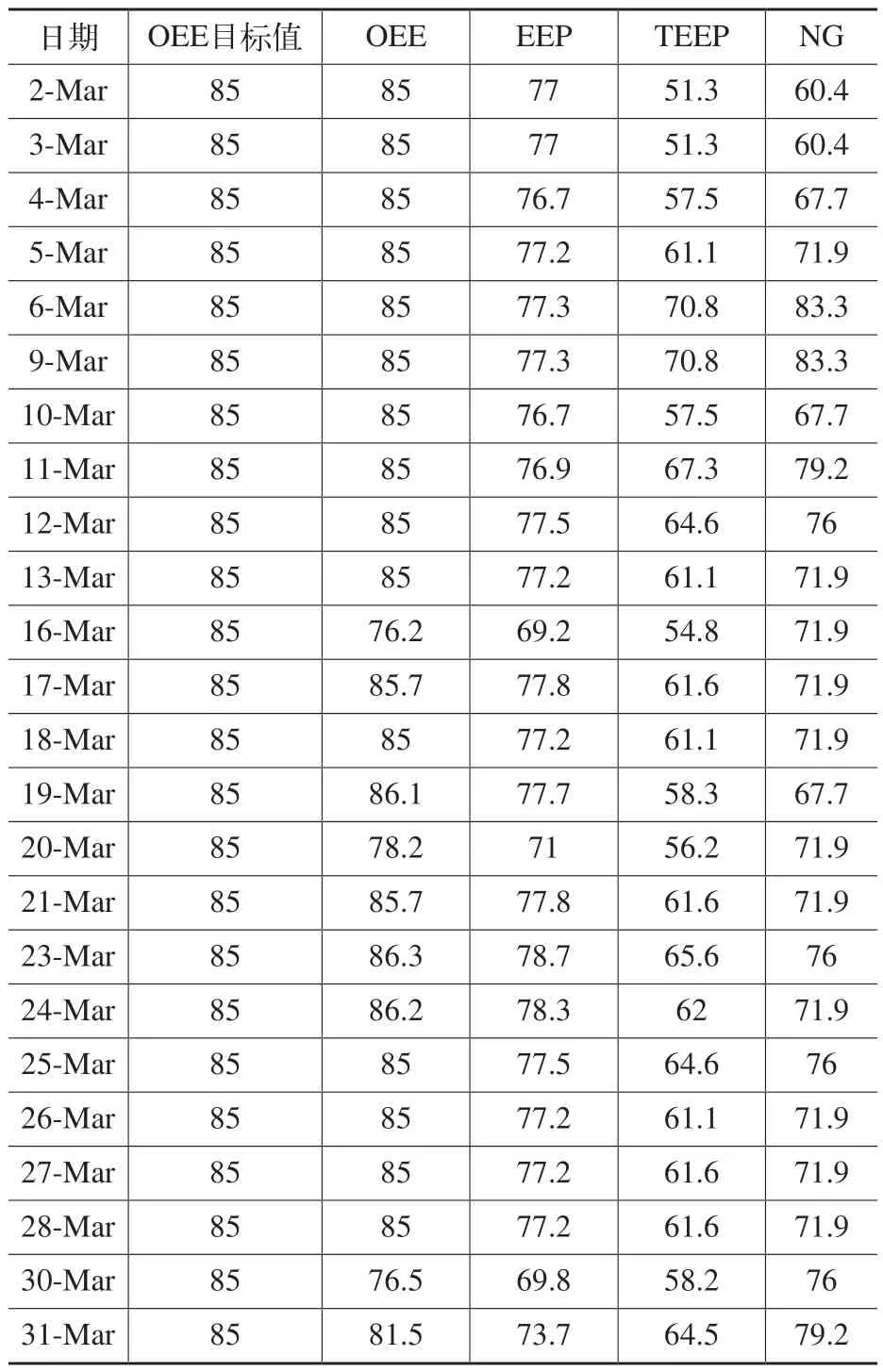

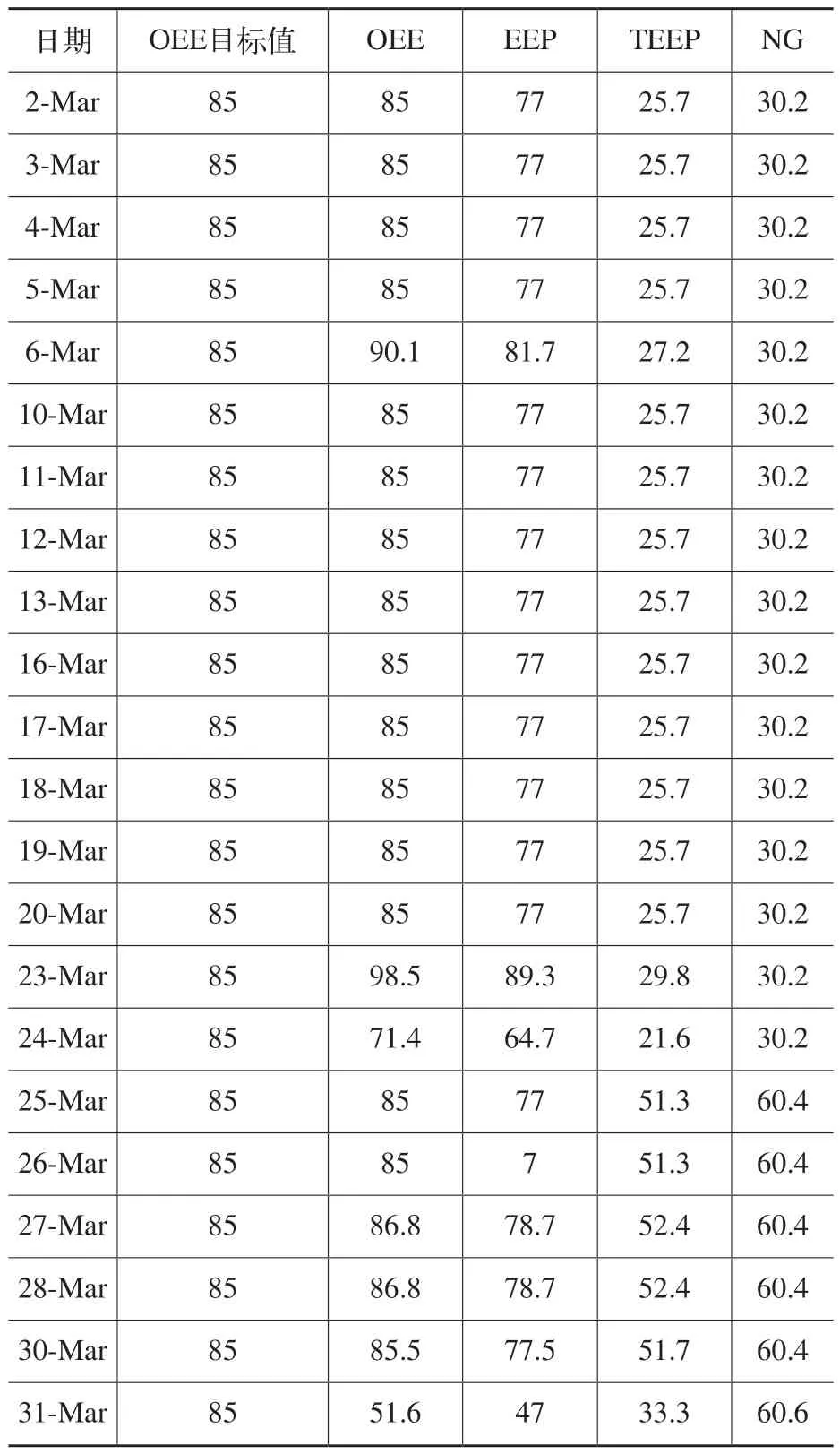

计算车身一工厂三月OEE、EEP、TEEP及NG值,见表2。

表2 车身一工厂2020年3月OEE,EEP,TEEP,NG值表(%)

通过观察表1,车身一工厂3月17日与18日数据比较可以看出,在相同净工作时间内,17日实际产量高于18日实际产量,则17日实际生产节拍快于18日实际生产节拍。观察表2中车身一工厂3月17日与18日数据,两日的OEE值分别为85.7%及85%,均达到OEE目标值85%。通过该现象可以得出:在达到目标产量时,若OEE数值低于目标值,则生产线实际节拍快于规划节拍。反之则生产线实际节拍慢于规划节拍值。

收集MFA车身工厂2020年3月每日规划节拍,产量及总工作时间、工作时间及净工作时间和生产节拍,见表3。

表3 MFA车身工厂2020年3月生产数据表

计算MFA车身工厂三月OEE、EEP、TEEP及NG值,见表4。

表4 MFA车身工厂2020年3月OEE、EEP、TEEP及NG值表 (%)

通过表4,MFA车身工厂3月25日数据可以看出,当日实际产量与目标产量一致,OEE数据达到目标值。从3月31日数据可以看出,当日产量未完成目标产量时,OEE数值未达到OEE目标值,且与OEE目标值差值较大。

实验结论

1)使用全新OEE综合指标的方法对生产线进行监控,在完成目标产量的情况下,若OEE数值低于目标值,则生产线实际节拍高于规划节拍。反之,则生产实际节拍低于计划节拍。根据OEE数据情况,可判断实际节拍值与规划节拍值的差异。

2)OEE数值的高低受产量完成情况影响较大。通过提高在规定时间内完成的产量,可有效提高OEE数值。

3)通过对各生产线采用全新OEE综合指标的方法进行OEE数据监控,可有效找出车间的瓶颈线体或各生产线体中的瓶颈工位。

设备综合效率体系的实践应用

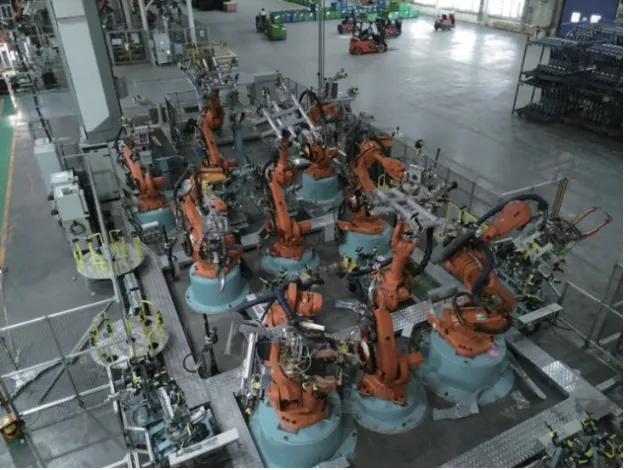

通过使用全新OEE综合指标,并对205生产线采取全方面立体化监测,车身一工厂团队找到生产线中不同区域内的瓶颈工位。并通过实施优化改进方案,提升瓶颈工位的OEE,提高产能,累计创造经济价值。

1.前端分总成1岛手动改自动项目

前端分总成1岛(VB21)线体主要制造车身前纵梁左右内板,单班工人数量为15人,岛内各工位皆为人工工位,生产效率较低。通过对各区域OEE数据监控,前端分总成1岛线体的平均OEE值为82.5% ,是整个前端区域OEE值最低的区域,见表5。分析瓶颈原因,该区域因人工上件工位上件时间不稳定,且该区域内人工焊接工位较多,导致该区域节拍较慢,影响整个工段线体速度。

表5 前端区域各线体OEE数值表(%)

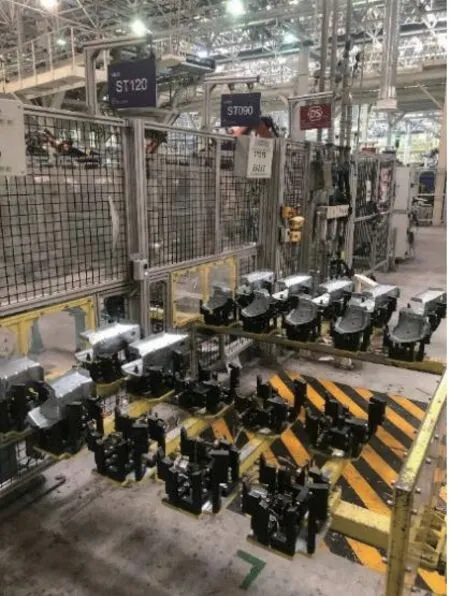

经过,规划等部门讨论与验证,采用已结束项目的机器人对前端分总成1岛区线体进行机器人旧设备利用改造:将该区域由人工焊钳为主要焊接方式改造为由机器人自动焊接为主的自动生产线,如图3所示。

图3 前端分总成5岛090工位抽屉料架

图3 前端分总成1岛手动改自动区域

实施改造后,该区域生产节拍由原先的117s,降至110s。工人由单班15人进行生产,降低每班6人,单班节省9人次。全年OEE均值增加为85.2%,见表5。

2. 前端分总成5岛人工上件工位改造

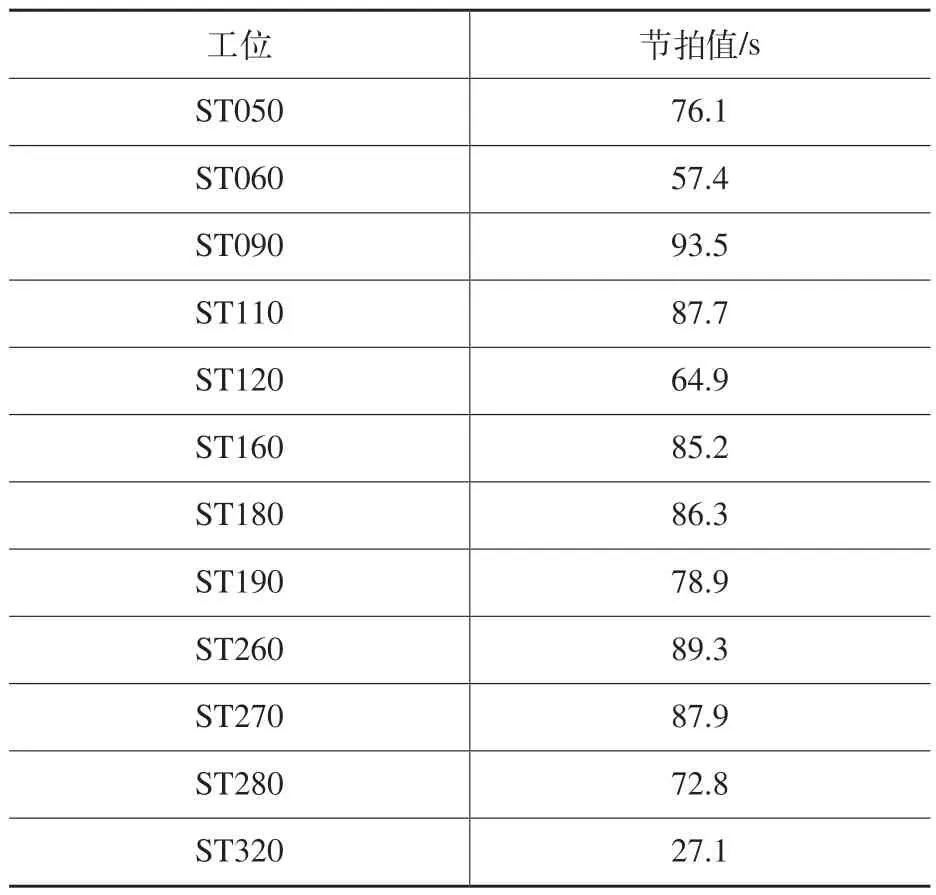

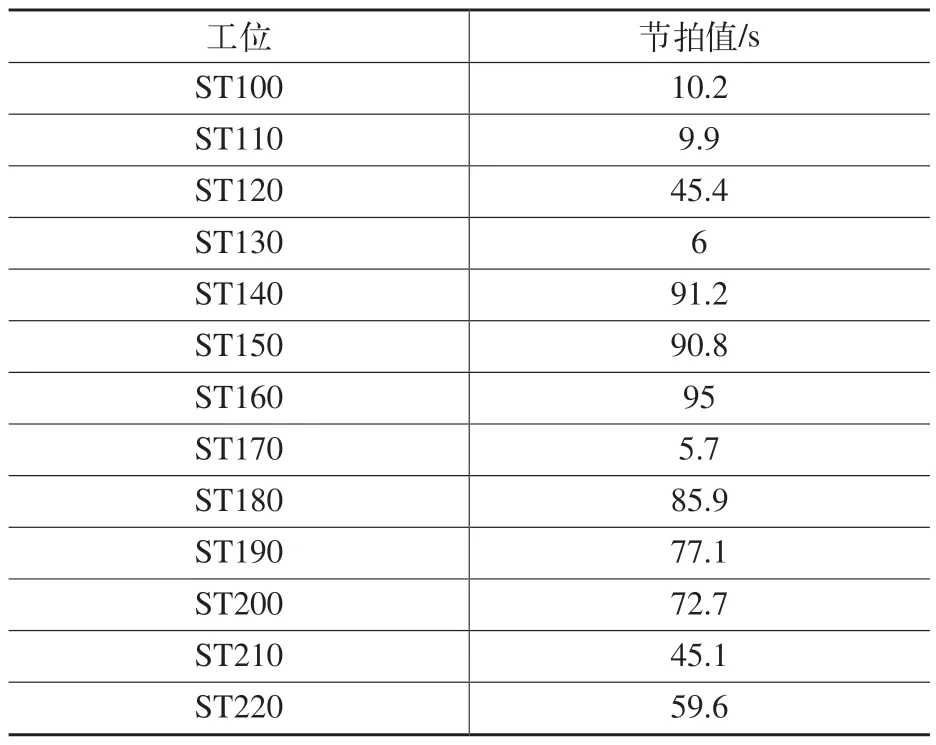

由表5可以看出,前端分总成5岛(VB25)区域是自前端分总成1岛的区域手动改自动后,OEE数值较低的区域。对该线各工位进行节拍测量,其中090工位的节拍中值为该区域内最低,为93.5s/辆,见表6。

表6 前端分总成5岛内各工位节拍值表

前端分总成5岛内090工位为人工上件工位,焊装零件复杂,工艺复杂。为了提高该工位节拍,将人工上件工位改造成抽屉料架上件方式:人工每抽屉一次上满5对零件,共两个抽屉,10对零件,如图3所示。机器人抓取零件直至料架被抓空,人工再次上件。此种方法可将090工位节拍提高3s,单班节约人员1人。改造后,OEE数值提升至85.1%。

车身合装1线(A S21线)O E E数据在车身工段(Z2工段)各区域线体内相对较低,OEE值为83.7%,见表7。

表7 车身工段各主线各区域OEE数值(%)

对车身合装1线各工位进行节拍测量,其中160人工上件工位的节拍中值为线内最低,为95s/辆,见表8所示。

表8 车身合装1线各工位节拍中值

对160上件工位实施改造,改为抽屉料架上件方式,如图4所示。改造后,抽屉料架每次可盛装12对零件,直至机器人全部抓光后,再次进行人工上件。经过改造,该工位节拍提升5s。且单班节省人员1人次。改造后OEE数值提升至85.1%。

图4 车身合装1线160工位抽屉料架

以上改造实施后,由于每班次线速得到提升,经测算,全年可提高产量4500辆,提高了经济效益。

结语

提高生产效率,增加生产效益,是在当今众多车企竞争白热化的大背景下,各个汽车生产厂的主要生存之道。北京奔驰车身一工厂采用全新的OEE监控管理方法,找出生产线的瓶颈工位及问题,并通过改造提高线体的节拍,减少线体的OEE损失。实现精益管理,提高效益的目标,为后续新车型生产线体的综合性能提高,提供了经验与方法。