察尔汗盐湖深部卤水开采关键参数研究

2023-10-20刘斌山王罗海

谢 蓉,刘斌山,王罗海

(青海盐湖工业股份有限公司,国家盐湖资源综合利用工程技术研究中心,青海盐湖资源综合利用重点实验室,青海 格尔木 816000)

察尔汗盐湖是一个以钾为主,固液并存的大型钾镁盐矿床[1],且共伴生矿种镁、钠、锂、硼、溴、碘、铷、铯等自然资源储量丰富。改进并完善现有开采工艺、合理高效开发盐湖卤水资源是建设世界级盐湖产业基地的根本保障。

青海盐湖工业股份有限公司所属矿区自西向东划分为别勒滩、达布逊、察尔汗三个区段。根据地质资料统计,三个区段底板埋深大于12 m的深部卤水矿层面积分别占各区段总面积的61%、60%、68%。在现有工艺条件下,可供直接开采的钾资源多赋存于液相卤水中,主要通过渠道开采和钻井开采两种方式采出,而在地表广布的低品位固体矿则需通过溶解转化技术液化后随液体矿一并采出。然而渠采主要针对浅层卤水的开采,由于受到挖掘设备的限制,一般的渠道开采深度可达到12~15 m,对于埋深12 m以下的卤水采用渠道开采方式经济性差,相应地钻井采卤便成为深部卤水开采的首选方式。但因地层结构差异较大、完井工艺设计不佳,采卤钻井在运行过程中容易出现井口塌陷、井壁结盐、碎屑层涌入井内致使泥沙淤积等问题,导致钻井在采卤过程中供卤能力不足,严重制约了深部卤水开发。

为解决深部卤水资源井采成井工艺这一核心问题,该研究在客观认识盐湖特殊地质条件的基础上,选择别勒滩这一典型区段开展试验,研究得出成井工艺的最佳参数,从而优化井身结构设计,保证采卤钻井的高效稳定运行。

1 察尔汗盐湖资源赋存及分布特征

1.1 矿区钾资源分布特征

矿区固体矿主要赋存在石盐层中,特点是分布面积广、层数多、矿层薄、品位低、储量大,以别勒滩区段为主,储量约占2/3。因其厚度小、在平面上不连续不能直接开采,只能通过液化后开采。固液转化工程多采用渠道侧渗方式补给溶剂,浅层固体钾矿需要依赖矿区水位抬升才能进行溶解,否则将会变成无法利用的“呆矿”。为保证资源最大化利用盐湖资源和简化开采流程,需优先开发地表浅层固体钾矿。

矿区液体矿主要分布在盐层的孔隙中,根据富水性强弱,可以划分为Ⅰ、Ⅱ两个含矿层。晶间卤水的第Ⅰ含矿层,为出露地表的上部盐层,孔隙大、富水性强,单位涌水量30~84 L/s·m,是主要开采矿层。第Ⅱ含矿层包括中部盐层和下部盐层,胶结致密,富水性较差,单位涌水量仅为0.01~1.30 L/s·m。

1.2 矿区锂资源分布特征

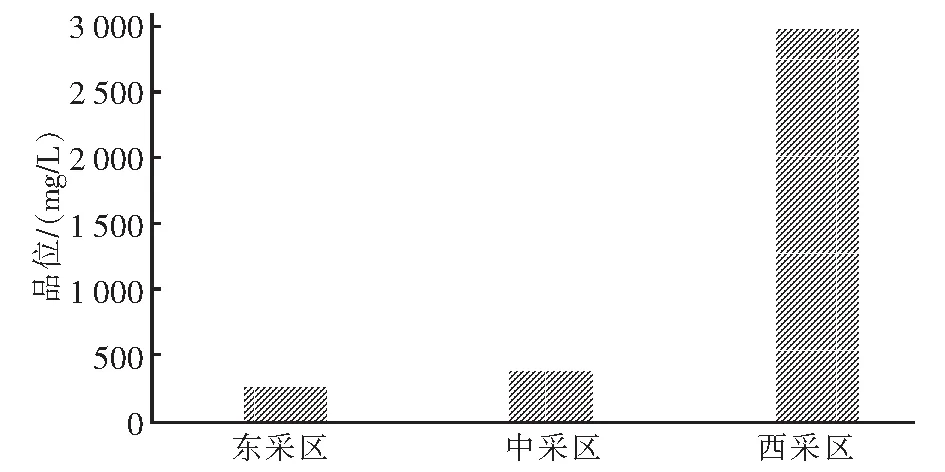

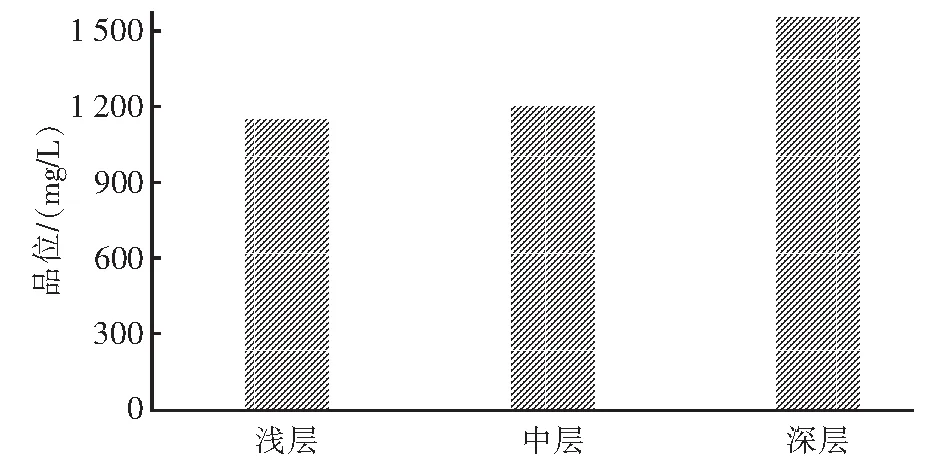

储能材料和新能源的快速发展驱使锂资源的合理高效开发成为盐湖资源综合利用和盐湖企业未来发展的重要举措。察尔汗盐湖富锂卤水在平面上呈现西高东低的分布特征,主要赋存在别勒滩区段,其平均含量远高于最低工业品位(300 mg/L)。别勒滩区段氯化锂平均值分别是察尔汗区段的5.2倍、达布逊区段的3.7倍(图1)。在垂向上,氯化锂资源呈现上低下高的分布规律(图2)。

图1 各采区LiCl品位图Fig.1 LiCl grade map of each mining area

图2 LiCl品位垂向分布图Fig.2 Vertical distribution of LiCl grade

基于上述资源禀赋特征,为保证矿区浅层固体钾矿的溶解开采的同时兼顾深部卤水中锂资源的开采,盐湖企业在资源储量丰富的别勒滩区段实行浅层采钾、深层采锂并行的开发方式。

2 深层卤水开采特征

目前,晶间卤水开采方式以渠道开采为主,钻井开采为辅;然而由于深渠开挖速度慢、12m以下挖渠成本较高,而且深渠的广布不利于固体钾矿溶解转化补水工程的长期安全运行,渠道之间补给通道截断[2]、不利于固体矿的广泛溶解转化;同时渠道裸露面积较大,静态蒸发结晶严重,再加上卤水的粘滞性,出卤导卤能力较低[3],清理难度较大,只能通过钻井采卤,才能实现深部卤水资源的更大规模开发。

2.1 深部地层富水性差

别勒滩区段主采晶间卤水主要赋存于石盐沉积中,相邻两个石盐沉积中间夹粘土、粉砂、细砂等湖积物质。从全体看,第四系盐类沉积物是比较松散的,但就盐层本身来说,由于沉积年代和深度的差异,以及承受压力的大小不同,盐层胶结程度不一。松散程度最高和富水性最大的盐层出露于地表,胶结坚硬、富水性差的盐层埋藏最深。

2.2 卤水流动和搅动过程易发生析盐现象

在察尔汗盐湖地区,主要分布氯化物型盐湖,少量盐湖卤水属于硫酸盐型,并未发现碳酸盐型盐湖。在别勒滩区段,潜晶间卤水为高矿化卤水(302.3~457.5 g/L),比重1.202~1.321 g/cm3,pH值8~9,水化学类型在别勒滩采区西部和南部边缘、涩聂湖为硫酸镁亚型卤水,东北部边缘分布有氯化物型卤水。因卤水水化学类型的影响和卤水垂向组分的差异,饱和卤水的流动和搅动以及卤水温度的变化使得钻井采卤过程中容易发生析盐现象[4],在井壁、管道上形成厚层盐垢,堵塞地层孔隙通道,导致涌水量受阻,也会堵塞泵的叶轮和进出水管,使抽水泵运行时长有限、效率低下。随着工艺不断进步,井采工艺多通过改造设备和加入淡水来防止结盐和清盐,化学除盐和物理除盐(静电、超声波、磁力法等)方法因其高成本和高能耗而较少采用[5-6]。

2.3 井管受压易变形

因卤水埋藏深度大、深部卤水密度大,井管所受压强大,易发生变形,进而影响采卤井使用寿命。采卤井的有效运行还与资源开采过程密切相关,在开采中可能形成开采溶腔,破坏岩土体原有的应力均衡,应力重分布会导致岩土层发生相对的位移变形,对井管产生挤压变形[7]。此外,由于采输卤工程的需要或其他因素引起的采卤井频繁的起停,容易引起和加剧井下“水锤效应”[8],使中心管与套管发生碰撞,也会加速中心管的变形。井管材质耐压强度低易受压变形,耐压强度高又影响生产成本,因此需优化井身结构设计,提高抗压强度。

2.4 钻井开采过程中易沉积碎屑物

由于表层碎屑沉积物结构松散、富水性强,井采过程中地层中碎屑物随着地表水流动沉积至井底。钻井采卤过程中,前期使用的裸眼成井(单滤水管)工艺未做防砂固井装置,沉积碎屑物在随卤水一并采出时流入采卤井,导致碎屑物堵塞采卤泵底阀,造成电机空转,烧毁设备。

3 试验获取影响深部卤水开采的关键参数

深部卤水赋存条件特殊且自身矿化度高、比重高,开采难度大。但科学合理获取关键参数,因地制宜地提出相应改善措施,同样也可以提高深部卤水可采率。试验在别勒滩区段设计施工5口新型采卤井,围绕深部卤水资源钻井开采成井工艺相关参数设计开展研究。

3.1 地层结构决定井身结构设计

根据中心孔勘探情况,地面以下0~5 m地层岩性为粉细砂,因此处地质结构松散极易塌陷,在新型采卤井井身结构设计中采取护壁管和镁基凝胶剂涂层,阻止浅层卤水携碎屑层涌入井内而导致井口塌陷;地面以下至井底地层粉砂与石盐层交互分布,为精准开采深层锂资源,试验设计将滤水管约5~15 m处采用实管,15~55 m左右采用花管。

3.2 井壁除盐可提高涌水量

为落实防结盐目的,在双滤水管之间设置淡水管线,模拟淡水除盐试验。加淡水过多易破坏地层,导致塌陷,加淡水过少则除盐效果差。以采卤过程中采卤流量持续衰减为时间节点,利用加压泵注入淡水,淡水注入量约为出卤量的1%,以此获取淡水除盐加压关键参数。

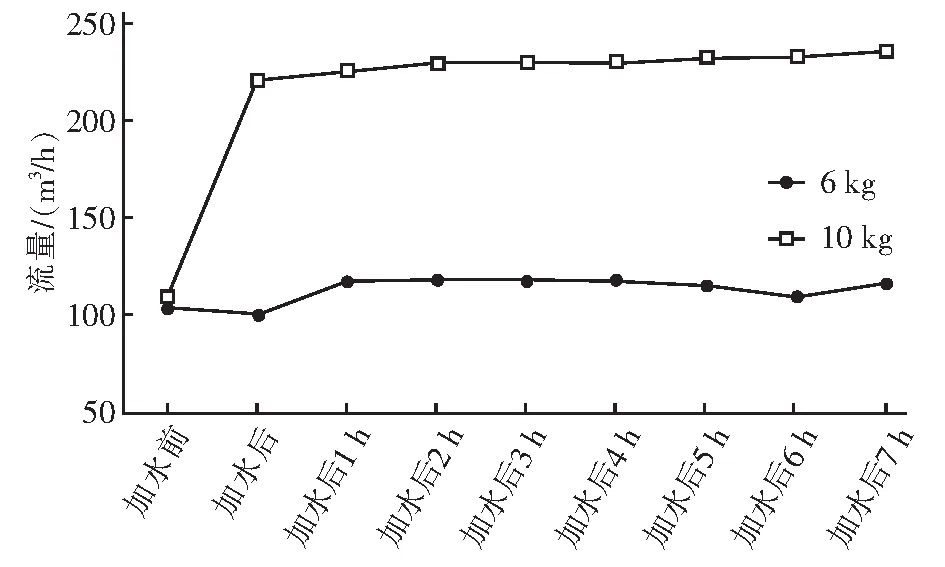

试验证明淡水加压除井壁结盐是有效的,但不同压力下除盐效果不同(图3)。淡水加压后,6 kg压力淡水对井壁除结盐效果一般,流量变化幅度小。而加注10 kg压力淡水后,采卤流量明显变化且在72 h内保持稳定未衰减,平均流量227.5 m3/h,与采卤井开始运行时流量基本一致。因此,目前试验得出淡水加压泵较优压力为10 kg。

图3 不同压力下除盐效果对比图Fig.3 Comparison of desalting effect under different pressures

3.3 井身结构优化设计防止井管变形、井口塌陷

3.3.1 最佳开孔率可增强井管耐压性

新型采卤井井身结构改变原来裸眼成井工艺,采取内外双层滤水管设置,外管依旧采用圆形滤水孔,内管则确定为透水效果较佳且具备一定防砂能力的条式滤水管。试验对滤水管设置不同开孔率进行单井稳定流模拟抽水试验,以此评价不同开孔率下滤水管的透水率,并观察井管是否变形。最初实际加工后发现,20%、25%、30%开孔率设定过大,极大削弱了管材的抗压强度,导致前期试验中多个采卤井出现井管变形的问题。

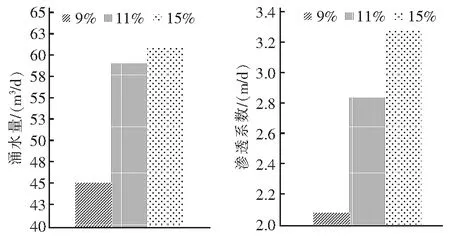

根据试验数据总结(图4),井的涌水量随着滤水管开孔率的增大而增大,水跃值会随着滤水管开孔率的增大而减小。因此,在保证滤水管管壁足够强度的前提下,可适当增大开孔率。涌水量和开孔率并非完全线性正相关,9%~11%的开孔率范围内,涌水量增加趋势明显,但11%~15%的开孔率范围内,涌水量的变化不超过3.2%。开孔率与渗透系数的相关性也是如此,9%~11%的开孔率范围内渗透系数的增大趋势明显高于其在11%~15%的开孔率范围内的变化趋势。相对而言,11%左右的开孔率效果较好。

图4 开孔率与涌水量、渗透系数关系图Fig.4 Relationship between porosity and water inflow, as well as permeability coefficient

3.2.2 优化井身结构设计可防砂清淤

在双滤水管中间以及外层滤水管与井壁之间充填砾石,若井体内因溶蚀出现局部塌陷时,填埋砾石会自行补齐塌陷区,从而加固井体,实现防塌目的。

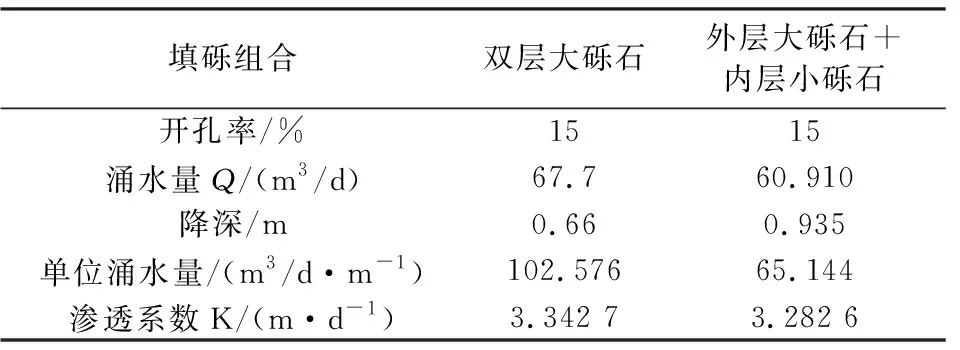

试验设计在双滤水管中间填埋两种粒径组合的砾石,一是双层大砾石(直径20~30 mm),二是内小外大的砾石组合(大砾石直径20~30 mm、小砾石直径5~10 mm),并在井口以下20 cm处,埋5 cm厚中细砂,观察不同粒径砾石组合下双滤水管的防砂过程。根据不同时间段沉淀在管内的砂子重量,评价滤水管防砂能力。

试验发现填埋双层大砾石的滤水管中无结盐,而在填埋内小外大组合的小砾石表面有明显结盐,颗粒之间存在粘结成块现象。根据抽水试验数据显示(表1),在相同开孔率下,出水量随着滤料粒径的增大而增大,抽水降深相应减小,渗透系数和单位涌水量也随滤料粒径的增大而增大,因此双层大砾石结构防砂效果更好。

表1 不同填砾抽水试验数据统计表Tab.1 Statistical table of pumping test data for different gravel filling

为防止未过滤掉的碎屑进入井内堵塞水泵进水口,试验还优化了采卤泵结构,在滤水管底部设计沉砂管,并在水泵出水管处设置返流管,从返流管中喷射出的卤水能够将沉砂管内的底部淤积冲散,进而随卤水被及时排出。

4 结语

综上,井身结构经过双滤水管加持、开孔率调整、在双滤管中填埋不同粒径的砾石、定压除盐等措施的优化,并配合外部镁基凝胶加固,实现采卤井稳定运行超过12个月,有效开发了深部卤水资源。但试验尚存在需要完善的地方,后期可通过扩大开孔率试验、改变滤水管的缠丝方式(桥式、条式、缠丝)、模拟不同地层特征下参数的适用性等进一步井身优化结构设计,以期最大程度开发利用深部卤水资源。