内加热流化床换热管开裂失效分析

2023-10-20逯永清袁薪茹王少明褚亚洲

齐 君,逯永清,袁薪茹,王少明,褚亚洲

(山东先进材料研究院有限公司,山东 济南 250200)

随着我国干燥技术的升级换代,内加热流化床干燥技术广泛应用到氯化钠干燥行业,实现了行业的节能降耗[1]。

内加热流化床是在普通固定式流化床的基础上将管式换热器内置于流化床的流化段,换热器内通蒸汽,通过间接换热为物料干燥提供热量。内置换热器是内加热流化床的核心部件,其性能直接影响流化床的运行状态和寿命[2]。

某厂内加热流化床内置加热管材质为316L,换热管内介质为1.1 MPa的饱和水蒸汽,换热器管外的介质是温度为 80~100 ℃、含水率为3%左右的常压氯化钠固体颗粒。在运行13个月后,内置换热管出现了泄露现象,为确定泄露的发生原因,对泄漏处进行了宏观和微观分析,以便采取相应预防措施杜绝泄露现象的发生。

1 试验过程与分析

1.1 换热管宏观检查

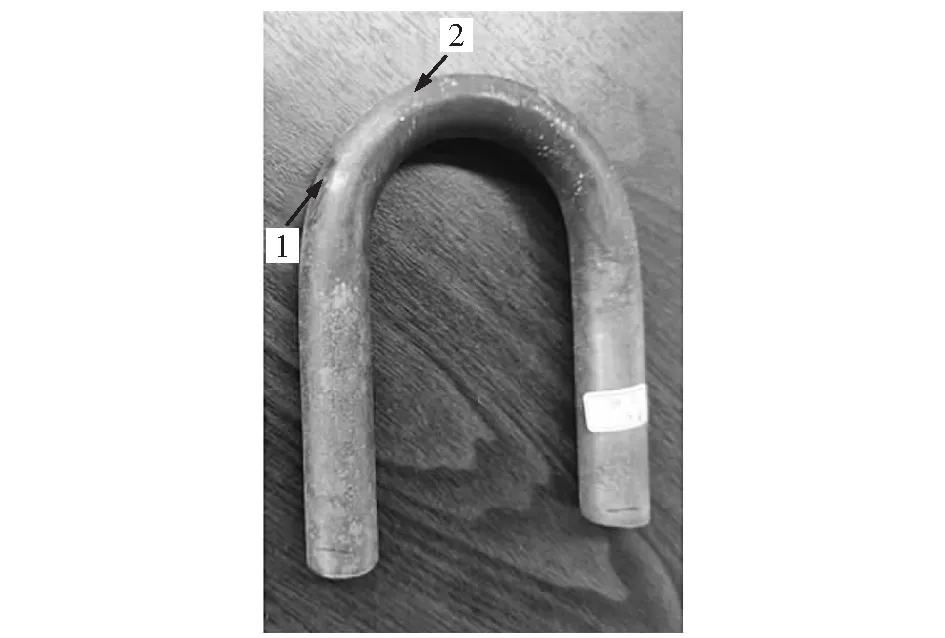

对发生泄漏的换热管进行了切割取样,换热管样本见图1。

图1 失效换热管宏观形貌Fig.1 Appearance of lose efficacy heat exchange tube

在较强的光线下对换热管泄露位置及其周围用肉眼和低倍放大镜进行了仔细检查。在换热管的外表面发现了2条裂纹,均位于弯管区域的外侧,分别标记为1和2位置,见图1。换热管外表面的裂纹位置及其附近均可见明显的红褐色腐蚀产物。

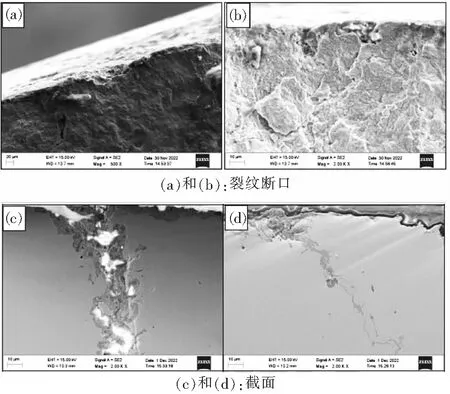

为了进一步观察裂纹扩展的情况,将换热管进行切割,以打开位于1和2位置处的裂纹。打开的1位置处裂纹见图2(a)和2(b)。由图可见,该位置主裂纹是由断断续续的多条小裂纹交汇而成,并且其附近存在多条平行于主裂纹的小裂纹。裂纹由管外壁多源起裂,并向管内壁扩展,扩展方向如图2(b)中箭头所示。裂纹断口表面整体凹凸不平,但每一裂纹源对应的各自的扩展区域相对平整,断口及其附近未见明显塑性变形,断口表面覆盖有明显的红褐色腐蚀产物。打开的2位置处裂纹见图2(c)和2(d)。2位置处的裂纹特征与1位置处的裂纹特征一致。

图2 失效换热管打开后形貌Fig.2 Appearance of lose efficacy heat exchange tube after opening

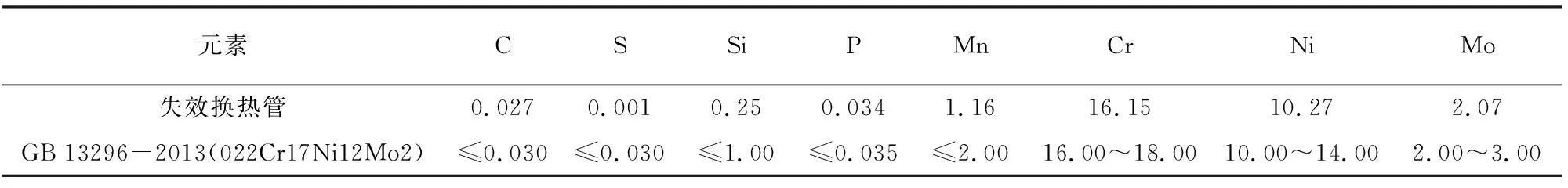

1.2 换热管的化学成分分析

换热管材质为022Cr17Ni12Mo2(316L),为验证材质是否符合国标,从换热管截取试样,制成符合成分分析的标准样品,用X射线荧光光谱仪和高频红外碳硫分析仪进行化学成分分析[3],结果见表1。分析表明,失效换热管材料的化学成分符合标准GB 13296-2013《锅炉、热交换器用不锈钢无缝钢管》[4]对316L不锈钢的要求。

表1 换热管材料化学成分表Tab.1 Chemical composition of heat exchange tube %

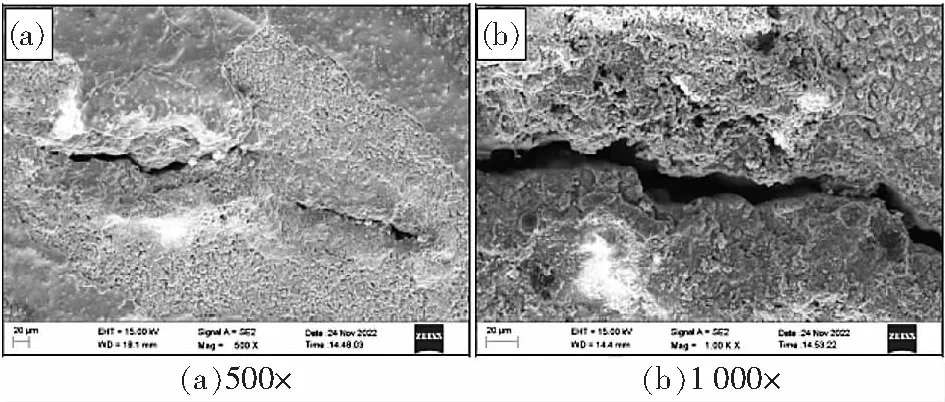

1.3 换热管微观形貌分析

为观察失效换热管裂纹及其附近的微观形貌特征,在换热管的管壁进行切割取样后,将具有典型特征的破坏区域的表面及截面试样分别放入扫描电子显微镜(SEM)进行仔细检查[5-9]。

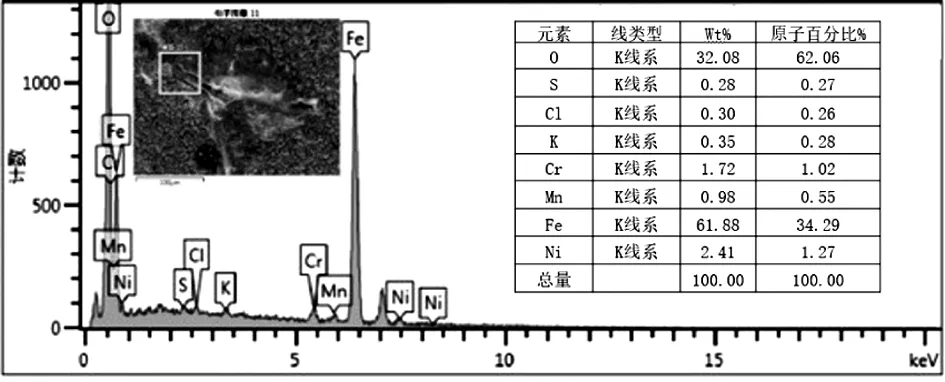

换热管泄漏处外表面微观形貌见图3。由图3可见,该位置的外表面存在大量腐蚀坑见图3(a)和图3(b)所示,EDS分析显示腐蚀坑内的腐蚀产物含有较高含量的Cl和S元素,见图4。由图3(c)和图3(d)可见,该位置还存在多条裂纹,沿管的环向分布,较长的裂纹贯穿数个腐蚀坑。

图4 换热管泄漏处外表面微区成分分析及谱图Fig.4 Analysis and spectra of the composition of the outer surface at the leakage point of the heat exchange tube

换热管泄漏处内表面的微观形貌见图 5。由图5可见,该位置内表面同样发现了多条裂纹,说明管外表面的裂纹已穿透管壁。EDS分析显示裂纹附近存在Cl和S元素,见图6。

图5 换热管泄漏处内表面的微观形貌Fig.5 Microscopic morphology of the inner surface at the leakage point of the heat exchange tube

图6 换热管泄漏处内表面的微区成分分析结果及图谱Fig.6 Analysis and spectra of the composition of the inner surface at the leakage point of the heat exchange tube

将换热管泄漏处的一处裂纹打开,观察其断口形貌。见图7(a)和图7(b),裂纹由换热管的外表面多源起裂,部分裂纹源处可观察到与外表面交界的腐蚀坑,说明这些裂纹由外表面的腐蚀坑底产生,断口表面呈穿晶开裂微观形貌。分析发现裂纹源处含有较高含量的Cl和S元素,分析结果见图8(a)。该位置的截面微观形貌如图7(c)和7(d)所示,可见多处由管外表面起裂,并向材料内部扩展的裂纹,裂纹呈树枝状,且有分叉,部分裂纹的起裂位置位于外表面的腐蚀坑底部。裂纹内部填充有腐蚀产物,EDS分析显示,裂纹内部的腐蚀产物含有Cl和S元素,分析结果见图8(b)。

图7 换热管裂纹断口及截面的微观形貌Fig.7 Microscopic morphology of crack fracture and cross-section of heat exchange tube

图8 换热管裂纹断口及截面的微区成分分析及谱图Fig.8 Analysis and spectra of the composition of crack fracture and cross-section of heat exchange tube

1.4 金相检验

金相检验是检查材料冶炼、加工和热处理后材料组织和缺陷状况的有效方法。为检查失效换热管的金相组织,截取了失效换热管的横截面、纵截面金相试样,进行了金相分析[10]。

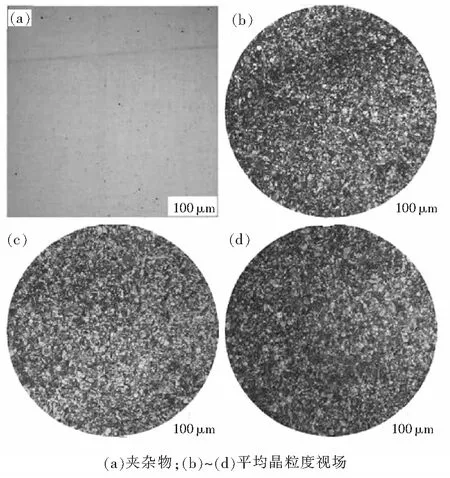

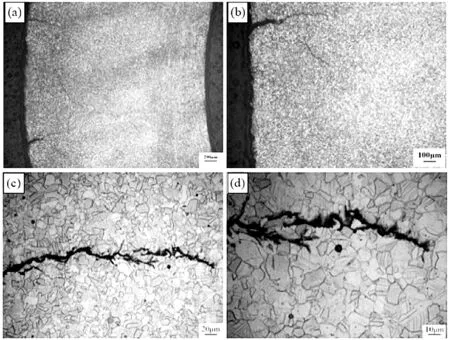

换热管泄露处 D类(球状氧化物类)夹杂物评级为细系1级(D1),见图9(a)。平均晶粒度为8级,见图9(b)~图9(d)。泄露处横截面可见多条裂纹,见图10(a)~图10(d),裂纹由管外壁萌生并向管内壁扩展,以穿晶扩展为主,与断口观察到的裂纹扩展特征相吻合。裂纹呈树枝状分布,口部和枝干较粗,枝杈较细,裂纹中均充满腐蚀产物,符合应力腐蚀开裂的特征。截面金相组织均为奥氏体+碳化物,部分晶粒呈孪晶,有少量条状碳化物沿奥氏体晶界分布。

图9 换热管泄露处的夹杂物及平均晶粒度Fig.9 Inclusions and average grain size at the leakage of heat exchange tube

图10 换热管泄漏处横截面金相组织Fig.10 Metallographic structure of the cross section at the leakage of the heat exchange tube

1.5 拉伸性能

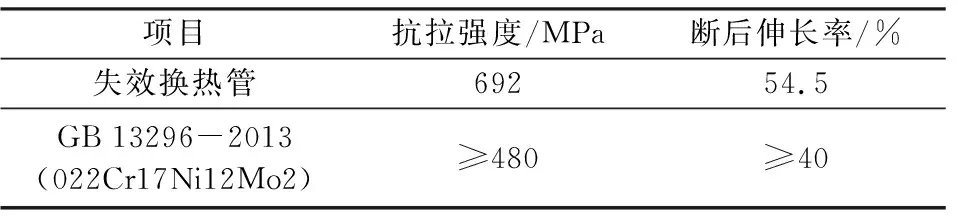

按照 GB 13296-2013《锅炉、热交换器用不锈钢无缝钢管》的要求,在失效换热管截取试样进行拉伸试样。拉伸试验按照 GB/T228.1-2021《金属材料拉伸试验 第1部分:室温试验方法》执行,所得拉伸力学性能指标见表2。失效换热管的抗拉强度和断后伸长率均符合GB13296-2013《锅炉、热交换器用不锈钢无缝钢管》对316L不锈钢的要求[3,8]。

表2 换热管拉伸力学性能指标Tab.2 Mechanical performance of heat exchange tube

2 分析与讨论

由分析结果可知,该失效换热管的化学成分及拉伸力学性能符合国家标准GB 13296-2013对022Cr17Ni12Mo2不锈钢的要求。

应力腐蚀开裂是受应力作用(静态或拉伸)的金属材料在某些特定介质中,由于腐蚀介质与应力的协同作用而导致的裂缝增长,是一种腐蚀速度快,破坏严重,且往往在没有产生任何明显宏观变形、不出现任何预兆的情况下突然发生的脆性断裂。滑移-溶解/膜破裂是较为公认的应力腐蚀裂纹扩展机理,应力主要破坏不锈钢表面的钝化膜,促进应力腐蚀的发生[11-12]。

案例中失效不锈钢管的管壁厚度未发生明显变化,泄露处主要集中在换热管的弯管处,泄漏处的管外壁存在大量腐蚀坑,多位置出现裂纹。管壁裂纹由管外壁开始萌生,部分裂纹起始于外表面的腐蚀坑底部,并沿壁厚方向向管内壁扩展,主裂纹已穿透整个管壁。主裂纹沿管的环向开裂,裂纹扩展过程中形成分枝状形貌,裂纹内部充满腐蚀产物。裂纹断口呈脆性断裂特征,主要为穿晶开裂形貌,管外壁、裂纹内部及裂纹断口均检出较高含量的氯(Cl)和硫(S)元素,裂纹符合应力腐蚀开裂的特征。

奥氏体不锈钢的应力腐蚀发生在特定的腐蚀介质和拉应力的共同作用下。在案例中,换热管外部介质是温度为80~100 ℃、含水率为3%左右的常压氯化钠颗粒,该介质提供了过饱和的氯离子环境,充当腐蚀介质。换热管内部介质为带压蒸汽,在弯管处存在拉应力。氯离子极易破坏不锈钢表面的保护膜,在拉应力的作用下可进一步形成严重的应力腐蚀开裂。研究表明,虽然316L不锈钢的耐腐蚀性能要优于不含钼(Mo)元素的不锈钢(如304不锈钢),但是当氯离子浓度大于2 000 mg/L时,316L不锈钢发生应力腐蚀的倾向趋于明显,且随氯离子浓度的增加,其应力腐蚀敏感性呈增大趋势[12]。在较高浓度氯离子环境中,内加热流化床内置换热管材质建议选用耐氯离子腐蚀的材料,如双相不锈钢或钛材因有具有较高的组织稳定性,在化工、石油、海洋工程等领域已有大量的应用案例[13]。

3 结论

文章通过对失效换热管进行了一系列的宏观和微观分析,得出以下结论。

1)该厂内加热流化床内置不锈钢换热管的失效原因为氯离子导致的应力腐蚀开裂。

2)316L不锈钢在成分上降低了碳含量,增加了镍含量,改善了应力腐蚀性能,但在较高浓度的氯离子环境中发生应力腐蚀的倾向仍明显,在设备选材中应根据实际工况予以考虑。

3)在较高浓度氯离子环境中,内加热流化床内置换热管材质建议选用双相不锈钢或钛材。