磷石膏流态化煅烧制备建筑石膏装置工业化应用

2023-10-20张建国郭旭东

张建国,郭旭东,钟 晋,刘 海

(云南云天化环保科技有限公司,云南 昆明 650000)

0 引言

磷石膏是湿法磷酸生产过程中产生的副产物。随着《关于“十四五”大宗固体废弃物综合利用的指导意见》中相关磷石膏综合利用要求的实施,以及磷化工行业“以渣定产”政策逐步落地,磷石膏规模化利用势在必行。

磷石膏主要成分为二水硫酸钙(CaSO4·2H2O),其质量分数普遍在80%以上,是生产建筑石膏、Ⅱ型无水石膏优良的原料,其产品可广泛应用于砂浆、自流平、条板等建材领域。当前磷石膏制备建筑石膏生产工艺主要是以回转窑、沸腾炉为代表的一步法、两步法,该工艺具有技术成熟、流程短、能耗低、产品质量相对稳定等优势,但单套装置最大产能仅为30 万t/a,且随着产能提升产品无水相(AⅢ)含量逐步增加,产品质量稳定性显著下降,制约其生产规模扩大。对此云南云天化环保科技有限公司与国内科研院所开展新技术研发,研制出磷石膏流态化煅烧制备建筑石膏/Ⅱ型无水石膏三步法新工艺,并在云南省安宁市建成36万t/a建筑石膏(21.6万t/a Ⅱ型无水石膏)生产线。

1 磷石膏流态化煅烧三步法工艺简介

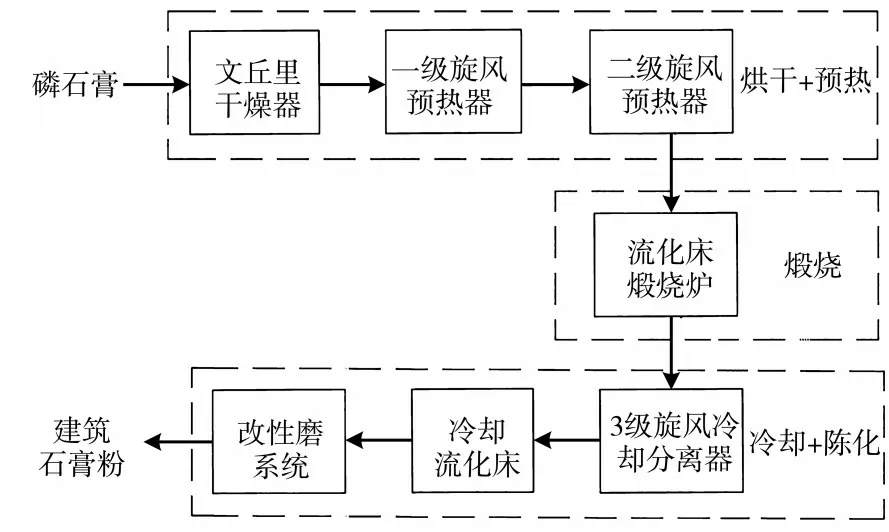

磷石膏流态化煅烧三步法工艺,分烘干预热、煅烧、冷却陈化三段(见图1)。其中:(1)烘干预热段为破碎原料磷石膏与经文丘里干燥器加速后300~400 ℃热烟气直接接触,产生热量交换,除去磷石膏中大部分附着水,之后进入旋风预热器,与130~160 ℃热烟气直接接触,进行二次热量交换,除去剩余附着水及少许结晶水;若生产Ⅱ型无水石膏则将热烟气温度提高至400~600 ℃。(2)煅烧段为二水石膏向建筑石膏(β-CaSO4·0.5H2O)/Ⅱ型无水石膏(CaSO4)转晶过程。经烘干预热物料在流化床内与120~150 ℃热烟气直接接触,实现1.5 个结晶水脱除及晶型生长,生成β型半水石膏,即建筑石膏;生产Ⅱ型无水石膏则根据后端产品需求,将热烟气温度在500~800 ℃做调整。(3)冷却陈化段为产品冷却余热回收、建筑石膏陈化过程,煅烧炉出口热态粉料在3 级旋风分离器、冷却流化床内进行冷风与热物料梯级逆流接触,完成热粉冷却、冷风加热(燃料助燃风),其中冷却流化床内热粉与冷风完成直接/间接(壳程、管程)换热的同时,建筑石膏粉利用直接换热冷风中微量水分实现Ⅲ型无水石膏向β型半水石膏转变,确保产品中w(Ⅲ型无水石膏)≤8%。冷却陈化后产品经过改性磨激活处理,除去晶型表面棱角实现降标稠提升抗折/抗压物理强度,进一步提升产品质量。

图1 三步法工艺流程

2 工艺优势

2.1 多级烘干预热,高效去除原料附着水

原料依次经过文丘里干燥器、旋风预热器,温度呈阶梯形升高趋势,针对建筑石膏,原料在该过程中逐步、均匀脱除附着水,确保烘干原料w(附着水)≤1%、w(半水石膏)≤5%;Ⅱ型无水石膏则在前端脱除全部附着水、大部分结晶水,生成以Ⅲ型无水石膏为主的过程产品;多级烘干预热确保了进入煅烧炉前物料组分一致,为煅烧产品一致性、稳定性提供有利条件。

2.2 流态化煅烧,产品组相稳定

流态化煅烧具有受热均匀、强传热传质、反应迅速等特点,烘干后的磷石膏进入流态化煅烧炉,在充分流化、适当煅烧温度条件下,悬浮态粉料均匀分布,并与热烟气直接充分接触,高效吸收热烟气传递热量,二水硫酸钙快速脱水转晶生成β型半水硫酸钙/Ⅱ型无水石膏,大幅度降低“欠烧”“过烧”情况发生,确保物料煅烧的充分性、一致性、稳定性。

2.3 流化床冷却陈化,降能提质

煅烧后产品依次经过3级旋风分离器、冷却流化床,与冷风逆流接触换热后确保出料温度≤60 ℃,实现余热回收降能耗;同时结合冷却流化床鼓泡状态、风量≥3 万m3/h 特点,利用冷风中微量游离水将建筑石膏产品中Ⅲ型无水石膏向β型半水石膏转变,确保w(Ⅲ型无水石膏)≤6%,保证产品质量。

2.4 单套生产装置可生产两种产品

该装置通过切换工艺路线、调整工艺指标,低温煅烧可生产建筑石膏,高温煅烧可生产Ⅱ型无水石膏,解决当前磷石膏制建材行业单套装置只能生产一种产品的瓶颈,大幅度降低项目投资费用,实现单套生产装置生产两种产品,提升了装置综合竞争力。

2.5 工艺可调性好,调控空间大

建筑石膏生产根据产品后端需求情况,选择性开展“闪烧”“慢烧”两种工艺,其中“闪烧”工艺通过提高前端烘干温度,以烘干段转晶为主、煅烧段转晶为辅,生产快凝复合相建筑石膏(初凝时间2~3 min),应用于手工石膏切块领域;“慢烧”工艺则按常规烘干脱水+煅烧转晶思路,生产初凝时间≥3.5 min的慢凝单相建筑石膏,应用于石膏砂浆领域;Ⅱ型无水石膏依据产品煅烧温度需求,通过调节天然气用量,快速实现煅烧温度的精准调控。

3 煅烧产品情况

3.1 原料质量

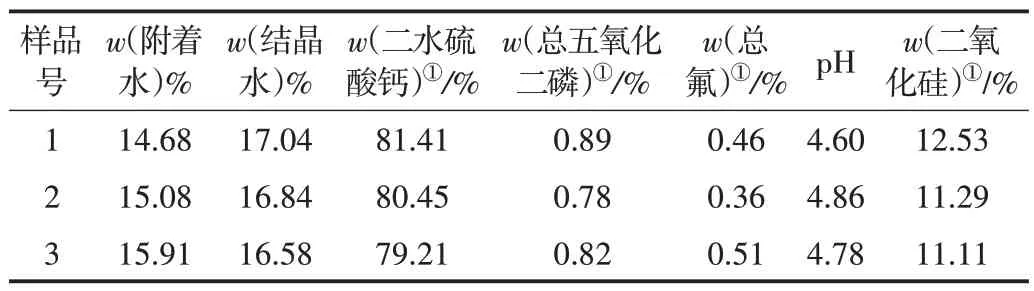

本装置原料取自云南天安化工有限公司磷石膏渣场,其中建筑石膏主要挖采老石膏或经预处理后的石膏,要求石膏pH≥4.5,以减少磷、氟、有机质等杂质影响[1],其主要成分见表1,从表1 中发现该磷石膏为高硅石膏,w(二水硫酸钙)在80%左右。Ⅱ型无水石膏则因煅烧温度较高(500~800 ℃),可实现干法除杂[2],大幅度降低原料中总磷、总氟、有机质含量,原料可选用新鲜石膏(pH≈3)。

表1 原料磷石膏检测分析结果(老石膏)

3.2 产品质量

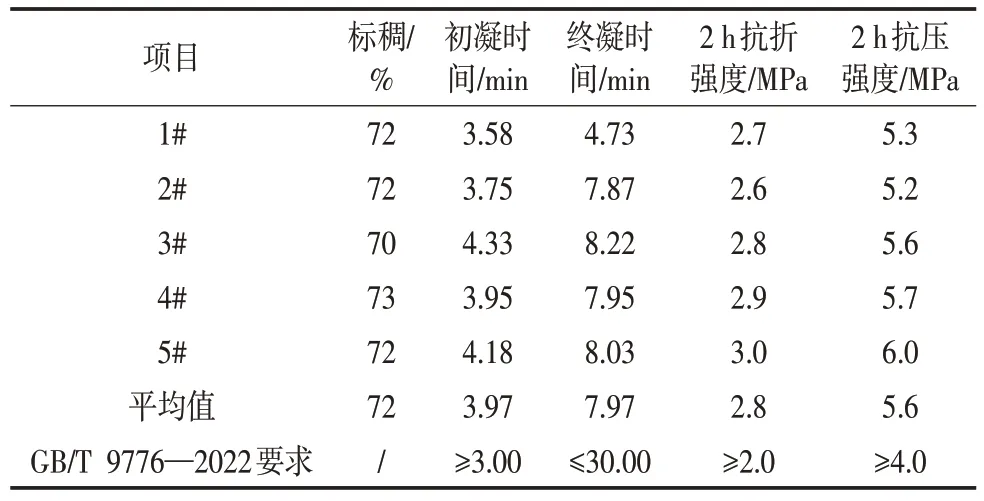

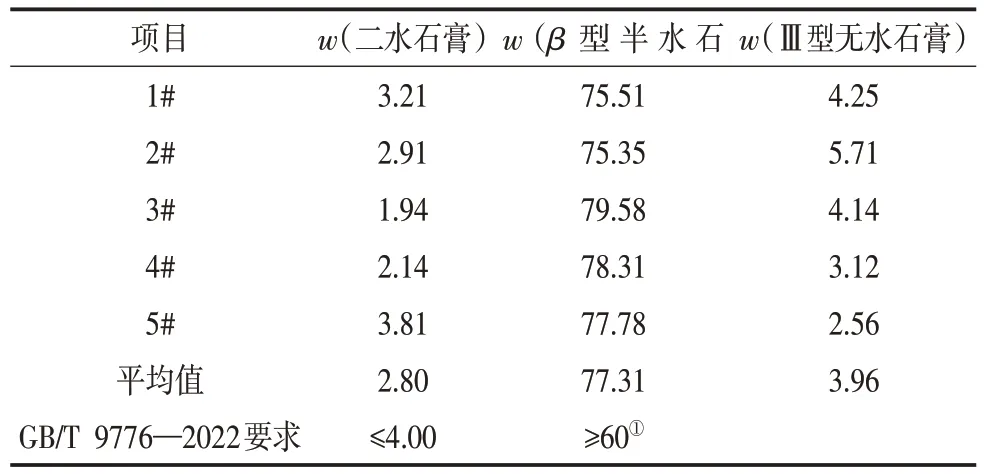

建筑石膏:原料磷石膏,按“慢烧”工艺煅烧后,其产品质量如表2、表3所示,从表2、表3看出,该建筑石膏以单一相(半水石膏)为主,其标稠为70%~73%,初凝时间为3.5~4.5 min,2 h 抗折强度为2.5~3.0 MPa,产品三相中w(二水石膏)≤4%,w(Ⅲ型无水石膏)≤6%,各项指标均达到GB/T 9776—2022 要求,且产品质量指标一致性高、稳定性强;若按“闪烧”工艺生产建筑石膏粉,其标稠为72%~76%,初凝时间为2.00~2.67 min,2 h 抗折强度为2.3~2.8 MPa,产品三相中w(二水石膏)≤4%,w(Ⅲ型无水石膏)在10%~25%,产品为初凝时间短、三相波动大复合相石膏,满足手工切块快凝产品2.0级强度需求。

表2 建筑石膏物理指标检测结果

表3 建筑石膏三相指标检测结果 %

无水石膏:Ⅱ型无水石膏目前国内还无产品质量标准,依据煅烧温度及产品总水含量进行判定(见表4)。从表4中可以看出,Ⅱ型无水石膏总水质量分数0.04%~0.15%,达到总水质量分数≤0.35%的设计指标,且流态化煅烧炉温度500~600 ℃,满足二水石膏向Ⅱ型无水石膏转晶温度要求,该煅烧温度可根据实际需求在500~800 ℃精准调控。

表4 Ⅱ型无水石膏水分检测结果 %

4 生产能耗

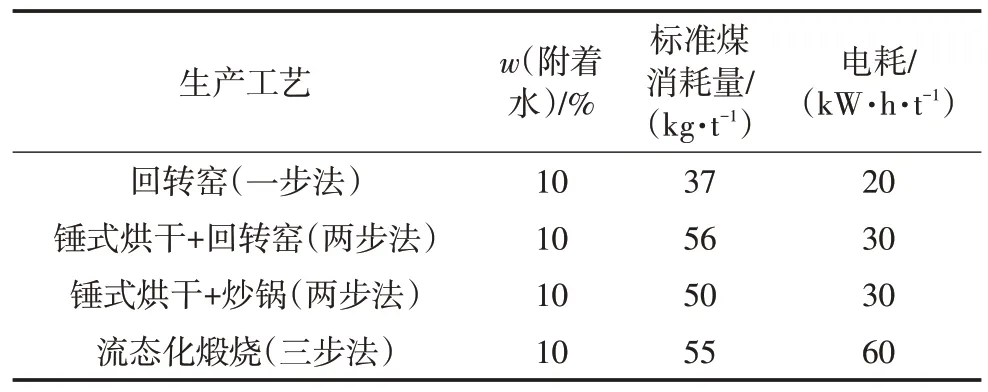

该装置目前已运行1年多时间,从装置生产消耗数据统计结果及外部调研情况来看,生产建筑石膏能耗相对目前主流锤式烘干+炒锅工艺微高(见表5),其主要原因为工艺流程设计兼顾高温煅烧Ⅱ型无水石膏产品回收热量的工艺需求,导致低温生产建筑石膏时能耗稍高。但需综合考虑装置工艺调控优越性、产品质量稳定性、规模易扩大性等优点,且随着后期工艺指标优化、装置长周期运行,降能空间较大;生产Ⅱ型无水石膏能耗相对锤式烘干+炒锅+回转窑工艺偏低(见表6),其主要原因为本装置设有3 级余热回收系统,最大限度利用煅烧烟气、产品余热,高效节约燃料消耗。

表5 建筑石膏能耗数据比较

表6 Ⅱ型无水石膏能耗数据比较

5 结语

磷石膏流态化煅烧三步法新工艺,具有可调性好、产品质量稳定、单套装置产能高、1套装置可生产2种产品、工业应用易扩大化等优势,大型流态化煅烧制备建筑石膏装置投运成功,标志着该技术具备产业化、规模化应用条件,为全国磷石膏综合利用领域提供新技术支撑。

随着大型流态化煅烧装置长期运行,生产、技改经验不断累积,将为该新技术提供更多优化空间,生产能耗将逐步降低、产品质量将不断提升,充分发挥流态化煅烧新工艺效能。