磷酸二铵产品破碎技术的研究

2023-10-20高保亮

高保亮

(云南三环中化化肥有限公司,云南 昆明 650113)

湿法磷酸工艺生产的浓缩磷酸w(P2O5)在43%~48%,Fe3+、Al3+、Ca2+、Mg2+、Si4+等离子及其对应的氧化物、磷酸盐等存在于浓缩磷酸中。一方面氧化物和磷酸盐易悬浮在磷酸中导致磷酸固含量升高,浓缩磷酸需要长时间沉降,且结垢现象严重,极大地影响磷酸的品质和生产效率;另一方面金属离子,尤其是Fe3+、Al3+含量高时会显著增加磷酸的黏度,在通氨制备磷酸二铵(DAP)过程中会转变成铁、铝的无定型氢氧化物,造成磷酸二铵水含量高,脱水困难,为了保证产品水分合适,不得不提高干燥系统出口产品的温度,造成返料温度升高,引发破碎系统物料温度升高、返料颗粒强度降低、返料破碎效果下降等问题。

以云南三环中化化肥有限公司磷铵车间为例,通过对57%DAP 和60%DAP 产品在不同温度下的颗粒抗压强度进行实验分析,将大颗粒返料温度降低至75 ℃以下后可提升破碎机破碎效果和筛分效果,从而改变磷酸二铵造粒效果,提升高含固渣酸磷酸二铵产品的产能和产品质量。

1 DAP生产存在的问题

云南三环中化化肥有限公司采用管式反应器工艺生产磷铵。液氨与原料磷酸反应后料浆喷于返料上进行造粒,然后经过干燥、筛分、破碎、冷却、包裹、洗涤等工序制得产品。

为了保证产品水含量达标,目前干燥系统出口产品温度已达到90 ~95 ℃,工艺筛筛出来粒径>4 mm 的大颗粒返料温度已超出原设计温度15 ~20 ℃,造成破碎系统物料温度升高、返料颗粒强度降低,致使破碎机常将大颗粒返料破碎成饼状和片状物料,部分大颗粒返料不能被破碎成细粉和微粒,导致返料破碎机破碎效果下降、生产负荷受限、筛分效果差、产品质量控制困难等。

2 不同温度下磷酸二铵产品颗粒抗压强度实验

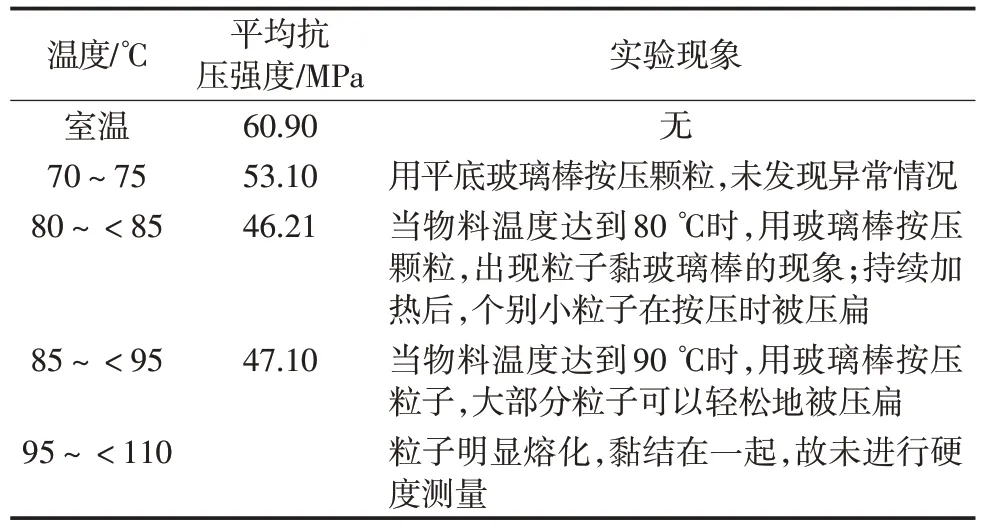

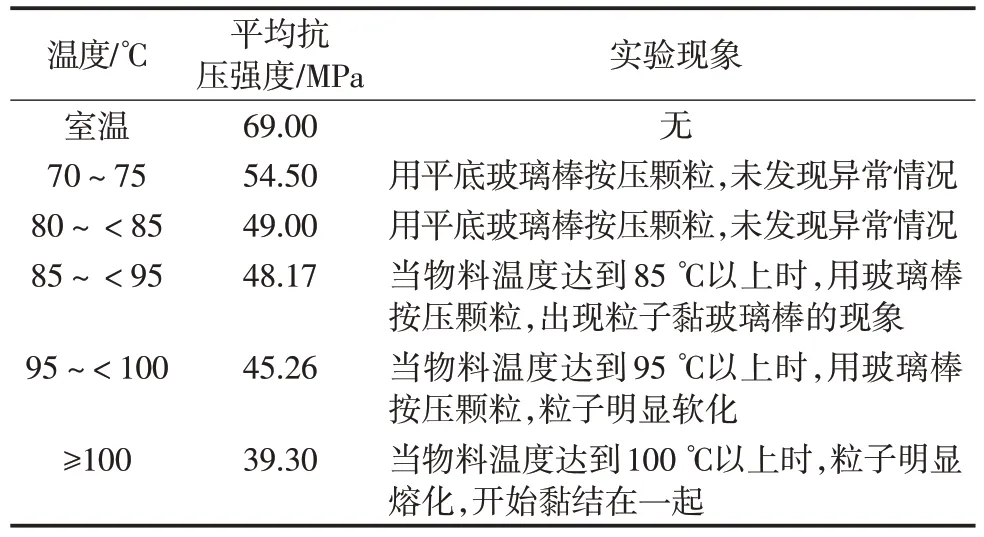

针对磷酸二铵装置破碎系统存在的问题,对57%DAP 和60%DAP 产品在不同温度下的颗粒抗压强度进行实验分析,结果分别见表1、表2。

表1 不同温度下57%DAP产品颗粒抗压强度实验结果

表2 不同温度下60%DAP产品颗粒抗压强度实验结果

由表1、表2 可知,57%DAP 和60%DAP 产品在75 ℃以下的温度条件下,颗粒抗压强度大,此时粒子在受到外部压力时,会破碎成小颗粒。当温度达到80 ℃以上时,57%DAP 产品颗粒先出现软化现象,其抗压强度也略小于60%DAP。当物料温度达到85 ℃以上时,57%DAP和60%DAP产品颗粒均出现软化现象,此时粒子受到外部压力时不易破碎,而是被压成扁平状。

由于物料特殊性(颗粒小)及实验环境条件限制(不能对测量的局部环境进行保温),虽然温度加热到实验所需温度,但物料颗粒自身的保温效果并不理想,在取出颗粒到测量强度结束,历时约20 s,此时间段内颗粒的实际温度低于设定温度。因此,当物料被加热至80 ℃以上,粒子出现软化现象,粒子的实际抗压强度应比测量值要低。因此磷铵破碎、造粒时物料的温度应控制75 ℃以下,才能有效控制片料的产生。

3 技术改造流程

3.1 工艺流程

为提升磷酸二铵装置破碎系统的破碎效果,对磷酸二铵装置筛分系统进行改造,引入自清筛技术、锤式破碎技术及多级筛技术,并增设大颗粒返料冷却器。

改造后的工艺流程见图1。

图1 改造后工艺流程

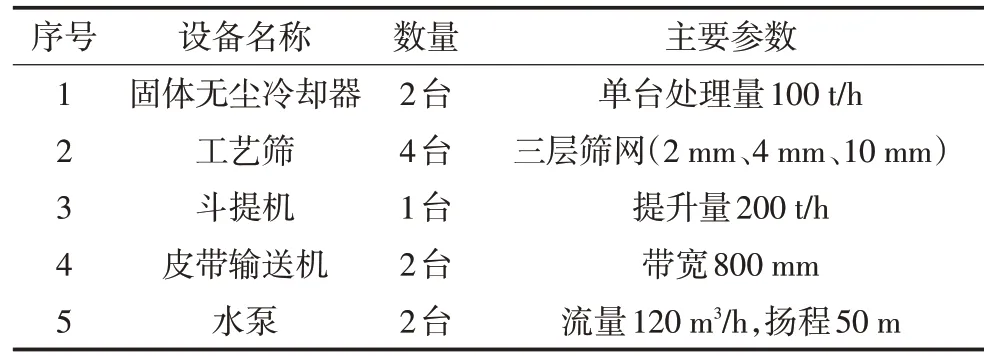

筛分机由原来的双层筛更改为三层筛网,干燥后的产品粒径>10 mm的颗粒直接进入破碎机进行破碎,企业也可以根据现场实际情况增加锤式破碎机或大块料破碎机,将大颗粒物料破碎后再进入三辊式破碎机破碎。粒径4 ~10 mm 的颗粒经过皮带机、斗提机输送至返料冷却器进行冷却,冷却至75 ℃以下时进行破碎,再送至造粒系统,粒径2 ~4 mm 的颗粒进入成品系统,粒径<2 mm 的颗粒直接送入造粒系统。主要设备参数见表3。

表3 主要设备参数

3.2 技术选择

通过市场调研,固体无尘冷却器是一种应用于冷却粉体或颗粒料的设备,这种创新性的设备结合了密相输送原理及传统的板式换热器设计思想[1]。对于磷酸二铵大颗粒返料冷却器,物料相以密相输送的方式垂直而下通过不锈钢传热板之间的间隙通道。在冷却应用过程中,冷却水循环通过传热板内,物料与冷却介质的流向采取逆流能够获得较大传热效率。物料自上而下的移动过程速率缓慢,以保证具有足够的停留时间获得所需的热量。同时,物料缓慢移动,不产生粉尘以及出现物料颗粒的降解现象。在运行过程中,设备内部需要满仓物料运行,这种运行方式能提供最佳的传热状态。控制系统料位确保磷酸二铵大颗粒返料冷却器保持最佳状态运行。

3.3 技术改造效果

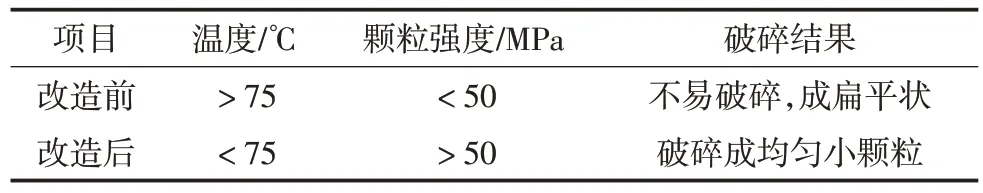

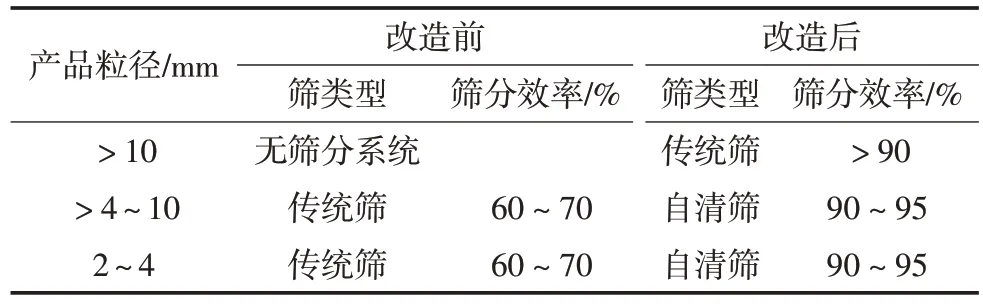

技术改造前后DAP 颗粒强度、破碎结果对比见表4,筛分效率对比见表5。

表4 技改前后DAP颗粒强度、破碎结果

表5 技术改造前后筛分效率

粒径>4 ~10 mm 的大颗粒物料利用固体无尘冷却器,将产品温度由95 ℃冷却至75 ℃以下。此时,产品颗粒抗压强度较大,可经三辊破碎机破碎成均匀小颗粒,改善了物料破碎效果。

通过引入自清筛技术、锤式破碎技术和多级筛技术。产品筛分效率由原来的70%提高至90%以上,效率同比提高20个百分点左右。

4 结论

通过对57%DAP 和60%DAP 产品在不同温度下颗粒的抗压强度研究,引入自清筛技术、锤式破碎技术和多级筛技术,将原来的双层筛改为三层筛。将粒径10 mm以上物料通过锤式破碎后再进入三辊式破碎机破碎,不仅优化了工艺,还有效解决了粒径10 mm以上物料处理方式,不仅提高了筛分效率,还缓解了三辊式破碎机的破碎负荷。同时粒径4 mm 以下物料利用自清筛技术,产品筛分效率由原来的70%提高至90%以上。

粒径>4 ~10 mm 的大颗粒物料利用固体无尘冷却器,将温度冷却至75 ℃以下,颗粒抗压强度增大,经三辊破碎机破碎后,产品会破碎成均匀小颗粒,改善了物料破碎效果。

总之,通过引入自清筛技术、锤式破碎技术、多级筛技术和固体无尘冷却技术,从源头治理,解决磷酸二铵筛分、破碎问题,从而提高磷酸二铵产品的产能和产品质量。固体无尘冷却技术和自清筛技术目前已成功应用,值得借鉴。