研磨设备及参数对钙镁悬浮液性能影响的研究

2023-10-20刘翠侠杨心师匡家灵李莹莹邬斌威谢德龙

刘翠侠,杨心师,马 航,匡家灵,李莹莹,邬斌威,谢德龙

(1.昆明理工大学 化学工程学院,云南 昆明 650500;2.云南云天化股份有限公司 研发中心,云南 昆明 650228)

悬浮肥料生产工艺分为前期准备、原料混合和后期处理3个阶段,粉碎研磨属于前期准备过程中非常重要的作业环节,很大程度地影响主反应混料和最终产品的存放与使用。若将肥料颗粒视为理想的球体,其沉降速率符合Stokes定律,即悬浮体系中粒子的沉降速率与粒子直径、分散相与分散介质之间的密度差、分散介质黏度直接相关,粒子直径越小,密度差越小,黏度越大,粒子的沉降速率越慢,体系也越稳定,其中粒径是主要影响因素。粉体是固体的破碎和微细化,微细化过程即为小粒子内作用的结合力不断被机械作用破坏,体系总能不断增加的过程[1]。粉碎机按粉碎方式可分为机械式粉碎机、气流粉碎机、研磨机、低温粉碎机[2]等。

由于不同粉碎设备的粉碎方法、原理和物料特性不同,在使用时对进料的粒度大小和水含量要求有区别,导致出料粉末的粒度、杂质含量以及产品质量出现差异性。从出料粒度上看,超细微粉磨机、砂磨机和气流粉碎机均能使颗粒粒度达到小于38 μm,是获得细颗粒物质的较优设备。针对钙镁悬浮体系,如何选择合适的设备,需根据物料的实际研磨情况确定。

1 实验部分

1.1 试剂

钙盐、镁盐、分散剂,均为外购。

1.2 仪器设备

1000 型高速多功能粉碎机(武义海纳电气有限公司);Bettersize2600 型激光粒度仪(丹东百特仪器有限公司);NDJ-5S旋转黏度计(上海平轩科学仪器有限公司);XMB-70 型三辊四筒棒磨机(武汉探矿机械厂);QM-3SP2 行星式球磨机(南京大学仪器厂);气流粉碎机(安丘市经欣粉体加工设备有限公司);胶体磨机CMSD2000/4(上海依肯机械设备有限公司);RTSM-400 高速分散机(上海儒特机电设备有限公司);RTSM-0.5AD卧式砂磨机(上海儒特机电设备有限公司)。

1.3 实验方法

用研磨设备研磨物料,调整并控制研磨参数,分析研磨后样品的各项指标。砂磨机的研磨介质及介质填充量须与研磨介质的材质和粒径大小进行配伍。杨金霖提到研磨介质直径应在物料粒度的35 倍左右,且推荐填充率为70%~80%[3]。实验研磨介质选择w(锆)95%的氧化锆珠,填充率为70%,采用低温恒温反应浴控制研磨腔内温度。

2 结果与讨论

2.1 设备研磨效果

为探究研磨设备对悬浮体系原料的研磨效率,用不同的研磨机研磨钙盐30 min,然后取样分析粒径分布、钙含量及铁含量,结果见表1。

表1 不同研磨机的出料粒度与杂质含量对比

2.2 原料预处理对砂磨出料粒度的影响

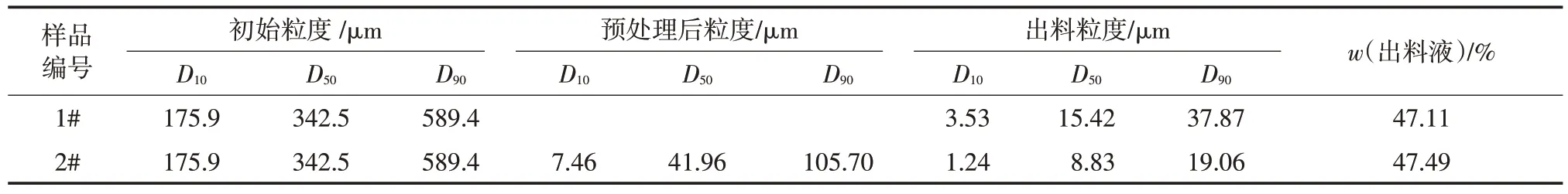

为探究砂磨之前是否有必要对原料进行预处理,1#样品原料不处理,2#样品原料用高速粉碎机预处理,2种样品的初始固液质量比均为7∶3,经高速分散机均匀分散后,用砂磨机研磨10 min,分析研磨前后的物料粒径分布,结果见表2。

表2 原料预处理对出料粒径的影响

原料经过预处理后,其D90由589.4 μm 减小到105.7 μm,再经过砂磨的出料D90为19.06 μm,比未经预处理的原料出料粒度小很多。也就是说,原料进料粒径越小,相同时间砂磨后的出料粒径就越小,预处理在一定程度上可以提高砂磨机的研磨效率。

2.3 不同物料砂磨出料粒度变化

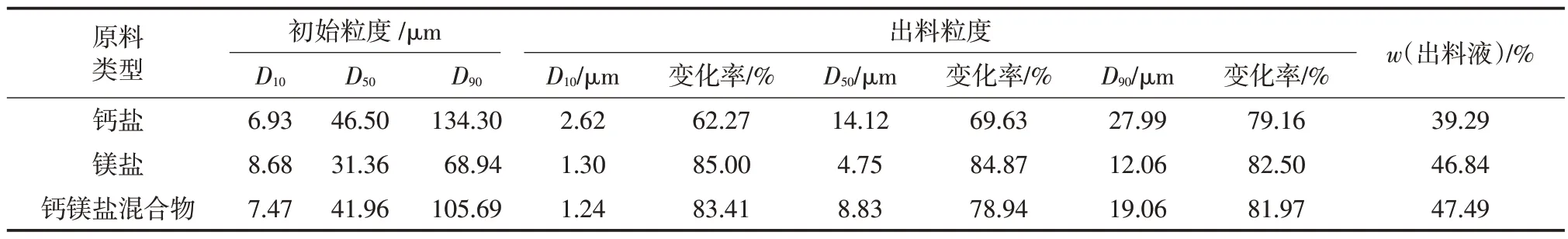

为探究悬浮体系中两种原料研磨难易程度,分别取钙盐、镁盐以及钙盐和镁盐按一定比例的混合物分散研磨,设定各样品初始的固液质量比为7∶3,钙镁盐混合物中钙盐、镁盐的质量比为7∶3,研磨时间10 min,研磨前后物料粒径分布见表3。

表3 不同物料研磨前后的粒径变化

不同物料的磨碎程度不同,钙盐研磨后D10、D50和D90的变化率分别为62.27%、69.63%和79.16%,镁盐研磨后D10、D50和D90的变化率分别为85.00%、84.87%和82.50%,镁盐的变化率比钙盐以及钙镁盐混合物都大,说明该悬浮体系的原料中镁盐更易研磨。破碎的产生是由于物料之间的内聚力被破坏,而内聚力的大小主要取决于物料本身的性质和结构,不同物料的硬度和脆性等性能不同,也就导致在同一机器和参数水平下,研磨结果不同。

2.4 固液质量比对砂磨出料粒度的影响

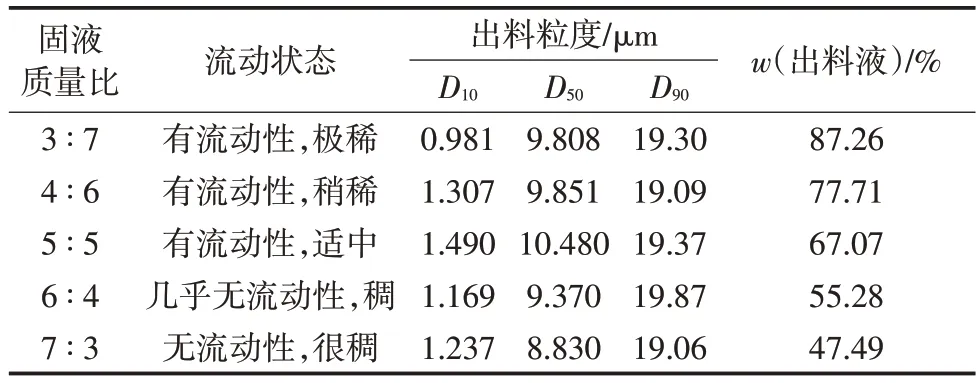

为了探究钙镁悬浮体系中固液质量比对研磨出料粒度的影响,设置样品的固液质量比分别为3 ∶7、4 ∶6、5 ∶5、6 ∶4、7 ∶3,在2 000 r/min 的转速下研磨10 min,对每个样品的粒径分布和最终出料液含量进行分析计算,结果见表4。

表4 固液质量比对研磨粒径的影响

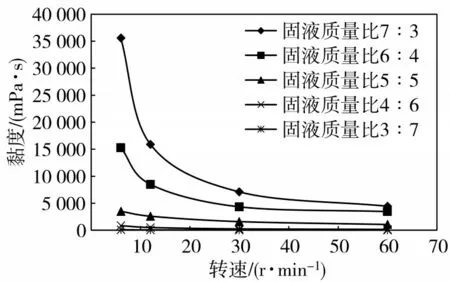

由表4可知,固液质量比对钙镁盐的粒径分布几乎无影响,出料料浆的粒径D10、D50、D90分别约为1、10、19 μm。但不同固液质量比下出料状态差别很大,固体的比例从低到高时,出料状态越来越黏稠,料浆流动性越来越差。为了描述样品流动性和黏稠性之间的关系,对其黏度值进行测定。由于出料的各样品之间固液比差距比较大,故测定黏度时选用不同型号的转子,30 ℃下各个固液质量比的样品在不同转速下的黏度值见图1。

图1 各固液质量比样品在不同转速下的黏度值

由图1可知,由于出料是非均匀分散体系,即非牛顿流体,它在不同的剪切速率下有不同的表观黏度,不同类型的流体具有剪切稀释性或剪切增稠性,因此最低转速下的黏度值更接近真实值。从图1可知,随着固液质量比升高,转速为6 r/min时的料浆黏度越来越大,固液质量比为3 ∶7 时黏度值为101 mPa·s,固液质量比为7 ∶3 时黏度达到了35 000 mPa·s,并且料浆的剪切稀释性越来越强,流动性越来越差。综合以上结果,料浆中固相物质量分数对研磨效果影响较小,而料浆中固相物质量分数越高,其黏性运动产生剪切摩擦所消耗的能量越高[5],结合悬浮体系的养分含量和流动性考虑,确定适宜的料浆固液质量比为5 ∶5。

2.5 研磨时间对出料粒度的影响

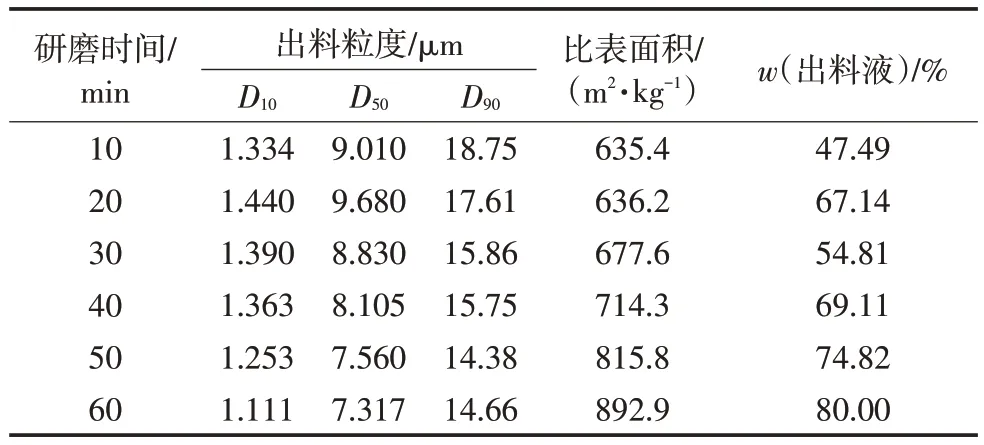

为探究钙镁盐的合适研磨时间,用相同配比的原料进行研磨,间隔10 min取样,对样品粒径分布和液含量进行分析计算,结果见表5。

表5 不同研磨时间出料的粒径变化

由表5可知,随着研磨时间增加,粒径越来越细,前50 min内料浆的D90从18.75 μm减少到14.38 μm,减小较为显著。但研磨时间为60 min时料浆的D90比50 min时略有上升,从理论上来看,物料在高速碰撞的机械作用下被粉碎成超细的比表面积大的颗粒,但在范德华力、机械力等的作用下,小的颗粒重新团聚在一起形成“二次粒子”[6]从而减小表面能,最终导致颗粒的粒径变化出现“平台”或微微“回升”。随着物料被研磨得越来越细,粒径越小的物料再被磨细的难度更大[7]。另外,研磨时间越长颗粒的比表面积及体系黏度越大[8],需要加更多的水,对液含量也有影响,综合考虑经济和技术效益,钙镁盐的最佳研磨时间为50 min。

2.6 不同分散剂及复配物对出料粒度的影响

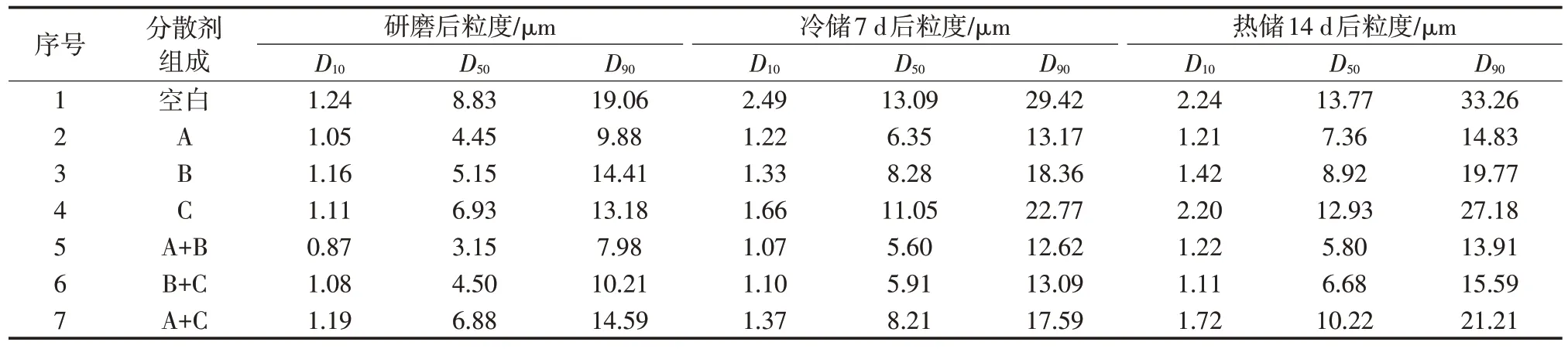

由于悬浮体系不同,研磨时选用不同的分散剂会有不同的研磨效果,而分散剂复配后相互作用会产生拮抗或协同效果,改善体系的生物相容性和可降解性[9],且后续的冷储和热储对悬浮体系的粒径也有很大影响,故优选出3种分散剂及其两两复配物分别添加到研磨过程中,添加量为3%,复配物之间质量比为1 ∶1,研磨时间10 min,固液质量比为7 ∶3,对出料粒径分布、冷储7 d粒径分布和热储14 d粒径分布进行分析,结果见表6。

表6 不同分散剂对研磨粒径的影响

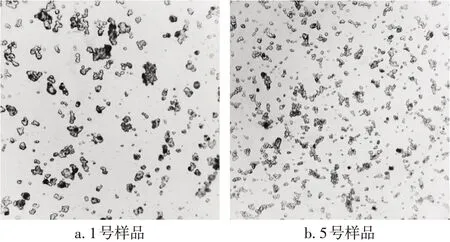

由表6可知,分散剂的添加对研磨粒径有很大程度的降低,以5号样品最为显著,其D90在7.98 μm。如果颗粒在液体中分散性好,颗粒之间不易聚集和粘结,粒径变化会比较小[10]。在较高固液质量比下,所有样品在冷储和热储时粒径都会不同程度的增大和团聚,空白样品冷热储后D90在30 μm 左右,而分散剂的添加相对于空白样来说,会减小储存过程中粒径增加和团聚的程度,其中5号样品冷热储后D90为13 μm左右,效果最好。600倍电子显微镜下,5 号样品与1 号样品热储后的颗粒状态见图2。

图2 研磨热储后的颗粒状态

从图2可以看出,1号空白样的颗粒比较大,5号样品颗粒相对比较小,说明分散剂的添加对热储后的颗粒粒径增长有很大的改善;此外,后续悬浮肥开发过程中也要用到分散剂来防止颗粒絮凝,降低体系黏度及保持流动性[11]。因此,分散剂的添加对研磨过程和体系稳定很有必要。

3 结论

选择砂磨机作为研磨设部,探索原料预处理、不同原料、固含量、研磨时间、不同助剂对出料粒径的影响。结果表明,原料的预处理可以减小出料粒径;相比于钙盐,镁盐更易研磨;固含量对粒径没有明显的影响,但结合目标悬浮体系的养分含量和流动性,选择初始固液质量比为5 ∶5;研磨时间优选50 min;添加助剂有利于提升研磨效果,助剂A与B的复配物在影响物料研磨细度以及抑制原料在冷储、热储过程中粒径变大的情况有更好的效果。这些结论为后续悬浮液的研究开发工作提供了可靠的数据支持。