多时段露天矿卡车短期内排规划整体优化

2023-10-19王忠鑫辛凤阳王金金曾祥玉

赵 明 王忠鑫 辛凤阳 王金金 曾祥玉

(中煤科工集团沈阳设计研究院有限公司,辽宁 沈阳 110015)

露天矿排土工程是露天开采的重要环节,关于露天矿排土工程的研究,涉及排土场边坡稳定控制技术[1-2]、生态环境恢复和评价[3-4]、排土工程规划等。由于采剥工程推进动态变化,使得排土规划问题较为复杂。同时排土规划直接影响剥离物运输的距离和费用,而运输费用一般占露天矿生产总成本的40%~50%。科学合理地制定排土规划,对于降低运输费用具有重要意义。

近年来,在排土场形态参数优化方面,王忠鑫等[5]建立了决策排土场形态多参数的整体优化模型,可确定露天矿外排土场的最优形态参数;TSEDENDORJ 等[6]通过优化排土场形态,增加了排弃工程量;张凯等[7]通过排土场稳定性分析确定了最优关键参数。在排土运输规划模型方面,刘佶林等[8]为寻求露天矿采场各时期剥离岩土排放的最小运输费用,通过最优排土堆置体搜索算法依次在排土场内搜索出各生产时期待剥离岩土的最优排土堆置体;LI等[9]根据实际排土工程推进过程,采用混合整数规划方法求解了排土堆置次序优化模型;柴森霖等[10]以阶段间物料流运输功最小化为目标函数建模,阶段性求解得出了多排土场内块体模型的最优化堆置次序;肖双双等[11]、皇甫[12]建立了露天矿内排长远规划模型,通过模型求解可实现剥离物总运输费用最小;陈鹏能等[13]以各路线能源消耗最小为目标,构建了线性规划模型,优化结果可以满足采剥地段时空量安排及排土场容量约束要求;狄长江[14]建立了搜索境界内所有块体最小运距的“露天矿剥—排对位算法”,从若干可排位置中确定该目标块体的最优排土位置;孙效玉等[15-16]建立了露天矿运输系统网络模型,计算出了各采掘点至各卸载点的最短路径,再利用物流规划模型确定了剥离物的流向和流量。

总体来说,以运输总费用最小为目标的露天矿排土规划模型将露天矿采掘点、排弃点视为固定点,没有考虑采掘点、排弃点的动态变化,仅进行阶段求解,未能实现整体优化。对此,本研究通过构建多时段露天矿内排规划整体优化模型,考虑采剥动态变化和时空发展关系,以剥离物运输总费用最小为目标,获取多时段整体最优岩土块体的堆置顺序。

1 整体优化模型

排土场是剥离物按一定的顺序和参数堆置而成的大型堆积体[17]。露天矿排土规划是指设计露天矿各水平剥离物从采掘点出发按指定的路线运往指定的排弃点排弃,是在满足露天矿采、剥、排时空关系约束条件下,合理规划露天矿剥离物流向流量,使露天矿剥离物运输费用最小,属于目标规划问题。

采用整数规划模型解决目标规划问题时,可用混合整数规划模型[18]或0-1 整数规划模型。多时段露天矿内排规划整体优化模型采用0-1 整数规划模型,即决策变量为0 或1。采用非线性混合整数规划方法实现整体优化难度较大,即使决策变量采用混合整数,仍然需要引入取值0 或1 的变量,体现出0-1 变量解决此问题的方便性和有效性[19]。

1.1 优化原理

将露天矿排土场堆积体划分为大小相等的块体,排土过程就是按照一定的顺序堆置这些岩土块体的过程。堆置顺序是指满足排弃时空关系,但满足时空关系的堆置顺序有多种方案,实现剥离物运输总费用最小即为最优排弃方案。

露天矿排弃过程是分时段进行的,由于采剥动态变化,不同时段同一块体的运输费用是变化的。通过分时段进行优化求解,再在上一时段优化结果的基础上进行下一时段的优化,只是分段优化而未能实现整体优化。对排弃块体加入时间维度,可以分时段考虑采剥位置,进行运输费用计算。排弃时空关系不仅是同一时段内的约束,还考虑了不同时段间的逻辑关系。规划模型的目标是实现多时段的剥离物运输费用和最小,一次求解获得整体最优岩土块体的堆置顺序。

1.2 模型基础

采剥位置以实体模型表示,排弃位置以块体表示。为方便后期安全距离约束及提高内排土场块体模型吻合度,对模型进行方位旋转,使内排土场工作线方向平行于X轴,内排推进方向X值由小到大。采坑境界面模型和各时段采剥位置面模型相交获取交线,再查询交线范围的最小X值,考虑采排最下台阶安全距离和块体X轴方向大小确定各时段排弃最大允许块体质心点X值,进行安全距离约束。采剥位置实体模型通过三维矿业软件VBA 二次开发程序获取质心点,再查询质心点三维坐标。对内排土场块体模型质心点的三维坐标进行直接提取。

块体排弃运距是计算运输费用的基础[20],本研究首先计算内排土场各块体到各采剥位置实体模型的运距。排弃运距计算公式为

式中,Si,j,k,t为第t时段编号为(i,j,k)块体的排弃运距,km;xj,t为第t时段编号为j的块体端帮运距,km;Ct为第t时段采剥位置实体模型质心点z值临近标高采剥平台工作线长度,m;Sj,t为第t时段采剥位置实体模型质心点z值对应的临近标高编号为j的块体排弃平台工作线长度,m;yt为第t时段采剥位置实体模型质心点y值;yi,j,k为编号为(i,j,k)块体质心点y值;zt为第t时段采剥位置实体模型质心点z值;zi,j,k为编号为(i,j,k)块体质心点z值;α为采剥工作帮坡角,(°);β和γ为端帮帮坡角,(°);I为内排台阶数(Z轴方向块体数量);J为X轴方向块体数量;K为Y轴方向块体数量;T为时段数。

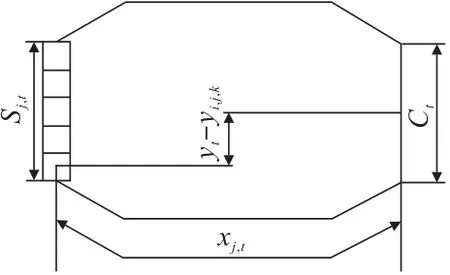

式(1)式中,1/2(Ct+Sj,t)表示工作帮运距;ytyi,j,k为修正的工作帮运距(中间块体工作帮运距大,两侧块体工作帮运距小),Y轴方向工作帮运距修正结果如图1所示。

图1 Y 轴方向工作帮运距修正Fig.1 Transportation distance correction of working wall according to Y-axis

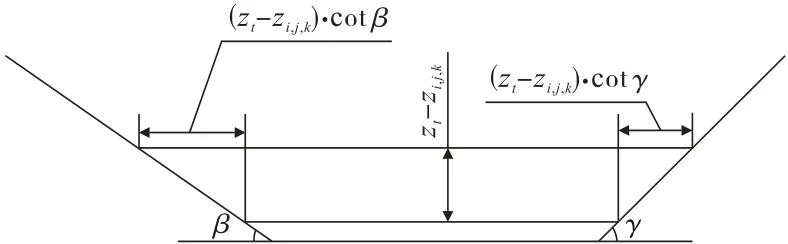

式(1)中,(zt-zi,j,k)·cotα为修正端帮运距,(ztzi,j,k)·(cotβ+cotγ)为修正工作帮运距(上部块体工作帮运距和端帮运距大,下部块体工作帮运距和端帮运距小)。Z轴方向端帮运距修正结果如图2所示。

图2 Z 轴方向端帮运距修正Fig.2 Transportation distance correction of side wall according to Z-axis

Z轴方向工作帮运距修正结果如图3所示。

图3 Z 轴方向工作帮运距修正Fig.3 Transportation distance correction of working wall according to Z-axis

本研究通过块体运距和运输单价计算块体运输费用。运输费用计算公式为

式中,Fi,j,k,t为第t时段编号为(i,j,k)块体运输费用,元;Vi,j,k为编号为(i,j,k)块体体积,m3;F为运输单价,元/(m3·km)。

根据块体质心点空间位置进行编号。由于境界形态变化、境界帮坡角等因素影响,三轴方向块体数量不同。本研究只用实际块体编号,需要在软件中分别进行约束条件编写;否则,变量缺失,模型无法运行求解。为方便后期编写规划模型约束条件程序,虚拟一些块体(图2),与实际排弃块体形成长方体。Z轴方向根据质心点z值从小到大编号,“1”代表最下台阶。X轴方向根据质心点x值从小到大编号,“1”代表XY平面最左侧块体。Y轴方向根据质心点y值从大到小编号,“1”代表XY平面最上方块体。

1.3 模型建立

(1)0-1 整数规划函数。模型可以表示为

式中,Xi,j,k,t为第t时段编号为(i,j,k)块体决策变量,取0 或1;1 表示排弃,0 表示不排弃。目标函数求解值为多个时段运输费用和最小。

(2)时空顺序约束。该约束限制块体排弃的时空逻辑关系,公式为

式中,τ为时段,为实现从第1 时段到时段τ的求和,又区别于t,所以加入τ。该约束限制同台阶左侧邻近块体排弃完才能排弃本块体。

如下约束限制下一台阶右侧邻近块体排弃完才能排弃本块体,左右侧表示X轴方向,公式为

式(5)已约束了同台阶X轴方向块体排弃顺序,只约束右侧块体就可保证上下台阶间的排弃逻辑关系,可以减少约束条件数量。

如下约束限制下一台阶右上侧邻近块体排弃完才能排弃本块体,上下侧表示Y轴方向,公式为

式(7)则限制下一台阶右下侧邻近块体排弃完才能排弃本块体,公式为

(3)安全距离约束。公式为

式中,x1,j,k为编号为(1,j,k)最下台阶块体质心点x值;xt为t时段排弃最大允许块体质心点x值。该约束限制各时段排弃安全距离,保证工作帮和排土帮最下部的安全距离。只约束最下台阶块体就可保证安全距离要求,可以减少约束条件数量。

(4)排弃量约束。公式为

式中,Vt为t时段排弃量(松方量),m3。该约束限制各时段排弃量,确保完成各时段的排弃计划。

(5)排弃约束。公式为

该约束限制每个块体最多只能排弃一次或者不排弃。

1.4 模型求解

根据0-1 整数规划模型,在Lingo 软件中进行模型编程及求解。模型程序编写包括集合段、数据段和目标约束段。集合段编写4 个基本集合,即1 维数组,包括台阶(Z轴)集合、X轴集合、Y轴集合和时段集合,定义元素数量。由基本集合组合成派生集合,台阶集合、X轴集合、Y轴集合和时段集合生成两个4维派生集合(表示决策变量和块体运输费用);台阶集合、X轴集合和Y轴集合生成2 个3 维派生集合(表示块体体积和块体质心点x值)。

数据段赋值台阶数、X轴方向块体数量和Y轴方向块体数量(修改台阶数时约束条件不必修改)。目标约束段分时段编写时空顺序约束、安全距离约束、排弃量约束和排弃约束,定义0-1 决策变量,编写目标函数,赋值块体运输费用、块体质心点x值及块体体积(虚拟块体赋值为0)。为减小运算基数,安全距离约束可由块体质心点x值约束转化为X轴方向编号约束,排弃量约束转化为块体数量约束。块体质心点x赋值调整为X轴方向编号赋值,实际排弃块体体积赋值为1。

运行模型得到最优解和决策变量0 或1 的赋值。根据决策变量0 或1 的赋值,赋值为1 的块体即为本时段的排弃块体。

2 工程实例

2.1 矿山概况

某露天矿工作线平行于矿体走向布置,由西向东推进,剥离及采煤均采用外包方式,采用的开采工艺为单斗—卡车开采工艺。采区东西长1 400 m,南北宽1 650 m,采深106 m。

2.2 基础数据

(1)基础资料。各时段排弃量见表1。

表1 各时段排弃量Table 1 Dumping volume of each period

采排最下台阶安全距离为80 m;运输单价为1 km 内基础单价4.73 元/m3,每增加1 km,增加1.67元/m3;采剥工作帮坡角为8°,端帮帮坡角分别为18°和20°。

(2)内排土场块体模型。块体X、Y轴方向大小为60 m,Z轴方向大小为24 m。

(3)安全距离。采坑境界面模型和各时段采剥位置面模型交线的最小x值及各时段排弃的最大允许块体质心点x值见表2。

表2 各时段交线最小x 值及最大允许x 值Table 2 Minimum intersection and maximum allowable x values of each period

(4)质心点数据。各时段采剥位置实体质心点三维坐标见表3。

表3 各时段采剥位置实体质心点三维坐标Table 3 Centroid three-dimensional coordinates of stripping position in each period

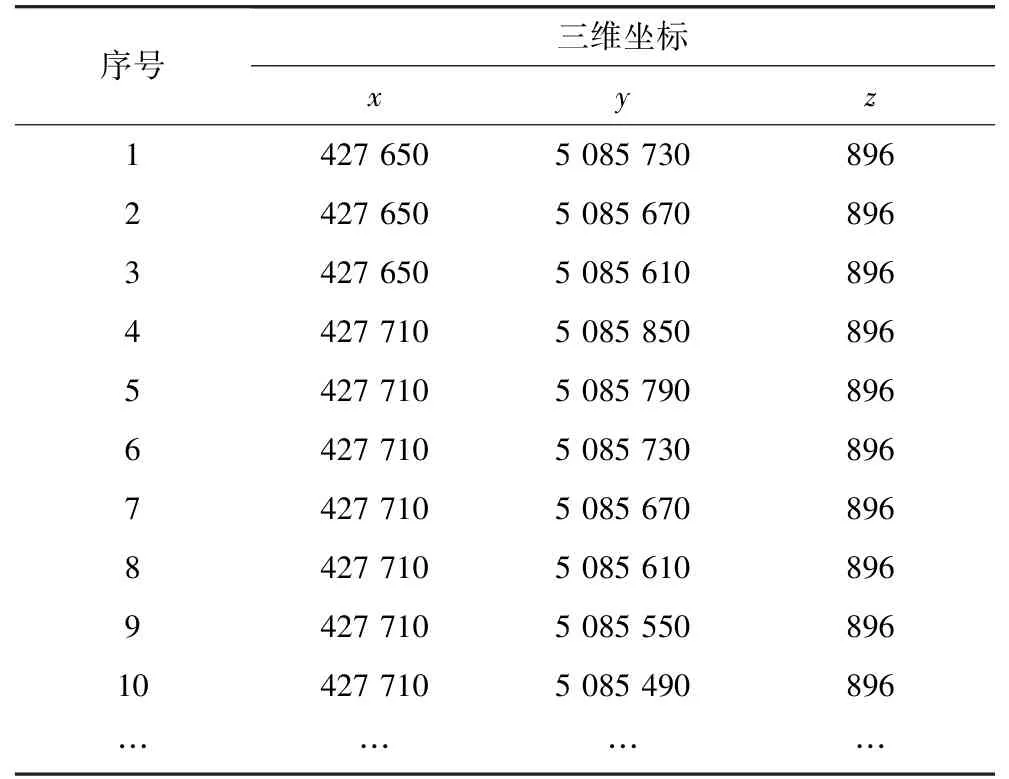

内排土场块体模型部分质心点三维坐标见表4。

表4 内排土场块体模型质心点三维坐标Table 4 Centroid coordinates of internal dumping blocks m

(5)块体运输费用。某块体到各时段采剥位置实体模型运距及运输费用见表5。

表5 各时段块体排弃运距及费用Table 5 Block dumping distance and cost of each period

(6)块体编号。块体质心点三维坐标及编号范围见表6。

表6 块体质心点三维坐标及编号范围Table 6 Centroid coordinates and number ranges of blocks

2.3 求解结果

Lingo 软件集合段编写4 个基本集合,包括台阶(Z轴)集合,元素数量为9;X轴集合,元素数量为24;Y轴集合,元素数量为31;时段集合,元素数量为4。数据段赋值台阶数为9,X轴方向块体数量为24和Y轴方向块体数量为31。各时段排弃块体X轴方向最大编号及数量见表7。

表7 各时段排弃块体X 轴方向最大编号及数量Table 7 Maximum number in the X direction and quantity of dumping blocks in each period

经计算:模型最优解为92 099.41 万元,与传统设计相比,剥离物运输总费用节省1 284.17 万元。

3 结论

(1)针对露天矿排土规划未考虑采剥动态变化、阶段求解等问题,建立了以剥离物运输总费用最小为目标的多时段露天矿内排规划模型,并提出了块体运输费用计算方法,有效解决了排土规划整体优化问题。

(2)对排弃块体加入时间维度,可以分时段考虑采剥位置,进行运输费用计算。排弃时空关系不仅是同一时段内的约束,还考虑了不同时段间的逻辑关系,规划模型可一次性求出各个时段排弃计划。将排土场排弃时空发展关系、安全距离和排弃量等作为约束条件,采用0-1 整数规划对模型进行求解,得出了内排土场最优岩土块体堆置顺序。

(3)运用所提算法对某露天矿内排土场岩土块体堆置顺序进行了优化,结果表明:最优排土规划方案的剥离物运输总费用为92 099.41 万元,相比原设计方案节省了1 284.17 万元。

(4)在完成排土场设计的基础上深层次挖掘排土工程时空发展关系,进而提出多时段排土规划整体优化思路,对于科学合理地制定排土规划具有一定的参考意义。