近距离下位煤层巷道位置及支护方案应用研究

2023-10-19李海鹏

李海鹏

(中国平煤神马集团十二矿,河南 平顶山 467000)

1 工程概况

平煤股份十二矿己16-17-31020 回风巷为己16-17-31020 采面的回风系统,巷道位于三水平西翼上部,南邻己16-17-17200 采空区,北邻己15-31040 采空区,东邻己七二期四条下山,西邻十矿、十二矿井田边界。巷道上部己15-31020采空区及己15-31040采空区,与己15煤层层间距8~12 m,如图1。己16-17煤层平均厚度1.9 m,顶底板岩性见表1。己16-17-31020 回风巷位于己15 煤层采空区下方,埋深948 m,采用直角梯形断面,巷道宽度5.4 m。为提高其围岩稳定性,需对其与上覆采空区区段煤柱空间合理位置及支护方案展开研究。

2 内错巷道围岩变形特征

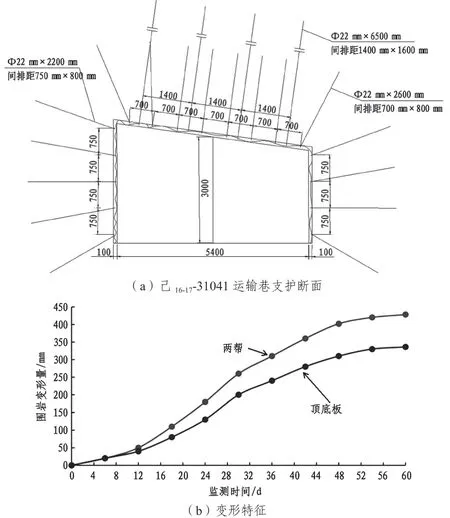

己16-17-31041 运输巷位于己15-31010 工作面采空区下方,与己15 煤层层间距8~12 m,开采技术条件、地质条件与己16-17-31020 回风巷基本一致,内错区段煤柱10 m 布置,直角梯形断面,低帮高度约2.5 m,高帮高度约3.5 m,采用锚网索支护,支护详情如图2(a),掘巷期间表面变形曲线如图2(b)。成巷12~44 d 期间围岩变形速度较快,成巷48 d 后围岩变形减缓,顶底板及两帮移近量分别达到241 mm、432 mm。分析可知,由于巷道埋深大,上覆采空区影响下顶板破碎严重,加之上方区段煤柱应力集中的影响,己16-17-31041 运输巷围岩破碎、地应力大,导致巷道围岩出现较严重的变形破坏,且多处锚杆出现破断、脱锚等现象,巷道与上覆采空区遗留煤柱的空间位置及支护设计不合理,无法控制围岩的变形失稳。

图2 己16-17-31041 运输巷支护及变形特征

3 采空区下回采巷道合理位置分析

下位煤层工作面回采巷道布置方式分为内错式、重叠式及外错式[1-2]。内错式布置时,工作面长度较短,煤柱宽度过大、回采率低、资源浪费。结合己16-17-31041 运输巷工程实践教训,该布置方式不利于下位回采巷道的支护,因此己16-17-31020 回采面巷道不考虑采用内错式布置方式。采用重叠式布置方式时,下位煤层与上位煤层回采巷道竖直方向上重叠布置,下位煤层回采巷道应力集中明显,己16-17 煤埋深大、回采巷道断面大,高应力作用下易引起围岩的过度变形失稳。采用外错式布置方式时,下位煤层回采工作面倾斜长度较大,有利于提高工作面回采率。为避免遗留煤柱对巷道围岩稳定造成严重影响,需确定回采巷道与上位煤层区段煤柱的合理距离。己15 煤层采空区遗留区段煤柱宽度为7 m,结合矿井实际条件,设计己16-17-31020 工作面与上覆己15-31020 采空区采用外错式布置方式。为避免上覆遗留煤柱影响下层回采巷道围岩稳定,己16-17-31020 工作面两侧回采巷道应布置在己15 煤层遗留煤柱底板应力影响区域之外,与己15 煤层回采巷道的水平距离最小值可通过下式进行计算[3]:

式中:l为煤层间距,取8~12 m;δ为上覆煤层遗留煤柱压力影响角,为40°;LB为上位煤层开采对采空区下岩层的水平破坏范围,基于滑移线场理论计算得到其数值为10.6 m。由式(1)计算可得Xmin变化范围为20.1~24.88 m。由此可知,己16-17-31020 回风巷与上覆己15 煤层采空区区段煤柱水平距离应不小于24.88 m,设计己16-17-31020 工作面运输巷及回风巷与上覆煤柱边缘的水平距离为25 m。

4 回采巷道锚网索支护模拟分析

己16-17-31020 回风巷外错上部己15 煤层区段煤柱25 m 布置,巷道正上方对应己15 煤层采空区,围岩较破碎。为考察巷道布置空间层位的合理性及支护的效果,运用FLAC3D计算机模拟分析软件建立图3 所示的三维模型[4],分析不同支护方案条件下围岩的变形破坏特征。以己16-17-31020 运输巷的工程实际为原型,己15 煤层与己16-17 煤层间岩层厚度为8 m,模型几何尺寸长、宽、高=500 m、340 m、110 m,采用库伦—摩尔本构模型进行计算。己15煤层厚度为1.5 m,回采工作面间区段煤柱宽度为7 m,己16-17 煤层厚度1.9 m,模拟时首先进行上部己15 煤层回采工作面的开挖,计算平衡后进行下部己16-17 回风巷的开挖与支护。结合平煤十二矿回采巷道原有支护方案,初步设计三种巷道支护方案,所用锚杆、锚索规格相同,顶锚杆Φ22 mm×2600 mm,锚索Φ22 mm×6500 mm,帮锚杆Φ20 mm×2400 mm。方案一:顶锚杆间排距700 mm×800 mm,锚索间排距1400 mm×1600 mm,帮锚杆750 mm×800 mm;方案二:较方案一将两帮锚杆排距增大为1000 mm,顶板锚索间距减小为1200 mm;方案三:较方案一将顶板锚索间距减小为1200 mm。通过数值模拟计算得到上述三种支护方案条件下己16-17 回风巷外错25 m 掘进时巷道表面最大变形量见表2。分析可知,不同支护方案条件下,掘巷阶段巷道表面变形量存在较大的差异。总体而言,三个支护方案条件下,巷道表面变形量均在设计允许的合理范围内。由此说明,将己16-17 回风巷外错上覆采空区遗留煤柱25 m 布置较合理,有利于围岩稳定。支护方案一条件下,巷道表面变形量相对较大,方案三条件下巷道表面变形量最小。结合矿井实际工程地质条件,设计采用支护方案三来控制巷道围岩的变形。

表2 巷道围岩表面位移变化特征 mm

图3 数值计算模型

5 己16-17-31020 回风巷支护及效果分析

结合上述理论分析计算及数值模拟研究结果,将己16-17 回风巷布置在己15-31040 采空区下方,与遗留煤柱边缘的平距为25 m,沿己16-17 煤层顶板掘进,具体支护方案如图4(a)。在己16-17 回风巷掘巷阶段布设围岩变形量及顶板离层量监测站,监测结果如图4(b)、(c)。监测的前24 d 内巷道表面变形量增长迅速,在24~42 d,巷道表面变形速度逐渐减小为零,在42~60 d,顶底板、两帮移近量不再变化,顶底板移近量稳定在56 mm,两帮移近量稳定在81 mm,表面变形量微小,满足工程实际的要求。根据顶板离层指示仪测量数据可知,掘巷阶段顶板岩层发生轻微的离层,深部与浅部基点离层值存在微小的差值,表明顶板整体性和稳定性良好。综上可得,己16-17 回风巷外错25 m 时巷道得到了较好控制。

图4 巷道支护及矿压监测结果

6 结语

以平煤十二矿己16-17-31020回风巷为工程背景,基于理论分析计算结果并结合现场实际条件,确定下位煤层回采巷道外错上区段遗留煤柱25 m 布置,通过数值模拟分析确定最佳的支护方案参数,验证了巷道布置方位的合理性,己16-17-31020 回风巷掘巷阶段围岩控制效果良好。