8112 工作面矿压显现规律与综采工艺研究

2023-10-19岳志高

岳志高

(晋能控股集团地煤大同有限公司,山西 大同 037000)

1 概况

地煤大同有限公司8112 工作面地质结构简单,煤层厚度为4.1~11.6 m,平均厚度8.2 m,煤层最大倾角为13.6°,主采煤层普氏硬度为1.6~2.0。煤层直接顶主要为灰黑色泥岩,平均厚度6.2 m;基本顶主要为灰白色水平层理细砂岩,硬度高,普氏硬度为5.8。8112 工作面煤层厚度大,采用综采放顶煤采煤工艺不仅综采效率低,还存在瓦斯防控措施复杂以及综采工艺复杂等问题。结合8112 工作面煤层和顶底板硬度高、结构稳定的特点,进行了大采高综采工艺研究与应用,既可以提升综采效率,同时还具有工作面布置简单、采出率高等优势[1-2],对进一步提升地煤大同有限公司生产能力,提高经济效益具有重要现实意义。

2 大采高综采工艺参数确定

采用大采高工艺进行回采作业会使工作面岩层应力向煤壁集中导致岩层应力失衡[3],岩层发生塑性破坏,宏观上表现为煤壁片帮现象[4-5]。确定合理采高参数是大采高工艺的关键,为此,采用FLAC3D软件分别模拟5.5 m、6 m、6.5 m 和7 m 采高工况下8112 工作面应力场分布规律,作为合理采高参数确定的依据。

2.1 超前支承压力分布规律

通过模拟能看出,在推进过程中,工作面沿推进方向会出现超前支承压力升高现象。分析原因是在大采高综采过程中基本顶形成砌体梁结构,砌体梁结构将覆岩产生的压力向工作面超前部分传递,导致超前范围内的煤岩体承受压力变高。确定超前支承压力数据和作用范围的变化趋势,是确定采高的重要因素[6]。图1 为工作面推进到距切眼位置约65 m 处超前支承压力峰值大小和超前支承压力作用范围数据变化曲线图,可以看出监测的工作面应力场各项指标均随采高变化,其中应力峰值与采高呈负相关,超前支承压力影响范围与采高呈正相关,说明随采高增加,超前支承压力会降低,但作用范围会增加,综合表现为煤体更容易破碎,垮落风险变大。

图1 超前支承压力变化规律图

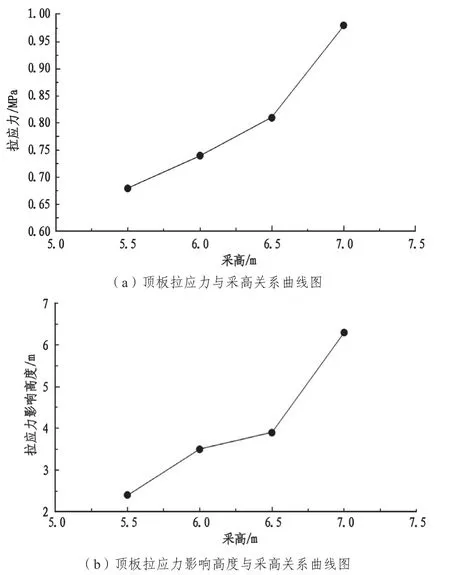

2.2 顶板拉应力分布规律

顶板煤岩体的稳定性受到抗拉强度的影响,分析抗拉应力区的应力分布大小和分布范围是确定大采高高度的要素。模拟不同采高下工作面开采65 m时,后方15 m范围内采空区顶板拉应力变化,如图2。可以看出,无论是最大拉应力还是拉应力影响范围,都受采高影响,且随采高增大而增加,宏观表现为顶板垮塌、失稳风险增大,采高增大导致工作面支架控制的顶板层位变多,引起超前支承压力的波及区域增大[7]。从最大拉应力和影响高度变化趋势分析,超过6.5 m 采高后,数据增加率迅速增大,不利于工作面顶板管理。

图2 顶板拉应力变化规律图

3 大采高综采工艺设备选型

3.1 液压支架

考虑到大采高作业便捷性以及液压支架顶梁合力点与煤壁的贴合性,8112 工作面综采采用双柱掩护式液压支架,选型时支护强度按照以下公式计算:

式中:P为基本顶初次来压顶板压力,MPa;PA为直接顶压力,0.37 MPa;M为基本顶高度,9.9 m;r为基本顶容重,25.5 kN/m³;L0为基本顶初次来压步距,取56.97 m;K为直接顶岩重分配参数,无量纲,取值为2;LK为工作面控顶距,取5 m。

通过计算,可以确定液压支架支护强度须大于1.09 MPa。选择用ZY13000/30/65D 型支掩式液压支架,相关参数见表1。

表1 ZY13000/30/65D 型支掩式液压支架基本参数表

3.2 采煤机

根据采高要求以及工作面生产能力进行采煤机选型[8],主要满足以下要求:采高6.5 m,截深0.8 m,平均牵引速度3 m/min,综合确定选择MG750/1840-WD 型双滚筒采煤机。为了保持工作面综采稳定性,采煤作业中留设5 m 区段煤柱进行巷道支护。

4 效果分析

地煤大同有限公司采用6.5 m 大采高进行8112工作面综采作业。为了检验该采高下工艺与关键设备选型的合理性,对该工作面矿压进行了综合监测,监测方案如图3。

图3 8112 工作面矿压监测方案图

图中1 采场:采区工作面自上而下设置三个分区,各分区设置三个监测站对区域内支架工作阻力进行实时监测;2 为超前巷道位移量监测区域:材料巷道中在离煤壁70 m 处开始间隔10 m 设置监测站,利用测枪和激光测距仪监测巷道位移量;3、4分别为侧向支承压力监测区域和超前支承压力监测区域:以切眼煤壁沿8112 工作面推进90 m 处开始设置监测站,各监测站设定7 种深度钻孔,分别为2 m、4 m、5 m、7 m、9 m、11 m 和13 m,不同深度钻孔间隔0.5 m。

4.1 支架工作阻力

通过监测区域内10#、30#、50#、70#、90#和110#支架工作阻力发现,8112 工作面回采130 m 范围内经历了基本顶初次来压、基本顶周期来压等多个阶段,具体监测数据见表2。分析可以得出工作面基本顶初次来压步距约为55.5 m,第一次周期来压步距20.0 m,第二次周期来压步距20.3 m,与工艺实施前的理论验算值非常接近,表明该大采高综采工艺的合理性和可实施性。

表2 支架工作面阻力监测数据表

4.2 超前及侧向支承压力

根据应力计的监测值绘制超前支承压力变化曲线图4,远离工作面15 m 范围,应力变化不明显,距工作面5~15 m 范围内,应力开始有明显变化,在5 m 范围内应力值上升非常快,虽然不同深度探测孔的应力变化趋势基本相同,但变化速率5 m 深孔最明显,最大值达到了22.8 MPa;13 m 深探测孔压力值保持在稳定的12 MPa 左右,表明综采活动对巷道13 m 深度以远的煤岩体影响不再明显。超前支承压力在15 m 范围内变化明显,而液压支架超前支护距离设定为30 m,超前支护设定合理。

图4 超前支承压力随工作面距离变化曲线图

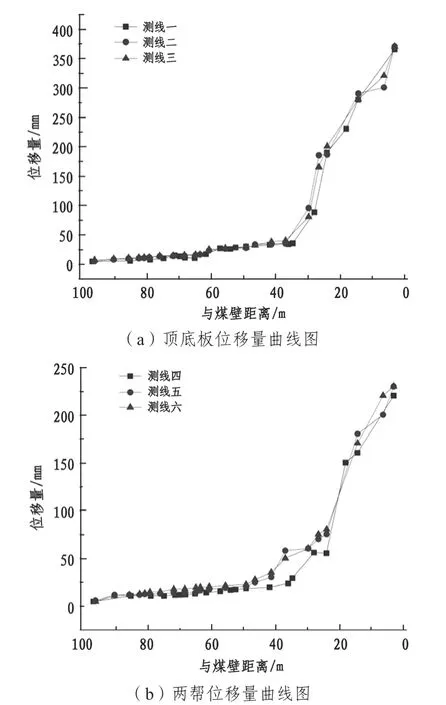

4.3 超前巷道变形量

根据顶底板监测值绘制超前巷道变形曲线图5。在综采活动中顶底板40 m 范围外的变形量均不超过45 mm,对巷道稳定性影响不大;两帮30 m 范围外最大变形量不超过50 mm,同样对巷道稳定性影响非常小。表明该大采高综采工艺实施中,巷道稳定性能够达到安全开采需求。

图5 8112 工作面巷道位移量变化曲线图

5 结语

1)采用FLAC3D软件分别模拟5.5 m、6 m、6.5 m 和7 m 采高工况下8112 工作面超前支承应力以及顶板拉应力分布规律,确定6.5 m 采高工艺参数。

2)选用ZY13000/30/65D 型支掩式液压支架以及MG750/1840-WD 型双滚筒采煤机实现大采高综采作业。

3)通过支架工作阻力、超前及侧向支承压力以及超前巷道变形量监测,验证了6.5 m 大采高综采工艺的有效性和合理性。