煤矿巷道掘进围岩变形及稳定性分析

2023-10-19郑茂莹王兴龙李政伟

郑茂莹 王兴龙 李政伟

(兖煤菏泽能化有限公司赵楼煤矿,山东 菏泽 274000)

作为井工煤矿开采的主要载体之一,巷道数量及总长逐年增长。巷道因其特殊的工作用途,属于埋深在沉积岩地层中的地下工程,与地面工程有所不同,地下深处围岩变形大、稳定性较差[1]。巷道掘进工作面围岩的稳定性会受到多种因素的影响[2-4]。因此,在煤矿巷道掘进过程中围岩的变形与稳定性监测具有十分重要的意义。一是要保证巷道的绝对安全,这就需要支护达到理想效果;二是尽可能地保证掘进速度,达到节约成本的目的[5]。

本文依托赵楼煤矿7306 运输顺槽工程项目,采用有限元分析手段,模拟巷道断面尺寸和掘进方式的改变可能对巷道围岩变形及稳定性造成的影响,为工程安全建设提供支撑与参考。

1 工程概况

7306 运输顺槽巷道位于七采区西翼,主要用于7306 工作面通风、设备安装、煤炭运输及行人,设计使用年限5 年。依据7306 工作面地质勘测结果,煤层平均厚度7.0 m,内外生裂隙发育。三维地震资料显示,7306 运输顺槽掘进过程中预计揭露正断层。受断层影响,小断层伴生在断层面附近,岩石较易破碎形成裂隙,在掘进过程中应采取措施,加强巷道支护。巷道顶底板岩层力学参数见表1。

表1 巷道顶底板岩层力学参数

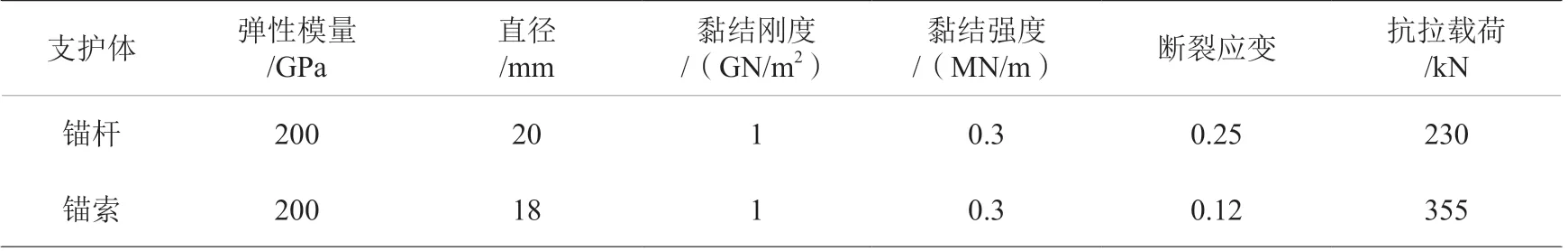

2 有限元计算模型

7306 运输顺槽巷道最大、最小水平主应力分别为15 MPa 和9 MPa,垂直应力为7 MPa。巷道断面横截面尺寸为宽5.5 m、高4.2 m 的矩形断面,截面面积为23.1 m2。模型尺寸确定为长、宽、高分别为55.5 m、63 m 和16 m。应力边界设置在顶板处,模型底面和侧面均设置为固定约束,上部岩层产生的压力作用在顶板处。锚杆长2.4 m,锚固长度1.2 m;锚索长6 m,锚固长度3 m。顶板每排锚杆数量为6根,间距1 m,两帮每排锚杆数量为4 根,间距1 m,锚杆均垂直作业面。顶板锚索采用隔排布置的方式,间距为1.8 m,排距2 m。表2 为锚杆、锚索的力学参数。

表2 模拟巷道锚杆锚索力学参数

3 结果与分析

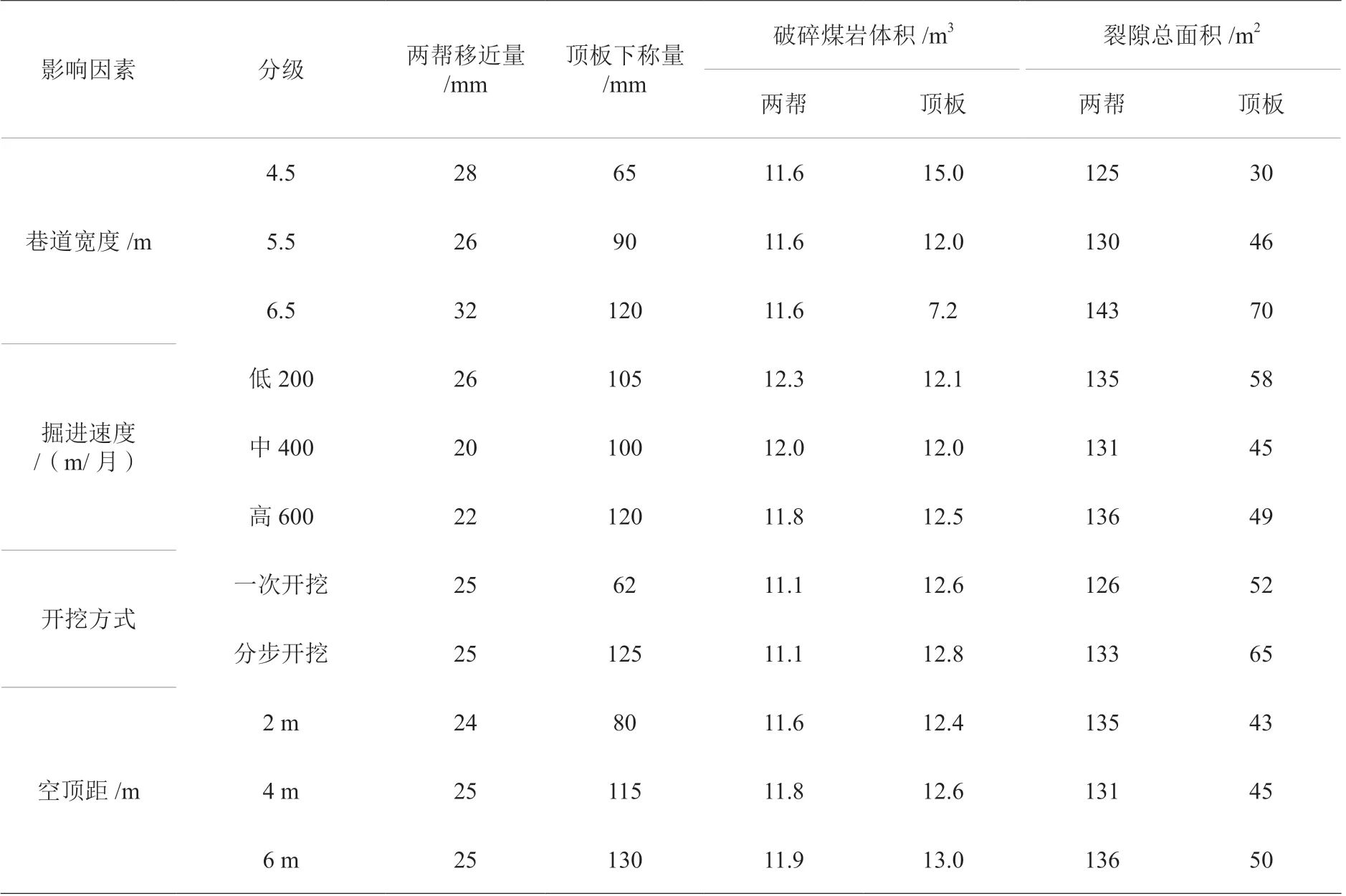

掘进工作面稳定性与巷道断面形状尺寸、掘进速度、开挖方式以及空顶距之间存在紧密的联系。模拟试验中共设置三种巷道宽度参数分别为4.5 m、5.5 m(基础模型)和6.5 m;掘进速度分为低速200 m/月、中速400 m/月和高速600 m/月;空顶距含2 m、4 m 和6 m 三类。通过变化掘进参数,计算围岩在掘进过程中的变形及稳定性变化,数值模拟结果见表3。

表3 围岩稳定性与掘进参数关系的模拟结果

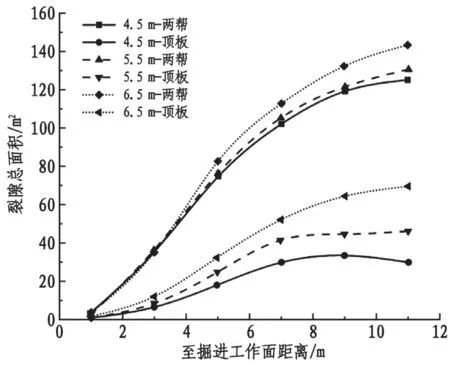

3.1 巷道宽度对围岩变形及稳定性影响

表3 显示巷道宽度为4.5 m、5.5 m 和6.5 m 时围岩两帮移近量分别为28 mm、26 mm 和32 mm,顶板下沉量各自对应为65 mm、90 mm 和120 mm,两帮移近量明显小于顶板的下沉量。在三种巷道宽度下两帮位移未表现出明显差异,而5.5 m和6.5 m 巷道宽相对于4.5 m 宽时顶板下沉量增长幅度分别达38.5%和84.6%,巷道宽度与顶板下沉量之间存在正向相关关系。巷道宽度对两帮煤岩破碎体积几乎没有影响,顶板破碎煤岩体积随巷道宽度的增加而增加。在3 种巷道宽度条件下两帮的裂隙总面积均明显大于顶板裂隙总面积。不同巷道宽度围岩裂隙面积变化曲线如图1。巷道宽度的增加导致顶板位置处承受更多来自上部岩体的荷载作用,从而破碎体积显著增多,围岩稳定性降低。

图1 不同巷道宽度围岩裂隙面积变化曲线

3.2 掘进速度对围岩变形及稳定性影响

由表3 可知,掘进速度为200 m/月、400 m/月和600 m/月时围岩两帮移近量分别为26 mm、20 mm 和22 mm,顶板下沉量分别为105 mm、100 mm 和120 mm。三种掘进速度下,两帮移近量和顶板下沉量差别不大,中速条件下最低。图2 显示,两帮的裂隙总面积均大于顶板处裂隙总面积。较快掘进速度和较慢掘进速度时,两帮裂隙总面积差异较小,而中等掘进速度条件下,两帮裂隙总面积明显较小。相同的规律在顶板裂隙面积变化中也可得到体现。

图2 围岩裂隙面积在不同掘进速度下变化曲线

巷道开挖后原岩应力释放速率直接受掘进速度的影响,具体表现为掘进速度越快应力释放速率越慢。另外,掘进速度的增加会导致锚杆和锚索支护安装时间的相对提前或者滞后,当以较快的掘进速度进行巷道开挖时,安装锚杆发生在应力释放较小的状态下,后期随着围岩应力释放的增加,围岩变形持续增加,导致锚杆变形量增加、载荷量变大,发生破坏。较慢的掘进速度进行开挖时,锚杆的安装支护往往会存在滞后的问题,此时围岩变形和裂隙已经形成并逐步发展,锚杆支护未能充分发挥作用,破坏围岩的变形及稳定性。

3.3 开挖方式对围岩变形及稳定性影响

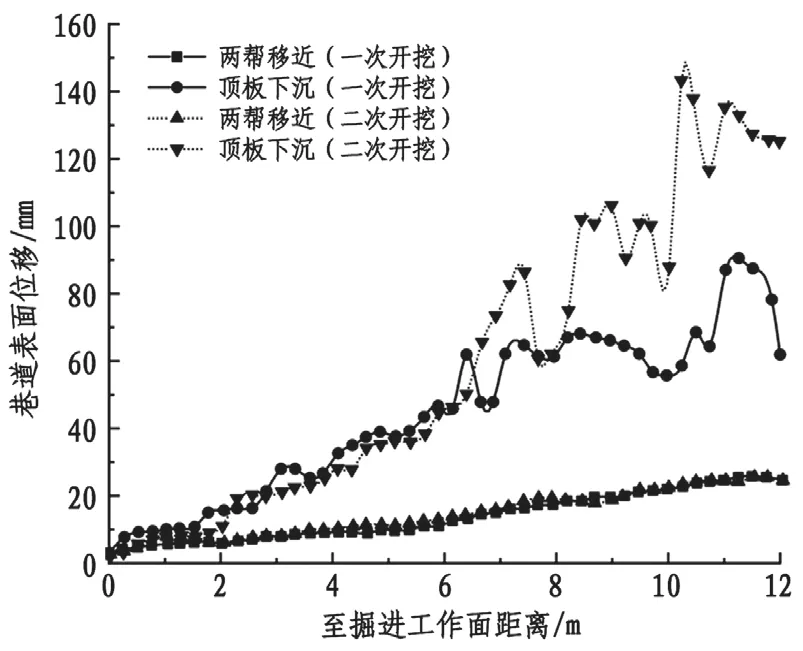

本实验中共设置两种巷道开挖形式:一是一次性开挖,二是分步开挖,并采用对称开挖模式。巷道左侧2.75 m 范围内的帮体、锚杆、锚索的安装支护在第1 次开挖时完成,巷道右侧2.75 m 范围内的右帮锚杆、锚索的安装支护在第2 次开挖时完成。由图3 可知,两帮移近量在两种开挖模式均随至掘进工作面距离的增加表现出缓慢上升趋势,终值达25 mm 左右。一次开挖和二次开挖下顶板下沉量在至掘进工作面6 m 范围内波动变化趋势相似,顶板的下沉量在6 m 过后明显增加,且二次开挖顶板下沉更为显著,一次开顶挖板破坏程度较二次开挖更小。至掘进工作面12 m 时,一次开挖顶板下沉量约为二次开挖的1/2。

图3 巷道表面位移与至掘进工作面距离的关系曲线

分析可能原因:一是二次开挖采取的是对半开挖的形式,当左侧巷道开挖完成时,右侧的煤体应力状态会发生改变,顶板位置处容易产生应力集中现象,受力不平衡,造成顶板中部变形加大;二是分步开挖巷道时锚杆、锚索的安装时机存在先后性,承载结构的整体性在顶板处存在缺陷,导致变形较大。

3.4 空顶距对围岩变形及稳定性影响

两帮移近量在空顶距分别为2 m、4 m 和6 m时差异较小,而顶板下沉量随空顶距增加表现出明显的上升趋势。2 m 时顶板下沉量为80 mm,4 m时下沉量达115 mm,6 m 时下沉量达130 mm,增长幅度分别为43.8%和62.5%。两帮和顶板的破碎煤岩体积在不同空顶距条件下未呈现较大波动。

图4 显示空顶距越大,裂隙总面积相应越大,分布也越广泛。在掘进工作面的同一位置处,2 m的空顶距裂隙总是较4 m 和6 m 空顶距发育更慢。在掘进工作面2 m 范围内,当空顶距大于4 m 时,裂隙发育较显著,但空顶距为2 m 时,裂隙并未明显发育。留设空顶距越小,锚杆越早打入岩体从而增强支护效果,更有效地抑制裂隙发育。锚杆支护的时效性对于减少裂隙发育的速率和面积可起到重要作用。

图4 围岩裂隙面积随不同空顶距变化曲线

4 结论

为分析煤矿巷道在掘进过程中围岩变形及稳定性,以7306 运输顺槽巷道为工程对象,结合有限元分析方法建立三维力学模型,通过变化巷道宽度、掘进速度、开挖方式以及空顶距来分析围岩在不同条件下的变形及稳定性特征。结果表明:巷道宽度越宽,顶板的破碎程度越大;合理的掘进速度对于巷道围岩稳定性的提升具有重要意义;开挖次数的增加将对顶板下沉和破坏程度造成更大程度的损伤,分步开挖不利用围岩稳定;围岩裂隙随空顶距增加而增多,且发育速率更快。