厚层泥岩顶板回撤通道冒顶分析及治理实践

2023-10-19付世雄

付世雄

(山西临县华润联盛黄家沟煤业有限公司,山西 吕梁 045300)

综采回撤通道支护状况及顶板情况,是影响支架回撤的关键因素。目前回撤通道主要采用锚杆索支护,锚杆、锚索协同作用,形成压应力区是发挥支护效能的关键[1-4]。与正常回采巷道相比,回撤通道顶板稳定性差、控制难度大,更易发生冒顶。

1 工程概况

1.1 地质条件

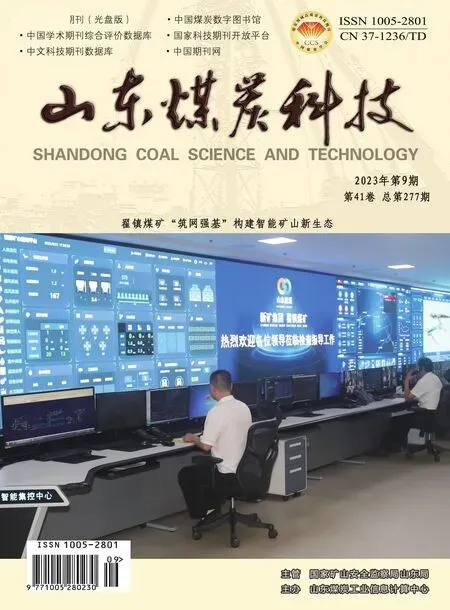

白羊岭煤矿主采15#煤层,均厚4.6 m,平均倾角9°。煤层顶板为深灰黑色厚层泥岩,平均厚度17.7 m,中部发育14#煤层,平均厚度0.5 m,两层煤平均层间距11.1 m,顶板属半坚硬岩层。RQD值60%~90%,岩体质量中等,抗压强度7.8~56.9 MPa,为中等稳定顶板。煤层地质柱状图如图1。

图1 15#煤层地质柱状图

1.2 回撤工作面支护概况

回撤面为15118 工作面,使用ZZ10600/27/60支撑掩护式支架,支架顶梁前端至掩护梁末端距离约为10.8 m。停采位置埋深为350~360 m,停采线位置工作面坡度为6°~8°。

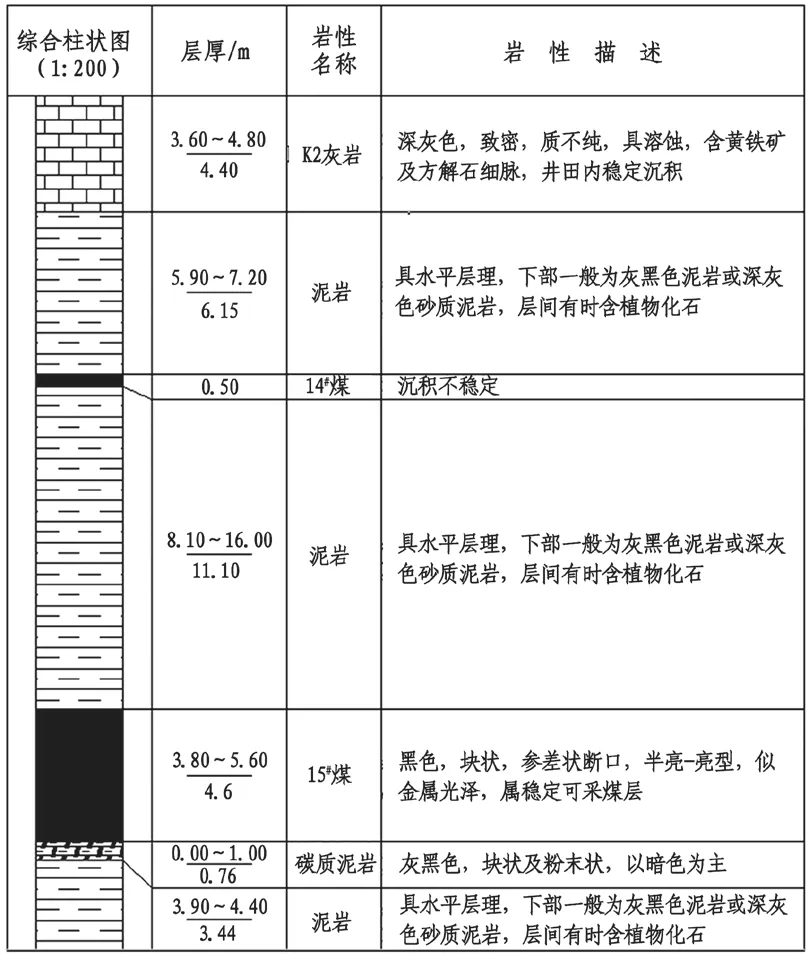

回撤通道断面宽×高=4.5 m×4.5 m,架前施工1 根Ф21.8 mm×9000 mm 锁口锚索,设计锚固力为200 kN。通道采用锚网索+W 钢带联合支护,顶锚杆采用Ф20 mm×2300 mm 螺纹钢锚杆,间排距为800 mm×800 mm;采用BHW280-3.0 钢带,顶锚索采用Ф21.8 mm×9000 mm 预应力钢绞线,布置在两排锚杆之间,间排距为1600 mm×800 mm。煤壁采用Ф20 mm×2000 mm 螺纹钢锚杆进行支护,间排距为900 mm×800 mm,钢带使用Ф12 mm×70 mm×1870 mm 钢筋梯,网片使用10#铁丝菱形金属网。回撤通道支护设计断面图如图2。

图2 回撤通道支护设计断面图(mm)

2 顶板管理难点及冒顶原因分析

2.1 回撤通道顶板维护难点分析

1)回撤通道煤壁侧与采空区顶板支护强度不同。煤壁侧是煤壁支承顶板,采空侧是支架顶梁支承顶板,支架卸压造成顶板回转下沉、发育裂隙,对支架重复补液会对顶板反复支承,破坏顶板完整性,进而裂隙发育至通道煤层顶板。

2)受多次采动影响,顶板裂隙易扩展。回采期间,工作面推采至停采线前时,通道顶板经历一次采动影响;掘进回撤通道时,通道顶板经历二次采动影响;回撤支架时,采空区顶板周期性断裂下沉、全部垮落,超前压力对通道顶板产生三次采动影响。

3)架前顶板不可逆变形、下沉、破碎。液压支架停止前移时,随着时间效应影响,由于前探梁结构设计原因不接顶,造成顶板不可逆的变形、下沉,产生破碎顶板漏矸,引发锚索锚空失效。

4)顶板结构不稳定。掘进巷道顶板在两帮煤壁和支护的共同作用下,形成组合梁的稳定承载结构。在支架前掘出回撤通道后,顶板一侧为煤壁支持,一侧在支架作用力及超前压力作用下破碎,最终形成组合悬臂梁顶板。与组合梁相比,靠煤壁处顶板受的弯矩更大,承载的结构更不稳定。

2.2 厚层泥岩顶板对通道顶板维护的影响

15#煤层直接顶为厚层泥岩顶板,煤层距坚硬灰岩顶板约17 m,锚索没有锚入坚硬K2 灰岩中,生根环境较差。14#煤层与泥岩顶、底板的交界面形成了明显的软弱层,且层位与锚索锚固端距离较近,在高工作阻力情况下,易从软弱层面处产生明显离层,引发顶板整体坠落。

锚固剂与围岩的接触面相互作用形成剪切应力,锚固段达到最大剪切应力,从而使锚索的工作阻力上升[5],而15#煤层顶板厚层泥岩强度较低,形成的最大剪切应力较低,造成锚固体能够提供的工作阻力较低,锚索支护效能未充分发挥锚固剂就已经失效。另一方面,在锚索发挥作用的过程中,受动压影响,锚索工作阻力从一个平衡状态达到另一平衡状态,会造成从锚固端头到锚固末端不同深度锚固段的渐次失效。对于坚硬岩层,锚固剂与围岩的最大剪切应力较大,工作阻力变化时同一锚固段提供的锚固力会明显变化而不至于锚固失效,工作阻力可以扩散到较长的锚固段,即锚固段抵抗锚索工作阻力变化的能力较强;而对于厚层泥岩顶板,其能提供的最大工作阻力较低,工作阻力在较小的幅度范围内波动时,锚固段可能会在较短时间内从外向里依次失效,从而导致锚索整体被拉出失效。

2.3 冒顶特征及原因分析

工作面从机尾向机头方向依次回撤支架,当回撤至18#支架时,在工作面12#~13#支架处通道顶板产生漏顶。漏顶特征:1)漏冒顶板岩石较破碎,以小块、碎屑泥岩为主,夹杂部分14#煤;2)漏冒区域呈倒漏斗状,边缘倾角约为75°;3)工作面11#~1#架范围顶板漏冒前后均完整,顶板没有产生可见的裂隙;4)工作面3#支架处安装有一组深、浅基点顶板离层仪,漏冒前后离层仪读数对比没有发生变化;5)对比液压支架5#、10#支架活柱行程,漏冒对该范围支架活柱高度没有影响;6)漏冒造成14#~17#架范围内架前顶板整体下沉,下沉顶板表面裂缝贯穿,顶板菱形网未见撕裂现象;7)锚杆、锚索托盘无变形,无锚杆、锚索拉断现象;8)锚杆、索锚固段药卷较完整,没有产生明显破坏。

分析上述特征可得:

1)锚杆索的工作阻力均较低,锚杆索的支护效能没有充分发挥,锚固体已失效。

2)1#~17#架范围内架前顶板的强度或原生结构明显不同。1#~11#架前顶板较为完整,12#~17#架前顶板完整性较差。在11#、12#架处有明显的断裂面,说明在此处顶板深处存在原生竖向节理、裂隙,而漏冒矸石呈小块片状、碎屑状及粉末状泥岩,说明裂隙扩展充分,岩体结构已完全破坏。

分析可知,回撤支架造成顶板周期性变形、下沉,基本顶断裂来压使锚索的工作阻力短时间内急剧上升,使锚固体在锚固剂-围岩界面或者围岩内部结构破坏失效,造成厚层顶板下沉,11#、12#处裂隙扩展形成断裂。即动压影响下,顶板原生裂隙扩展,工程地质条件持续劣化是冒顶发生的本质原因。

3 冒顶治理实践

3.1 抬棚补强支护

采用4.5 m 长π 型钢梁配合DW45-250/110X 单体液压支柱打设抬棚支护,从胶带顺槽末端抹角处向出架通道内打设直至12#液压支架处。π 梁抬棚间距为0.7 m,单体支柱一梁2 柱支护顶板,2 根单体液压支柱柱距为4 m,初撑力不小于14.8 MPa。

3.2 注浆加固漏冒顶板

采用多位置深浅孔布置的方式,将漏冒的破碎岩石及顶板破碎带进行有效黏结。

1)注浆材料

注浆加固材料为煤矿加固煤岩体用聚氨酯材料,反应温度为88.6 ℃,膨胀系数为1.0 倍。

2)注浆方案

① 对漏冒的矸石,先直接采用插管注浆或钻孔注浆法进行加固,封堵漏冒矸石,然后采用深孔注浆方式,对顶板空洞区域进行充填加固。

② 注浆孔布置:每个支架处布置3 个钻孔,钻孔深度分别为2 m、5 m、7 m,钻孔间距为0.5 m,钻孔倾斜向通道顶板,终孔位置落在支架顶梁上方1~2 m 位置。

工作面漏顶处前后2 架范围内每架布置一个注浆孔,终孔位置位于通道中央且顶板岩层1 m 以上,对漏冒范围前后顶板进行注浆加固,使顶板形成统一整体,提高承载性能。

3)施工工艺:标孔→直接插管(钻孔)→(检查钻孔质量)→安装注浆管及封孔部件→封孔→准备浆液→开泵注浆→凝固→检查注浆质量→验收→洗泵→收工。

4)注浆量及注浆压力

注浆孔每孔用量为10 组,使用两种注浆材料配比为1:1,设计注浆压力为1~2 MPa。注浆时根据现场情况及跑浆量,及时调整注浆量、注浆压力及注浆位置。

3.3 漏顶治理

注浆加固顶板后,先采用1 m 长钢钎进行超前加固。将钢钎斜向上30°打入前方顶板,钎杆间距不大于0.2 m。然后支设4.5 mπ 型钢梁+4.5 m 单体一梁两柱抬棚支护顶板,抬棚间距600 mm,两根单体液压支柱间距为4 m,最后在抬棚下方清理漏冒的矸石。循环进行直至通过漏冒段。

4 通道支护改进方向

锚杆索支护具有明显的隐蔽工程特性,通过此次事件,该条件下回撤通道顶板维护可从以下几个方面改进:

1)优化锚索长度及锚固长度。锚索锚固长度要避开顶板软弱层位,使锚索生根牢固,建议锚索锚固位置为14#煤层上方,具体位置需通过拉拔力测试等技术手段进一步确定。针对软弱厚层顶板,需确定特定条件下临界锚固长度。

2)加强岩性探测。局部顶板岩性可能会发生变化,支护过程中利用随钻探测、钻速分析等手段,分析软弱岩层厚度及位置变化,异常地段采用钻孔窥视进一步探查。

3)增设被动支护。因工程地质条件短时间内突然劣化导致支护失效的情况,在正常观测频度下难以观测到,且观测范围具有明显的局限性。

5 结论

1)回撤通道受支护断面大、支护强度不对等、多次采动影响裂隙扩展、架前顶板不可逆破坏、顶板受力结构不稳定等影响,维护难度较正常巷道困难。

2)厚层泥岩顶板条件下,锚固体无法提供较高的工作阻力,且抗动压能力较弱,易短时间整体失效。

3)动压影响下,顶板原生裂隙扩展,厚层泥岩顶板局部工程地质条件持续劣化,是造成冒顶发生的本质原因。

4)类似条件下回撤通道顶板维护,可以从优化锚索长度及锚固长度、加强岩性探测、增设被动支护等方面进行改进。