电流回路隐性缺陷在线检测装置的研制与应用

2023-10-19王玉财李志远李绯吴一凡朱炳旭邵卫星

王玉财,李志远,李绯,吴一凡,朱炳旭,邵卫星

(1.国网宁夏电力有限公司宁东供电公司,宁夏 灵武 750411;2.宁夏中创智能科技有限公司,宁夏 银川 750011)

0 引 言

连接电流互感器与保护装置之间的交流二次回路是变电站内重要的二次回路,电流二次回路一旦开路将产生很高的过电压,引起保护装置的误动作、设备损坏,甚至发生人身触电等严重事故[1-2]。电流回路的隐性缺陷是指电流互感器端子箱长期布置于户外运行,由于风吹日晒及热胀冷缩的原因,导致端子排螺丝松动或交流端子出现裂痕等问题,此时电流回路虽然没有开路,但电缆线芯与端子的螺丝处因接触不良易处于长期发热,最终导致开路的风险较大,影响变电站二次设备安全稳定运行[3]。

电流回路隐性缺陷检测的难点在于电流回路未完全断开,故障现象不明显,常规检测方法无法快速准确地检测出电流回路的隐性缺陷[4]。为解决上述问题设计了一种基于电流回路二次负载阻抗检测原理的电流回路隐性缺陷自动检测装置。该装置通过电压采集回路采集出电流回路的电压,通过电流采集回路采集出回路的二次电流值,之后装置自动计算出二次电流回路的负载值,依据设定的算法判别回路是否存在隐性缺陷,实现电流回路隐性缺陷的智能判断和显示,提高检修人员现场判断的准确性及判断效率,应用实践表明,装置具有良好的现场应用效果和推广前景。

1 常规检测方法

1.1 电流互感器停用时检测方法

在电流互感器停用时,一般采用二次回路直流电阻代替实际二次负载阻抗。将二次回路断开,然后采用直流电桥直接进行测量,得到电阻值。以此验证电流互感器二次回路接线是否完好。通过对比历年检修测量阻值变化,可快速发现电流互感器二次回路接触不良、划片未紧固、回路开路等故障[5-6],但是该方法需停电检测,无法实现在线检测。

1.2 红外测温检测方法

电流互感器二次回路正常有电流通过,如果电流互感器二次回路存在接触不良,会使接触电阻增大,从而导致更多的电阻损耗发热。过多的电阻损耗发热会造成接触面氧化,使得接触电阻进一步增大,由此恶性循环,最终导致开路故障。一般检修人员通过红外测温能发现这些发热故障点[7]。根据图1,电流回路C411接线点有发热现象,实测温度70.6 ℃,环境温度20.3 ℃,其他接线40 ℃左右,停电检查计量回路中间连接片有断裂迹象,检修人员更换交流端子后,温度恢复正常。

图1 红外测温现场发热。

红外测温方法虽然能发现电流回路的缺陷,但是该方法存在以下不足:第一,红外测温方法受环境温度影响较大;第二,红外测温方法判断不够准确;第三,当保护装置电流回路采样异常时,无法通过红外测温方法判断出到底是装置采样插件的问题,还是电流二次回路的问题,此时需要本文所设计的电流回路隐性缺陷在线检测装置进行在线定量准确检测。

2 在线检测原理

2.1 电流互感器等值电路

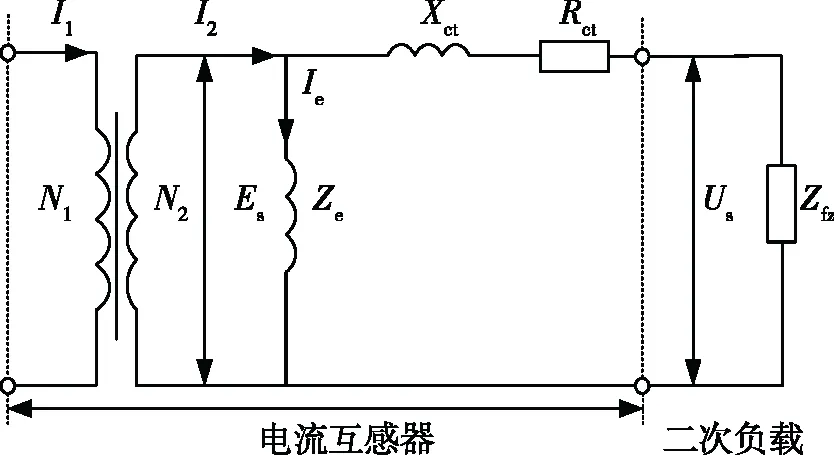

正常运行时,电流互感器的等值电路如图2所示[8]。

图2 电流互感器的等值电路。

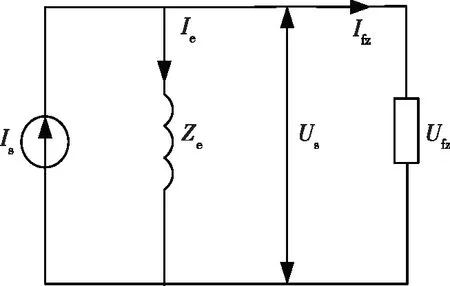

图2中,ES为二次感应电动势,Ze为励磁阻抗,Xct为电流互感器二次绕组电抗,Rct为电流互感器二次绕组电阻,Zfz为二次负载阻抗(包括二次设备及连接导线)。电流互感器内部等效阻抗Zs为Zct(二次绕组阻抗)与Ze(励磁阻抗)之和。二次绕组阻抗一般不超过0.2 Ω,约为励磁阻抗Ze的0.1%~1%,且不会在电流互感器出现饱和时发生变化,因此可用励磁阻抗Ze替代内部阻抗Zs。因此电流互感器的等值电流图可简化成图3。

图3 电流互感器简化等值电路。

2.2 在线检测设计思路

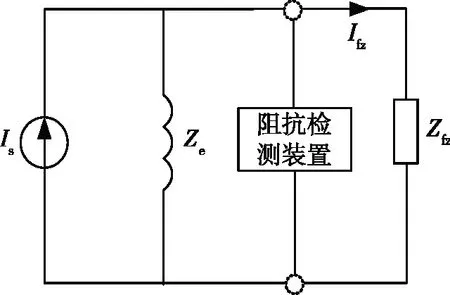

电流互感器二次回路正常运行时,其负载阻抗三相基本相同,并且数值较小,当电流二次回路存在虚接等隐性故障时,其负载阻抗值不同于正常相。基于此原理可通过检测负载阻抗值来检测二次回路的健康状态。设计测量接线如图4所示,为保证能够进行带电检测,设计一种工频阻抗测试装置,测量位置应在最接近电流互感器二次绕组的位置(开关端子箱或电流互感器二次接线盒),检测时不需要对电流互感器二次回路做任何变动。

图4 测量回路设计。

Ze为电流互感器侧的阻抗值,Zfz为二次负载回路的阻抗值。实测阻抗为两侧工频阻抗的并联:

(1)

在二次回路未开路、无隐性故障的情况下,由于Ze>>Zfz,故正常情况下实测阻抗值为

Zn=Zfz

(2)

当二次负载侧开路的情况下,Xe>>Re故开路情况下实测阻抗值为

Zopen=Xe

(3)

如果负载回路开路,测量结果呈现极大的电感值,远远超过电流互感器额定二次负载[9]。同历史二次负载阻抗值及自身各相的阻抗值进行对比,如果测量同类型的电流互感器二次绕组得到了差异化的数据,但未完全开路,则可判定电流二次回路存在虚接、接触不良等隐性缺陷。

3 装置硬件设计

3.1 装置总体结构

从2.2小节可以看出,电流互感器二次回路隐性缺陷检测的重点在于测量负载回路的阻抗值,设计装置总体结构如图5所示。装置主要由电压采集模块、电流采集模块、主控计算模块、电源模块、显示模块组成。

图5 装置内部结构。

电流采集模块采集电流互感器二次负载回路电流,电压采集模块采集二次负载回路电压,主控计算模块用于计算二次负载回路阻抗值,并且与程序中的历史阻抗值进行比对,进行二次负载回路完好性判断。

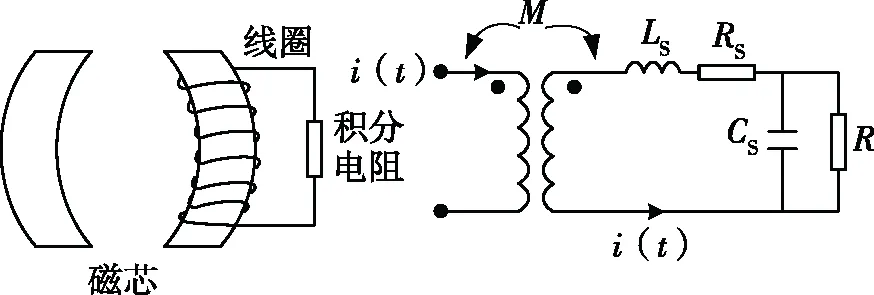

3.2 电流采集模块设计

为了实现二次负载回路电流的在线采集,基于电磁耦合法检测原理,本文设计了如图6所示的钳型电流传感器,它主要由磁芯、线圈、积分电阻回路、金属屏蔽盒等组成。金属屏蔽盒由两个半圆结构构成,其尺寸稍微大于磁芯,用于安装固定磁芯,同时将现场测量的干扰信号屏蔽掉。磁芯由耐腐蚀性好、磁导率高、稳定性好的磁性材料构成,它由两个半圆经金属屏蔽盒的闭合结构而形成一个圆环。在其中一半的圆环上缠绕线圈并串接积分电阻R,构成积分电路。图6中M为钳型传感器等效互感,LS为线圈的自感,Rs为线圈的等效电阻,Cs为等效杂散电容。当电流互感器二次回路穿过圆环时,在积分电阻R上会感应出电压信号,该电压信号经主控计算模块采集转化后参与电流二次回路负载值计算,用于二次电流回路的状态判断[9]。

图6 钳型电流传感器结构及其等效电路。

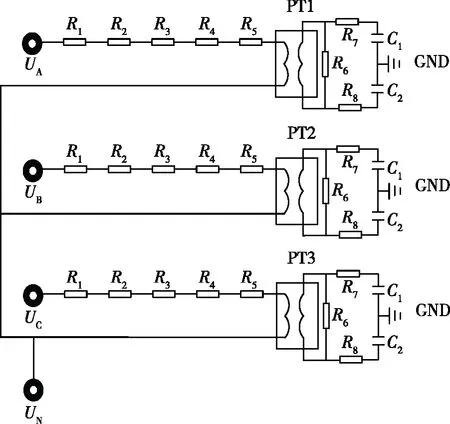

3.3 电压采集模块设计

电流互感器二次回路在正常情况下测量绕组根部对地的电压约为0.4 V左右,当发生虚接等隐性故障时其电压会显著增大,而回路在开路时将会产生很高的过电压,因此设计电压采集模块需满足以下两个条件:第一,电压采集模块有足够的精度;第二,电压采集模块具备高电压保护功能。为满足以上两点要求,设计电压采集模块如图7所示[10]。

图7 电压采集模块设计。

为了实现过压保护功能,回路串入过电压保护电阻,每颗电阻耐压800 V,总共耐压4 000 V,电压输入后在电阻分压器的保护方式下将该电压转换为电流,然后通过精密电流型电压互感器使内外隔离,外部高电压通过大电阻后产生极小的电流,然后按照1∶1的比例在内部产生电流,电流通过电阻后产生电压,之后将该采集电压输入至主控计算模块,用于负载回路阻抗值的计算。

4 装置软件流程设计

4.1 回路负载阻抗计算原理

根据欧姆定律,负载阻抗是电压电流的比值,本装置通过高精度钳型电流表钳测出二次负载电流Ia、Ib、Ic,用高精度电压采集模块测出电流互感器输出端二次电压Ua、Ub、Uc,通过欧姆定律计算出电流互感器二次负载阻抗为

Ra=Ua/Ia

Rb=Ub/Ib

(4)

Rc=Uc/Ic

正常情况下,保护三相电流互感器负载应基本平衡[11],并满足电流互感器二次额定负载要求,如果相差过大,将实测到的二次负载与投产时的二次负载进行比对,能较快地发现回路中是否存在负载过大的问题,从而及时发现电流回路隐性缺陷。

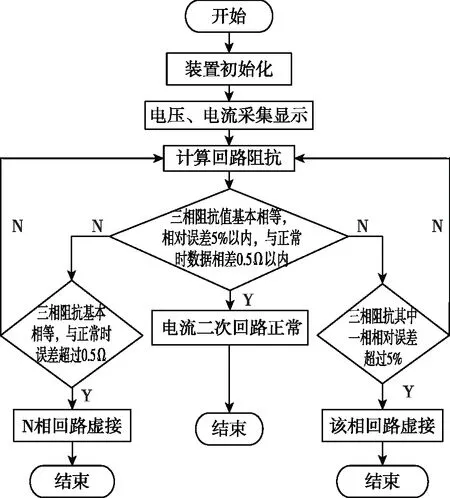

4.2 装置软件判别流程

装置检测软件设计思路如图8所示。装置接通电源后,首先进行初始化,之后用钳型电流表采集回路电流,电压采集模块采集电压,装置自动计算回路阻抗值,及每一相阻抗值的相对误差。当三相阻抗值基本相同,相对误差在5%以内,且和正常时数据(大约0.3~0.4 Ω)相差在0.5 Ω以内时,装置判断电流二次回路正常。若三相负载阻抗值其中一相相对误差较大,超过5%以上,则判定该相二次回路存在隐性缺陷。若三相阻抗值基本相等,但与正常时数据(大约0.3~0.4 Ω)相比误差超过0.5 Ω,则判定N相二次回路存在虚接的隐性缺陷。

图8 校验功能软件流程。

5 装置测试及现场应用

本文所设计的电流回路隐性缺陷在线检测装置能够检测出电流回路中的隐性缺陷,装置实物如图9所示,现场对装置的上述功能进行测试。

图9 装置实物。

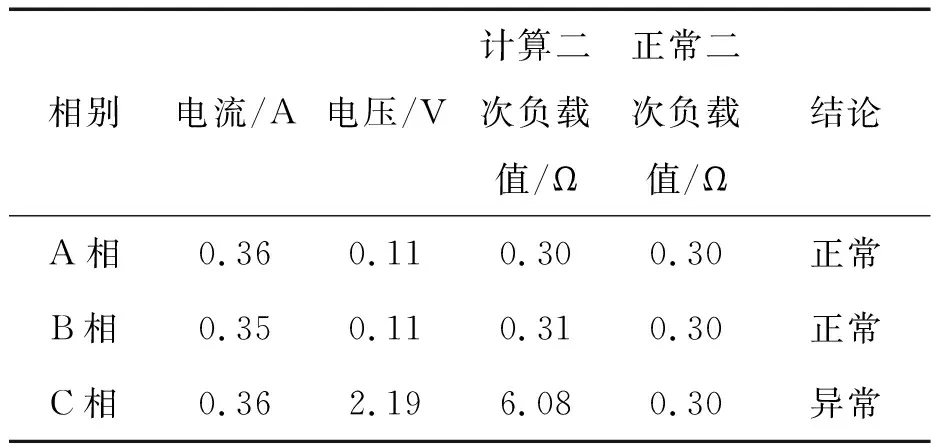

5.1 交流端子中间连片出现裂痕隐性缺陷

2022年11月,二次运检人员在某110 kV变电站进行二次设备巡视红外测温时,发现变压器高压侧101间隔C相中间连片发热,属于紧急缺陷,之后为进一步确认回路隐性缺陷,应用所研发装置进行回路二次负载值测量。

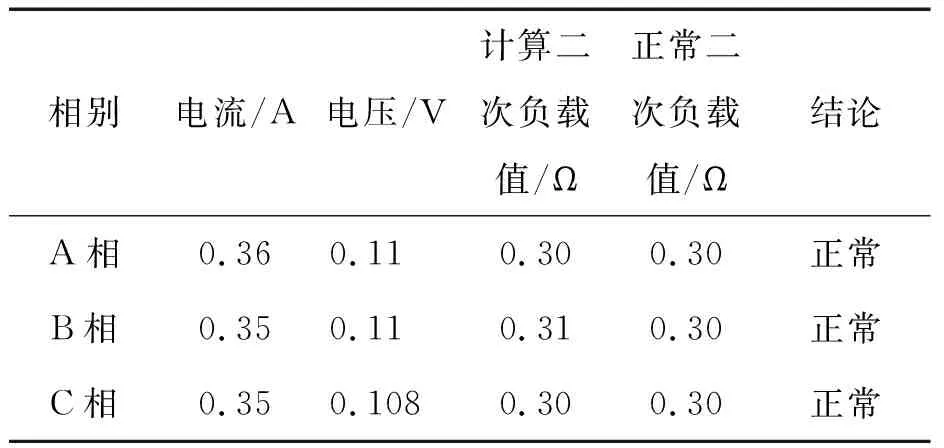

从表1中可以看出,变压器高压侧101间隔正常时三相二次负载值基本平衡,均为0.3 Ω,从本次二次负载阻抗在线实测值来看,C相二次负载阻抗相对误差在5%以上,判断为不合格,确认C相电流回路存在中间连接片接触不良的缺陷。申请停电后,检查C相交流端子中间连片已变形,有断裂的趋势,更换该交流端子恢复送电后,复测电流互感器回路二次负载阻抗值,复测结果如表2所示。

表1 变压器101间隔电流回路二次负载在线实测值

表2 变压器101间隔电流回路二次负载在线复测值

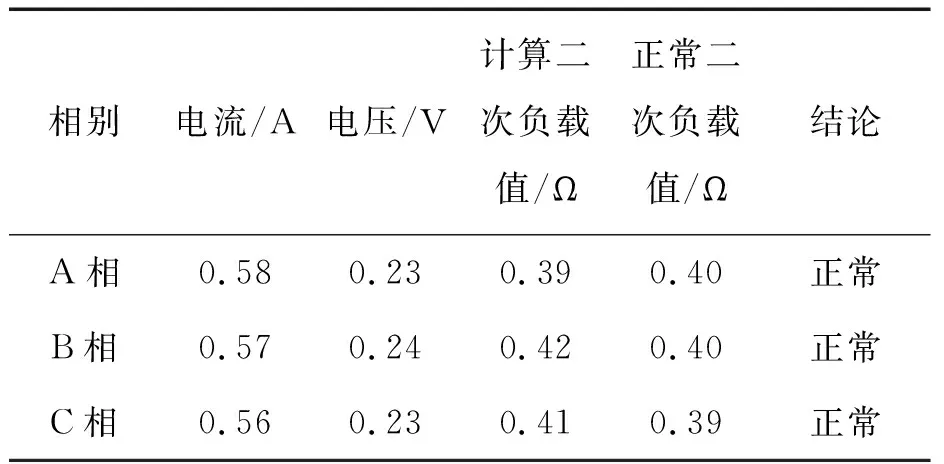

从表2可以看出,更换交流端子后,复测二次回路负载阻抗值,与正常时基本一致,回路隐性缺陷消除。

5.2 电流N线虚接隐性缺陷

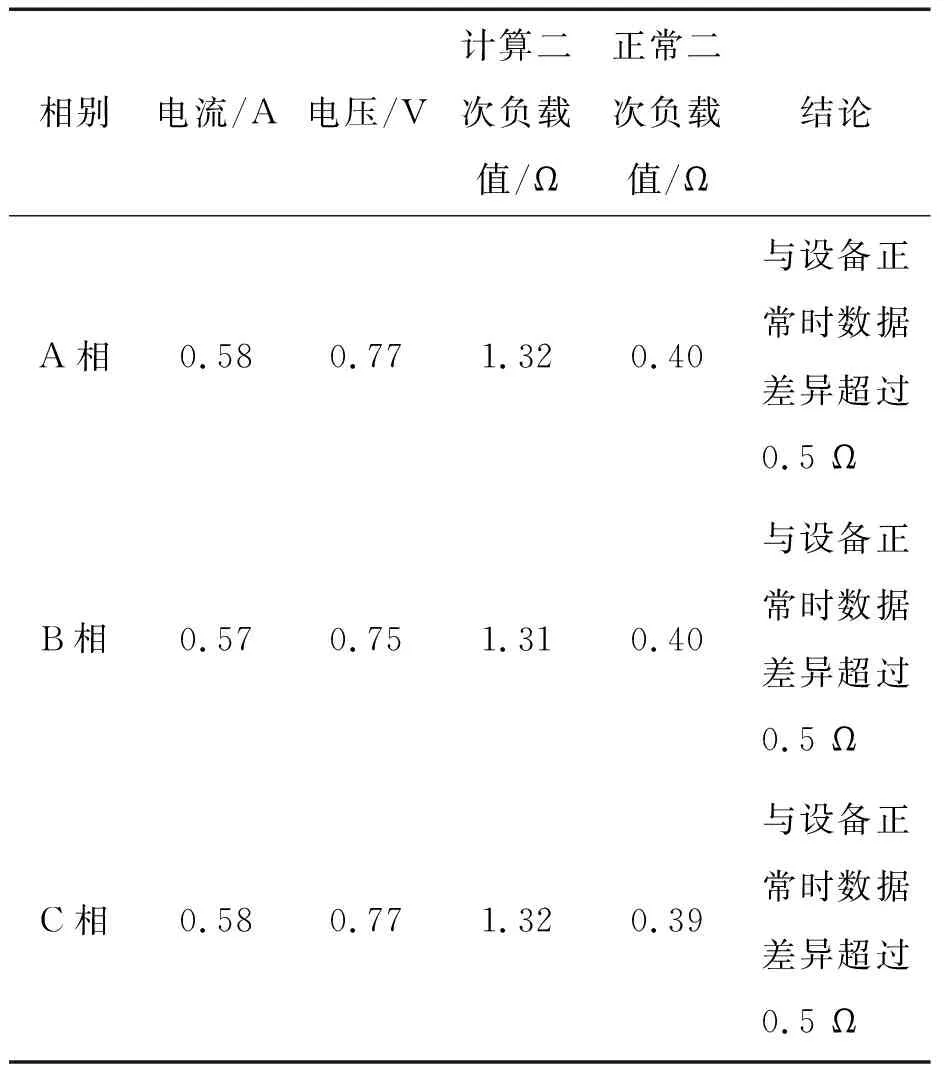

2021年6月,二次运检人员在某110 kV变电站进行二次测温巡视时发现110 kV某线N411存在隐患发热点,环境温度23 ℃,该点温度显示63 ℃,明显存在发热点,为进一步确认该隐性故障,二次运检人员利用电流回路隐性缺陷在线检测装置实测N411电流回路二次负载值,如表3所示。

表3 某线路电流回路二次负载在线实测值

该变电站110 kV某线N411电流回路正常时二次负载检测数值三相均为0.4 Ω左右,本次检测三相负载阻抗值均超过正常数据0.5 Ω以上,并且三相基本平衡,因此判定是N411电流回路虚接,进一步检查发现N411电流回路接线端子处螺丝松动,紧固后发热点消失,用装置复测电流回路二次负载阻抗值,复测值如表4所示。

表4 某线路电流回路二次负载在线复测值

从表4可以看出,复测值与正常二次负载值基本一致,电流回路恢复正常运行。

上述两个案例中,应用本文所设计装置在10 min内便可快速有效地识别出电流二次回路的隐性缺陷,相比较传统的检测方法,在效率及准确性上得到了大幅提升。

6 结 语

当电流回路存在虚接、连片裂痕等隐性故障时,常规检测方法很难对回路隐性故障进行准确的定位,并且红外测温方法无法对回路缺陷进行定量分析。为解决上述问题,基于“回路阻抗测量原理”,设计了一种电流回路隐性缺陷在线检测装置。现场应用该装置表明,装置可实现电流回路隐性故障的在线检测,辅助二次检修人员进行回路隐性缺陷的快速判断和消除。该装置在现场部署应用,可减轻二次检修人员的工作强度,提高二次设备运行的可靠性。该装置现场应用效果良好,具备在全国电力行业推广应用的价值。