储能锂离子电池制造用NMP溶剂回收工艺对比

2023-10-19李雅萱徐先华程星华宋宣

李雅萱,徐先华,程星华,宋宣

(中国电子工程设计院有限公司,北京 100142)

0 引言

在全球“双碳”共识和世界能源体系改革大背景下,储能产业大规模急速发展是世界潮流所向,也是实现“双碳”目标的硬性要求。随着能源危机和环境污染的加剧,各国政府开始大力发展新能源,以改变传统能源结构。锂离子电池具有能量密度高,循环寿命长,工作温度范围宽,放电电流大和绿色环保等优点,被广泛应用于电化学储能领域中[1]。

储能锂离子电池制造过程中主要大气污染物为N-甲基吡咯烷酮(1-methyl-2-pyrrolidone,简称NMP)的蒸气、废气。NMP 是极性溶剂,具有低毒性、溶解性强、稳定性好、可回收利用的特性,对皮肤有轻度刺激[2-3]。NMP 用于锂电池正极制浆涂布工艺的溶剂材料后,逐渐成为不可或缺的辅助材料[4]。近年来,储能锂离子电池已开始驶入增产快车道,NMP 使用量也日益增大,且价格逐渐上涨。虽然,NMP 对环境有一定的污染性,但是由于其毒性低,又可以生物降解,所以只要能够采取有效的回收工艺技术,会降低其对环境的污染程度,同时避免高价原辅料资源的浪费。

中国对 NMP 的排放有相关控制要求,如《电池工业污染物排放标准》[5]规定了 NMP 废气有组织排放浓度的限值为 50 mg/m3。随着环保意识和环保政策的不断推行,目前国内企业的最大排放量一般会达到 25 mg/m3,按体积分数则约为 6 × 10-6[6]。欧盟排放要求更为严格,是 5 mg/m3,按体积分数约为 1 × 10-6[7]。可见,对于 NMP 废气的排放要求会日益严苛。化工行业的在线数据显示,目前市场上 NMP 价格仍维持在 1.7~1.8 万元/t 的高位[8]。这表明,回收 NMP 溶剂尚存在较大的收益。相关企业进行 NMP 回收再利用也可以极大地降低运营成本。

1 NMP 回收工艺技术

在锂离子电池制造过程中,NMP 溶剂主要用于正极活性物质浆料。正极涂布工艺流程主要是利用涂布机将正极浆料、粘接剂(常用为聚偏二氟乙烯,简称 PVDF)、导电剂和 NMP 溶剂的混合物均匀涂抹在铝箔的两侧[9]。浆料涂覆完成后,湿极片进入烘干箱进行烘干。正极片烘干温度约为 85~120 ℃。这样的温度能够保证溶剂 NMP 和水分的挥发率达到 99 %,并且不会让其他物质分解或损失,而是全部留在集流体上成为正极材料[10]。烘干极片时挥发的气体被引入到 NMP 回收装置里,由此完成 NMP 气体回收。此外,由 NMP 的物料平衡分析可知,在锂离子电池正极涂布过程中,在涂布机进出口处仅有少量 NMP 挥发。烘干机内的废气通过引风机被引至废气处理设施,经处理后高空排放。由于烘干不充分等原因,有极少量NMP废气在车间内无组织挥发。

由于 NMP 的沸点较高,因此不能采用直接回收技术。按照 NMP 废气回收的技术原理一般可分为 3 种:冷凝回收、水吸收回收、转轮吸附回收。但是,采用单一某种技术,存在能耗高、排放指标不达标、NMP 回收率低等问题[11-12]。由此,采用2 种或多种回收技术相组合的方式,有助于使回收系统达到较好的节能效果、较高的回收率和更好的排放指标。笔者以锂离子电池生产中经常使用的双层挤压式涂布机为例,从回收装置原理、回收工艺过程、性能特点等几方面,对 3 种既经济又高效的NMP 溶剂回收技术进行对比阐述。

1.1 冷凝冷冻回风与水吸收排空相结合的回收技术

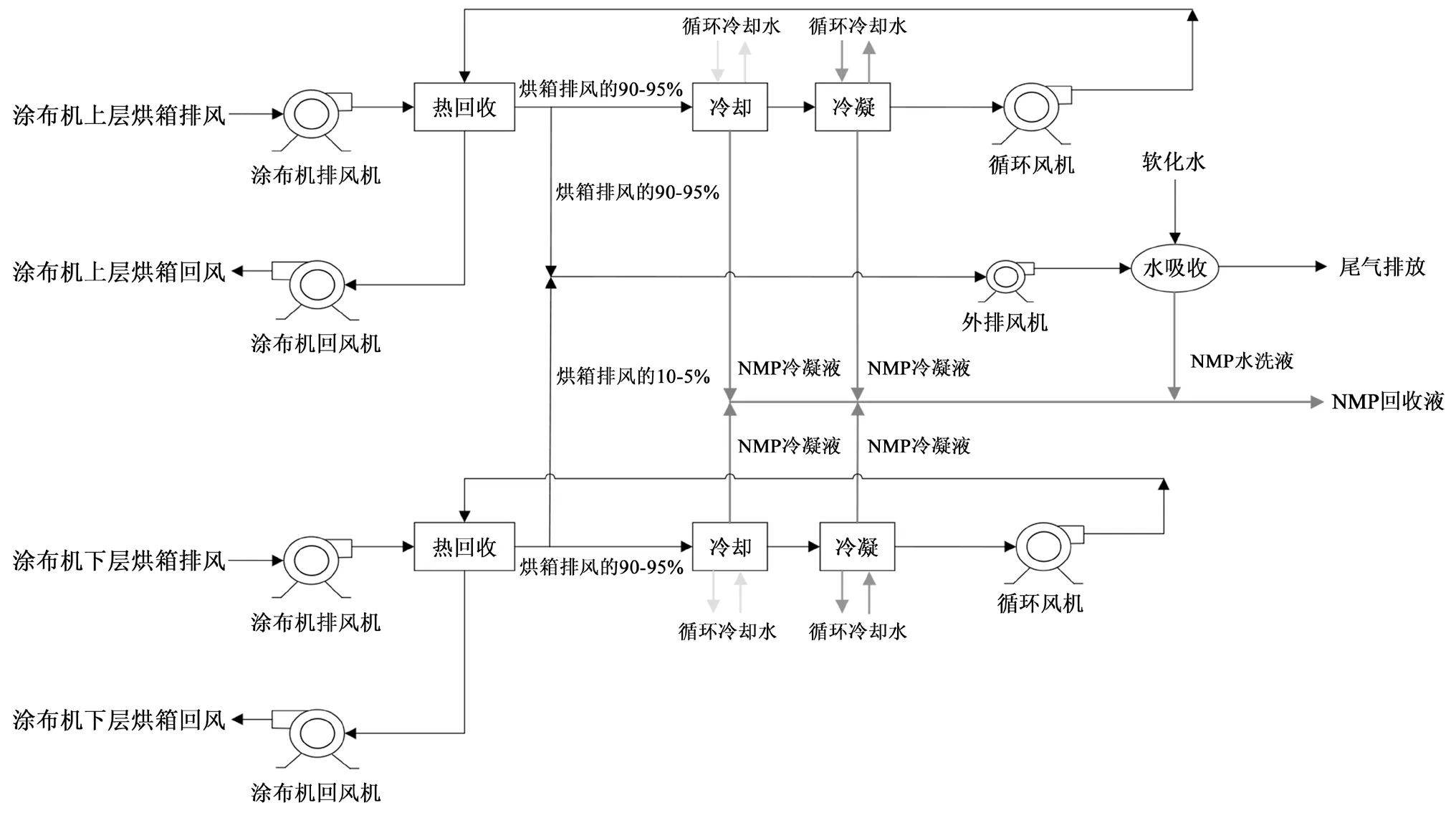

这种技术主要是利用了同一物质在不同温度下具有不同的饱和蒸气分压,而且温度越低,饱和蒸气分压越低的性质。将废气的温度逐级降低后,废气中 NMP 达到过饱和状态,就凝结析出,从而实现 NMP 与空气组分的分离。如图 1 所示,具体工艺流程为:① 将涂布机排放的高温废气由涂布机排风机送入热回收器中,与冷凝模块进行热交换。高温废气在冷凝模块内与低温冷凝液充分接触,使废气温度进一步降低。② 进入冷凝回收器的废气,开始在冷却段与循环冷却水进行热交换。③冷却降温后的废气在冷凝回收器内继续与循环冷冻水进行热交换。④ 过饱和部分的 NMP 将以液滴形式析出,而且在沉降后经回收器导流槽和排液管道排入 NMP 凝液箱中。⑤ 等待废气的温度降低,从而析出 NMP 后,体积分数占 90 %~95 % 的烘箱排风经过热回收系统升温后返回涂布机以供使用,剩余体积分数占 5 %~10 % 的废气进入喷淋吸收塔(保障涂布机负压)的多级喷淋水系统。⑥ 进入喷淋吸收塔的废气在塔内逐级与水充分接触,利用水与 NMP 之间的互溶特性将外排废气中的 NMP溶于水中,形成 NMP 水洗液,从吸收塔底部排出。⑦ 空气组分不溶于水,便从吸收塔顶部排入大气。

图 1 冷凝冷冻回风与水吸收排空相结合回收工艺流程

该技术的特点主要有以下几方面:

(1)可为涂布机提供低湿度回风。在没有额外除湿设备的情况下,回风露点在 -25 ℃ 以下,与涂布机机头机尾湿度相适。

(2)烘箱排风中体积分数占 95 % 的循环,体积分数占 5 % 的外排,所以排放总量少,排放总量控制得较好。

(3)NMP 回收效率达 99.8 %(损耗除外)。外排尾气中 NMP 的体积分数约为 2 × 10-6。

(4)回风温度可达到 93℃,涂布回风机中的NMP 体积浓度偏高,约在 2.8 × 10-4左右。

(5)设备前期购置成本低,但是冷凝所需能耗大,且后期运营成本大。

1.2 冷凝冷冻回风与转轮吸附排空相结合的回收技术

这种技术主要是利用 NMP 在不同温度下饱和度不同的特性。通过降温,使废气中 NMP 冷凝液化,从而析出 80 % 以上的 NMP,并且将大量废气回送,而将少量废气送入转轮(分子筛)吸收设备(保障涂布机负压),利用各组分分子直径不同过滤出 NMP 分子,然后将 NMP 分子吸附入转轮,反向高温解吸回送入冷凝端,达到回收与环保排放的目的。如图 2 所示,具体工艺流程为:(1)将涂布机排放的高温废气经涂布机排风机送入热回收器,与冷凝回收完成后的尾气进行热交换,而尾气升温后返回涂布机烘箱待使用。(2)废气降温后,进入冷凝回收器,使废气中 NMP 达到过饱和状态而凝结析出,形成 NMP 冷凝液。(3)细微的 NMP 液滴经除雾器捕集后也沉降到导流槽中排出。(4)冷凝回收完成后的尾气中有 90 %~95 %经尾气风机回到装置热回收器与涂布机排风进行热交换,升温后经涂布机回风机返回涂布机烘箱供循环利用。(5)冷凝后的尾气中有 5 %~10 % 进入VOC 转轮,先经过 VOC 转轮的吸附区,让吸附区的吸附剂把废气中的 NMP 吸收掉。这部分体积分数占 5 %~10 % 的废气达标后排放。其余部分再如此进入 VOC 转轮进行循环吸附,从而吸收废气中的 NMP。(6)循环的达标尾气先经过 VOC 转轮的冷却区,将高温的吸附剂冷却。(7)这部分尾气经过冷却区后,再经过导热油或者蒸汽进行加热,然后去往 VOC 转轮的再生区,对饱和或趋近饱和的吸附剂进行脱附。(8)经过再生区后的尾气含中 NMP 量较高。这部分尾气又返回冷却冷凝器前的管道,再次进行冷却冷凝,从而实现一个循环。

该技术的特点主要有以下几方面:

(1)可为涂布机提供低湿度回风。在没有额外除湿设备的情况下,回风露点在 -25 ℃ 以下,与涂布机机头机尾湿度相适。

(2)烘箱排风中体积分数占 95 % 的循环,体积分数占 5 % 的外排,所以排放总量少,排放总量控制得较好。

(3)NMP回收效率 99.5 %(损耗除外),外排尾气中 NMP 的体积分数约为 6 × 10-6。

(4)回风温度可达到 95 ℃,涂布回风机中的NMP 的体积分数偏大,约在 2.8 × 10-4左右。

(5)设备前期购置成本低,但是冷凝所需能耗大,且后期运营成本大。

(6)转轮吸附能耗高,而且部件更换费用高。

1.3 水吸收塔直排不回风的回收技术

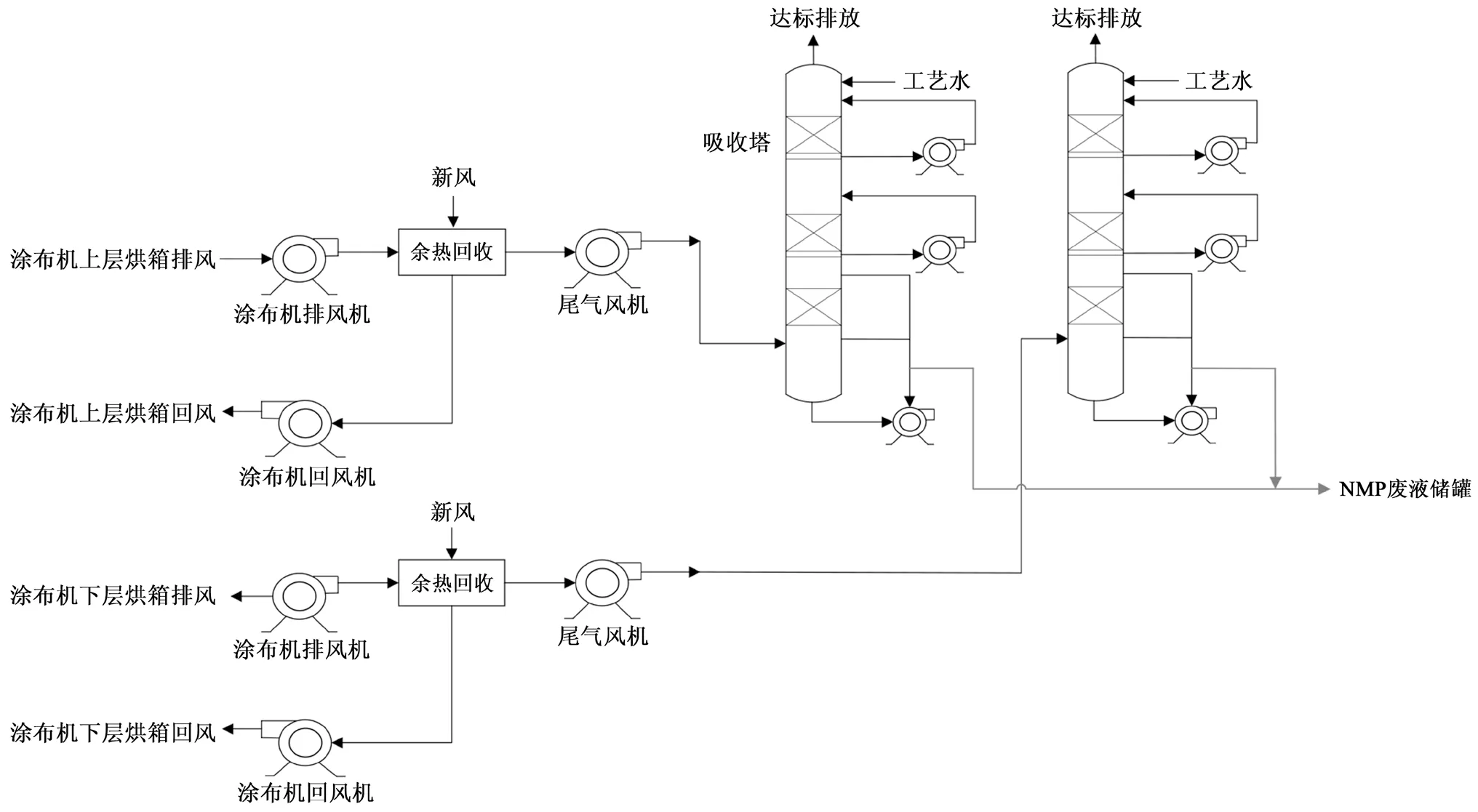

这种技术主要是利用废气中各组分在水中的溶解度不同。由于 NMP 极易溶于水,将废气与水充分接触,形成 NMP 的水溶液,然后把 NMP 回收回来。因为惰性组分(空气)不溶于水,被排入大气,从而实现 NMP 与空气组分的分离。如图 3所示,具体工艺流程为:① 涂布机正极排放的高温废气(~130 ℃)经排风机进入回收装置热回收器,与环境空气进行热交换。环境空气升温后返回涂布机烘箱等待使用,同时废气降温后进入水洗吸收塔。② 进入尾气水洗塔的废气在设备内与水充分逆流接触。废气中的 NMP 极易溶于水,形成NMP 的水溶液,从水洗塔底部排入废液缓存罐。空气组分则从塔顶排入大气。

图 3 水吸收塔直排不回风回收工艺流程

该技术的特点主要有以下几方面:

(1)涂布机排风经处理后全部排入大气。排放总量较大且不容易控制。

(2)涂布机采用环境空气补充新风。

(3)采用逐级吸收工艺。尾气排放浓度远低于国家标准。

(4) NMP 回收率在 99 % 左右(损耗除外)。

(5)回风温度可达到 100 ℃。由于回风中不含 NMP,洁净度高。回风湿度与环境空气相当。

(6)工艺流程简洁,而且设备前期投资费用、运行能耗费用均较低。

(7)废气入塔后有进一步温度调节控制装置,防止塔内废气由于温度过高在出塔后形成水雾,造成视觉污染。

1.4 NMP 溶剂回收工艺对比分析

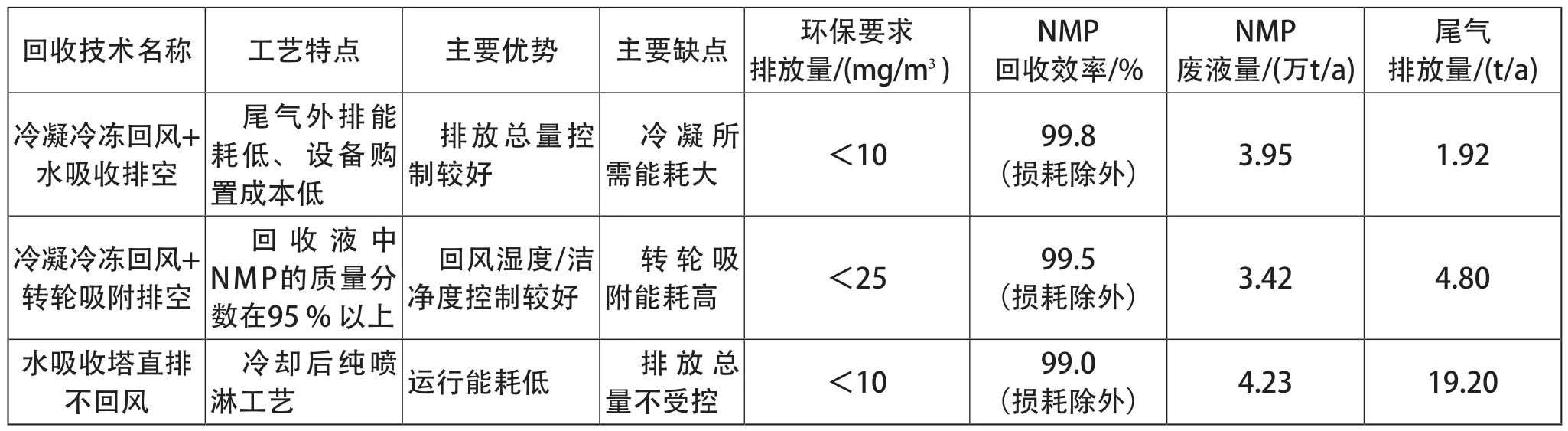

前文叙述了锂离子电池制造过程中回收 NMP溶剂的 3 种工艺。由于工艺原理不同,3 种技术各有不同的特点、优势与缺点。通过对实际项目的核算,整理出如表 1 所示对比结果。实际项目信息主要为:⑴锂离子电池产能为 5 GWh,使用的正、负极涂布机设备各 2 台;⑵ 涂布机为双层折返式,风量按照 16 万m3核算,使用导热油加热;⑶ 涂布机的回风温度大于 70 ℃;⑷ 再生回风涂布机烘箱中 NMP 的体积分数不大于 3×10-4;⑸ 每年生产300 d,每天生产 21 h。由表 1 可以看出:冷凝冷冻回风与水吸收排空相结合的回收技术具有尾气排放量低、排放总量控制较好的特点,但是冷凝所需的能耗较大;冷凝冷冻回风与转轮吸附排空相结合的回收技术具有产生的 NMP 废液量相对较少,回收液中 NMP 的质量分数在 95 % 以上的优势,但是转轮吸附所需的能耗较高;水吸收塔直排不回风的回收技术是在冷却后进行纯喷淋的工艺,且运行能耗低,但是具有产生的 NMP 废液量较多、尾气排放量也较多的不足之处。

表 1 NMP 回收工艺技术对比表

2 结论

综上所述,3 种 NMP 回收工艺技术具有不同的工艺特点和优、劣势。冷凝冷冻回风与水吸收排空相结合的回收工艺具有尾气外排能耗低、NMP回收效率较高的优势,但是冷凝所需能耗大。冷凝冷冻回风与转轮吸附排空相结合的回收工艺具有回风湿度/洁净度控制较好、产生的 NMP 废液量相对较少的优势,但是转轮吸附能耗高。水吸收塔直排不回风回收工艺具有运行能耗低,但排量总量不受控的缺点。目前,各大锂离子电池生产企业对于NMP 溶剂的回收工艺和回收设备的需求较大,需综合考虑排放标准、前期设备投资和后期运营成本等因素进行选择。