动力电池箱体CMT焊接和结构胶工艺应用

2023-10-19侯少杰

侯少杰

动力电池箱体CMT焊接和结构胶工艺应用

侯少杰

(北京新能源汽车股份有限公司蓝谷动力系统分公司,北京 102600)

根据动力电池箱体在项目开发过程中遇到的结构胶粘接机械性能失效问题,文章通过结合质量分析工具因果图(也称Ishikawa图或鱼骨图)以及工艺试验方法,对结构胶应用的关键工艺参数以及影响因素进行了分析,实现了国内铝合金动力电池箱体采用“冷金属过渡(CMT)焊接+结构胶”在动力电池箱体的技术应用。

动力电池箱体;结构胶;CMT焊接;鱼骨图

近年来,新能源汽车变得越来越流行,锂电池作为新能源汽车的主要动力已受到越来越多的关注和应用[1]。新能源汽车对动力电池密封和防水的性能要求极为重要,电池箱体作为动力电池包的重要零部件与上盖匹配形成密闭空间,与外部环境隔离用于保护电池包内部其他部件。动力电池箱体主要功能是提供包括上盖、模组、电池包断路单元(Battery Disconnect Unit, BDU)、高压连接、低压连接、热管理系统等主要内部部件的安装固定,承载着整个电池包载荷以及密封安全防护,实现电池包与整车的安装连接,并为整车提供底部防护的功能。

极狐ARCFOX电池包箱体主体采用目前国内汽车轻量化常用材料6系铝合金型材,另有压铸铝件、冷却管路等零部件。电池箱体连接工艺包括冷金属过渡(Cold Metal Transfer, CMT)焊接、激光焊接以及结构胶粘结等,上盖和底护板主体为铝板冲压,与箱体的组装工艺采用了热熔攻丝(Flow Drill Screws, FDS)[2]工艺连接。

本文结合由公司提供的N60动力电池箱体,按照铝合金多种不同连接工艺技术要求(CMT焊接+激光焊接+结构胶连接),针对样件生产的关键工序(焊接、涂胶、气密性等)进行了过程关键参数的识别和管控分析,解决了铝合金电池箱体的气密问题。在动力电池箱体“CMT焊接+激光焊接+结构胶”铝型材的技术应用中,焊接温度、铝型材的焊接应力释放、结构胶的选型、表面清洁度、烘烤温度、环境因素(温度、湿度)等对结构胶粘剂机械性能和气密均存在一定影响。本文通过对动力电池箱体结构胶和CMT焊接技术的联合应用分析,对行业内该方面的技术应用起到抛砖引玉的作用。

1 产品技术要求

电池箱体供应商根据技术部门要求开发动力电池箱体的加工工艺,并完成制造装配和出厂测试。

1.1 箱体简图及结构设计

动力电池箱体组件外观尺寸长2 088 mm,宽1 530 mm,高135.5 mm,箱体底板总成和水冷管路同时进行装配。供应商必须开发合适的工装夹具以保证装配的精度,底板之间或底板与边框之间采用结构胶连接,均用于保证箱体的气密性。

1.2 材料要求

1)箱体的铝合金材料采用极狐指定和认可的材料牌号Al 6005 AT6,成型工艺为型材拼焊;上盖材料采用Al 5754 H22,成型工艺为钣金冲压。

2)结构胶推荐3M和ITW两个牌号;要求最小抗拉强度:18.5 MPa;最小延伸率:0.7%。在加热固化工序时,必须采用合理的工装夹具和工艺参数(烘烤温度必须小于85 ℃,以避免冷却管路橡胶受损),从而保证产品的性能。组件材料性能要求如表1所示。

表1 材料性能要求

零件名称屈服强度/MPa抗拉强度/MPa断裂伸长率 动力电池箱体动力电池箱盖≥250≥165≥290≥243≥8%≥8%

1.3 箱体焊接质量要求

1)箱体的焊接部位及采用的焊接工艺应符合图样要求。

2)弧焊件的坡口尺寸应根据图纸要求严格执行。对于未规定的坡口尺寸,应执行《铝及铝合金气体保护焊推荐坡口》(GB/T 985.3-2008)[3]的相关规定。

3)除非附图中另有规定,否则不指定电弧焊接工艺。对于未做规定的按《铝及铝合金弧焊推荐工艺》(GB/T 22086-2008)[4]相关规定执行。

4)CMT焊接接头区域材料强度(包括焊道填料、热影响区域材料)大于母材强度的70%;激光焊接接头区域材料强度(包括焊道填料、热影响区域材料)大于母材强度的80%。

1.4 箱体胶粘要求

1)箱体采用结构胶胶接,其最小抗拉强度为17 MPa,在加热固化工序中必须采用合理的工装夹具和加热参数,以保证产品性能。

2)涂胶工艺必须按照图纸要求操作,包括涂胶位置、涂胶量以及胶水型号等。不得用胶水填补因焊接、装配等造成的缺陷,不得在箱体外部以及图纸要求区域外涂胶。

1.5 箱体气密性要求

满足电池气密性检测相关要求,箱体下线需做100%气密性检测,应满足电池包系统等级(IP68)测试要求,如表2所示。

表2 箱体气密要求

结构划分检测气压/kPa泄露量/Pa 箱体A腔(充气)箱体A腔(吸气)箱体B腔(充气)5-15≤40≤70≤70 液冷系统(充气)300≤70

1.6 箱体实验验证要求

通用测试要求,电池包需根据标准《电工电子产品环境试验第2部分:试验方法》(GB/T 2423.10-2008)[5]:振动(正弦)振动后满足电池包系统IP等级(IP68)的气密性要求。本文对于烟雾、防腐及禁用物质等试验要求不作讨论。

2 产品开发过程中遇到的问题

极狐动力电池箱体是国内首次使用了内、外双腔的设计结构来保证电池的密闭性要求,重要的是内腔和外腔同时密闭,在电池的使用过程中,如果发生外腔泄露或者内腔泄露,另外一腔仍然可以保证电池内部的各部件的防水保护措施。工艺方案也是在国内首次采用了动力电池箱体“结构胶+焊接”的连接方式,其中结构胶的优点包括重量轻、价格低、使用方便、机械性能优良,当它用作连接结构应力承载部件的结构粘合剂时,还具有应力分布均匀和疲劳寿命长的优点。同时结构胶还具有阻尼作用,可以达到减少振动和噪音的效果,但是,大多数结构粘合剂属于聚合物有机复合材料,对被粘结物的周围环境温度敏感,尤其是在焊接过程产生的高温对其影响较大,这就对于满足箱体的粘结性以及气密性产生了很大的挑战,具体如下。

2.1 箱体结构胶粘接强度,气密振动试验不通过

产品样件阶段进行摸底振动试验过程,发现箱体边框与液冷板的粘结机械性能不满足技术要求,边框和液冷板之间的结构胶发生脱落,严重影响箱体的结构强度。

2.2 结构胶焊接开裂,气密泄漏

CMT焊接技术是一种无焊渣飞溅的新型焊接工艺技术, 在产品设计过程考虑到传统的焊接会对箱体的结构胶性能产生影响,所以采用了新型的CMT焊接工艺。但是由于该箱体采用了CMT+结构胶两种复合的工艺,行业内CMT焊接温度结构胶产生的影响分析还需要通过试验验证进一步确定。图1为箱体边框纵梁与液冷板焊接过程中发现结构胶爆裂的现象,产生该现象的具体原因需要从工艺分析的角度进行根因分析和验证。

图1 套筒胶水开裂

2.3 结构胶结晶粘接失效,气密泄漏

结构胶在使用过程中,主要通过粘结性以保证箱体的气密性并增强结构强度。样件通过烘烤炉烘烤的目的是为了帮助胶快速固化,但不影响胶的性能。结构胶在烘烤过程中产生的结晶,相当于对结构胶加速了老化,严重影响了结构胶的性能,致使构胶粘剂物理机械性能降低和失效,如图2所示。产生该现象的原因很多,包括结构胶材料牌号、烘烤过程的温度和时间,以及焊接过程等,需要深入进行原因分析及试验验证。

图2 烘干后的胶状态

3 原因分析与试验验证

3.1 分析的工具和方法

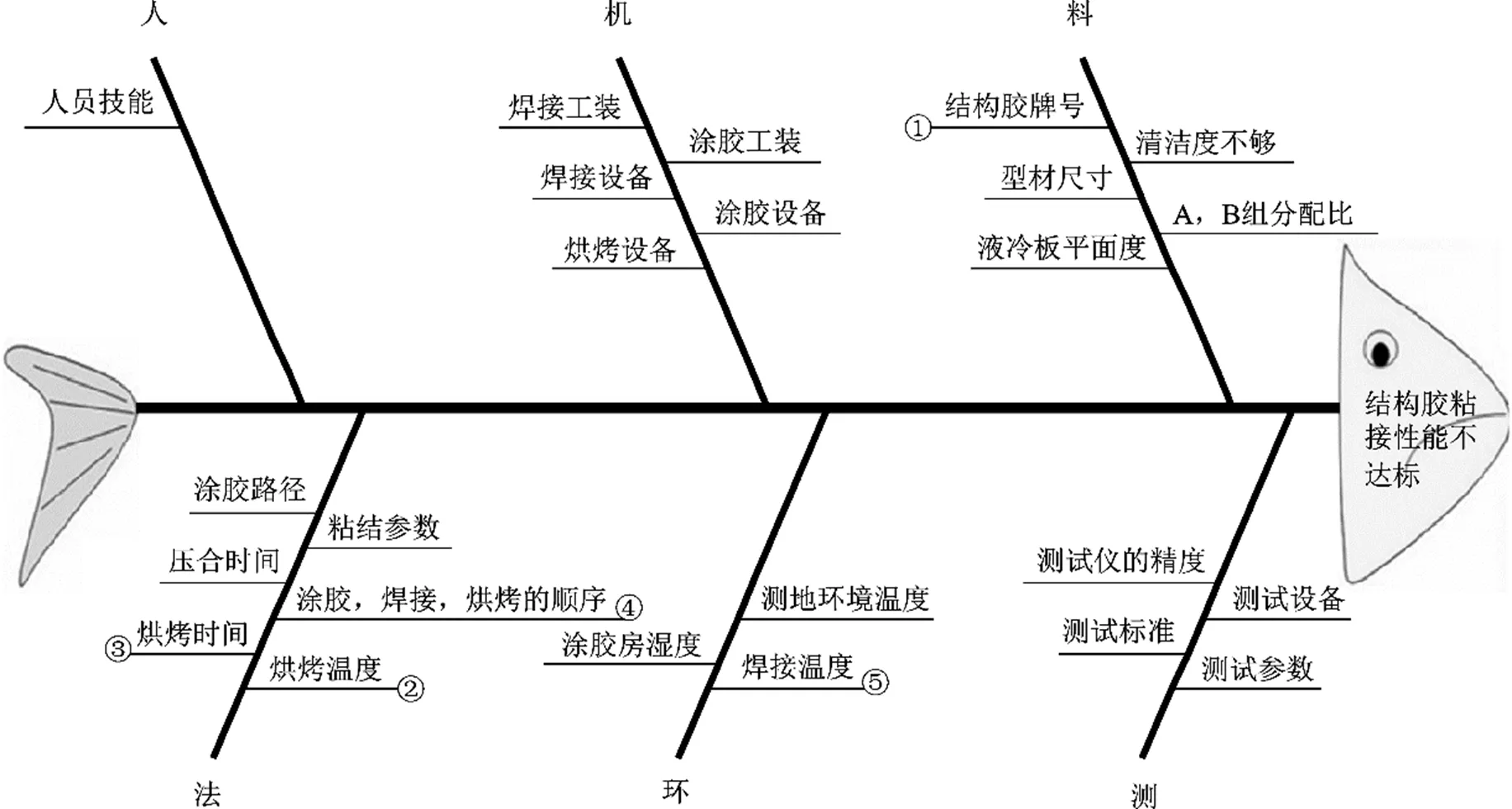

为解决动力箱体在开发过程中出现的上述挑战,项目组与箱体供应商共同成立了问题解决小组,采用鱼骨图[6]工具方法进行问题分析和相应对策的建立。鱼骨图用于问题分析,人员、设备、材料、方法、环境和测量六个因素中的任何一个都会影响产品状态。因此,确定了鱼骨图的六个因素后,使用头脑风暴方法分析了导致这些原因的每个可能因素,如图3所示。

图3 鱼骨图分析

1.人员因素

项目开发过程箱体样件生产为同一试制团队,人员数量固定且无新的成员加入,技能熟练,因此可排除人员因素。

2.设备(机器)因素

箱体的样件生产所使用的工装和设备唯一,无新的设备和工装投入,因此可排除设备因素。

3.材料因素

箱体的材料主要分为铝合金和结构胶两大类,首先是箱体的铝合金材料都是采用客户指定的材料牌号,而且样件箱体的生产都使用了统一牌号的铝合金牌号,可以排除;其次是结构胶材料,客户推荐3M和ITW 两个牌号,当前试制的样件都是采用了ITW的牌号结构胶,3M结构胶没有试制,所以结构胶牌号作为关键项需要试验验证。

4.工艺方法因素

对于样件的加工工艺,通过改善小组对失效样件的分析和现场确认,结合头脑风暴的讨论聚焦,主要锁定了烘干炉对结构胶的烘干温度和时间、生产工艺顺序、CMT焊接对结构胶粘结和强度的影响的关键因素,需要验证和确认。

小结:通过鱼骨图对人、机、料、法的分析,对影响产品质量因素的料(结构胶牌号)、工艺方法(烘干温度和时间)、生产工艺顺序以及铝合金焊接距离等关键因素结合试验验证确认。

3.2 试验验证

1.结构胶的牌号对箱体的粘结性能影响

针对样件阶段摸底振动试验中,边框与液冷板的粘结机械性能不满足技术要求,首先从“料”结构胶牌号入手进行分析,在技术文件中对结构胶使用分别推荐了3M或ITW 两种不同类型的双组分结构胶,当前发生的箱体振动结构胶脱落采用的是ITW 品牌结构胶。为了对比两种不同结构胶对气密性能影响,在相同工艺参数下分别做了不同类型结构胶气密验证,试验结论如表3所示。

表3 箱体气密性要求

箱体编号结构胶类型气密性测试结果 第1次第2次第3次 1#2#3#4#5#6#ITWITWITW3M3M3MNGOKNGOKOKOKOKNGNGOKOKOKNGNGNGOKOKOK

通过分析6台箱体使用不同类型结构胶(ITW和3M)的数据,可得出ITW结构胶比3M结构胶气密性保证方面明显较弱,因此,结构胶的选型是箱体气密性的关键因素之一。

2.结构胶烘干温度和时间对粘接性能影响

为研究结构胶烘干的温度和时间对胶的粘接性能影响,在其他工艺过程参数固定的情况下,分别对结构胶的固化温度、固化时间、清洗时间、边框与液冷板压合时间采取了以下试验:

结构胶:3M,混合比例:1:4,机器人涂胶速度:0.04~0.06 m/s;切片试样:30 mm×60 mm× 5 mm,即长60 mm,宽30 mm板厚为5 mm的板材用作焊接母材,焊丝为ER5356,直径为1.2 mm;表面清洁度:达因值40 dyn/cm,试片压紧时间:2 min;试验结果如表4所示。

表4 结构胶固化温度测试

序号固化温度/℃固化时间/min清洗时间/min压合时间/min剥离力/N结论 1#2#3#4#5#6#7#8#7080908070809080404040404040404010101012101010126669999930 07434 25331 05137 74837 04434 47533 28333 187最优

由表4试验数据可得出结构胶的固化时间为40 min、固化温度为70~80 ℃时对胶的固化状态产生的剥离力最优。

3.生产工艺顺序对结构胶的胶粘接性能影响

为验证加工工艺(胶粘-焊接-烘干)顺序对结构胶的胶粘接性能影响,采取了以下试验:结构胶:3M,混合比例:1:4,机器人涂胶速度:0.04~0.06 m/s;切片试样:30 mm×60 mm×5 mm,即长60 mm,宽30 mm板厚为5 mm的板材用作焊接母材,焊丝为ER5356,直径为1.2 mm;工艺参数:电压22 V,电流90 A,焊接速度25 cm/min,氩气流量10~20 L/min。结构胶A、B组分混合比例:1:4,表面清洁度:达因值40 dyn/cm,试片压紧时间:2 min;烘烤温度70~80 ℃,烘烤时间40 min;分别对三种不同的工艺顺序进行试验对比,试验结果如表5所示。

通过对比三种工艺(胶粘-焊接-烘干)顺序,可得出3M结构胶对于烘烤和焊接的顺序对胶粘接的性能影响力很小。

4.箱体焊接温度对结构胶的胶粘接性能影响

为了验证CMT焊缝与结构胶的距离(焊接温度)对结构胶性能影响,采取了以下试验:

结构胶:3M,混合比例:1:4,机器人涂胶速度:0.04~0.06 m/s;

切片试样:30 mm×60 mm×5 mm,即长60 mm,宽30 mm的板作为焊接基材,板厚5 mm,热处理状态为T6,焊丝为ER5356,直径为1.2 mm;工艺参数:电压22 V,电流90 A,焊接速度25 cm/min,氩气流量10~20 L/min,表面清洁度:达因值40 dyn/cm,试片压紧时间:2 min;烘烤温度70~80 ℃,烘烤时间40 min;加工顺序:结构胶粘接-CMT焊接-结构胶烘干;试验结果如表6所示。

表5 工艺顺序对结构胶粘结的影响

序号试验条件结论 1#粘接-焊接-烘烤 2#粘接-烘烤-焊接-烘烤 3#粘接-烘烤-焊接

表6 焊缝距离结构胶的数据记录

焊缝与结构胶距离/mm剪切强度/MPa标准/MPa结论 ≤1815.52、15.80、17.32 14.01、15.17、16.43、14.05≥17结构胶表面发现胶开裂,表面被烧焦 ≥2020.89、26.16、23.66、21.15、22.30、20.95、22.07≥17结构胶表面未发现胶开裂和表面烧焦

由表6试验数据分析可得出焊缝距离结构胶粘接的安全距离为20 mm,如果焊缝的起始点距离结构胶距离小于20 mm,CMT焊接的温度影响将导致结构胶开裂机械粘接结构不满足于剪切强度要求。

本节通过小组成员的头脑风暴,利用质量分析工具(鱼骨图),初步从“料”:结构胶牌号,“法”:固化温度时间、工艺顺序,“环”:焊接温度,初步锁定因素着手开始调查和分析,再通过现场试验的方法分别对以上影响因素予以确认和判断,最终通过试验数据可知结构胶牌号、固化温度、时间及焊接距离均为影响胶粘接的关键因素。

4 结论

通过以上对动力电池箱体对结构胶和CMT焊接技术的联合应用分析,建议如下:

1)结构胶牌号的选择对于铝合金的粘接很关键,建议在产品和工艺设计过程进行验证;

2)结构胶大都属于高分子有机复合材料,对被粘结物的周围环境温度敏感,开发过程需要分析和验证结构胶的固化的温度;

3)结构胶和焊接工艺的联合应用,需重点考虑焊接温度对于胶粘接性能的影响,避免焊接温度影响结构胶粘结;

4)工艺设计初期,应分析验证工艺顺序(涂胶-焊接-固化等),避免工艺顺序的不合理导致结构胶粘结失效。

[1] 李英,胡剑.基于专利分析的我国电动汽车电池技术发展趋势研究[J].科技管理研究,2015,35(19):155-158.

[2] 徐文欢,张秋花.白车身流钻螺钉参数设计研究[J].汽车工艺与材料,2017(12):38-41.

[3] 全国焊接标准化委员会.铝及铝合金气体保护焊推荐坡口:GB/T 985.3-2008[S].北京:中国标准出版社, 2008.

[4] 全国焊接标准化委员会.铝及铝合金弧焊推荐工艺:GB/T 22086-2008[S].北京:中国标准出版社,2008.

[5] 中国电工电子产品环境条件与环境试验标准化技术委员会.电工电子产品环境试验第2部分:试验方法: GB/T 2423.10-2008[S].北京:中国标准出版社,2008.

[6] 妖研,龙明彩.浅谈鱼骨图分析法在制造过程中的应用[J].机电元件,2019,39(4):48-50.

CMT Welding and Structural Adhesive Application for Power-Battery Housing

HOU Shaojie

( Beijing New Energy Vehicle Company Limited Blue Valley Power System Branch, Beijing 102600, China )

Due to the mechanical failure of structural adhesive bonding during the project develop- ment process of the extreme fox power battery case. The paper analyzes the key process parameters and factors affecting the application of structural adhesive by combining the quality analysis tool cause and effect diagram (also known as Ishikawa diagram or fishbone diagram) and the validation of process test methods. The key process parameters and influencing factors of structural adhesive application are analyzed. It realizes the technical application of "cold metal transfer (CMT) welding+ structural adhesive" in power battery cases in China.

Power battery case; Structural adhesive; CMT technology welding; Fishbone diagram

U469.7

A

1671-7988(2023)19-156-05

10.16638/j.cnki.1671-7988.2023.019.030

侯少杰(1980-),男,硕士,工程师,研究方向为汽车质量,E-mail:benjamin.hou@live.com。