汽车防弹玻璃分层失效分析与改进

2023-10-19张懿琪

王 坤,张懿琪,李 华

汽车防弹玻璃分层失效分析与改进

王 坤,张懿琪,李 华

(陕西重型汽车有限公司,陕西 西安 710043)

为提升防弹玻璃总成的使用寿命,降低防弹玻璃总成在使用过程中发花分层。文章对一款重型通用战术车辆的汽车防弹玻璃分层进行分析,通过建立故障树,运用航天质量问题处理原则“双五条”标准方法对可能存在的工艺参数因素、原材料因素、制造过程因素、外部环境因素等失效原因逐项排查确认,确定失效的主要原因为玻璃总成在高温环境下,玻璃与聚碳酸酯(PC)板膨胀系数不一样,两者之间一直在作膨胀拉伸的形变。通过优化了玻璃总成生产工艺及外部的仓储防护装备等改进措施,改进效果明显,从而提升防弹玻璃的使用寿命,提升产品的质量表现。

防弹玻璃;失效改进;故障树

汽车防弹玻璃是一种透明防弹复合玻璃组合系统,由玻璃(或有机玻璃)和优质工程塑料经特殊加工得到的一种复合型材料,通过聚乙烯醇缩丁醛(Polyvinyl Butyral, PVB)胶片在高温高压合釜聚合形成。具有重量轻、抗冲击性、阻燃性、透光性好和无飞溅等优点[1]。若防弹玻璃分层失效,将会影响驾驶员的视线,导致车辆正常行驶受阻,产生严重安全隐患。

1 汽车防弹玻璃结构及失效

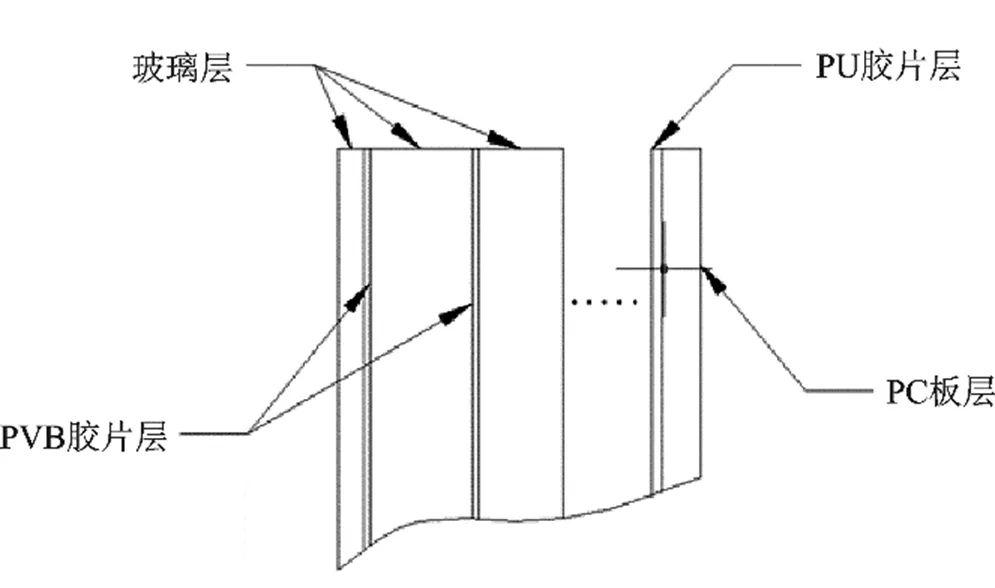

某车辆使用的防弹玻璃总成具有防护性能及电加热性能要求,按照《装甲车辆用防弹玻璃规范》(GJB 3030-1997)可防80 m处53式7.62 mm普通弹。在结构设计上,防弹复合玻璃选用四种材料组成,从外到里依次为平板玻璃、PVB胶片、聚氨基甲酸酯(polyurethane, PU)胶片、聚碳酸酯(Polycarbonate, PC)板[2],如图1所示。

图1 防弹玻璃结构图

防弹玻璃总成的安装方式为防弹玻璃带框总成通过螺栓紧固及密封条紧固到驾驶室上。防弹玻璃带框总成由防弹玻璃总成、防弹玻璃固定框及聚氨酯胶组成,防弹玻璃总成与防弹玻璃固定框通过聚氨酯胶连接,通过聚氨酯胶固化后形成的封闭整体来达到保护玻璃的要求。

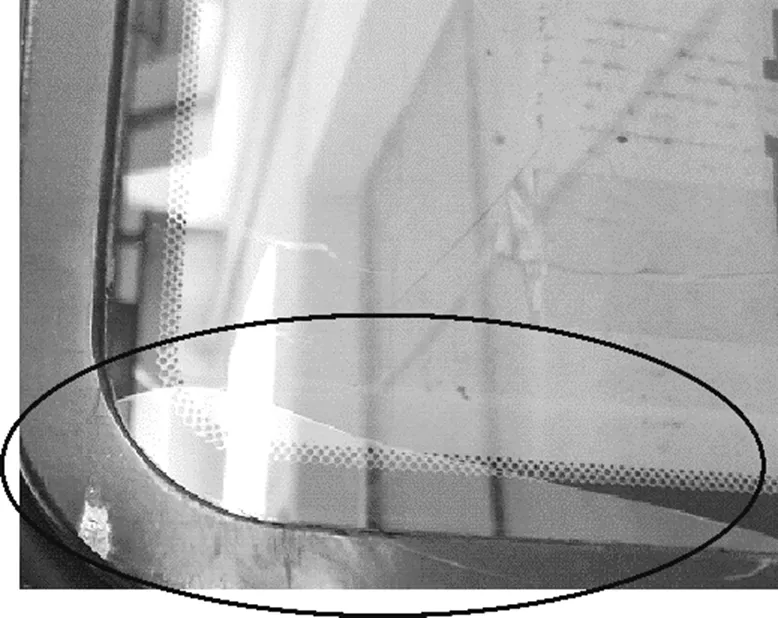

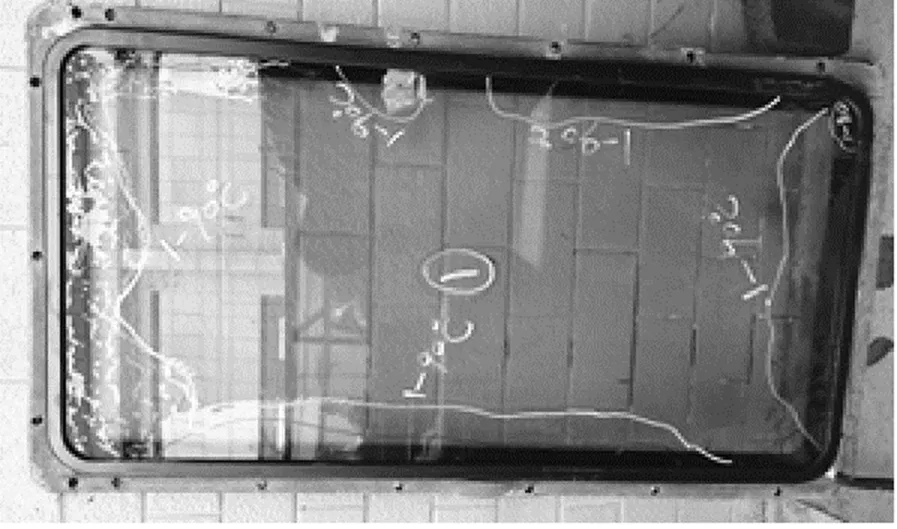

市场反馈防弹玻璃总成出现水波纹的现象,即防弹玻璃总成失效,如图2所示。经现场查看,水波纹出现在防弹玻璃下部位,分层位置处于玻璃下沿30 mm以内,若范围较大,将影响驾驶员的视线,引起客户抱怨等。

图2 防弹玻璃失效

2 防弹玻璃分层失效原因分析

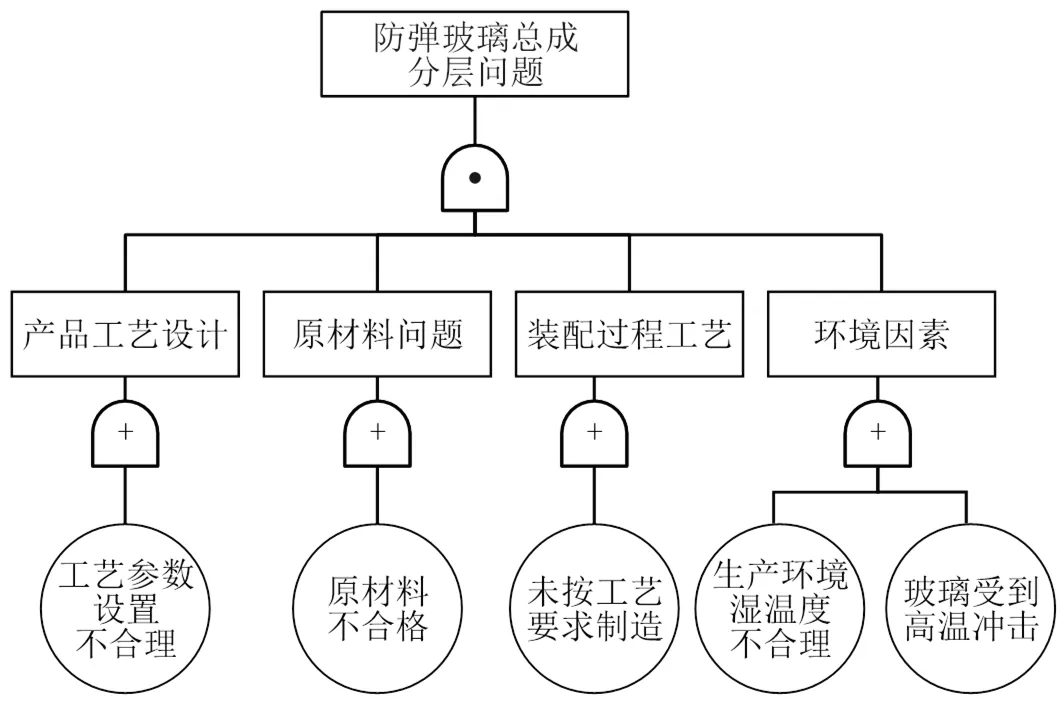

通过对防弹玻璃的失效件拆解及工艺结构确定,初步分析玻璃和PC板之间的PU夹层与相邻的材料脱层导致了分层,以玻璃总成分层问题建立故障树,如图3所示。对故障树4个底事件逐项进行梳理、分析,查找原因。

图3 故障树图

2.1 原因分析

2.1.1工艺参数不合理

根据产品结构及行业制造工艺,该产品工艺流程由预处理工序(切割、磨边和清洗干燥)、合片工序、高压釜胶合工序、铁框打胶工序、电加温接线、检验工序、包装工序七个工序构成。其中关键工序为合片工序、高压釜胶合工序及铁框打胶工序。其中,各工序的工艺参数严格按照材料的特性、使用条件的要求等因素进行设定并通过工艺方案的评审及验证。故工艺参数不合理因素可排除。

2.1.2原材料不合格

产品原材料种类有4种,分别为平板玻璃、PVB胶片、PU胶片、PC板,均采用国内外知名供应商生产的产品。按照原材料检验规程,对原材料的尺寸、厚度进行检测,结果符合要求。同时,每批次原材料随机挑选做成小样件进行相关的环境测试(耐辐照、耐热性、耐寒性、恒温恒湿等)。查看检验记录,记录完整,检验合格,可排除原材料不合格的因素。

2.1.3未按工艺要求生产制造

按照生产流程图及产品工序流程进行生产制造过程查看,其中预处理工序包含玻璃的切割、磨边、清洗和干燥。排查现场情况,操作人员严格按照作业指导书上及操作规程要求进行施工作业,符合工艺要求,生产过程记录完整。合片工序及高压釜胶合工序为关键工序,查看现有生产合片操作过程,操作符合《合片操作规程》规定,现场相关记录完整。高压釜胶合工序检查输入高压釜的运行参数,参数正确。查看生产过程记录,记录完整。

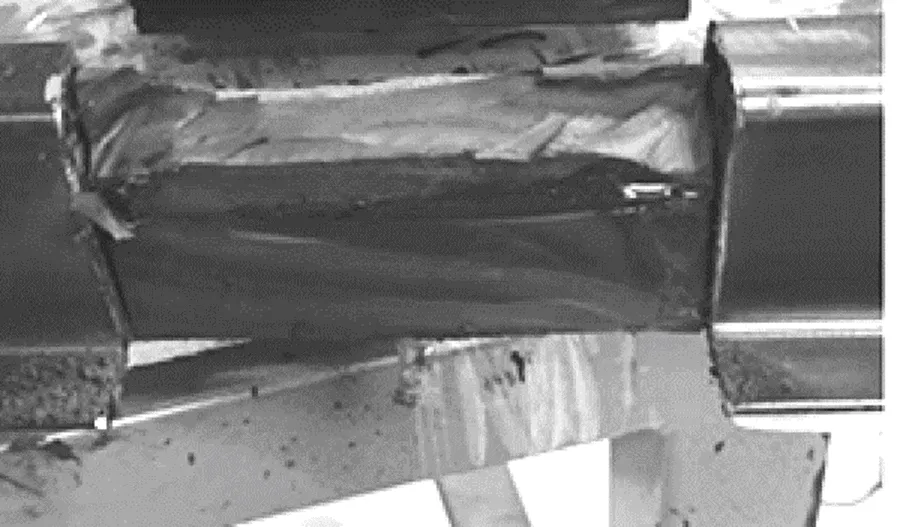

铁框打胶工序为关键工序,质量管控要点为玻璃垂直放置,单面打胶,待胶干后再人工翻转铁框打另一面胶。用聚氨酯填充胶把铁框与玻璃间隙处填充满,可对玻璃四周起到密封保护作用,也能缓解外界因素对玻璃的损害。在对问题玻璃返厂后,对前风窗玻璃故障件进行拆解,铁框拆解后发现聚氨酯胶没有将玻璃及边框间的间隙完全填满(见图4),铁框内侧进水锈蚀,整体打胶过程存在不符合打胶流程文件要求的情况。故此因素不可排除。

图4 失效件拆解图

2.1.4生产环节温度和湿度超标

工艺文件对合片室的温度和湿度参数进行了规定:1)温度要求:温度控制在20~25 ℃;2)湿度要求:相对湿度控制在18%~28%;3)温、湿度监控周期4 h。经查看,故障产品《合片班生产日报表》中对合片室温度、湿度、清洁度项目的记录完整,且都符合设定的参数要求,此因素可排除。

2.1.5玻璃受到高温冲击影响

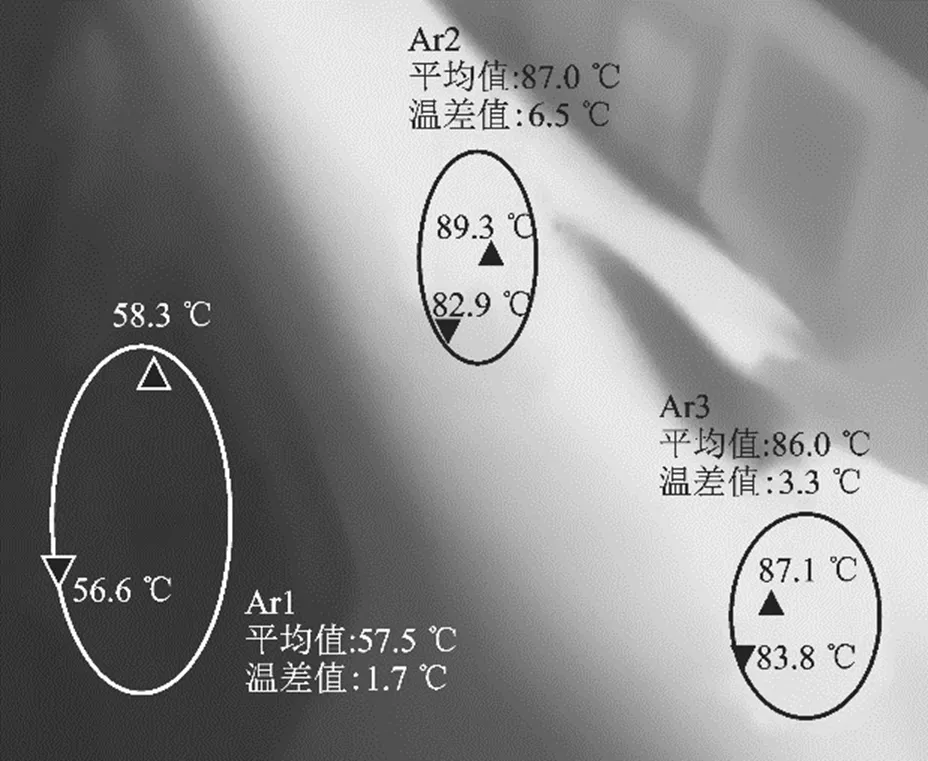

按照防弹玻璃设计要求和GJB 3030-1997要求,玻璃在(70±2)℃的高温内放置24 h后,超出边部15 mm的部分无明显变化(参考GJB 3030-1997的第3.6.3条),视为合格产品[3]。在环境温度达到80 ℃的时候,PU胶片就会开始软化,若环境变化高温天气,车辆在室外暴晒后,密封的车内温度可达到80 ℃以上,见图5。

图5 实车测量温度图

为了验证产品高温环境对玻璃的脱层影响情况,通过对原材料及总成针对环境温度不同进行验证。其中,对原材料玻璃和PC板在不同温度下的伸缩性对比测试结果如表1所示;玻璃总成不同环境温度的变化如表2所示;高温测试试验结果如图6所示。

表1 玻璃及PC板在不同温度下的伸缩比

试验样品试验温度/℃参数原始尺寸/mm试验1H/mm试验2H/mm试验3H/mm试验4H/mm 玻璃170长500.2500.2500.2500.2500.2 宽500500500500500 PC板1长498.80499.00499.32499.70500.10 宽499.20499.30499.66499.98500.60 玻璃280长500500500500500 宽500500500500500 PC板2长500.0500.3500.7501.2501.8 宽499.5499.7500.3500.9501.4 玻璃390长499.8499.8499.8499.8499.8 宽500500500500500 PC板3长500.5500.9501.6502.2502.6 宽499.30499.62500.50500.96501.40

表2 玻璃总成不同环境温度的变化

样品序号样品原始状态耐热性试验后实验参考表标准 70 ℃80 ℃90 ℃ 1号已装车辆拆卸件,试验前已分层 原分层区域面积扩大,出现新的分层区域各分层区域面积继续增加破坏性试验,依据PU胶片软化温度计车内最高温度设定 2号已装车辆拆卸件,试验前未分层 出现大面积分层区域各分层区域面积继续增加 3号新生产件 出现轻微分层区域,距离边界9 mm原分层区域面积增加,出现新的分层区域 4号库存产品,未装车,未分层无明显变化,未分层 GJB 3030-1997 5号新生产件无明显变化,未分层

通过对原材料及玻璃总成不同环境下的变化率进行试验,环境温度的变化将会导致玻璃分层问题的发生,玻璃受到高温冲击影响因素不可排除。

2.2 定位结果

玻璃总成装车后,因环境温度较高,整车驾驶室内部温度更高(夏季高温,驾驶室内部温度可高达86 ℃),防弹玻璃总成在高温存储放置环境下,因玻璃与PC板膨胀系数不一样,两者之间一直在作膨胀拉伸的形变。同时,因PU胶片固有属性,在温度高于80 ℃后会开始发生软化,直接影响PU胶片的粘接性能,致使玻璃、PU胶片、PC板三者受力拉伸变形,玻璃框聚酯胶填充不满,未能有效的对边框及边缘进行保护,从而在玻璃边缘部位开始缓慢的出现分层现象。

3 采取的措施

3.1 更改打胶工艺

增设升降机设备及订做玻璃带框总成摆放架子,将打胶工艺从双面变更为一次性单面,减少打胶过程中的翻转。前期打胶工艺为玻璃垂直放置,单面打胶,等待胶干后再人工翻转铁框打另一面胶,此工艺及设备存在铁框与玻璃腔聚氨酯填充不满的风险,如图7所示。现更改为使用升降设备,玻璃水平放置一次性完成打胶,可有效观测打胶的饱满程度,减少胶体流动胶内形成空腔的风险。同时针对铁框打胶工艺进行论证细化,修订完善铁框安装工序流程文件。

图7 整改件拆解图

3.2 增加防护设备

参考GJB 3030-1997第5.3.2条的产品储存环境尽量保持通风、干燥、阴凉[4]。针对出现夏季温度过高的不确定因素,在车辆存储高温环境下,防弹玻璃增加遮阳防护板,如图8所示。防护板上具有反光膜,避免阳光直射,有效防止太阳照射升温,以避免车内温度过高。同时在该车型的使用说明书上明确告知用户的仓储环境要求,避免长时间高温环境暴晒。

图8 遮阳罩示意图

4 措施验证

1)对更改打胶工艺后的玻璃带框总成进行拆解,边框与玻璃间聚氨酯填充完整,无空腔等缺陷,玻璃与铁框之前牢固可靠。2)通过对整车玻璃总成增加遮阳防护板,在同样的外界环境下,驾驶室内部温度由原来的89.3 ℃降低为60.4 ℃。有效的降低了驾驶室内部温度。3)经统计,更改打胶工艺,增加遮阳防护板的玻璃总成大幅度降低了玻璃总成的分层现象数量。

5 结论

通过对车辆防弹玻璃总成分层问题的相关因素进行分析,确定了防弹玻璃总成分层的内外部失效原因,采取了合理有效措施进行改进并验证。通过改变打胶工艺,有效提升了防弹玻璃总成铁框与玻璃形成的腔的聚氨酯填充。通过对整车玻璃总成增加遮阳防护板,有效的缓解了外界因素对玻璃的损害,降低了防弹玻璃分层的概率,提升了防弹玻璃总成的寿命,提高客户满意度。

[1] 刘星星,段国伟,张光宇.一种防弹玻璃密封结构的研究[J].汽车实用技术,2019,44(3):142-143,158.

[2] 孟秀华,庞晓光.防弹玻璃探索研究与实践[J].中国科技纵横,2021(10):55-56.

[3] 刘正.不同聚碳酸酯(PC)层合结构对防弹玻璃性能影响的研究[J].玻璃与搪瓷,2016,44(1):14-19,36.

[4] 孟兴蛟.防弹玻璃应用浅析[J].建材发展导向,2016, 14(12):57-59.

Analysis and Improvement on Delamination of Automotive Bulletproof Glass

WANG Kun, ZHANG Yiqi, LI Hua

( Shaanxi Heavy Duty Automobile Company Limited, Xi'an 710043, China )

In order to improve the service life of bulletproof glass assembly and reduce the blooming and delamination of bulletproof glass assembly during use. This paper analyzes the delamination of the bulletproof glass of a heavy general tactical vehicle and establishes a fault tree, and uses the "double five" standard method of the aerospace quality problem handling principle to check and confirm the possible causes of failure, such as process parameter factors, raw material factors, manufacturing process factors, external environmental factors, and so on.The main reason for determining the failure is that the expansion coefficient of glass is different from that of polycarbonate(PC) board at high temperature, and the deformation of expansion and stretching has been carried out between them. By optimizing the glass assembly production process and external storage protection equipment and other improvement measures, the improvement effect is obvious, thus improving the service life of bulletproof glass and improving the quality performance of products.

Bulletproof glass; Failure improvement; Fault tree

U469

A

1671-7988(2023)19-133-05

10.16638/j.cnki.1671-7988.2023.019.026

王坤(1990-),男,工程师,研究方向为产品失效及改进,E-mail:414235920@qq.com。