一种纯电中巴车身闭环结构设计

2023-10-19江华德

江华德

一种纯电中巴车身闭环结构设计

江华德

(厦门金龙汽车车身有限公司,福建 厦门 361023)

针对客车车身安全性能补强方案冗余和纯电中巴车身轻量化需求之间的矛盾,结合冲压件在纯电中巴的应用限制,提出上部冲压件和底部桁架结合的新型承载中巴车身结构。通过车身整体结构方案的构造,并以中门后立柱所在闭环为研究对象,对其截面及结构进行设计和优化。最后,为验证新闭环上部结构性能,建立了方钢闭环方案,并对比了两种闭环模型上部结构对应的重心和质量。结果表明,冲压件构成的上部闭环结构,对比传统方钢的闭环方案,实现了车身结构的减重和重心位置降低。所研究的纯电中巴车身采用多个新型闭环结构,实现了车身轻量化和安全性能的提升。

纯电中巴;承载车身;冲压件;新闭环结构

一项针对客车交通事故的调查显示事故以碰撞、坠崖和侧翻为主,而侧翻事故所占比例不低[1]。提升车身安全性能可以减少侧翻时人员的损伤,经研究侧翻时车身的安全性能与梁骨架的截面形态、厚度以及材料属性相关[2]。传统的方钢骨架蒙皮车身往往通过“叠料”方式来实现补强,即采用多根方钢并管焊接或加大材料规格[3]。然而,该种补强方案带来的影响是材料的冗余度大,且受到方钢规格制约其优化空间有限。随着纯电中巴的应用及推广,提高车辆续航里程迫切需要车身实行轻量化设计[4-5]。由冲压件构成的车身因其结构富有更多的设计和优化空间有助于车身性能提升和轻量化设计需求,已被应用在中巴车上。

然而,目前市场上冲压车身的中巴均为非承载式车身结构,由于车架纵梁及地板横梁的存在使得这种冲压车身整车重心偏,而重心的高低影响着车身侧翻安全性能。此外,纯电车电池包布置时受到底盘车架横向宽度限制无法完全藏于车身内侧造成电池包外露、整车姿态差问题,导致冲压件鲜有在纯电中巴车身上应用。为获得冲压件在纯电中巴车身上应用满足车身安全性能和轻量化需求,本文对上部冲压件与底部桁架总成的新型承载中巴车身结构展开研究。

1 新型闭环结构研究

1.1 车身整体结构方案

为保证车身侧翻时具有较好的上部结构强度,车身结构从前到后设计分布几个环形结构,依次为前围A柱所处封闭环、B柱“U”形环、中门后立柱封闭环、后轮包所处“U”形环以及后围所处尾部封闭环。每个环形结构其上部结构主体均为顶部横梁及两侧的立柱组件构成的冲压件并通过连接件搭接。这几个环形结构通过窗框上下横梁实现车身上部笼式承载。

由于侧翻时车身上部结构吸能占比较大,底部结构吸能占比较小,底部结构在保证基本的刚强度性能时,在车身框架设计初期可视为一个封闭桁架,并在桁架两侧搭接横梁与车身其他总成实现连接。而封闭的桁架主体则实现纯电底盘系统的匹配。由此新型承载纯电中巴车身,就由上部冲压件结构和底部桁架总成结构构成。

1.2 关键闭环结构设计

出于安全防护考虑,纯电中巴车型中段往往布置多个电池包,因此,中门后立柱所在闭环结构的设计尤为重要。

在中门后立柱封闭环截面构造时,将侧围立柱内板和侧围立柱外板断面均按“几”型设计并构成截面闭环,通过截面尺寸调整可实现侧围立柱需求的惯性矩以提升侧围立柱的刚度。而顶盖横梁也采用“几”型截面设计,并使其截面中心线与左右两侧立柱内板的截面中心线分别上、下贯穿对齐。

由于侧翻碰撞时,侧围立柱及顶盖横梁等部位往往较为薄弱[6],只有具备较高的刚度和强度抵抗变形才能确保车内有足够的生存空间。为了保证车身触地位置的刚度,可将中门后立柱内板分为三段,通过上端零件的加厚及结构特征设计实现局部加强,形成以中门后门框上内板、中门后门框中内板及中门后门框下内板构成的中门后立柱内板组件。对于中门框后立柱外板,若采用中门后立柱内板同样的分段方案,则中门框存在可见焊缝影响外观且分段会增加焊接工作量。此外,为避免点焊连接不连续造成刚强度下降,采用整体式冲压外板可以有效规避分段的不足。为此,将中门前立柱外板、中门后立柱外板、中门上横梁外板及中门门槛外板合并为一个中门框外板,体现门洞外板的整体性。在中门外板上方两侧,通过增加上部加强板实现与顶盖横梁的连接,并在中门框外板中段及底部,根据两侧窗框上下沿横梁位置增加相应的补强板,各零件间通过点焊实现中门框外板总成的拼接。

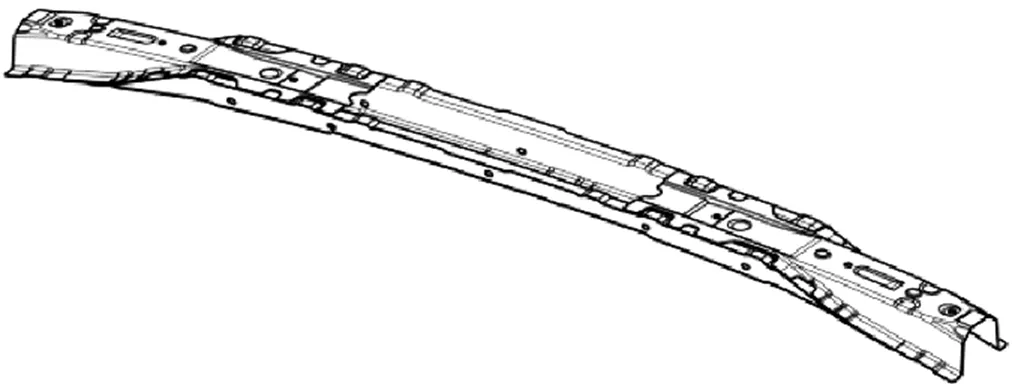

由于底部桁架两侧方钢横梁与上部冲压件立柱之间属于厚薄板连接,为此通过设计连接件,一端与侧围立柱通过点焊连接,另一端与方钢横梁通过二保焊连接,如图1所示。最终,桁架横梁及两侧连接件与上部冲压件的“U”形环,构成了中门后立柱完整的闭环结构。

1.3 闭环结构关键零件优化

在上述的中门后立柱闭环结构中,为降低上部结构重心位置,须对顶盖横梁结构进行优化。即顶盖横梁“几”形结构两侧与顶盖横梁连接板搭接处减少截面深度,仅保留其中段的截面深度不变,截面减少的结构在横梁连接板上进行补偿。

对于顶盖横梁连接板,则按自对称结构进行设计实现顶盖横梁两侧左右件共用,其截面尺寸从“几”形变化为“一”,大截面端实现横梁连接板与中门框外板后连接板或左侧围立柱外板的搭接,小截面端实现顶盖横梁上部的封闭。经过结构优化和重组,原“几”形结构的顶盖横梁以顶盖横梁组件形式呈现,其构成为顶盖横梁主体、左侧横梁连接板和右侧横梁连接板,如图2所示。

图2 优化后的顶盖横梁组件结构示意图

2 新闭环上部结构性能验证

2.1 方钢闭环方案构造

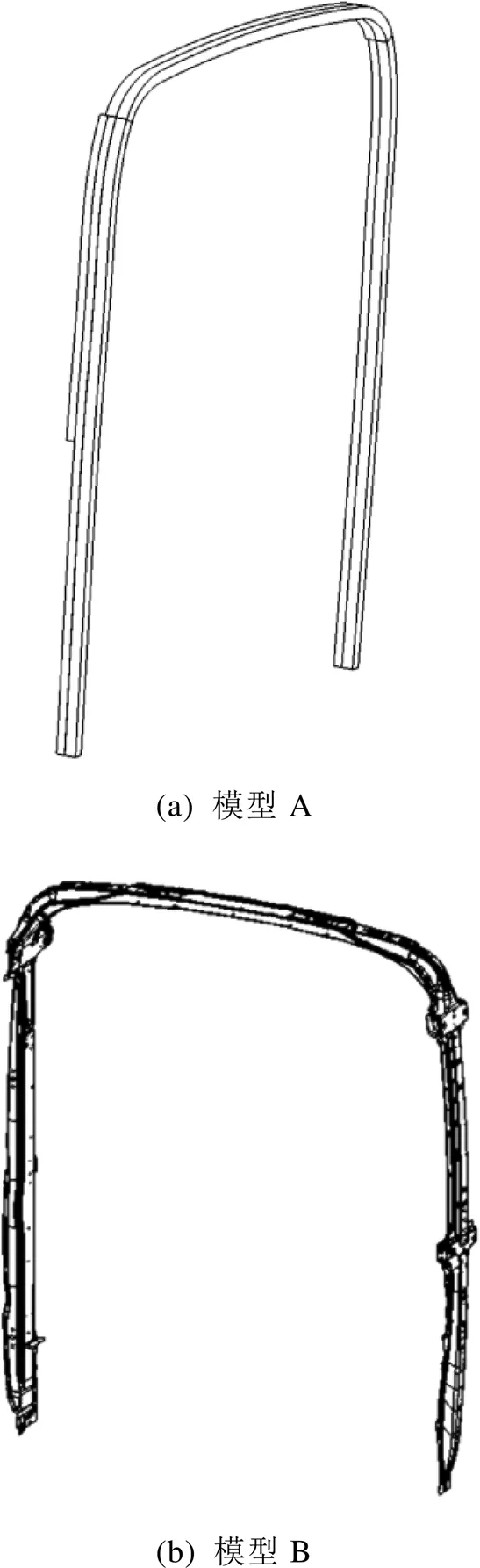

中门后立柱冲压件的环形结构经过上述设计和优化,已完成“U”形环的上部构造即图3的模型B。为了验证其性能和轻量化指标,在中门后立柱所在位置采用方钢骨架对该“U”形环进行等效设计,赋予其客车骨架中门常用规格即中门后立柱采用规格为40 mm×30 mm×2.0 mm与40 mm× 40 mm×2.0 mm并管焊接、相邻后窗框立柱采用40 mm×30 mm×2.0 mm的短管进行补强,左侧围立柱也为40 mm×30 mm×2.0 mm与40 mm×40 mm× 2.0 mm并管焊接,顶部横梁则采用两根相同的 40 mm×40 mm×2.0 mm方钢进行并管焊接。中门后立柱的“U”形环,经过方钢方案构造即图3的模型A,两种模型结构如图3所示。

图3 两种“U”形上部结构示意图

2.2 两种闭环结构参数对比

为验证冲压件构成的新闭环结构性能,选取中门框后立柱位置所在闭环的上部结构,对比图3中两种模型的重心及质量差异,如表1所示。从对比结果可以看出,冲压件构成的上部环形结构其重心同比方钢方案低且质量更轻。

表1 中门框后立柱上部结构重心及质量对比表

模型A(常用方钢规格)模型B(冲压件)差值(A-B) 重心/mm1 290.521 158.05132.47 质量/kg32.6427.035.61

若采用非中门框处的环形骨架规格,即两侧立柱均采用单根60 mm×40 mm×2.0 mm、顶盖横梁采用单根50 mm×40 mm×3.0 mm的规格,此时图3两种模型的重心及质量对比如表2所示。仅从结果看,模型A采用单根方钢的方案其质量比冲压件方案低,但重心位置仍无法降低。

表2 模型A参数变更对应两种模型重心及质量对比

模型A(其他方钢规格)模型B(冲压件)差值(A-B) 重心/mm1 323.1011 158.05165.051 质量/kg20.2827.03-6.75

为了评估顶盖横梁方钢规格对质量和重心位置的影响,保留左右立柱单根60 mm×40 mm× 2.0 mm规格,顶盖横梁则采用单根不同规格,此时上部“U”形结构对应图3中模型A的重心及质量对比如表3所示。

表3 不同顶盖横梁规格模型A重心及质量对比表

名称参数 方钢规格/mm50×40×3.050×40×2.040×40×2.0 重心/mm1 323.111 224.721 193.36 质量/kg20.2817.8917.27

经过表3分析可以看出,顶盖横梁方钢规格尺寸越小其重心位置越低,但是以上几种状态为非门洞处的“U”形结构,其重心位置均比表1中使用冲压件的模型B高。由于使用方钢结构的车身其在前门、中门以及前后围合拼处均使用多根方钢并管拼接以保证车身性能,且本项目研发的车身后轮对应顶盖位置设有天窗开口需要加强,因而并未有单根方钢的环形结构应用场景。由此可见,中门框后立柱处的上部“U”形结构,与相同位置采用方钢方案进行对比,采用冲压件的结构设计其实现了减重和重心位置的降低。

3 结束语

本文从纯电中巴对车身安全性能和轻量化需求着手,结合冲压件可设计性和优化空间好的特点,对中门后立柱闭环结构进行设计和论证,得出冲压件构成的闭环上部结构具备重心低和质量轻的优点。回顾车身整体方案,对于其在纯电中巴上的应用有以下几个意义:

1)车身上部结构采用多个冲压件的环形结构有助于车身轻量化,提高纯电车续航里程;

2)底部平台采用桁架结构,与上部冲压件主体构成了新型承载车身结构,降低了整车的重心,提高了纯电车的安全性能;

3)桁架底部平台,匹配纯电中巴底盘,避免电池包外露以及整车姿态差问题。

[1] 白芳华,王若璜,颜长征.营运客车交通事故特征研究与分析[J].汽车实用技术,2021,46(12):206-210.

[2] 高轶男,巩建强.客车侧翻结构安全性能试验和优化研究[J].公路与汽运,2022(2):1-4,7.

[3] 朱铭.全承载式电动客车车身结构设计研究[J].科技创新与应用,2020(28):84-85.

[4] 韩刚.纯电动客车车身结构设计及强度分析[J].黑龙江科学,2022,13(2):1-3,6.

[5] 翟慧颖,胡新.电动汽车车身轻量化技术研究[J].时代汽车,2023(10):107-109.

[6] 徐晓芳.客车上部结构侧翻安全性研究[D].西安:长安大学,2018.

The Design of a Closed-loop Structure for Pure Electric Midibus Body

JIANG Huade

( Xiamen Golden Dragon Autobody Company Limited, Xiamen 361023, China )

Because of the contradiction between the redundancy of the bus body safety perfor- mance reinforcement scheme and the lightweight demand of pure electric midibus body, as well as the application limitation of stamping parts in pure electric midibus, a new load-bearing midibus body structure based on upper stamping parts and bottom truss is presented in this paper. The overall structure scheme of the body is constructed, and the section and structure of the closed-loop structure where the rear pillar of the passenger door located are designed and optimized. Finally, to verify the mechanical properties of the new closed-loop structure, a square steel closed-loop structure is established, then the center of gravity and quality corresponding to the upper structure of the two closed-loop models are compared. The results show that the upper closed-loop structure composed of stamping parts can reduce the weight of the body structure and reduce the height position of the center of gravity compared with the closed-loop scheme of traditional square steel. The pure electric midibus body studied adopts a number of new closed-loop structures, which realizes the lightweight and safety performance of the body.

Pure electric midibus; Load-bearing body; Stamping parts; New closed-loop structure

U462.1

A

1671-7988(2023)19-108-04

10.16638/j.cnki.1671-7988.2023.019.021

江华德(1986-),男,硕士,工程师,研究方向为车身及零部件结构设计,E-mail:307173732@qq.com。