固化剂处理对路基淤泥土力学性能的影响研究

2023-10-18张文轩

张文轩

摘要:为了探究固化剂处理对路基淤泥土力学性能的影响研究,使用符合标准的土体样本,采用分层击实法,进行路基淤泥圆柱土样的击实处理,设计固化剂的掺入量分别为0.3kg/m3、0.5kg/m3、0.7kg/m3。将素土样品作为对照组,确定试验样品的达到最佳含水率后,在其中掺入8%水泥与固化剂,制作试验样品。设计试验样品的无限抗压侧试验、弯沉试验。试验结果显示:实验I组、实验II组、实验III组、对照组样件无侧限抗压值、弯沉值测量结果中,只有实验II组样件无侧限抗压值、弯沉值满足需求,实验I组、实验III组存在不符合标准的样件,对照组样件几乎全不符合标准。由此可见,在固化剂掺入量为0.5kg/m3时,可以在提高路基无侧限抗压值的基础上,控制路基在施工后发生沉降。

关键词:固化剂处理;基本土性;力学性能;淤泥土;路基

1 工程概况

本文此次研究的工程项目为某道路工程二期Ⅱ标段,施工范围为K4+550~K6+165。路线全长1.615km,为城市主干路,工期要求18个月。原设计的路基施工,采用路基宕渣填筑,厚度不小于120cm[1]。

根据施工现场实际情况可知,场地内人工填土分布广泛,主要分布于冲海积平原区表部。冲海积平原区填土以化工厂废弃土为主,棕黄色、灰绿色。软塑近流塑状,极具浓烈臭味,含有重金属元素,层厚变化极大,厚度约为1.5~12m,物理性质极差,为近5年堆填。2019年该厚层填土向道路两侧摊薄,现状路基范围内填筑厚度约1.5~2.5m。采用路拌固化土方式进行路基填筑,填筑厚度2m。

2 固化处理方案确定

固化土路基技术是一项新型的技术,是提高固化土承载力、固化土路基中的主要技术。为提高路基淤泥土上部路段施工的规范性,一般采用固化剂进行路基淤泥质土的固化处理[2]。

在深入此工程项目的实际调研中发现,此工程项目作业面所在位置的土体含水量较高,截至目前已经高于规范值。当施工中对应的地基属于粘性土,且土体的含水量大于最佳含水率时,压路机从上面压过时,土体将产生一个下沉并回弹的趋势,导致固化后的土体综合承载性能呈现显著的下降趋势[3]。而要提升工程质量,需要解决施工中的路基淤泥土固化问题。

为落实此方面工作,本文将在此次研究中,以K4+800~K4+960段路基为例,开展固化剂处理对路基淤泥土力学性能的影响研究,旨在通过此次设计,实现对路基淤泥土对应路段施工全过程的优化,全面提升工程质量。

3 样品制备与试验方法

3.1 样品基本土性分析

为固化剂处理对路基淤泥土力学性能的影响,开展相关研究前,应先进行试验样品制备,为排除相关因素对试验结果的影响。试验前,进行样品基本土性的分析[4]。

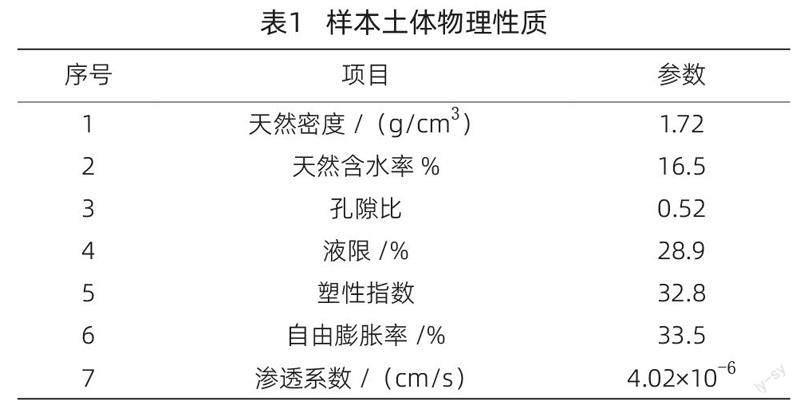

3.1.1 样本土体物理性质

根据实际情况,选择路基施工段淤泥土为样本,样本基料为粉质黏土,对土体外观进行分析发现,对应的土体样本呈黄褐色、黄色,对土体物理性质进行分析,相关内容如表1所示[5]。

3.1.2 体中的矿物质类型与含量

采用筛分法、密度计测量法,进行施工区域试验样品土体颗粒的检测,检测后发现样品土体中的颗粒主要包括粉粒与黏粒,前者粒径在0.002~0.025mm范围内,含量约为17.8%,后者粒径<0.002mm,含量约为62.4%[6]。对土体中的矿物质类型与含量进行分析,相关内容如表2所示。

3.2 试验样品制备

在上述内容基础上,进行试验样品的制备。在此过程中,使用符合标准的土体样本,采用分层击实法,进行路基淤泥圆柱土样的击实处理。

为排除外界因素对实验结果的影响,在制作试验样品时,将设计所有样品的高度设为100mm、直径设为50mm。为优化路基淤泥圆柱土样的力学性能,选择固化剂作为路基淤泥圆柱土样固化处理中的主要外加试剂,将固化剂掺量作为处理过程中的变量。

实验过程中,在排除外界因素干扰的条件下,设计固化剂的掺入量分别设为0.3kg/m3、0.5kg/m3、0.7kg/m3,将素土(未掺入固化剂的路基淤泥圆柱土样)样品作为对照组。确定试验样品的达到最佳含水率(14.5%)后,在其中掺入8%水泥与固化剂,制作试验样品。

将掺入0.3kg/m3固化劑作为实验Ⅰ组,将掺入0.5kg/m3固化剂作为实验Ⅱ组,将掺入0.7kg/m3固化剂作为实验Ⅲ组,将未掺入固化剂的试验样品作为对照组,以此为依据,对试验样品进行摊铺、碾压、养护,完成试验样品的制备。

3.3 试验方法

3.3.1 仪器设备选型

为确保试验的顺利实施,开展研究前,进行试验中仪器设备的选型,相关内容如表3所示。

3.3.2 试压

在进行试验样件的无限抗压侧试验前,先根据样件的高度与直径,计算试验样品的横截面积。在样品的两端扫上一层凡士林,将其放在下压板上,辅以YAW-S300型液晶全自动压力试验机,进行试验样件的试压处理。

样件受压前,需要做好仪器设备相关参数的调节。操作设备使样件保持上升状态,当试验样件与加压板保持刚好接触状态时,操作机械停止样件的上升[7]。此时,使用轴压计、位移计,进行设备的读数调零处理。

点击开始试验按钮后,加压板将以50kN/min的加载速率均匀进行试验样件的加载处理。此时,液晶显示仪将直接显示样件的应力-应变关系曲线。在此过程中,样件所受到的应力值呈现缓慢上升状态,并逐步达到峰值。当应力值达到峰值后,应力不再增加,应力-应变关系曲线逐步下滑,记录峰值对应的数值。操作下一样件,重复上述步骤,记录在不同固化剂掺入条件下,样件的无侧限抗压值。

3.3.3 弯沉值检测

之后对试验样件进行弯沉值检测。检测前,调节水位计,并操作水位尺,完成试验前的准备工作后,使用垂直水位计、水平水位计,按照下述公式,计算试验过程中样件的弯沉值。

Lr=L+α·S(1)

公式(1)中:Lr表示样件的弯沉值;L表示试验样件回弹弯沉值的计算平均值;α表示土体保证系數;S表示弯沉值标准差。按照上述方式,对不同的样件进行弯沉值测试,以此完成试验方法的设计。

4 路基淤泥土力学性能测试结果

4.1 无侧限抗压值

完成试验的设计后,根据工程项目的实际需求,考虑到二期(K3+000~K6+165)工程段施工需求,设计固化处理后的路基无侧限抗压值应>50kPa,以此为标准,进行实验Ⅰ组、实验Ⅱ组、实验Ⅲ组、对照组样件无侧限抗压值的测量。其结果如表4所示。

4.2 弯沉值

在已经设计弯沉值为≤270mm的前提下,进行实验Ⅰ组、实验Ⅱ组、实验Ⅲ组、对照组样件弯沉值的测量。其结果如表5所示。

5 试验结果讨论

为优化淤泥土质区域路基工程施工,本文开展了固化剂处理对路基淤泥土力学性能的影响研究。根据表4所示的试验结果可以看出,实验Ⅰ组、实验Ⅱ组、实验Ⅲ组、对照组样件无侧限抗压值测量结果中,只有实验Ⅱ组样件无侧限抗压值均>50KPa,实验Ⅰ组、实验Ⅲ组存在无侧限抗压值<50KPa的样件,而对照组样件无侧限抗压值均<50KPa。

在此基础上,对表5所示的实验结果进行分析,参照标准可知,实验Ⅰ组、实验Ⅱ组、实验Ⅲ组、对照组样件弯沉值测量结果中,只有实验Ⅱ组样件弯沉值满足≤270mm的设计需求,实验Ⅰ组、实验Ⅲ组存在弯沉值>270mm的样件,而对照组样件弯沉值均>270mm。

其中实验Ⅱ组的固化剂掺入量为0.5kg/m3,说明对固化剂掺入量的合理化处理,可以在提高路基无侧限抗压值基础上,控制路基在施工后发生沉降,以此种方式进行,可有效提高工程施工质量。

6 结束语

项目部选择K4+800~K4+960段路基进行路拌固化土试验段施工。施工过程中,按照规范的参数与既定的工艺进行现场作业,将两侧现有淤泥质土进行石灰闷料2d,达到最佳含水率(14.5%)后,掺入8%水泥+固化剂进行拌合,最后进行摊铺、碾压、养护。

为确保工程施工可以达到预期效果,施工前应明确固化剂处理对路基淤泥土力学性能的影响,为此本文开展了此次研究。通过本次研究,明确了固化剂掺入量为0.5kg/m3时,可以在提高路基无侧限抗压值的基础上,控制路基在施工后发生沉降。

参考文献

[1] 吴燕开,李文艳,郭肖阳,等.钢渣粉水泥固化淤泥土氯盐侵蚀下力学性能及机理研究[J].青岛理工大学学报,2023,

[2] 刘武.改性加固土抗压/粘聚/内摩擦等性能测试及基坑应用验证分析[J].粘接,2023,50(2):172-175.

[3] 陈刚,马艳慧,郭肖阳,等.氯盐侵蚀钢渣水泥固化淤泥土力学特性及氯离子运移规律研究[J].公路交通科技,2023,40(1):48-58.

[4] 陈昌富,陈兆君,高松,等.基于Bayesian Bootstrap法水泥土力学性能指标演化规律区间回归分析[J].湖南大学学报(自然科学版),2023,50(3):227-234.

[5] 杨振甲,何猛,吴杨,等.矿渣-粉煤灰地聚物固化淤泥力学性能和路用性能研究[J].硅酸盐通报,2022,41(2):693-703+724.

[6] 李星,王红雨,陈海全. 坝前淤泥土与新填坝体接触面抗剪强度试验研究及工程应用[J].应用力学学报,2021,38(1):166-175.

[7] 陶攀.干湿-冻融循环下水泥固化淤泥土的力学性能与裂隙发育特征[J].硅酸盐通报,2021,40(1):34-40.