模块化装配式建筑结构吊装及后浇混凝土整体连接施工技术

2023-10-18刘忠义

刘忠义

(北京铁城建设监理有限责任公司,北京)

模块化装配式建筑的楼板、墙板等构件可以由工厂提前预制,然后由汽车运输到施工现场直接完成拼装。相比于现浇建筑,装配式建筑不仅显著缩短了工期,而且所有建筑模块采用标准化生产,这就从源头上保证了工程质量;同时,现场直接进行装配,也能解决噪音污染和粉尘污染等问题。由此可见,模块化装配式建筑兼有工程效益、社会效益和环保效益。在模块化装配式建筑项目施工中,建筑模块的吊装,以及后浇混凝土的连接施工是关键技术,直接决定了建筑结构的稳定性和安全性,成为施工单位现场管理的重点内容。

1 工程概况

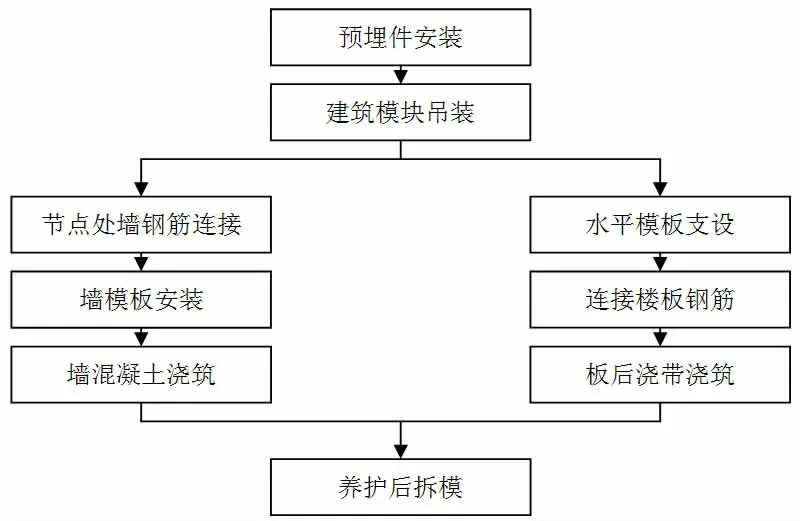

某综合办公楼占地面积7 183.5 m2,共10 层,总高度为32.4 m。1~2 层为便利店、图书阅览室、休息室;3~10 层为办公室、会议室。该建筑为模块化装配式钢框架混凝土板结构体系,主要受力结构为框架柱、框架梁。整个框架结构共包含150 个建筑模块,其中模块量、模块柱的材质为Q345 钢,模块楼板的材质为C30混凝土;建筑模块之间的楼板后浇带为C35 混凝土,楼板钢筋为HRB400。该工程的施工流程如图1 所示。

图1 标准层施工流程

2 模块化装配式建筑结构吊装施工

2.1 施工准备

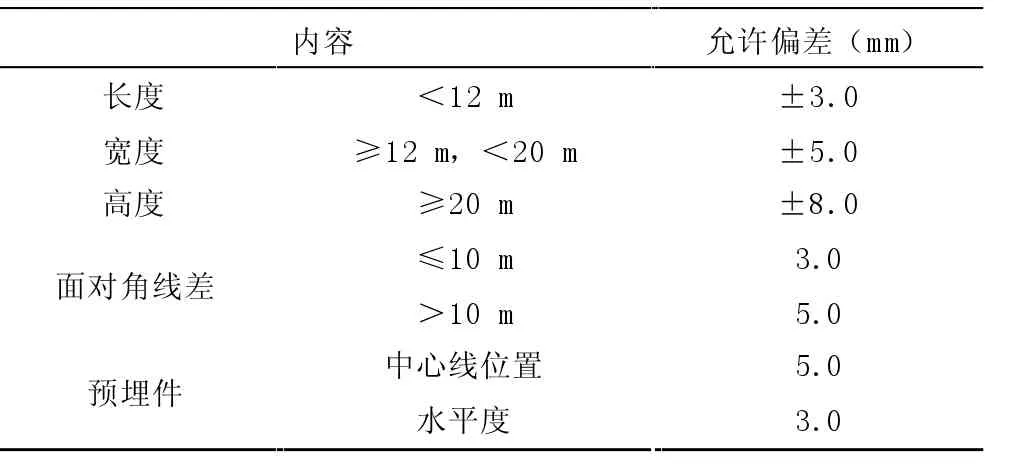

为了节约工期,项目施工所用的建筑模块由工厂提前预制。设计人员确定楼板、墙体、管道等各类构配件的尺寸、形状后,预制厂根据设计图纸进行建筑模块的制作。制作完成的建筑模块进行成品质量检查,核对长、宽、高(厚)、对角线等参数是否达标,各项误差的要求见表1。

表1 建筑模块允许偏差

对于误差超出范围的,一律不得使用。经检查符合要求后,在预制厂内进行建筑模块的预拼装,并对拼装后的成型效果进行检验,符合施工要求后即可通过汽车运输至施工现场。本项目的预制厂与施工现场之间直线距离640 m,采用公路运输模式。

2.2 建筑模块吊装

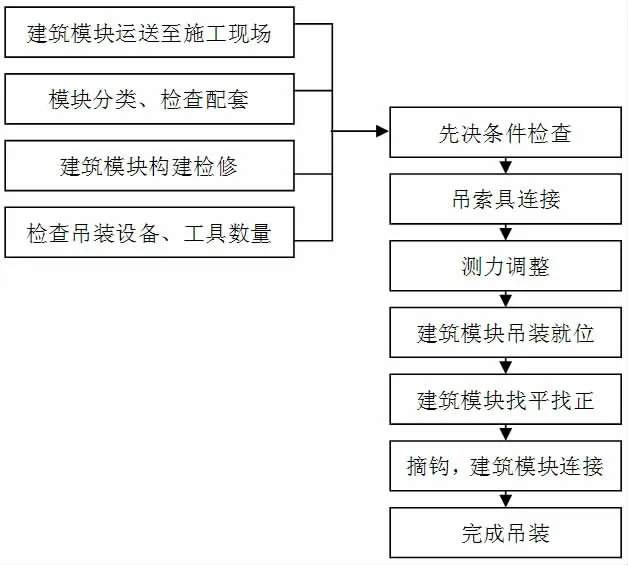

预制的建筑模块以及预制构件进场时,现场施工人员检查出厂证明、质量合格证等相关资料,采取抽样检测的方式,判断该批次预制模块是否存在外观质量瑕疵或尺寸偏差。若抽检不合格,则不允许材料进场;经抽检合格后,安排建筑模块进场,并放置到指定区域。本工程中使用吊车完成建筑模块的吊装,吊车上的吊钩连接专用的吊架,再通过吊架下放的吊钩连接建筑模块上的榫眼或预埋件,实现四点起吊。这样既可以避免应力集中于一点,防止吊装过程中吊点部位发生变形、开裂等问题,同时也能保持吊装平衡,保证吊装安全。同一楼层的预制模块必须按照编号有序吊装,吊装作业流程如图2 所示。

图2 建筑模块吊装作业流程

吊装时,首先进行试吊,目的是检查预制构件的连接是否牢固、吊升是否稳定。缓慢提升吊索,将建筑模块提升至地面以上50 cm 处。施工人员利用水平仪检查建筑模块的4 个角是否在同一水平面上,如果不在需要重新调整吊索的长度,确保建筑模块水平起吊。吊装时保持匀速上升,在达到指定楼层后,横向平移至安装位置。在吊装过程中,随时观察移动路径是否有障碍物,防止预制模块与架空电线等发生碰撞。在预制模块位于作业面上方500 mm 处时,现场施工人员扶住建筑模块,引导吊车将建筑模块稳定放置在作业面上[1]。初步就位后设置临时竖向支撑构件,支撑牢固后再脱钩,继续进行下一预制模块的吊装。为了保证作业安全和吊装质量,本次工程的建筑模块吊装施工中,除了1 名吊车驾驶员外,还安排了3 名专业施工人员作为辅助。

2.3 建筑模块安装

建筑模块安装前的准备工作包括:参照施工图纸进行测量放线,并复核轴线、标高,确认无误后检查预埋螺栓的数量、坐标是否正确,对钢筋混凝土基础做整平处理。使用扫帚将基面清理干净,为下一步建筑模块的安装创造良好环境。在全站仪、经纬仪、水准仪等设备的辅助下安装建筑模块。建筑模块用高强螺栓进行连接固定,首先通过初拧完成建筑模块的临时固定,然后微调标高、轴线、坐标和垂直度,提高建筑模块的安装精度。在各项误差均符合施工要求后,再进行终拧,保证建筑模块牢固固定。

对于框架梁、框架柱等钢构件相接的部位,采用焊接方式进行连接。本次工程中采用手工电弧焊,焊件厚度小于5 mm 的,选用直径为3.5 mm 的焊条,焊接电流设置为100~150 A;焊件厚度超过5 mm 的,选用直径为5 mm 的焊条,焊接电流设置为160~200 A。在焊接坡口30 mm 范围内,使用加热炉进行焊前预热,预热温度为100~120 ℃,有效减少焊接过程中淬硬组织和焊接裂纹的产生。对于6 层以上楼层,高空作业时应采取防风措施,提升焊接质量。焊接完毕后采取高温回火措施,能够有效消除焊接部位的残余应力,防止因为焊接金属热胀冷缩产生的裂缝。焊后保温结束后,使用超声波设备进行无损探伤,以便于及时发现潜在的焊接质量缺陷[2]。本次工程中超声波探伤结果表明,未发现焊接瑕疵,焊接施工合格。

3 后浇混凝土整体连接施工

对于模块化装配式建筑来说,各个预制模块之间的连接节点是薄弱环节,如果节点稳定性不好,将会对建筑结构的整体稳定性和安全性产生负面影响。根据连接方式的不同,本工程中预制模块的节点连接可分为2 种类型,一种是“干式连接”,利用预埋连接板焊接、螺栓连接等方式将建筑模块与钢构件连接;另一种是“湿式连接”,采用钢筋绑扎、后浇混凝土的方式,让建筑模块的连接节点成为整体。干式连接的方式比较简单,技术难度较低,这里以湿式连接为例展开施工技术分析。

3.1 后浇混凝土墙板施工

后浇混凝土墙板的施工步骤包括4 步:

(1) 现浇节点钢筋连接。预制厂生产预制墙板时,会将墙板下方钢筋与套筒连接。在现场施工时,上层建筑模块预制墙板的钢筋套筒,正好与下层预制墙板的钢筋连接、固定。然后向套筒内灌入混凝土。套筒侧壁的下方预留注浆口,上方设有排浆口。开始注浆后,观察到排浆口有浆液流出,说明套筒内混凝土浆液已经充满,可以停止注浆,并封堵注浆口。

(2) 埋设线管。根据施工图纸确定线管的位置和走向,然后埋入套管,并使用定位钢筋加以固定。定位钢筋与结构主筋之间使用钢丝绑扎固定,可以避免浇筑混凝土时发生位移,后期将线缆穿过套管即可。

(3) 现浇节点支模。本工程中使用到的预制墙板,在工厂预制时留有内置螺母,利用该螺母可以将大钢模与预制墙板连接成为整体。安装模板前,施工人员需要清理墙面杂物,保证墙面干净、平整。在模板下方抹砂浆,让模板与墙面对接严密,避免后期浇筑混凝土时出现漏浆情况[3]。大钢模和墙板的接缝处留有一定的缝隙,可以通过夹塞海绵条的方式予以密封。根据预制墙板安装位置不同,本工程中有2 种现浇节点,分别是“一”字型和“T”字型。

所谓“一”字型现浇节点,就是2 块预制墙板处于同一水平线上,构成“一”字型结构,相邻两个墙板装饰面之间的外侧分析填塞聚苯乙烯棒,内侧缝隙打发泡胶,其结构如图3 所示。

图3 “一”字型现浇节点模板支设示意

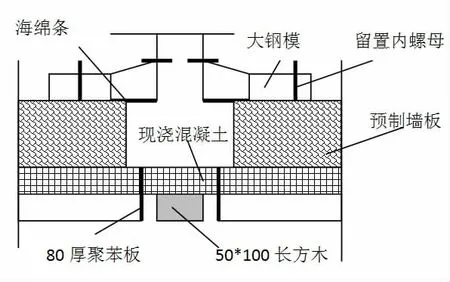

“T”字型现浇节点的2 块预制墙板也处于同一水平线上,但是两者构成“T”字型结构。相邻两块墙板之间的现浇节点内侧采用单侧支模板,外侧装饰板由于间距较小,使用80 mm 厚的聚苯板塞牢,外侧固定一块50 mm×100 mm 的长方木支模,其结构如图4 所示。

图4 “T”字型现浇节点模板支设示意

(4) 墙体混凝土浇筑。在墙体底部浇筑约5 cm厚的同配比减石子砂浆,目的是预防出现墙底“烂根”情况。完成初凝后开始正式浇筑墙体混凝土,单面墙体的混凝土必须一次性浇筑成型。后浇混凝土厚度超过50 cm 后,开始进行振捣,通过加快内部气泡的逸出,进一步提高墙体混凝土的密实度[4]。振捣时注意避开预埋件,并在混凝土达到标高并且顶面出现浮浆后停止振捣。浇筑完成后进行不少于7 d 的养护。

3.2 后浇混凝土楼板带施工

后浇混凝土楼板带的施工流程如图5 所示。

图5 后浇混凝土楼板带施工流程

施工期间应注意的技术要点有:第一,在上层建筑模块安装,以及楼板浇筑时,均需要在下层设置临时支架,以保证施工安全,并且临时支架的两个支撑点距离不得小于建筑模块的开间。第二,考虑到后浇带楼板的形状、尺寸各异,为了让楼板能够完美拼接,需要在不同的建筑模块之间留有一定的变形缝。在浇筑混凝土前,变形缝内可以填塞止水胶条,防止漏浆[5]。第三,先完成各类管线的铺设,再连接后浇楼板带钢筋,可以避免管线与钢筋冲突的情况。第四,当前楼层的后浇带楼板施工完毕后,应等到后浇混凝土的实际强度达到设计强度的80%后再拆除临时支架,避免拆除过早混凝土构建出现变形问题。

结束语

在绿色建筑发展背景下,预制装配式建筑的数量不断增加,在加快施工效率、降低施工污染、提高工程质量等方面表现出独特优势。在模块化装配式建筑施工中,一方面要加强建筑模块的质量验收与安装管理,另一方面还要重点对建筑模块连接节点采取后浇混凝土等加固措施,提高节点承载能力,保证建筑结构的整体稳定。