公路桥梁建设预应力混凝土预制T 梁施工技术

2023-10-18牙地卡尔吾买尔

牙地卡尔·吾买尔

(新疆交投建设管理有限责任公司,新疆 乌鲁木齐)

前言

随着科学技术的不断进步,预应力混凝土预制T梁施工技术已被推广应用于各种桥梁项目。与其他桥梁工程施工方法相比,这种技术具有较大的灵活性,能够适应各种环境和条件下的施工要求。同时,它的施工速度也较快,能够缩短工期,节省成本。更重要的是,预应力混凝土预制T 梁施工技术能够确保安全的施工环境,减少施工中的风险和隐患[1]。但是,预应力混凝土预制T 梁的施工过程涉及多个复杂步骤,其难度较高。为了有效预防和解决可能出现的裂缝、麻面、蜂窝等问题,必须对每一道工序的施工质量进行严格把关。

1 项目概况

科勒布拉克2 号特大桥位于伊犁哈萨克自治州新源县那拉提镇阿拉善村东侧,大桥分左右线,大桥桥跨设置44×30 m,右幅全长1 320 m。大桥上部结构拟采用P.C.简支T 梁,下部结构桥墩及基础拟采用柱式墩、门架墩、桩基础,桥台及基础采用柱式台、桩基础。

2 工程特点

2.1 桥隧比例高、结构形式复杂

合同段主线以桥隧为主,沿线设置桥梁8 座,共计5.6 km。隧道4 座,共计7.5 km, 桥隧总体占比91%。桥梁桩基础采用大直径圆桩、大尺寸矩形桩,下部墩柱涉及标准墩、门式墩等不同结构,桥墩高度在28 m~40 m 之间,矩形墩柱及异形盖梁等尺寸涉及35 种以上不同类型,结构形式多样,种类繁多。

2.2 项目建设条件复杂

(1) 本项目地处新疆中天山地区、天山腹地,设计线路基本沿着陡峭的山体或裸露的岩体行进,部分路段需跨越巩乃斯河谷,属于典型山区公路,处于高山沟谷区,沟深坡陡处,地形高差起伏大,变化频繁,地质灾害多,表现为崩塌、雪崩、滑坡、泥石流、冻土等。

(2) 自然环境恶劣,气候条件差,复杂多样,存在高温、严寒、风雪等不良天气以及区域地震烈度高,分部在VI、VⅢ度区,具有突发性和不可预见性。

(3) 沿线分布有那拉提和巩乃斯国家森林公园,牧场和天山水源涵养区,景色怡人、生物多样,施工期沿线生态、生物及水源保护要求高。

3 预应力混凝土T 梁预制与安装施工技术

3.1 底膜台座铺设

用钢筋混凝土修建固定台座,台座宽按制在60 cm,长度按31 m 设计。基坑在台座T 梁附近3 m 距离以内,其深度应按制于60 cm,采用夯实机具全面夯实底部。把钢筋网放置于基坑里后,对高出地面30 cm 的基础进行浇筑,浇筑时采用的混凝土强度为C30。进行混凝土台座的施工作业过程中,应确保底座周围有符合标准要求的宽槽钢预埋,其宽度为5 cm,混凝土底座、槽钢二者应保持相同的高度。在钢的下方对PVC 管进行预埋,管径为4 cm,埋设间隔为50 cm,对侧模板T 梁进行加固使用拉筋对穿。在槽钢的上方焊接钢板,钢板厚度为0.6 cm。为避免预制梁的上方出现拱过大,应进行反拱的设置,采用二次抛物线形式,设置于预制梁下部,设计反拱值应满足以下要求:一是确保施加恒载过程中梁体不出现2 cm 以上的拱度;二是在台座施工时,将1.2 cm 的反拱度预留于台座中间部位。针对吊装孔应对30 cm 的活动底模进行预留,从而为起吊过程中的钢丝绳使用提供便利。将直径为5 cm 的橡胶管穿至槽钢内部,以此来避免漏浆现象的产生[2]。

3.2 波纹管安装

钢绞线束应在T 梁上通过波纹管对孔道加以预留,钢绞线束、波纹管需满足配套使用要求,确保施工长度预留充足且强度满足标准要求。正式安防波纹管前,应仔细检查所有波纹管的外观,开展满水检漏U形试验。根据规范要求中的波纹管孔道部位进行施工,避免混凝土浇注过程中出现上浮现象,采用井字型定位钢筋可有效固定波纹管,在梁体钢筋上牢固焊接,管道每相隔80 cm~100 cm 与定位筋进行绑扎,圆弧位置的定位筋密度应大于直线位置,尤其是拐点部位的线性流畅度、形状圆顺度、定位精准度应得到保证,应确保锚垫板周围的密实度。

连接各个管节时应确保牢固性、圆顺性,全部接头需包裹15 cm 的封箱带,顺着长度的方向将接口部位进行胶带缠绕,缠绕长度应按制小于5 cm,以此避免接头管道处出现漏浆现象。将锚垫板向波纹管中进行插入时,其喇叭口长度不可超过喇叭口的直线长度。开展穿束钢绞线施工前,将孔道内部进行全面冲洗,通过高压泵将内部的污物有效清除。在波纹管受到钢筋干扰的情况下,应对钢筋所处部位加以调整,同时坚持一定的避让原则,即波纹管优先、钢筋骨架次之,主筋、构造钢筋再次之,位置在前的施工项目应优先保证。

3.3 混凝土浇筑

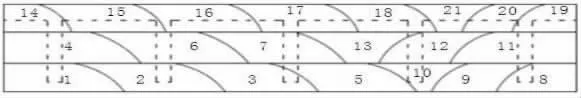

混凝土密实度与浇筑预应力混凝土的质量密切相关,且密实度也关系到混凝土自身耐久性和强度。为严格按制浇筑混凝土的质量,应从振捣工作、浇注方法两方面入手,二者相辅相成、互为补充。浇注混凝土应一步到位,浇筑施工连续进行;严格按照水平分层和纵向分段的浇注要求来进行(如图1 所示)。

图1 浇筑混凝土顺序

浇注混凝土的具体方向应由梁的一端到另一端有序进行,即将到达另一端前,为防止混凝土梁端出现不密实的质量问题,可改为由另一端反方向浇注,直到该段4 m~5 m 的部位最终合拢;侧模采用振捣器充分做好振捣工作。振捣、下料应分层进行,各层厚度应按制于30 cm 内,浇注下层和浇注上层的时间间隔应低于90 分钟,完成下层混凝土的密室振捣后,方可浇注上层混凝土,确保混凝土密实度达到规范要求。应采用若干小直径振捣棒对钢筋密集部位、腹板波纹管部位进行振捣,混凝土一旦入模立即振捣,但严禁钢筋、波纹管受到剧烈撞击,避免漏振情况的发生,并避免过度振动,防止混凝土出现离析现象。针对横隔梁腹板、混凝土部位的浇筑应同时进行,并坚持平行作业、分段分层的基本原则[3]。

为防止翼板和腹板交接部位受到腹板混凝土下沉所影响而形成裂纹,应对腹板浇筑混凝土后间隔一段时间,使腹板混凝土下沉得更为充分,随后再翼缘板进行浇筑。浇捣混凝土时,安排现场人员对钢筋、模版进行全面检查,发现垫块脱落、漏浆走动等情况需立即加以调节。

3.4 钢绞线穿束及制作

在穿束钢绞线前,通过空压机对孔道内部进行全面清理,随后进行穿束工作。按照下料的具体长度,借助砂轮机对钢绞线进行切割,经过一系列整理从而成束,再开展长度计算、号码编辑、分类挂牌、有序堆放,在堆放时需防止过度弯折,提前做好各项防雨举措。为防止端部出现松股现象,应在端头5 cm 的部位绑扎铁丝。编束作业应按照施工图纸执行,借助穿束机向孔道中穿入一定数量的钢绞线,完成穿束后需拨动测试,保证钢绞线顺畅,防止钢绞线之间发生缠绕。针对钢绞线两头应做好标记,正式钢绞线穿束前需对其外观加以检查,若发现端部松股则严禁投入使用,有效清除表面附着的污物,两头向外伸出相等的长度,并将锚具、锚垫板安装好。

3.5 预应力张拉、压浆

3.5.1 预应力张拉

①预应力钢束张拉应在梁体混凝土自身弹性模量、内部强度不低于设计要求90%后,混凝土的龄期应超过10 天才能进行张拉。同时进行张拉预制梁内正弯矩钢束两边,锚下按制应力为0.75fpk=1 395 Mpa。②对预应力进行施加可通过引伸量、张拉力共同进行按制。在钢束张拉满足张拉力设计要求时,理论、实际的引伸量误差不可超过6%,且实际引伸量值中不包含非弹性变形钢束影响。③同时张拉预制梁钢束两头,坚持均衡、对称的原则,确保构件下缘混凝土应力、上缘混凝土应力高于标准值。按照N2、N3、N4、N1的顺序来张拉正弯矩钢束,两侧N4 同时张拉,并保证张拉力相差不超过5%[4]。

3.5.2 孔道压浆

①采用由下到上的顺序进行孔道压浆施工,在一处孔位聚集所有浆,压浆一气呵成,如压浆过程意外停止,需及时冲洗孔道中全部水泥浆,使后续压浆施工重新进行时孔道不出现堵塞。②预应力梁板张拉后,在24 小时内完成压浆工作。③压浆分两次完成,第一次压浆结束5 min 后再压第二次。④压浆的压力以保证压进孔内的水泥浆密实为准,真空辅助压浆真空泵应能达到0.10 Mpa 的负压力,对水平或曲线孔道,压浆压力必须严按在0.5~0.7 Mp 之间。出浆口关闭时,需提供0.5 Mp 稳压期使其稳定,稳压期时间按制在3~5 min 之间。⑤拌制水泥浆期间必须要制作标准试块,不少于三组,压浆完毕填写施工记录。

3.6 封锚

完成孔道压浆施工后,需全面冲洗梁端存在的水泥浆,将支撑垫板及时拆除,端面混凝土、锚具上存在的污垢和杂物应一并清除,对端面混凝土进行凿毛处理,为后续封端混凝土的浇筑提供便利。经过一段时间确保压浆不存在异常情况后,向施工现场运输封锚钢筋并加以焊接和绑扎,使其形成封锚钢筋网的构件[5]。为了钢筋网所处部位更为稳固,应借助L 型螺纹钢筋对锚垫板上的螺栓孔进行固定。

3.7 预应力混凝土T 梁安装

3.7.1 架桥机拼装

桥梁台背的一侧应进行回填、整平,或者在安装后的T 梁上方开展拼装施工, 使其作为拼装架桥机的平台。应采用以下流程对架桥机进行组装:①将枕木放置于安装侧的桥头部位;②在横移轨道的上方放置中托;③拼装主梁;④安装天车。

3.7.2 支座安装

清除墩台垫石上存在的尘土与浮砂,使墩台垫石的表面平整、清洁,不存在油污。主梁各支点均采用高阻尼隔震橡胶支座。针对垫石,利用全站仪对支座中心线进行精准放置,并将中心线十字交叉标出,正式吊装前应确保支座就位,让支座中心线完全吻合墩台中心线。在吊梁过程中,永久支座的上部应放置梁板,应保证梁板就位后与永久支座在无支撑力下情况完全接触。

3.7.3 梁板安装

首先由炮车喂梁,向后支腿部位运输梁板,使梁板的前吊点处于前天车的下方,同时吊起梁板的前端;将前天车驱动,让梁板后吊点位于后天车的下方;随后起吊后天车,使天车吊运梁板前行至两桥墩的上方;下落梁板,使其与盖梁距离10 cm;同时横移架桥机,使前支腿、中托轮在轨道上横向移动,至梁位部位后即可落梁,当期下落于支座的上方后,即正式安装完一片梁。

安装过程中应逐孔进行,安装需从外到内逐片开展。检查安装的质量是否达到设计要求,符合后方可将钢丝绳撤除,准备架设后一片梁。在梁板纵向运行到达孔位后停止前行,当梁体纵向位置符合下落的条件时,按制横梁卷扬机,将梁板缓慢下落,在梁板与临时支座距离2~3 cm 时停止下落操作,经确认梁板平面位置后达到测量定位要求再就位梁板,若梁板有偏差,可纵横向微调横梁或架桥机,使梁板安装就位。梁板安装前计算桥面的整体宽度,在该孔安装结束后及时检查复核。架桥机安装梁板步骤示意如图2 所示。

图2 架桥机安装梁板步骤示意

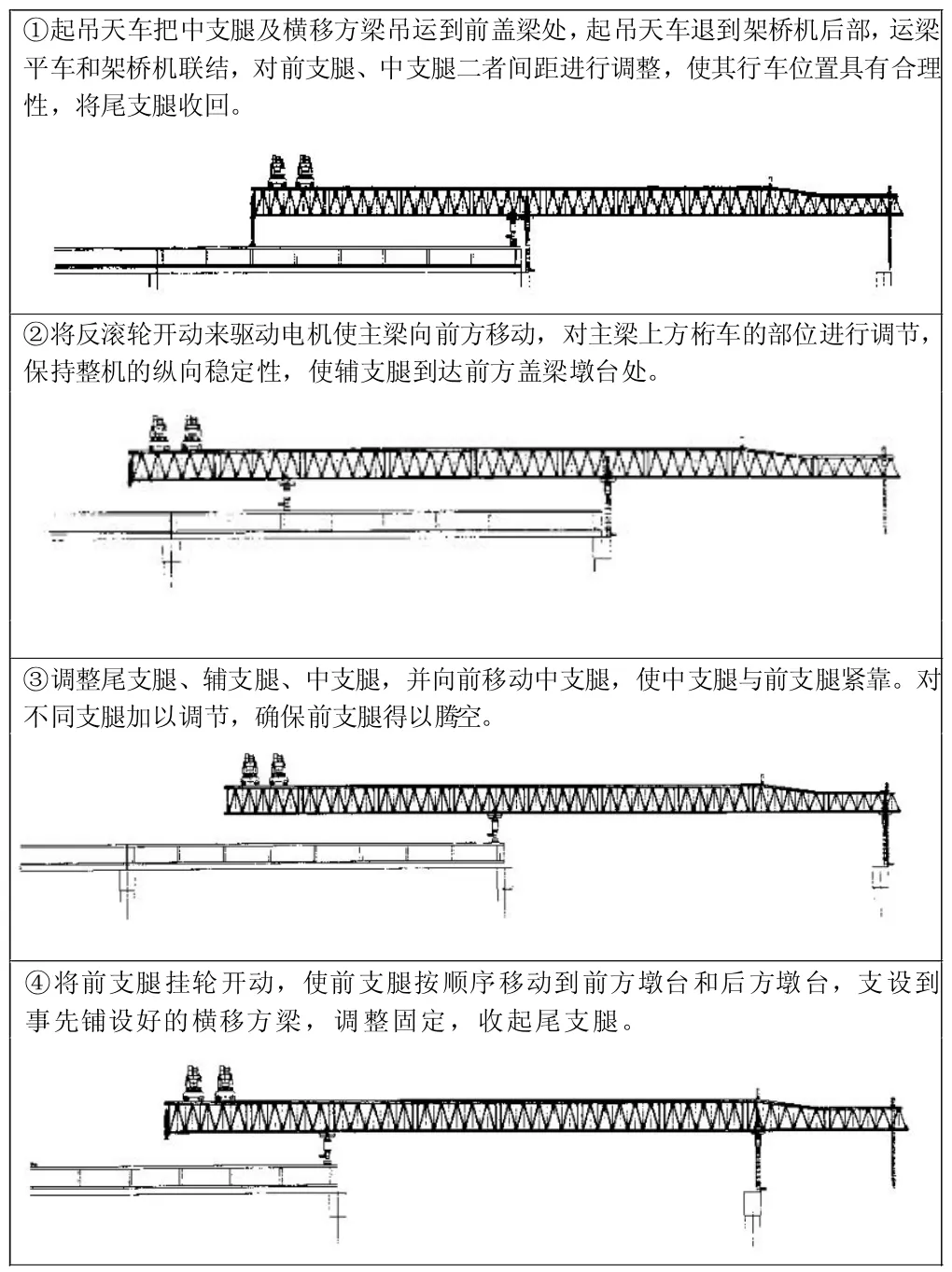

3.7.4 架桥机过孔

架桥机过孔步骤如图3 所示。

图3 架桥机过孔步骤示意

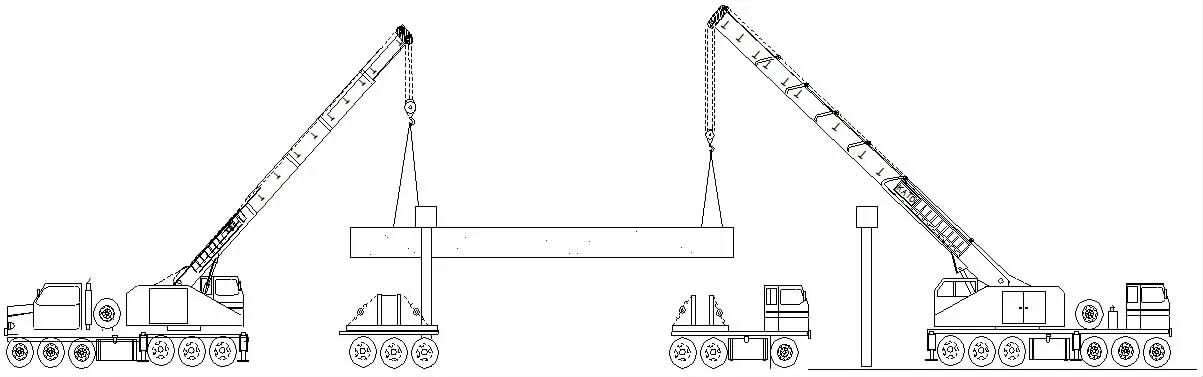

3.7.5 吊机安装

(1) 吊装顺序。施工准备(梁板预制、下部结构施工、运梁通道平整压实等)→梁板装车→梁板运输→起吊梁板就位。吊装示意如图4 所示。

图4 吊装示意

(2) 安装步骤及方法。梁板在梁厂运输之前,应对所有梁板预拱度进行测量,将测量结果以表格形式列出,以便后续的备查工作,转移运输的过程中严格按照预制编号进行运输,以保证安装完成后的梁板上下面平整。两辆吊车分别吊装T 梁两端,同时起吊,开展吊装施工的过程中,应充分张开吊车的支腿,借助枕木垫对支腿进行垫放,使吊车保持自身的平稳性,避免吊车发生倾覆现象。

①两台吊车自行移位至吊装处,运梁拖车应顺着线路前往施工现场,做好吊装作业的前期准备工作。起吊T 梁的过程中,吊车需由一人进行统一指挥。各个吊装起重作业的施工人员需听从指挥,指挥者提供的指挥信号需可靠、安全、准确。下降及起升T 梁过程中需匀速进行确保其稳定性,严禁制动过于突然,同时避免T 梁在空中悬吊时间过长。②开展试吊工作。先使两台吊车完成落钩,系好钢丝绳之后,吊车低速缓慢起钩,当吊车正式受力时,1 号吊车将停止动作,而2 号吊车低速起钩,当梁车上的T 梁端头离开时,2号吊车将停止行动,此时1 号吊车低速起钩。在梁车上的各端头全部离开后,1 号和2 号吊车低速同步起钩,起升T 梁后且与梁车距离5~10 cm 的距离时,1号吊车与2 号吊车的起钩停止,等待3~5 min 后,检查机械设备是否有异常变化、绳扣是否牢固、车身是否有倾斜、钢丝绳是否脱槽。只有当所有参数都正常时,才能继续提升T 梁。③梁架设就位:两台汽吊车继续操作,当T 梁提升至距离运梁车表面约1 m 时,吊车停止动作,以确保T 梁的稳定性。然后,检查运梁车与梁体是否有接触,确认后,运梁车缓慢驶离。接下来,T 梁继续缓缓提升,至距离盖梁挡块顶部约10~15 cm 的高度。之后,1 号汽车吊车开始逆时针旋转,2 号吊车则保持在原位进行配合运动。当两台吊车平稳静置后,改由2 号吊车顺时针旋转1 号吊车仍在原位配合运动。最终当T 梁被旋转送至盖梁上方的相应位置时两台吊车停止动作等待T 梁稳定下来。然后,缓慢降下吊钩至距离盖梁上方10~15 cm 处保持T 梁的平稳。在确定支座位置正确后,两台吊车同时缓慢降下吊钩,使桥梁就位。④固定T 梁,通过等高木块对T 梁的下方进行支垫。架设梁片应采用由内边梁到外边梁的顺序,使架设工作逐片开展,整个架设过程中应避免T 梁发生倾斜,使T 梁自身的安全得到保证。

结束语

总而言之,预应力混凝土T 梁的预制和安装施工时,技术的选择和实施至关重要。通过对底模制作、混凝土浇筑、压浆处理、混凝土钢筋安装以及波纹管安装等关键环节的深入分析与研究,可以更好地理解并掌握这些技术要点。只有在全面而深入地掌握这些技术的基础上,才能有效地提高预应力混凝土T 梁的预制和安装施工的质量和效率。