晃荡力对FPSO货油舱管道的影响分析

2023-10-18李明昕

李明昕,李 丽

(大连中远海运重工有限公司,辽宁大连 116000)

0 引言

浮式生产储卸油装置(Floating Production Storage Offloading,FPSO)是一艘集生产、储存、卸载油等功能为一体的浮式超级巨无霸[1]。FPSO 长期系泊在深海,从事不间断生产,一般设计要求需承受百年一遇的海况,并做到20~25年不进坞。虽然FPSO 的抗风浪能力较强,但风、浪、流、潮会造成船舶摇晃,从而引起液货舱内液体晃动。液体晃荡产生的晃荡载荷作用到舱壁、舱内管路和支架上,若不给予关注和考虑,则会引起管路与支架的损坏,造成系统瘫痪,进而引起重大经济损失。本论文以Woodside项目FPSO改装船中的货油系统为例,研究晃荡载荷对管路和支架的影响。

1 理论介绍

1.1 定义

晃荡,顾名思义是指容器内带有自由表面的液体在外界激励下的运动[2]。晃荡压力是指由于船舶运动导致舱内液体自由运动而产生的压力。晃荡的特点是存在自由面,液体在有限的空间内运动。当货油舱装载时,货油受船舶摇晃而运动,产生晃荡压力直接作用到舱壁及内部构件上,晃荡运动水平表明舱内液体晃荡的剧烈程度及晃荡载荷大小。最大的晃荡压力通常出现在静态自由液面和垂直舱壁的交界处、水平加强筋和垂直舱壁的交界处以及舱室顶部斜角处。

1.2 目的

本文目的是计算晃荡载荷对货油管路的影响,确保管路尺寸、材料选用合理,保障整个系统能安全有效的运行。

货油系统是FPSO 上非常重要的管道系统,是油田生产作业正常运行的保障。本项目共设置13个货油舱,1 个不合格品舱,1 个清洁污油舱,2 台货油泵(一备一用)。货油泵为蒸汽透平驱动,透平机安装在机舱,货油泵安装在泵仓,中间通过甲板密封单元和万象联轴节进行联结。因多舱共用一泵,故舱内管路相互连接,若某一点损坏,整个系统功能将失效,将对整个FPSO 的安全运行造成威胁并造成巨大经济损失。因此,必须对管道系统进行详细的应力分析,保证其管路布置及强度能承受各种偶然外载力。

当舱内货油未装满时,货油随船舶摇摆晃动到一侧,接着液体以相当大的惯性力晃动到另一侧。

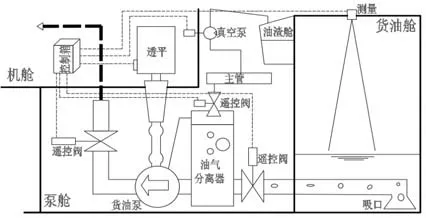

当船舶摇摆周期接近油舱内货油晃动的运动周期时,高速运动的液体对油舱内表面及部分结构产生冲击力。舱越宽,晃动越厉害,冲击力也越大,致使船体舱壁、管路、支架产生局部应力,当达到一定限度,可造成构件的变形甚至损坏[3]。FPSO 泵舱货油泵典型原理图见图1。

图1 FPSO 泵舱货油泵典型原理图

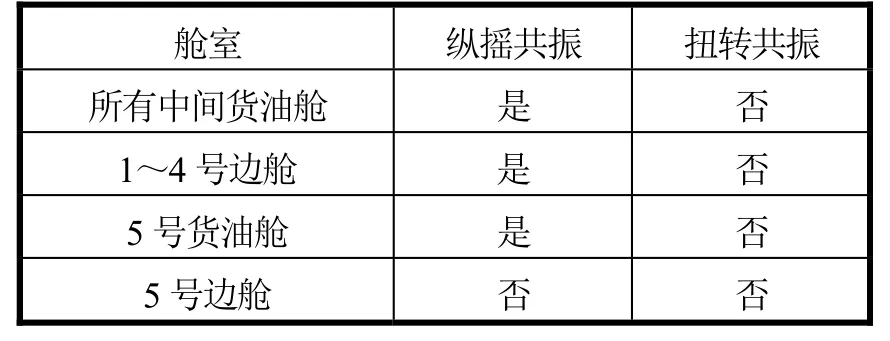

1.3 晃荡载荷评估

当船舶运动固有周期接近货舱内液体运动的自然周期时,会产生共振,进而引起货舱内液体出现明显的液面变化及载荷增加的现象[1]。船东计算了纵向和横向的液体自然周期与船舶运动固有周期。各舱共振结果见表1。在非共振条件下,对货油管道上的水动力载荷进行计算;在共振情况下,对附加的晃荡载荷进行计算。

表1 共振状态表

晃荡载荷作用到管路上的纵向载荷约为6 kN/m2,横向载荷约为4 kN/m2。纵向载荷为舱内液体在不同液面引起的共振而产生的流动波或冲击波载荷中的最大值。由于横向上没有共振,所以只考虑了流动波荷载。表2 为晃动载荷作用到不同管路上的载荷值。

表2 晃荡载荷值

2 CEASAR Ⅱ应力计算与分析

2.1 设计输入

Woodside 项目是由一艘由超大型油轮(Very Large Crude Carrier,VLCC)改装而成的FPSO。货油泵为原船设备,管路全部换新,管路材质为API 5L Gr.B。货油主管路长762.00 mm,壁厚7.92 mm,支管长559.00 mm,壁厚5.54mm,系统设计温度60.0 ℃,操作温度45.0 ℃,最低环境温度14.6 ℃,设计压力为1 770 kPa,管道应力分析符合ASME B31.3 规范。

2.2 C AESAR II 模拟

以货油舱第四舱管路为例,建立管路布置、支架约束、船舱固定约束模型,见图2,其中数字表示支架约束点号。

图2 管路模型

将晃荡载荷值输入到CAESAR Ⅱ软件中,作用力示意图见图3。

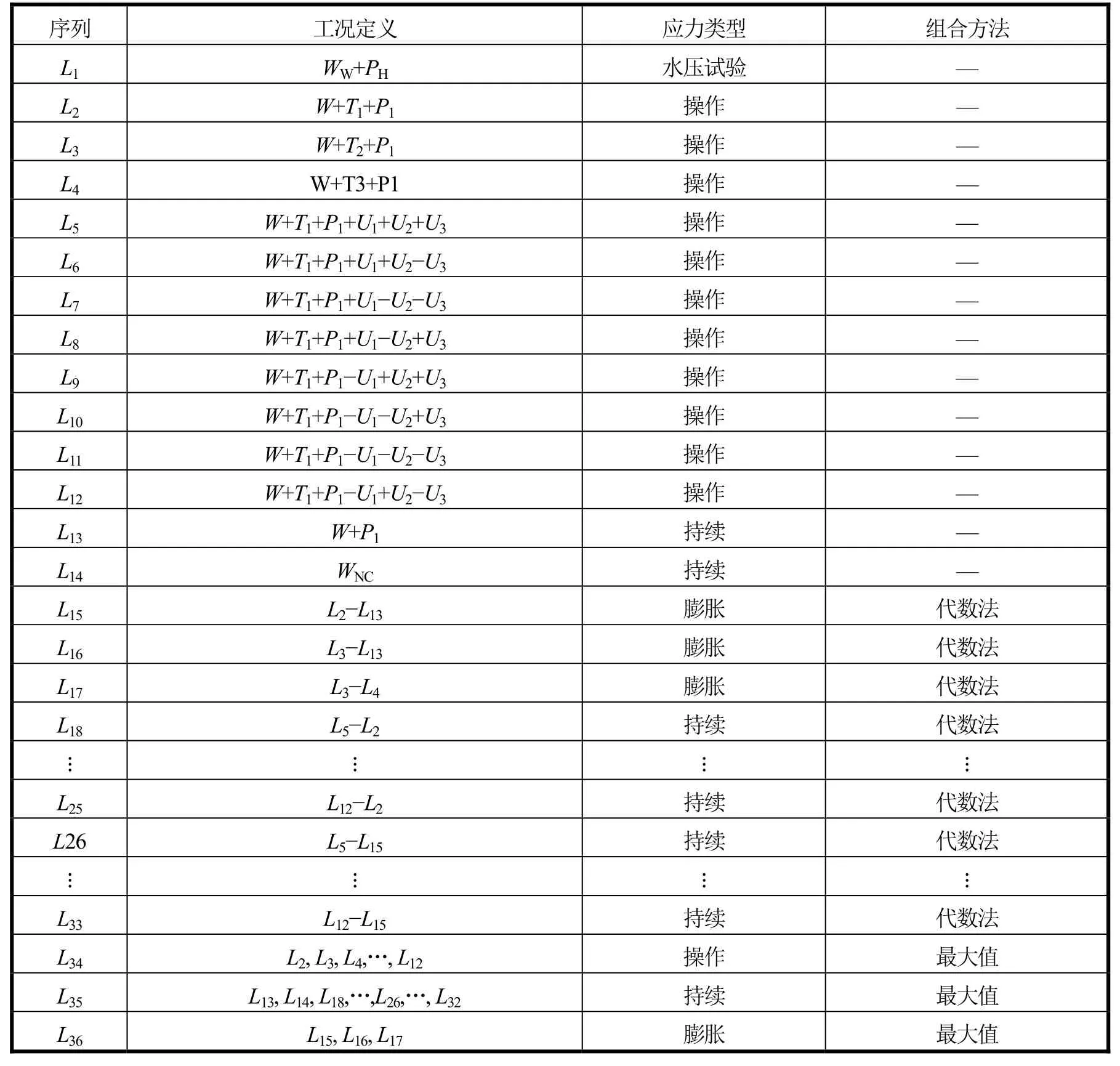

2.3 工况建立

应力分析中考虑一次应力(持续)、二次应力(膨胀)、晃荡载荷对管道的冲击是通过工况组合的方式实现的,见表3。Woodside FPSO 项目的基本工况与晃荡工况彼此独立,两者的区别在于均布载荷的输入值不同,基本工况输入的均布载荷值为船体加速度,晃荡工况输入的均布载荷值为晃荡载荷。表3 中:W为重力;WW为管道充满水的重力;WNC为空管质量;PH为液压试验压力;T1为操作温度;T2为最高设计温度;T3为最低环境温度;P1为设计压力;U1为船长方向加速度或晃荡载荷;U2为船宽方向加速度或晃荡载荷;U3为垂直方向加速度或晃荡载荷。

表3 工况列表

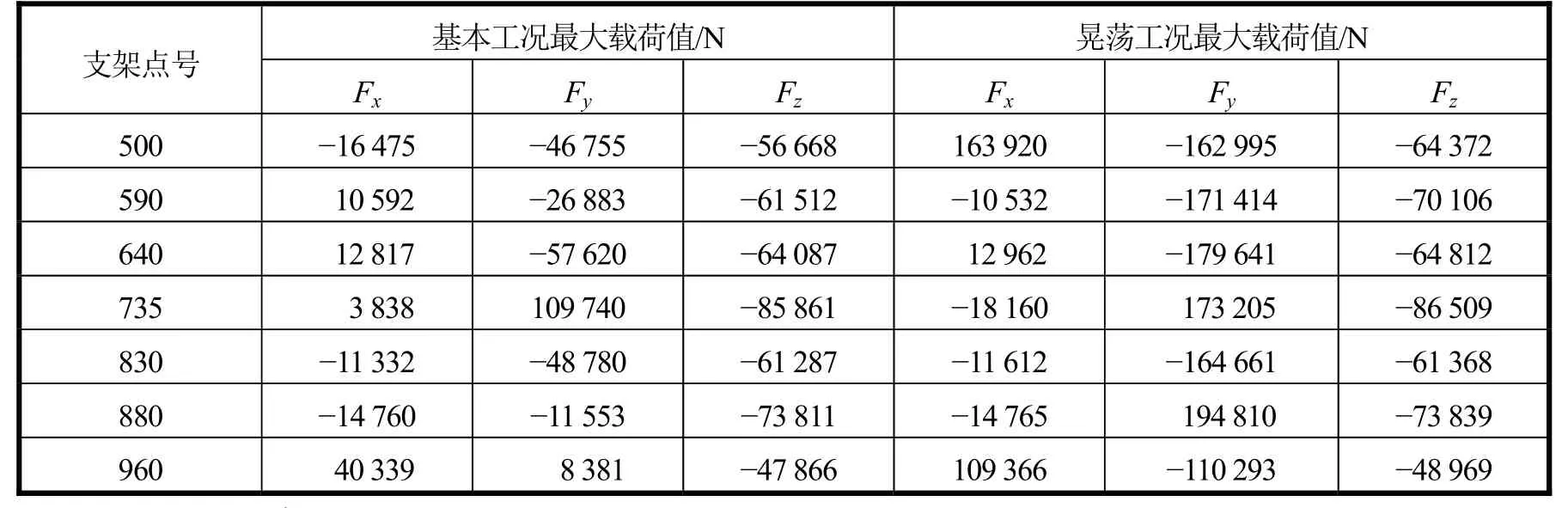

2.4 应力计算结果

由表4 和表5 可以看出,基本工况下管路一次应力与二次应力都在规范要求的许用范围内,支架载荷受力都在合理范围内。晃荡工况下管路一次应力超过许用值,值已经接近基本工况的两倍。如图4 所示,超标点很多,全部为一次应力超标位置,晃荡工况下支架载荷受力增值也明显。

表4 应力计算结果

表5 支架载荷受力结果

图4 晃荡工况应力状态图

2.5 优化方案

根据应力计算结果,需要解决的问题是晃荡工况下一次应力超标的问题。一次应力的基本特征是非自线性,其始终随所加载荷的增加而增加,超过屈服极限或持久强度将使管道发生塑性破坏或者总体变形。

一次应力超标判定公式为[4]

式(1)~式(4)中:SL为纵向应力;Sb为弯曲应力;Slp为压力引起的纵向应力;St为扭转应力;Fax为轴向力;Ia为轴向应力增大系数;Ii为平面内应力增大系数;Io为平面外应力增大系数;It为扭转应力增大系数;Mi为平面内力矩;Mo为平面外力矩;Mt为扭转力矩;Z为管道截面模量;Do为外径;Di为内径;P为压力;Ap为管道截面积;Sh为热态许用应力。

由式(1)~式(3)可知,当截面积增大或弯矩减小时,一次应力值会降低。所以降低一次应力可以通过增加管壁厚或者增加支架来降低弯矩的方式来解决。

优化后管路的应力计算结果见表6。其中,方案1 为管壁厚由sch 10 增加到sch XS。方案2 为增加支架约束,新增加支架约束位置见图5。由表6可知,当增加管壁厚时,管路一次应力与二次应力均在许用范围内。但是当用增加支架约束的方式时,虽然一次应力满足了许用要求,但是二次应力超出许用值2.5 倍,这是因为支架约束限制了管路的变形,导致其不能与外力平衡,从而产生变形约束应力。因此,最终判定方案1 为最优方案,实际应用于项目中。

表6 优化后的应力计算结果

3 结论

本文基于管道应力分析软件CAESAR Ⅱ,以WOODSIDE FPSO 项目的货油系统为例,分析了晃荡载荷的影响。结果表明:晃荡载荷的作用会使管材一次应力超标,引起管路断裂。在初始设计时应着重考虑晃荡载荷的影响,避免其破坏,一般可通过增加管壁厚的方式来实现。