基于PCA-BP神经网络数控机床热误差建模研究

2023-10-17王文辉周庆兵唐光元

王文辉,周庆兵,唐光元

(重庆理工大学 机械工程学院,重庆 400054)

0 引言

数控机床热误差对零件的加工精度影响显著[1],研究表明热误差占机床总误差的40%至70%[2-3]。以热误差模型为核心的软件补偿方法,以其成本低、灵活度高的优势,成为现代机床热误差研究中的主流趋势[4]。

数控机床热误差软件补偿的核心是建立预测精度高、稳健性强的数学模型[5]。目前,许多学者关注的算法反向传播(Back Propagation,BP)神经网络,具有较强的非线性映射能力和高度自学习、自适应的能力[6],在一定程度上可以提高模型的预测精度。但是,在机床热误差补偿建模中,既需要精度又需要稳健性,而BP神经网络算法较难满足稳健性要求,预测精度会出现提高或降低的现象,无法满足工程实践应用。

经过研究发现,主成分分析算法(Principal Component Analysis,PCA)可以有效的提高稳健性。对此,本文提出在BP神经网络建模的基础上增加PCA的数据前处理过程来提高模型的稳健性,简称PCA-BP神经网络。用主成分变量参与BP建模,能反映原始数据中的大部分信息,保留主要的特征属性,大大提高模型的稳健性[7]。为验证所提方法的有效性和优越性,建立了Vcenter-55型数控加工中心的PCA-BP热误差模型,并与传统BP神经网络模型进行性能对比。

1 热误差建模算法

1.1 BP神经网络

BP神经网络是一种多层前馈神经网络,模型为节点构成的网络结构,包含输入层、隐含层和输出层,BP神经网络模型如图1所示。

图1 BP神经网络模型

本文建立的BP神经网络热误差模型中,输入层有2个节点,使用模糊聚类结合灰色关联度方法选择出温度敏感点,作为温度输入变量;隐含层有5个节点;输出层有1个节点,表示机床热误差数据。正向传播时输入信号经权值和阈值处理传递给隐含层,经神经元的传递函数处理后输出,逐层传递,最终输出信号。神经元常用传递函数是Sigmoid型,见公式(1)。输出信号与热误差之间的残差作为误差信号,当误差信号过大时,则进行反向传播,将误差信号沿原来的通道返回,通过修改各层节点的权值和阈值使误差信号减小,重复训练得出网络模型。

(1)

1.2 PCA-BP神经网络

BP神经网络通过正、反向传播控制误差信号达到最小,拟合出各种复杂非线性温度-热误差映射关系,高度自学习的能力使模型预测精度有一定的提高。但模型在训练过程中,无法快速获取最佳权值和域值,使模型预测精度的稳健性下降,而在工程实践中,模型需同时保持精度和稳健性,传统的BP神经网络存在一定的缺陷。主成分回归算法用无相关性的主成分变量回归建模,可以提高模型稳健性[8]。

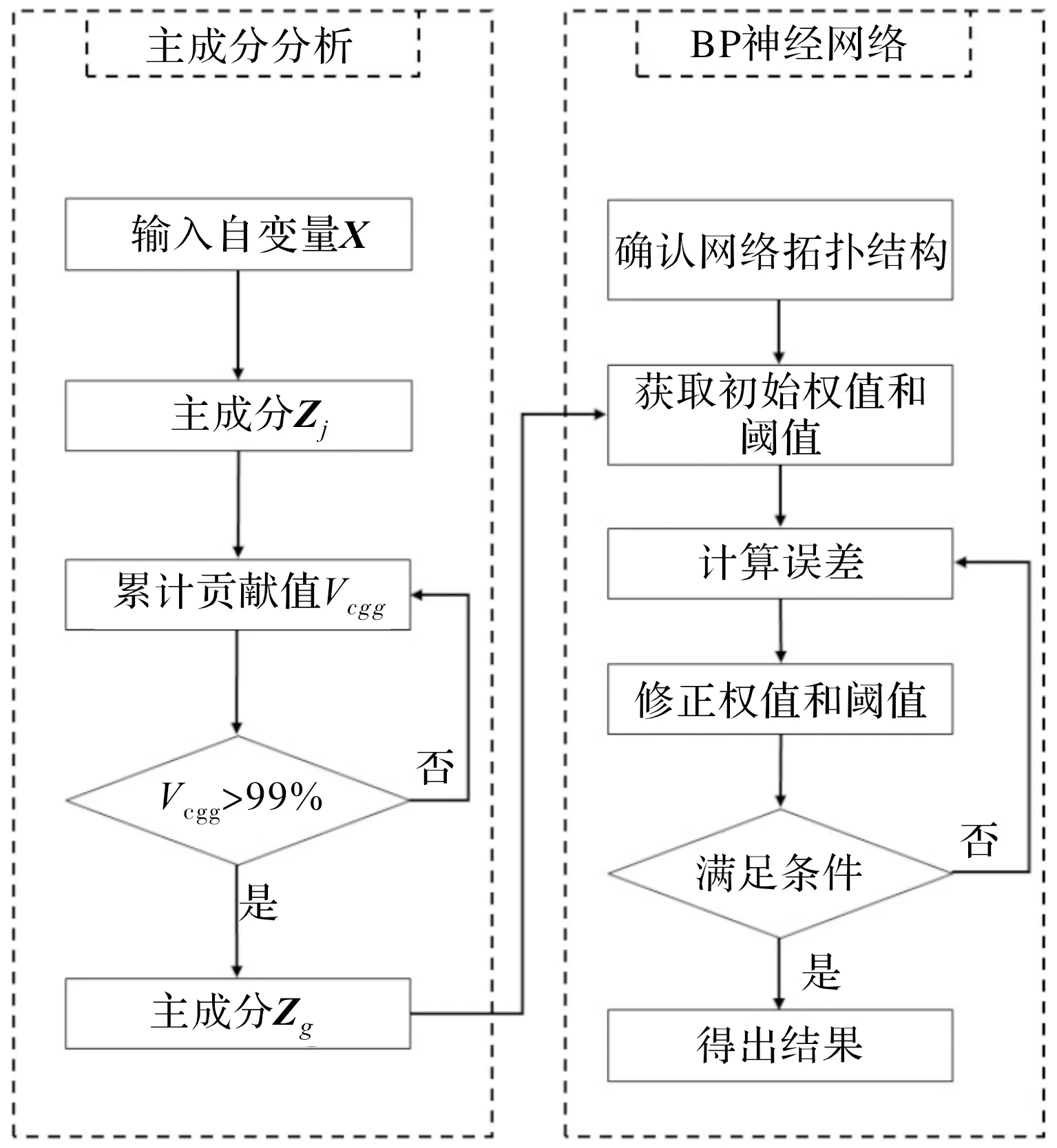

结合两者算法优点,引出PCA-BP神经网络,PCA-BP神经网络建模流程图如图2所示。

图2 PCA-BP神经网络建模流程图

该算法主要分两步建模,第一步,对原始数据X进行主成分算法分析:用温度数据X=[x1x2…xm]求主成分Zi,见公式(2),再计算累计贡献值Vcgg,见公式(3),选择出Vcgg≥99%的主成分Zg;第二步,用主成分变量Zg代替原数据X作为输入变量,建立PCA-BP模型。

(2)

式中,uij(i,j=1, 2, … ,m)为X的相关系数矩阵的特征向量。

(3)

式中,λi为X的相关系数矩阵的特征值。

2 热误差测量实验

以Vcenter-55型数控加工中心热误差为研究对象,对数控机床的热误差和温度同步采集,Vcenter-55数控立式加工中心如图3所示。

图3 Vcenter-55数控立式加工中心

热误差的测量采用“五点测量法”,记作S1~S5,使用电涡流位移传感器,型号为ZH3010,量程为 1 mm,五点测量法安放位置如图4所示。

图4 五点测量法安放位置

温度测量方面,选取20个温度传感器对机床主要的热源附近进行测量,记作T1~T20,温度传感器型号为DS18B20,测量范围在-55~125 ℃,温度传感器安放位置表如表1所示。

表1 温度传感器安放位置表

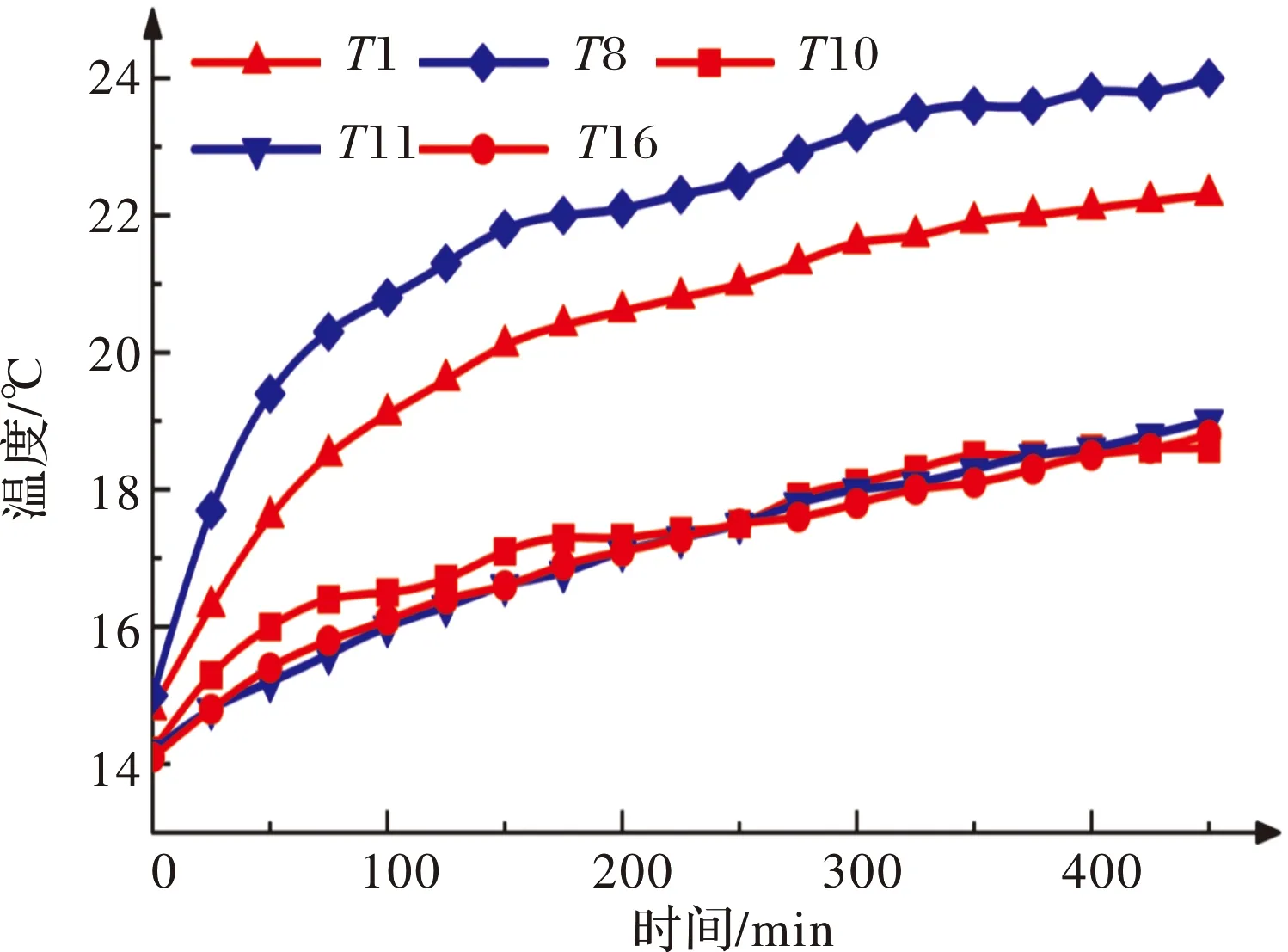

根据上述实验装置测量,主轴以恒定转速2 500 r·min-1空转,实验持续时间达到7 h以上,累计测量获得6次实验数据,记作K1~K6批次,其中K1批次部分温度曲线图如图5所示。温度持续升高,不同传感器温升控制在4~9 ℃之间。

图5 K1批次部分温度曲线图

因机床X轴和Y轴的热误差较小,故本文将以Z向热误差为例进行建模及预测,K1~K6批次的Z向热误差曲线图如图6所示。6次实验中数据采集时间长短不一,达到峰值时间有差异,分布范围跨度较大。

图6 K1~K6批次的Z向热误差曲线图

3 温度敏感点的选择

热误差数据在建模使用前需要从诸多温度监测点中选择合适的温度敏感点,以避免过多的输入变量,可能存在共线性问题[9-10]。采用模糊聚类结合灰色关联度的方法[11-12]计算出K1~K6批次数据的温度敏感点,温度敏感点选择如表2所示,表明温度测点T1、T7与机床热误差之间的关联性更大,所建模型的预测效果最佳。

表2 温度敏感点选择

4 热误差建模及模型稳健性分析

4.1 PCA-BP建模及精度对比

图7 PCA-BP神经网络模型

网络模型设定隐含层节点数为5,隐含层传递函数为sigmoid,输出层传递函数为purelin,训练函数为trainlm,学习率设置为0.01,得出K1批次的训练模型,记作“Net1”。

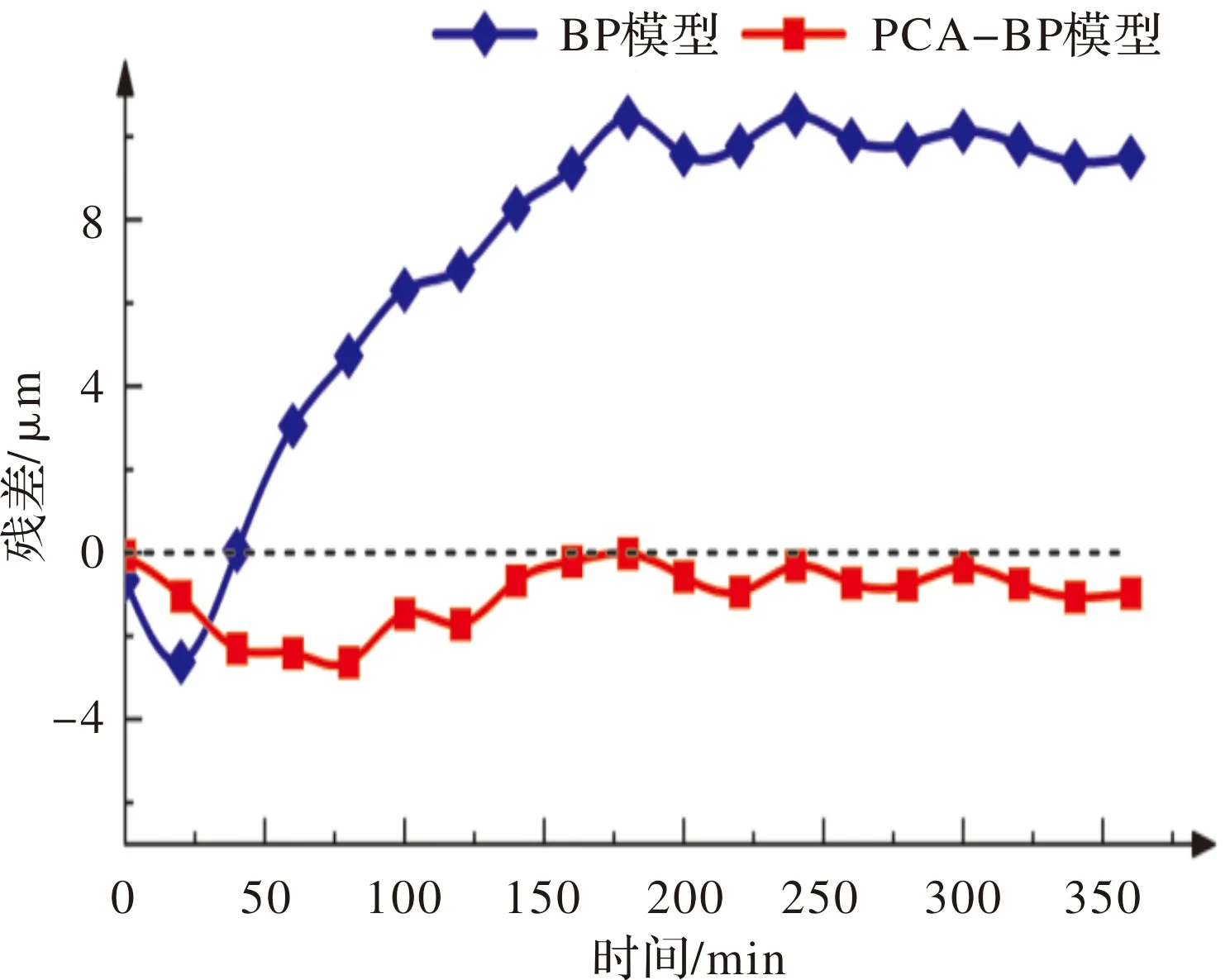

同时,作为参照对比,建立BP神经网络模型,以温度敏感点T1和T7作为输入信号,网络设定与PCA-BP模型一致,记作“Net1_BP”。并用两种模型预测K2批次的热误差,K2预测结果和K2预测残差分别如图8和图9所示。

图8 K2预测结果

图9 K2预测残差

对比图中预测结果,PCA-BP模型预测效果显著优于BP模型,残差分布在-3~0 μm之间。计算2种模型的最大残差(δmax)、均方根误差(RMSE),模型预测性能评价指标如表3所示,相比之下,PCA-BP模型的最大残差和均方根误差较小,分别为2.95 μm和1.27 μm,表明预测精度更好。

表3 模型预测性能评价指标

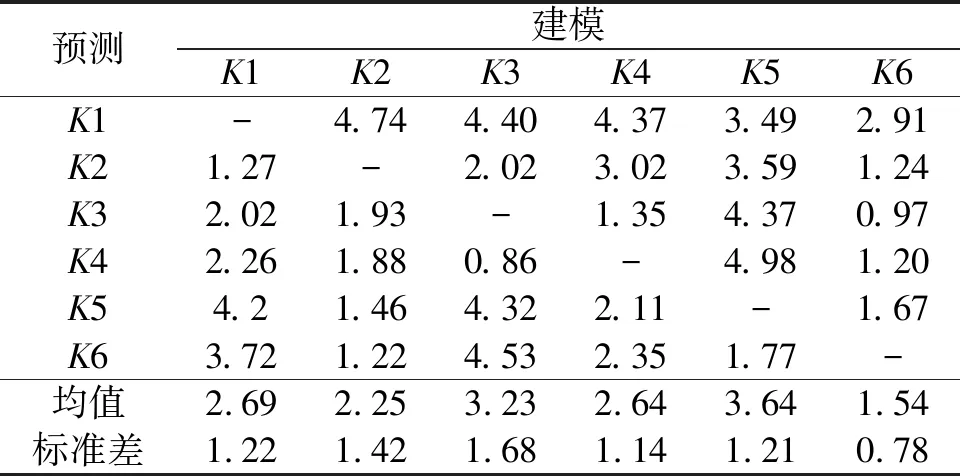

4.2 PCA-BP模型稳健性分析

为进一步体现PCA-BP模型的稳健性,用K1~K6批次实验数据之间相互预测。以BP和PCA-BP算法对某一批次数据分别建立模型,随后用该模型依次对其他批次数据进行预测,并计算RMSE用于模型预测稳健性分析,2种模型预测结果分别如表4和表5所示。

表4 BP模型预测效果 (μm)

表5 PCA-BP模型预测效果 (μm)

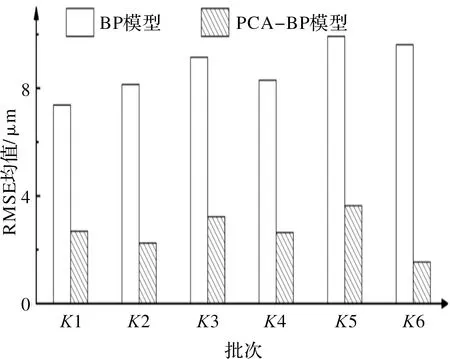

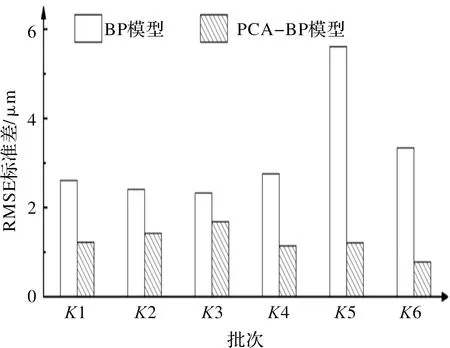

为综合评价模型的稳健性,用RMSE的均值和标准差分别作为模型预测精度和稳健性的评判标准,均值和标准差越小,说明该模型的预测精度和稳健性越强。分别绘制RMSE的均值和标准差条形图,如图10和图11所示。

图10 BP和PCA-BP模型RMSE均值比较

图11 BP和PCA-BP模型RMSE标准差比较

由图可知,BP模型最大均值和标准差分别为9.93 μm和5.61 μm;PCA-BP模型的最大均值和标准差分别为3.64 μm和1.68 μm。无论是预测精度的均值还是标准差,PCA-BP模型均低于BP模型,稳健性得到较大提升,具有明显的优势,能够更好的表达机床热误差与温度之间的规律。

5 结论

BP神经网络的优势在于非线性映射和自学习能力,在一定程度上可以提高模型的预测精度,但是对于数控机床热误差补偿缺陷在于稳健性较差,对此本文提出PCA-BP神经网络。

建立Vcenter-55数控加工中心的热误差模型,多批次预测实验结果表明,所提PCA-BP模型可将预测结果均方根误差的最大均值和最大标准差分别控制在3.64 μm和1.68 μm以内,PCA-BP模型稳健性显著优于BP模型,所提方法对于进一步提高热误差模型的精度及稳健性具有理论指导意义。