低合金高强钢的焊接工艺与组织性能研究

2023-10-17张翠红李畅

张翠红,李畅

(1. 安徽汽车职业技术学院汽车工程系,安徽合肥,230600;2. 安徽理工大学机械工程学院,安徽淮南,232001)

S700MC 钢由于具有强度高、低温冲击性能好等特性,在装配式钢结构工程中有着广泛应用,尤其是随着近年来大跨度、高层和超高层钢结构建筑的兴起,S700MC 钢被越来越多地应用于装配式钢结构建筑[1],其相对传统的钢筋混凝土结构建筑,具有抗震性能优越、整体结构延性好等优点,且施工更加便捷、施工效率高,符合低碳环保和节能减排的发展需求。作为装配式钢结构建筑中必不可少的环节,不同型号、不同尺寸的S700MC 钢或多或少都需要进行焊接,而由于装配式钢结构独特的结构特征和受力特征[2–3],需要对焊接接头的性能提高要求。尤其是对于具有高强度的S700MC 钢,传统电弧焊过程中由于整体构件的受热不均,构件还可能发生热变形,建筑钢结构施工焊接可根据钢结构施工工程平面和立面形状、结构形式等进行择优选择,采用气体保护焊有望解决传统电弧焊存在的弊端,并应用于建筑钢结构施工焊接[4–7]。本文以装配式钢结构用S700MC 低合金高强钢为焊接对象,在“等强匹配”原则下,研究了焊接热输入对装配式钢结构用S700MC 钢焊接接头宏观形貌、硬度、拉伸性能、冲击性能和冷弯性能的影响,优化了S700MC 钢的连接工艺,并分析了其对焊接接头力学性能影响的作用机理,结果将有助于提升装配式钢结构用钢的焊接工艺及其安全储备能力。

1 材料与方法

1.1 试验材料

本文选用装配式钢结构用S700MC 低合金高强钢为焊接对象,其抗拉强度为845 MPa、屈服强度为728 MPa、断后伸长率为18.9%;所选用的焊丝为直径1.2 mm 的低合金钢焊丝。测得选材的化学成分及质量分数如表1。焊接前,将装配式钢结构用S700MC 低合金高强钢加工成380 mm×200 mm×6 mm,中间开V型坡口(钝边2.5 mm,角度60°),表面清洗后烘干备用。

表1 S700MC 低合金高强钢和焊丝的化学成分及质量分数

1.2 焊接加工

采用NBM–5000 型逆变全数字脉冲气体保护焊机对S700MC低合金高强钢进行焊接,保护气为高纯氩气(99.99%)[8],焊接工艺参数如表2。为便于区分焊接热输入对S700MC 低合金高强钢焊接组织与性能的影响,文中的焊接热输入指第3 道次焊接的线能量。

表2 S700MC 钢的焊接工艺参数

1.3 测试方法

采用徕卡DM6M 型光学显微镜和日本电子IT500 型钨灯丝扫描电子显微镜观察4%硝酸酒精溶液腐蚀后的形貌; 硬度测试采用Wilson5530 型显微硬度计进行测试,荷载和保持荷载时间分别为0.5 kg、15 s,测量位置为从母材贯穿焊缝至另一侧母材,间隔0.3 mm 打点[9]; 参照GB/T 2650—2008 标准测试V 型冲击性能[10],试样尺寸为55 mm× 10 mm× 5 mm,测试结果取6 根试样平均值; 参照GB/T 2651—2008 标准测试拉伸性能[11],拉伸速率为1.5 mm/min,测试结果取6 根试样平均值。

2 结果与分析

2.1 显微组织

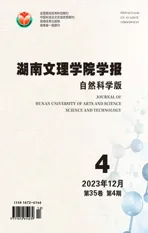

图1 为S700MC 钢焊接接头的宏观形貌,分别列出了在焊接工艺Ⅰ~Ⅳ焊接条件下的宏观形貌,图中画出了焊接道次并用数字进行区分。由图1 可知,4 种不同焊接工艺下焊接接头都成形良好,在焊接道次1、焊接道次2 和焊接道次3 的各个区域都没有发现焊接缺陷存在,如未发现焊接气孔、未发现焊接裂纹,以及未发现其他未熔合等现象。相较而言,4 种焊接工艺下焊接道次1 和焊接道次2 的焊接接头形状相似,而焊接道次3 对应区域存在明显差异,主要体现在随着焊接线能量增加,焊接道次3 对应区域的焊缝熔深和熔宽会逐渐增大。此外,还可以发现较低焊接热输入下,焊接道次间的界限较为清晰,而当焊接热输入增加至18.24 和21.25 kJ/cm 时,焊接道次间的界限逐渐变得模糊。

图1 S700MC 钢焊接接头的宏观形貌

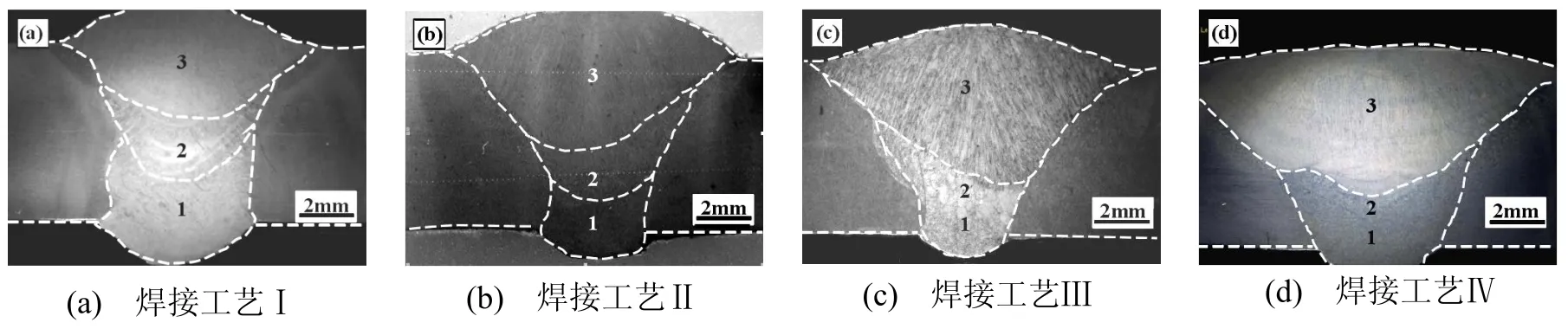

图2 为S700MC 钢焊接接头焊缝区的显微形貌,分别列出了焊接道次3 对应区域的焊接接头焊缝区形貌。由图2 可知,焊接工艺Ⅰ和焊接工艺Ⅱ下的焊缝区组织都为贝氏体(B)和针状铁素体(AF),且焊接热输入较大的焊接工艺Ⅱ中的AF 含量较大; 随着焊接热输入进一步增加,焊接工艺Ⅲ的显微组织转变为AF 和少量先共析铁素体(PF),而B 组织基本消失; 继续增加焊接热输入,焊接工艺Ⅳ的焊接接头焊缝区AF 组织含量减小,转而以PF 为主,晶内可见块状铁素体。从焊接热输入对焊接接头焊缝区显微组织的影响上看,焊接道次3 对应区域的焊接接头焊缝区中的AF 含量会随着焊接热输入增大而先增加后减小,在较高焊接热输入下还会出现块状铁素体。

图2 多道次焊接S700MC 钢焊接接头焊缝区的显微形貌

图3 为多道次焊接S700MC 钢焊接接头粗晶区的显微形貌,分别列出了焊接道次3 对应区域的焊接接头粗晶区形貌。焊接工艺Ⅰ和焊接工艺Ⅱ下焊接道次3 对应区域的焊接接头粗晶区中可见明显上贝氏体(上B)组织,晶粒较为粗大,且焊接热输入更高的焊接工艺Ⅱ的晶粒由于在高温下停留时间更长而更大; 焊接工艺Ⅲ下粗晶区的组织为细小上B,而焊接工艺Ⅳ的粗晶区组织为板条B。

图3 多道次焊接S700MC 钢焊接接头粗晶区的显微形貌

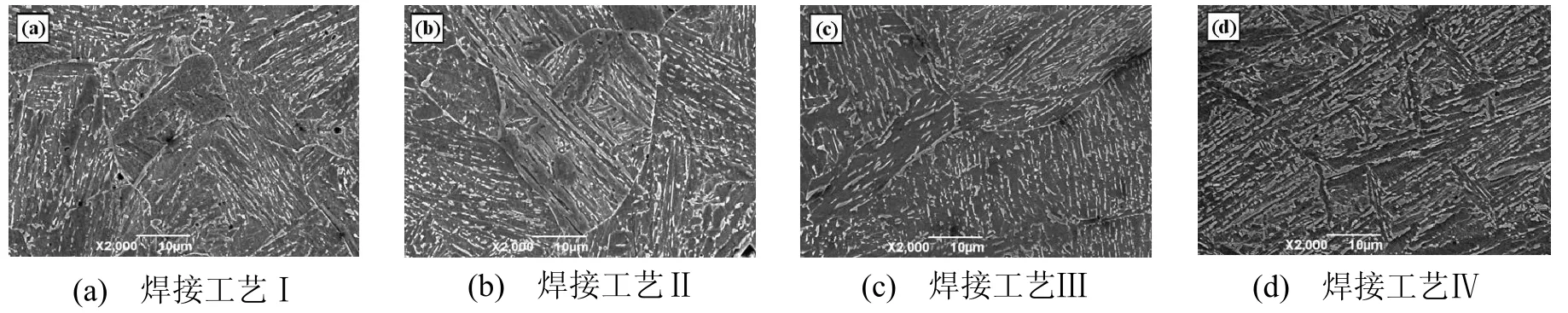

图4 为多道次焊接S700MC 钢焊接接头细晶区的显微形貌,分别列出了焊接道次3 对应区域的焊接接头细晶区形貌。焊接工艺Ⅰ和焊接工艺Ⅱ下焊接道次3 对应区域的焊接接头细晶区中可见明显多边形AF 组织,且对比分析图4(a)、4(b)可知,焊接工艺Ⅱ的AF 更大; 焊接工艺Ⅲ下细晶区的组织仍然为多边形铁素体,且多边形铁素体尺寸不均匀性增加,继续增加焊接热输入时,焊接工艺Ⅳ的细晶区组织也为多边形铁素体,且此时多边形铁素体数量减小,尺寸增大。

图4 多道次焊接S700MC 钢焊接接头细晶区的显微形貌

2.2 力学性能

图5为焊接接头位置1处的截面从母材一侧贯穿焊缝至另一侧母材的显微硬度测试结果,其中位置1 指焊接道次3 对应区域。由图5 可知,4 种焊接工艺下焊接接头区域都存在2 个软化区,且软化区都在焊缝两侧[12],呈对称分布; 虽然不同焊接工艺下焊缝区的显微硬度都存在明显波动,但是基本都高于母材; 此外,从焊接工艺Ⅰ增加至焊接工艺Ⅳ,焊缝区宽度和焊缝区两侧软化区宽度都会随着焊接热输入的增加而增大。

图5 焊接接头位置1 处的显微硬度分布

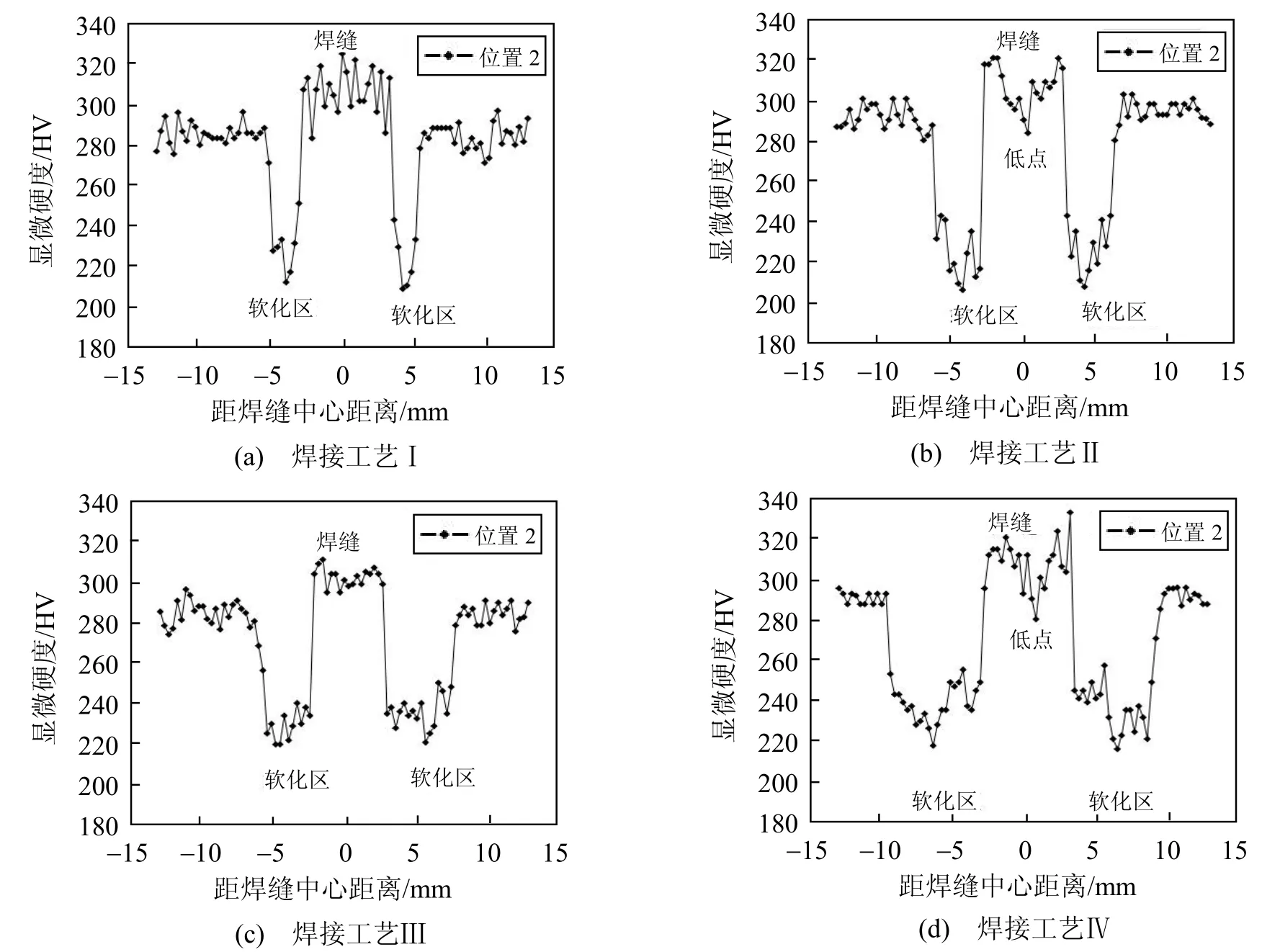

图6 为焊接接头位置2 处的截面硬度测试结果,其中位置2 指焊接道次1 对应区域。对比分析图6可知,与位置1 处的焊缝硬度分布规律相似,位置2 处焊缝区的硬度仍然有一定程度波动,但是焊缝区硬度仍然高于母材区; 此外,随着焊接热输入增大,焊缝两侧的软化区宽度有逐渐增大的趋势。这主要是因为焊接热输入越大,焊接接头熔体在高温停留的时间会越长[13],元素的扩散效果也会越好[14],晶粒长大就愈发明显[15],相应地造成软化区域增大。

图6 焊接接头位置2 处的显微硬度

表3 为焊接接头的拉伸和冲击功测试结果,拉伸性能测试温度为室温,冲击功测试温度为-20 ℃,强塑积是指抗拉强度与断后伸长率的乘积,其单位为GPa·%。由表3 可知,当焊接热输入从焊接工艺Ⅰ增加至焊接工艺Ⅳ,焊接接头的屈服强度从748 MPa 逐渐减小至649 MPa,抗拉强度从838 MPa 逐渐减小至785 MPa,断后伸长率从6.30%逐渐增加至13.80%,即随着焊接热输入的增加,低合金高强度钢的焊接接头抗拉强度和屈服强度逐渐增小,断后伸长率逐渐增大,焊接接头抗拉强度与母材抗拉强度比从99.17%减小至92.57%,而强塑积则先增大后减小,在焊接热输入为18.24 KJ/cm 时取得最大值,约为10.918 GPa·%。此外,4 种焊接工艺下焊接接头的拉伸断裂位置都处于热影响区,这主要与焊接接头的成形质量较好,薄弱区在热影响区有关[16–18]。由表3 中-20 ℃冲击功测试结果可知,使用焊接工艺Ⅰ~Ⅳ时对应的冲击功随着焊接热输入的增加先增大后减小,在焊接热输入为18.24 KJ/cm 时取得最大值,这主要是因为此时焊接接头焊缝区组织为AF+PF,在保持焊接接头具有较高强度的同时,又具有较好的韧性[19],在冲击载荷作用下可以更好地协调变形,抑制裂纹扩展[20],获得更好的冲击韧性。

表3 焊接接头的拉伸和冲击功测试结果

3 结论

(1)4 种焊接工艺下焊接道次1 和焊接道次2 的焊接接头形状相似,而焊接道次3 对应区域的焊缝熔深和熔宽有随着焊接线能量增加而增大的趋势; 较低焊接热输入下,焊接道次间的界限较为清晰,而当焊接热输入增加至18.24、21.25 KJ/cm 时,焊接道次间的界限逐渐变得模糊。

(2)焊接工艺Ⅰ和焊接工艺Ⅱ下焊接道次3 对应区域的焊接接头粗晶区中可见明显上贝氏体(上B)组织,晶粒较为粗大; 焊接工艺Ⅲ下粗晶区的组织为细小上B,焊接工艺Ⅳ的粗晶区组织为板条B。

(3)随着焊接热输入的增加,焊接接头抗拉强度与母材抗拉强度比从99.17%减小至92.57%,而强塑积则先增大后减小; 不同焊接工艺下焊接接头的拉伸断裂位置都处于热影响区。使用焊接工艺Ⅰ~Ⅳ时对应的冲击功分别为39.9、46.9、73.2 和33.5 J。