建筑工程特殊地基处理应用强夯法施工技术解析

2023-10-17白伦升贾海鹏

白伦升 贾海鹏

(北京城建七建设工程有限公司,北京 100000)

某开发区产业基地位于西北地区,占地面积49850m2,主体为框架核心筒结构,采用混凝土整体式现浇。该区地基处理深度范围内的地层结构自上而下为0.8m 厚的杂填土+6.2m 厚的湿陷性黄土(自重湿陷性黄土,等级为Ⅱ级)+2m 粉质黏土,采用强夯法消除地基中黄土的湿陷性[1]。

1 强夯法的发展历程

强夯法是应用古人智慧从夯土版筑法发展而来的一种地基处理工艺,将两侧用木板封堵,通过劳动力将木质或石质夯锤提升产生夯击能,而后下落逐层夯实,强夯法只是将夯锤重量增大,提升高度更高,产生的夯击能更大。首次应用强夯施工工艺是法国的梅纳(LMendard)公司在20世纪60年代末的建筑工程地基处理,该公司于1974年在英国组织召开的地基处理会议中正式提出了强夯法的概念,详细介绍强夯法的施工工艺,并在全世界进行了推广应用。我国在1978年的山西省湿陷性黄土地基处理上首次应用了强夯法,随后在国内开展了大规模的施工。发展至今,随着工艺的改进和技术的成熟,强夯法施工产生的夯击能也在逐步提升,地基处理的深度也随之增大[2]。

2 强夯法施工的加固机理

强夯法又称为动力固结法,利用大型履带吊装设备通过自动脱钩装置将夯锤连接在一起,提升到一定高度后,将自动脱钩装置与夯锤分离,夯锤在重力作用下形成自由落体,接触地面的瞬间将重力势能转换为夯击能,破坏土体的结构,被处理的地基达到加固效果。强夯法施工适用于多种复杂的地基处理,因土体的理化性质不同其加固机理也略有不同,但是从理论方面分析,可分为两种,分别是动力固结理论和振动波压密理论。

(1)动力固结理论。梅纳公司认为地基是由悬浮结构组成的物质,分别是固态反应物(土体中的各种岩石碎屑、矿物颗粒)、液态反应物(土体中的水分、溶液)、气态反应物(土体中的空隙部分)。强夯施工过程中,夯锤接触到地基后瞬间变形,在夯锤的作用下土体被剪切开裂,形成固结。地基中的液态、气态反应物顺着剪切的缝隙排出,土体内部结构发生破坏,在夯击能的作用下重新组合,使地基在一定深度范围内承载力满足建设要求。

(2)振动波压密理论。现代学者提出了强夯的振动波压密理论。夯锤接触到地基会产生了3种震动波,即压缩波(P 波)、剪切波(S 波)、面波(R 波),夯锤接触到地面后P波首先对地基原状土的骨架结构进行破坏,形成夯坑使地基趋于密实状态,抗剪强度增加;随后在S波的作用下地基产生细微裂缝,水和气体通过细微裂缝排出,使土颗粒重新排列组合形成密实状态;面波的作用是夯锤接触地基后振动波向四周传递,夯坑四周的地基发放隆起,与周边土体相互挤压使地基密实。

目前,强夯施工技术在地基处理的领域有一定的经验,技术也相对成熟,但是受到处理地基土体的物理力学性质影响,施工前均需进行试夯试验,确定机械型号、夯击能量、夯击遍数、夯沉量、加固深度等,获得大量的试验参数后方可组织开展大面积施工。

3 强夯法施工试验段参数确定

3.1 试验段施工准备

(1)现场准备。做好试验段施工现场的三通一平工作,将施工现场表土进行清理,并详细查看地下情况和周边环境。

(2)技术准备。夯击前采用全站仪对夯点进行测量放样,放出中心位置后采用白灰进行标记,根据中心桩号撒出夯点外轮廓线,并在示意图上标记强夯顺序。对作业人员进行交底教育和风险告知,重点对技术措施、质量隐患、安全隐患进行教育培训。

(3)资源准备。实行机械准入制度,组织强夯机进场,进场后对机械进行全面检查,重点检查起重设备的钢丝绳、门架稳定性、自动脱钩装置是否安全可靠。

(4)夯击选型及安装。强夯施工采用宇通重装FWXH8000 履带式起重机,最大提升高度为28m,夯锤重量为40t,夯锤直径为2m,设置4 个上下贯通的排气孔。施工现场准备就绪后,履带式起重设备驶入施工现场,安装夯锤、门架,安装完成后检测整机的倾斜度,满足规范要求后方可投入使用。

3.2 试验段施工

3.2.1 选定试验段

为了准确获得适用于本工程强夯的相关数据,在场地内选取了3块具有代表性的强夯试验场地,每块试验场地的面积为400m2,采用不同夯击能进行强夯试验。

试验段1:主夯3遍,单击夯击能3000kN·m,夯锤提升高度为7.5m;副夯1遍,单击夯击能2000kN·m,夯锤提升高度为5m;满夯1遍,单击夯击能为1000kN·m,夯锤提升高度为2.5m,夯点按照等边三角形布设,间距为4m。

试验段2:主夯3 遍,单击夯击能4000kN·m,夯锤提升高度为10m;副夯1 遍,单击夯击能2500kN·m,夯锤提升高度为6.2m;满夯1 遍,单击夯击能为1000kN·m,夯锤提升高度为2.5m,夯点按照等边三角形布设,间距为5m。

试验段3:主夯2 遍,单击夯击能5000kN·m,夯锤提升高度为12.5m;副夯2 遍,单击夯击能2500kN·m,夯锤提升高度为6.2m;满夯1 遍,单击夯击能为1000kN·m,夯锤提升高度为2.5m,夯点按照正方形布设,间距为5m[3]。

3.2.2 按照选定的强夯试验段参数组织施工

施工准备工作就绪后,按照拟定的参数组织现场开展强夯施工,将夯锤起吊至预定高度后,开启自动脱钩装置,夯锤脱离起重设备自由下落,形成夯坑后记录夯沉量,夯坑回填后重复上述操作。不同夯击能作用下夯沉量见表1,夯击次数与夯沉量的关系曲线见图1。

图1 夯击次数与夯沉量的关系曲线图

表1 不同夯击能作用下夯沉量统计

3.2.3 夯击次数与夯沉量数据分析

查阅相关规范,单击夯击能在4000kN·m 以下时,最后两击的平均夯沉量应小于50mm;单击夯击能在4000kN·m~6000kN·m范围内时,最后两击平均夯沉量应小于100mm,夯坑四周未发生大的隆起、提锤容易等情况,则认为强夯施工质量合格。根据单击夯沉量数据分析,试验段1主夯单击夯击能3000kN·m,副夯单击夯击能2000kN·m,满夯单击夯击能1000kN·m,最后两击平均夯沉量为58mm,夯击组合参数不满足规范要求;试验段2主夯单击夯击能4000kN·m,副夯单击夯击能2500kN·m,满夯单击夯击能1000kN·m,最后两击平均夯沉量为70mm,夯击组合参数满足规范要求;试验段3 主夯单击夯击能5000kN·m,副夯单击夯击能2500kN·m,满夯单击夯击能1000kN·m,最后两击平均夯沉量为65mm,夯击组合参数满足规范要求[4]。

3.3 强夯加固效果分析

试验段强夯施工结束后,对地基进行加固效果综合评价,通过探坑取样进行土工试验,检测夯击前后的干密度、孔隙比、压缩模量、湿陷等级等,评定湿陷性黄土地基处理效果;通过标准贯入试验,评定地基处理的有效加固深度。

3.3.1 土工试验对比

强夯施工前及结束后的第5d,对试验段地基进行了土工试验,采用人工配合机械开挖探坑,每个探坑深度控制在7m,间隔1m 进行取样,测定土的物理力学性质,相关检测数据见表2。

表2 强夯前后地基土力学性质变化

通过数据分析,相比较原状土,强夯处理后地基土的物理力学性质有了明显的改变,干密度、压缩模量随着夯击能的增大而增加,孔隙比、湿陷系数随着夯击能的增大而减小。3000kN·m 夯击能处理时有效深度范围内的湿陷系数为0.016~0.021(超过规范小于0.015的要求),有效加固深度范围内黄土的湿陷性不能完全消除。

3.3.2 标准贯入试验

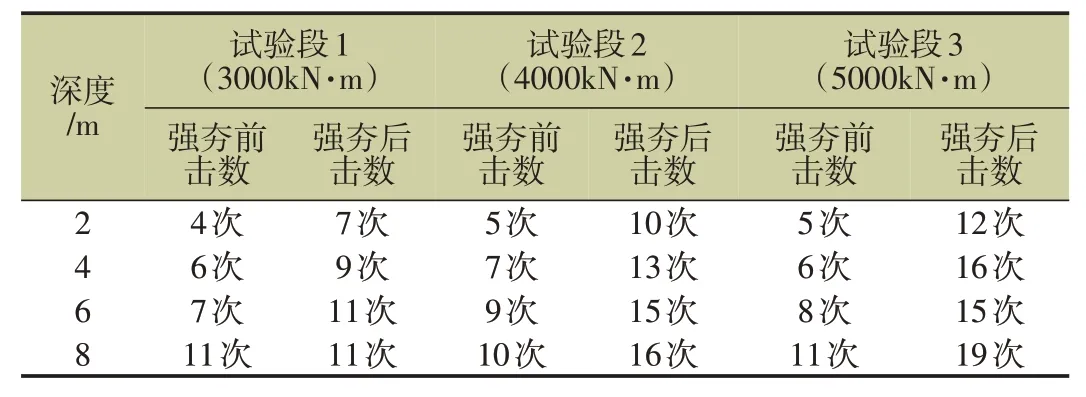

强夯结束后的第14d,对试验段地基进行了标准贯入试验,标准贯入试验测试深度为8m,间隔2m 进行数据统计,检测不同夯击能下强夯的处理深度,见表3。

表3 不同夯击能下强夯处理深度

通过数据分析,相比较原状土,强夯处理后地基土的加固深度随着夯击能的增大而增大。3000kN·m 夯击能处理地基时有效加固深度为5m~6m,不满足设计要求的加固深度;4000kN·m 和5000kN·m 夯击能处理地基时的有效加固深度均超过8m,满足设计要求。

3.4 强夯参数选择

通过不同夯击能作用下的夯沉量得知,试验段1最后两击的夯沉量不满足规范要求,该试验段参数不能指导大面积施工;通过强夯前后土工试验、标准贯入试验得知,试验段2、3均能消除有效处理深度范围内黄土的湿陷性,同时满足设计有效加固深度,但从经济及施工组织角度方面考虑,试验段3 存在夯击能过大,造成资源、成本的浪费。根据上述内容综合分析,本工程强夯参数为主夯单击夯击能4000kN·m,副夯单击夯击能2500kN·m,满夯单击夯击能为1000kN·m。

4 强夯施工注意事项

(1)强夯施工前应细致排查周边环境,检查影响深度范围内是否存在管道、光缆、通信线路等,周边结构物的距离应不小于65m,履带式起重设备范围内无高压线塔,周边环境满足要求后方可组织施工。若周边存在建筑物无法迁改时,应设置监测点定期检测,并采取开挖隔振沟(深度不宜小于2m)的措施降低对周边建筑物的破坏。

(2)查阅图纸中地基含水率及地下水分布范围,强夯处理地基的含水率应控制在8%~24%之间。当含水率低于8%时,可通过打孔注水湿润场地;当地基含水率大于24%时,可通过开挖晾晒或降水措施,将含水率控制在最佳含水率范围内再组织施工。

(3)夯锤在满足质量的前提下应设置4 个排气孔,排气孔上下贯通且对称布设,直径为400mm,主要是为了防止夯锤接触地面后,压缩地基空气排出缓慢,夯坑壁紧密地将夯锤吸附,无法提锤。

(4)强夯施工遵循“由内向外、隔行跳打”的原则组织施工,施工前应按照确定的高度在门架上用醒目装置标记,使夯锤的下落高度满足设计要求,从而保证每一次的单击夯击能。夯击前,应对所有夯点进行测量放样,夯击结束后立即进行检测,详细记录夯击遍数、夯沉量、最后两击的平均夯沉量、间隔时间等,绘制夯击次数与夯沉量的关系曲线图,对夯坑进行回填,最终进行强夯施工质量评定[5]。

5 结语

在建筑工程中特殊地基处理上采用强夯施工工艺,除了要根据地质情况选定合适的夯锤、起吊设备,进行试夯试验,确定施工参数,还要掌握强夯施工的核心技术,才能快速高效地解决地基承载不足的问题。

(1)在整个强夯过程中详细记录了每一遍的夯沉量,地基地质条件基本一致的情况下,前期的夯沉量随着夯击次数的增加而增大,后期随着夯击次数的增加,夯沉量基本逐渐趋于稳定,但是各夯点的夯沉量存在差异,主要原因是地质情况略有不同,导致夯沉量不同。

(2)根据夯击次数与夯沉量的关系曲线图得知,随着夯击次数增加,单击的夯沉量呈现由大到小的趋势,根据数据分析第一遍夯沉量在400mm 左右,第二遍迅速增加至600mm,第三到六遍夯沉量稳步提升。通过分析地基中较大的颗粒骨架结构,支撑强度较高,当夯击到第二遍时骨架结构发生位移,强度降低,到第五遍以后地基被压实,夯沉量也趋于稳定。