环锭细纱机卷绕成形系统数字化研究

2023-10-17韦金平

韦金平

(经纬智能纺织机械有限公司,山西 晋中 030601)

0 引言

近年来,纺机制造企业对纺织成套设备更新换代的步伐加快,实现设备数字化控制、推进智能纺织工厂建设是纺织行业较为迫切的技术需求。纺织生产线智能化要求各工艺环节的设备实现数字化控制。以环锭细纱机为例,牵伸、加捻、集落和粗细络联等运行控制要素相对简单,数字化进程迅速,技术已经非常成熟,但卷绕成形因其运动控制节点较多,对设备的结构改动较大,数字化进程相对缓慢。

和翼锭纺纱机纺制的粗纱条在后续工序上从粗纱管半径的切向退绕不同,环锭纺后续工序是从细纱管轴向抽纱退绕,为了卷绕紧密、层次清晰、纱圈不相互纠缠,减小抽纱阻力和防止脱圈,采用法向螺距恒定且以锥状逐层卷绕的成形方式;成形过程因细纱线密度、钢领直径、细纱管高度和直径等客观因素影响,需对短动程、上升圈距、下降圈距、级升高度、管底成形、气圈高度等参数实时控制。目前,多数环锭细纱机采用钢领板升降而非锭子升降,使环锭细纱机卷绕成形系统的机械结构非常复杂[1]。

近十年间,钢领板从机械升降到电子升降,再到积极升降,正逐步消除有级、近似、模糊的控制方法,而实现无级、精确、数字化的控制,需要对卷绕运动建立数学模型,进行精准分析,并将运动规律编入伺服控制程序中,方可做到数字化。

1 环锭纺锥形卷绕数学分析

环锭细纱机纺一管满纱,分为筑底小纱、中纱、大纱和尾纱4个阶段,各阶段钢领板和导纱板的运动控制各有要点,需分别讨论。其中,中纱段和大纱段的运动规律有普遍意义,分析如下。

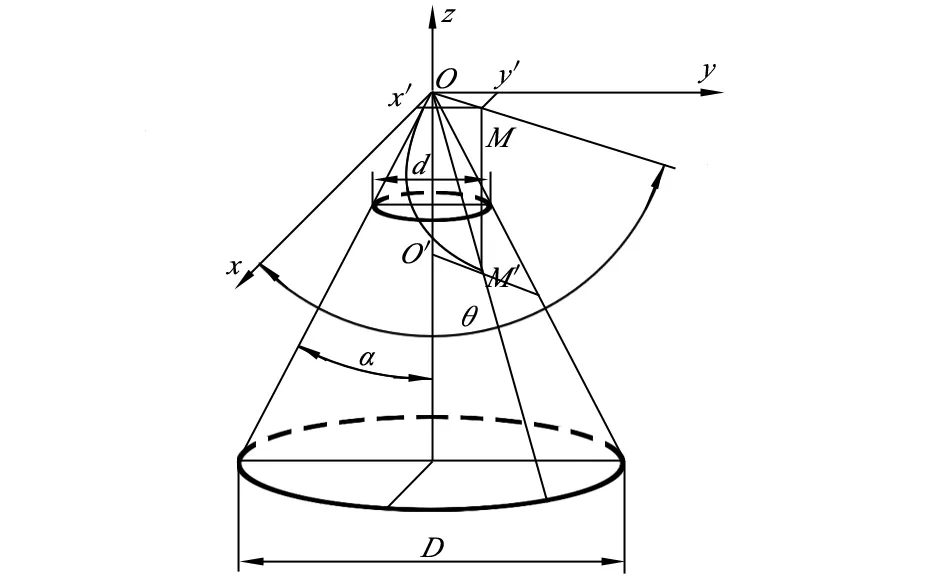

图1中的圆锥为锥形纱顶的理想模型,用来分析钢领板下降时的成形关系。空间直角坐标系xyz的原点O设在锥顶。d为纱管直径,D为筑底完成后的管纱直径,α为卷绕角,设一点M′从原点处向下做法向螺距为h1cosα的螺旋运动,M′点的轨迹长度和转角θ之间的关系可推导如下。

图1 钢领板下降时计算参数模型

由2π/(h1cosα)=θ/OO′得OO′=MM′=θh1cosα/(2π),得O′M′=OM=h1θsinα/(2π),并设a1=h1cosα/(2π),b1=h1sinα/(2π),则M′点在坐标系各轴的投影长度为:

(1)

微分方程为:

(2)

微分弧长为:

(3)

积分并还原后得:

(4)

式(4)是钢领板下降时细纱在卷绕锥顶的卷绕纱长与细纱的卷绕角θ关系式,θ的定义域为(πd/(h1sinα),πD/(h1sinα)-e),其中e为级升高度。

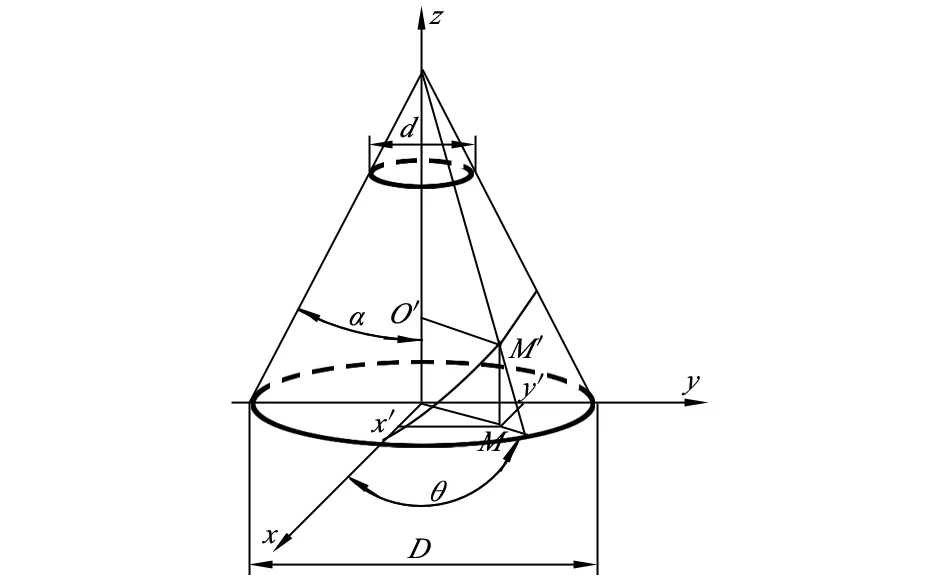

同理,图2为钢领板上升时的卷绕关系,为了同上文中分析钢领板下降时过程保持一致,将空间坐标系设在圆锥的底面,坐标系原点O设在底圆圆心。

图2 钢领板上升时计算参数模型

设点M′从底面与x轴的交点处向上做法向螺距为h2cosα的螺旋运动,M′点的轨迹长度和转角θ之间的关系推导如下。

由2π/(h2cosα)=θ/OO′得OO′=MM′=θh2cosα/(2π),进而得OM=O′M′=D/2-θh2cosα/(2π),设a2=h2cosα/(2π),b2=h2sinα/(2π),则M′点在坐标系各轴的投影长度为:

(5)

微分方程为:

(6)

(7)

经积分并还原,得:

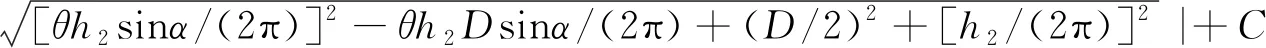

[h2/(4πsinα)]ln|2[h2sinα/(2π) ]2θ-h2Dsinα/(2π)+(h2sinα/π)

(8)

其中,θ的定义域为[0,π(D-d)/(h2sinα)]。

以上公式分别求出钢领板升降时卷绕细纱的长度和卷绕角之间的关系,可用来计算钢领板在升降细纱的实时卷绕长度,也是推导钢领板实时运动速度的必要条件,同时基于近年较受业内关注的“主动钢领技术研发”的需求,把卷绕角θ作为自变量。

(9)

且dθ/dt为细纱卷绕时的角速度,根据环锭纺的规律,锭子转速为nd、钢丝圈转速为ng时,细纱卷绕转速为nj=nd-ng,即卷绕角速度为2π(nd-ng)=dθ/dt。

所以卷绕速度的表达式转化为:

(10)

在纺纱过程中,前罗拉的出纱速度Vr等于卷绕速度Vj。

又因dz=axdθ(其中,ax即a1,a2),所以钢领板运动速度:

Vg=dz/dt=axdθ/dt=2axπ(nd-ng)

(11)

将式(10)代入式(11)并还原得:

(12)

出于管纱成形的需要,要以等法向螺距的方式在圆锥面上卷绕成形,保证不脱圈和卷绕密度均匀,所以钢领板的运动表达式比较复杂,式(12)是环锭细纱机为了满足上述成形要求、钢领板上升和下降时实时速度关联绕纱转角θ的理论表达式[2]。这仅仅是理想化的推导,实际纺纱生产中还要受捻缩系数、气圈高度变化等因素的影响。但是,它给出了钢领板运动的量化数学表达式,是推行卷绕成形实现数字化控制的理论依据。

2 机械升降结构原理分析

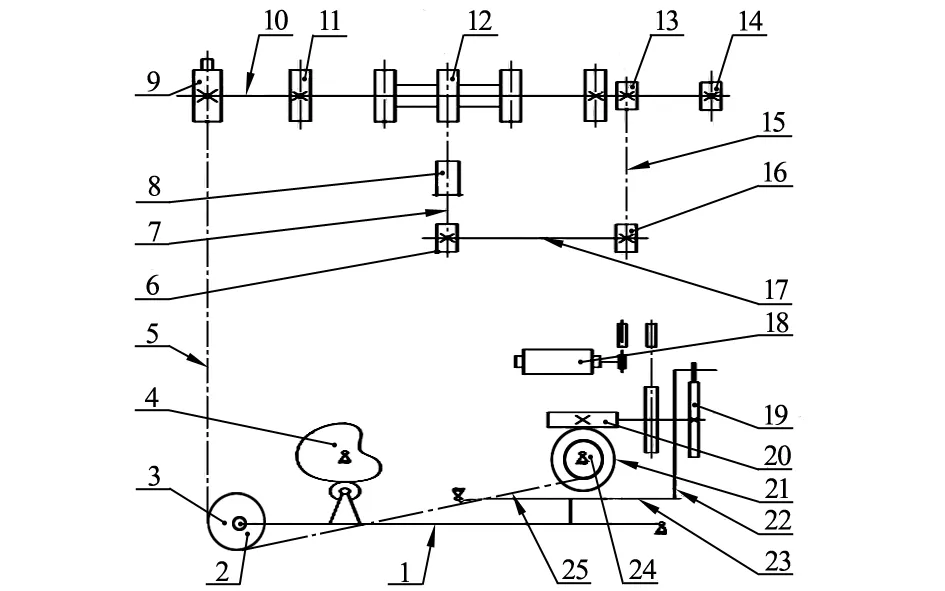

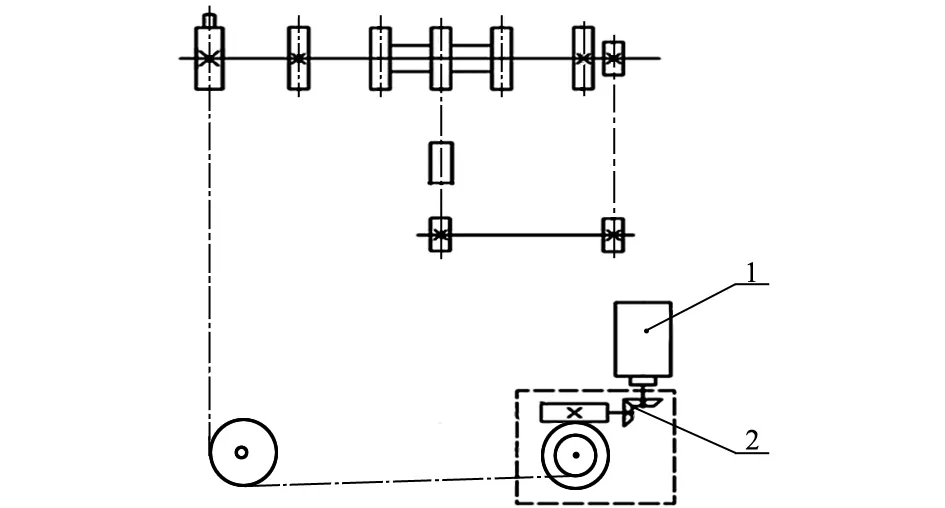

传统环锭细纱机用一套较为复杂的牵吊式机械结构近似模拟上述运动要求,图3是一套较为典型的机械升降结构原理示意。

1—大摇臂;2—大摇臂轮;3—级升卷绕链轮;4—升降凸轮;5—主链条;6—副分配轴链轮;7—副分配轴链条;8—位叉机构;9—凸钉链轮;10—主分配轴;11—钢领板牵吊轮;12—导纱板链轮;13—主副分配轴链轮1;14—重力平衡链轮;15—主副分配轴链条;16—主副分配轴链轮2;17—副分配轴;18—小电机及离合机构;19—棘轮机构;20—蜗杆;21—蜗轮;22—推杆;23—小摇臂;24—级升卷绕链轮;25—级升链条。图3 机械升降结构原理示意

机械升降结构运动基本过程为:细纱机主传动轴经过变速轮系把动力和不换向的圆周运动传递给升降凸轮,升降凸轮转动时压迫大摇臂产生摆动,安装在大摇臂左端的大摇臂轮带动主链条上下运动,链条的另一端固定在凸钉链轮的轮缘上,从而引起凸钉链轮、主分配轴和钢领板牵吊轮作一定角度的往复转动,包覆在钢领板牵吊轮轮缘上的链条(牵吊带)同步拉动钢领板做上下运动,完成钢领板的升降。同步的,主分配轴通过链条链轮带动副分配轴进而带动导纱板链轮往复转动,再通过链条(牵吊带)拉动导纱板做上下运动,完成气圈高度调整。在大摇壁上摆时,带动小摇臂上摆,小摇臂的右端有推杆推动棘爪运动并撑转棘轮一定齿数,再通过和棘轮同轴的蜗杆带动蜗轮转过一定角度,与之同轴的级升卷绕链轮转动相同角度,卷绕起一定长度的级升链条,级升链条拉动级升链轮转动很小的角度,级升链轮和摇臂轮同轴,进而引起主链条在摇臂轮上卷绕一定角度。当大摇臂下摆时,棘爪从棘轮齿上滑过而不引起棘轮的转动,则被卷绕主链条的长度就是级升高度。当钢领板上升到一定高度并触发落纱信号时,小电机及离合器开始工作,快速释放级升卷绕链轮卷绕的链条,并最终引起钢领板和导纱板快速下落,完成包身纱和留头纱的卷绕。

另外,从主链条到主分配轴之间凸钉链轮的轮缘上安装了凸钉,其实际功能是在刚开始纺纱时,通过改变链轮的半径值降低主分配轴往复转动的幅度,也就是降低短动程高度和级升高度,完成小纱筑底(筑底最直接目的是更多的卷绕细纱)。在纺筑底小纱段,为了控制气圈高度,通过设置位叉机构减少导纱板的高度变化,原理和凸钉一样。当钢领板和导纱板下降时,在各自链条的牵吊下靠自身重力下降,上升时,靠主链条拉动,为减小主链条受力,需另外设置重锤或扭杆等工件,以平衡部分来自钢领板和导纱板的质量。以国产FA506型机为基础的传统细纱机,在采用扭杆式平衡时,试图均匀渐变地控制平衡力输出,涉及到弹力扭杆、扇形链轮、平衡凸轮等,结构非常复杂,难以量化,平车时不易校正[3]。

在机械设计时,大摇臂上和升降凸轮接触的转子位置是可调的,用以微调短动程和圈距;小摇臂上推杆的安装位置也是可微调的,用以调节棘爪每次运动撑动的棘轮齿数引起级升的变化;若需要改变短动程和卷绕疏密层时间比,必要时需要更换不同升降比的凸轮,在纺制特殊纬纱时根据卷绕要求,安装梅花型升降凸轮等。从以上描述可知,卷绕系统的动力来源于主轴,在机械升降时代,加捻、牵伸、卷绕成形是同一个动力源,由传动系统保证三者同步,这是机械升降系统的优势。

此套系统大量运用在低于600锭的环锭细纱机短机时代,为了模拟实现上文中推导出来的数学关系,研发者设计了这套复杂而巧妙的机械结构。数十年前,锭速不高,锭数不大,自动化程度低,此套系统完全适用;随着长机时代的到来,锭速大幅提升到20 kr/min甚至更高,锭数达到1200锭甚至1800锭以上,而且粗细络联、牵伸伺服化、电锭加捻、集体落纱系统等的应用和市场对纺纱品质更高的要求,使此套机械升降系统不再适用。锭数增多使钢领板和导纱板整体质量增大,位叉因位置和自身尺寸问题,既无法承受过重又不能加强设计而退出,改用偏心轮又影响小纱阶段的气圈高度[4];扭杆式重力平衡完全无法满足要求,改为重锤平衡后平衡质量的百分比难以取舍,重锤过重则钢领板受导杆摩擦力和机械安装精度有限的影响,下降时动作不畅甚至在机器长向出现局部卡顿,造成安全事故或者细纱大量断纱、卷绕成形不良,过轻则增加升降凸轮与大摇臂之间的挤压力,受力面磨损严重,升降凸轮在回转时因转速增大撞击严重,不再适合细纱机提速,因此,推出了电子升降卷绕成形系统。

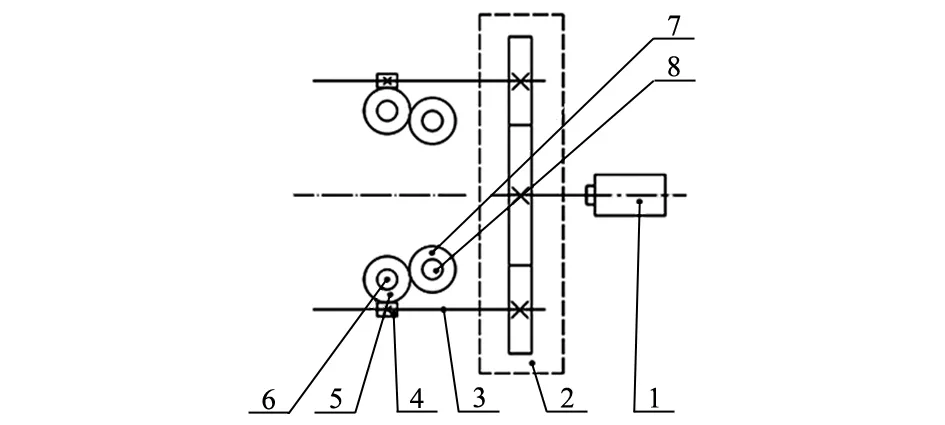

3 电子升降结构控制原理

正如上文所述,机械升降结构不能适应环锭细纱机在长锭、高速、自动化方向的发展,加之近年伺服系统应用成本的降低,环锭细纱机在原牵吊式升降的基础上,取消升降凸轮、大摇臂、棘轮棘爪等机构,采用单独的伺服电机作为动力源的电子升降结构原理示意见图4。

1—伺服电机;2—锥齿轮副。图4 电子升降结构原理示意

电子升降即将蜗轮蜗杆副和新增加的一套锥齿轮副内置在新设计的变速箱里,采用伺服电机单独驱动牵吊式升降系统。变速箱内润滑条件比原开放式啮合有所改善,取消升降凸轮后,将主链条的动作规律编写进伺服电机的控制程序里,使钢领板和导纱板运动部分实现了伺服化控制,模糊的模拟量变成可调的数字量,是技术的大进步。不过,原牵吊式结构并未从根本上得到改变,在钢领板和导纱板切换运动方向时,加速度方向变化产生的巨大冲击力依然由链条承担;锭数增多,所有链条和牵吊带受力必然增加,更换更大型号和节距的链条,使链条在链轮轮缘上卷绕时多边形效应明显,导致升降打顿、圈距变化、卷绕不良;且钢领板与导纱板的质量平衡问题依然未得到根本解决,无法实现平稳、高速、安全受控的运动。因此,随着细纱机在超高速、超长锭、智能化方向的发展,需要一套更为先进的伺服装置控制卷绕成形系统。

4 积极升降结构原理

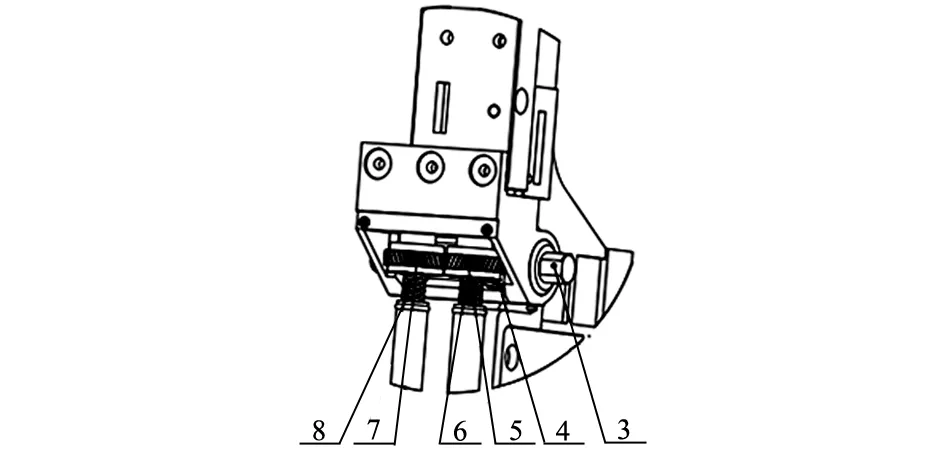

近年来,随着纺纱速度的大幅提升和超长锭细纱机的推广,原牵吊式卷绕成形系统已经不能满足生产需要,成为细纱机速度提升和产品升级的短板。越来越多的新型环锭细纱机摒弃了牵吊式卷绕成形系统,采用积极升降系统;积极升降系统逐渐成为高端细纱机的主流配置。所谓积极升降,是指卷绕成形系统有独立动力源,钢领板和导纱板运动完全受控于升降机构。图5a)是一种积极升降结构原理示意,图5b)是升降执行机构示意。

a) 积极升降结构原理

b) 升降执行机构示意1—伺服电机;2—变速轮系;3—传动轴;4—传动齿轮;5—钢领板齿轮;6—钢领板丝杆;7—导纱板齿轮;8—导纱板丝杆。图5 一种积极升降结构原理示意

其中,伺服电机是动力源,通过变速轮系,将动力分配到细纱机两侧的传动轴,传动轴上多点分布传动齿轮;传动齿轮和钢领板齿轮形成90°交错轴啮合传动;钢领板齿轮和导纱板齿轮外啮合,二者既是齿轮,又是丝杆螺母,转动时带动钢领板丝杆和导纱板丝杆做上下平动,丝杆顶端分别与钢领板和导纱板固联。因此,钢领板和导纱板的运动完全受控于伺服电机,而伺服电机的运动可遵循式(12)的要求,且在纺制不同品种细纱时,能够实现参数精确可调而无须更换任何零件,这是积极升降的优势。

由图5b)执行机构示意可知,传动齿轮和钢领板齿轮形成交错轴传动,因为导纱板齿轮和钢领板齿轮外啮合,所以为了保证双丝杆同升同降,丝杆旋向与各自动力齿轮旋向相同,通常环锭细纱机卷绕高度在180 mm,为了避免始纺和终纺以及单次升降时气圈高度变化太大引起细纱张力巨变断纱,钢丝圈与导纱钩之间的高度(即气圈高度)也要随钢领板的升降而升降。受限于牵伸等其他机构,目前导纱板的升降高度约控制为60 mm,此值靠双丝杆不同螺距和螺纹头数调节。可见,该机构除了未能实现原牵吊式位叉功能,其他方面均优于牵吊式[5]。

5 结语

环锭细纱机纺纱速度大幅提升,其牵伸和加捻部分因相对独立且运动简单早已实现了数字化控制,唯有卷绕成形系统数字化进程较为缓慢,主要是因为系统比较复杂,对整机结构影响较大。笔者根据环锭细纱机纺锥形纱所需运动规律,推导出钢领板和导纱板的运动遵循的数学规律,分析了从机械升降到电子升降再到积极升降过程中各系统的工作原理,详述技术进步过程。限于篇幅和讨论重点,并未给出卷绕成形过程中其他运动的量化表达式,如小纱筑底、尾纱控制、气圈高度调整等,这些需要另行讨论。总之,纺织行业对高产、高品质、智能化纺织的需求,实际上是对纺机成套设备在各个环节实现数字化的要求,只有做好基础研究,摒弃落后的控制方式,采用新技术,才能推进纺织数字化进程。