浅谈船舶腐蚀及防护

2023-10-17肖敬发

肖敬发

应用研究

浅谈船舶腐蚀及防护

肖敬发

(江南造船(集团)有限责任公司,上海 200082)

文章将船舶腐蚀分为三个区域:船舶水下腐蚀区域、船舶水上腐蚀区域及海洋环境腐蚀区域,介绍了腐蚀的原因。针对船舶不同腐蚀区域采取的涂层保护及电化学保护两种保护措施,具有实用价值。

船舶 腐蚀 防护

0 引言

船舶壳体腐蚀问题是一直困扰大家的问题,由于海洋的特殊性,而作为长期在海上运输、勘探及开发的船舶来说,腐蚀尤为的严重,腐蚀会对船舶的壳体造成永久性的破坏,更重要的是对船舶的使用寿命、航行速度、性能、船舶安全造成很大的影响。而因腐蚀造成的海损事故也是时有发生,人类的生命安全及财产受到严重的威胁,同时也对海洋环境造成严重的破坏。相关资料显示:2009年经过WCO各成员的讨论并一致通过,在世界范围内确立每年的4月24日作为“世界腐蚀日”,每年的由腐蚀引起的经济损失是全国GDP的3%以上,而海洋腐蚀损失就大约占总腐蚀损失的1/3。因此,人类必须对腐蚀的原因及类型要有深刻的认知,将抵抗腐蚀研究与探索进行到底,使得腐蚀问题得到更好的预防与控制。

1 船舶腐蚀区域划分

根据在海洋区域内对船舶的腐蚀因素及程度的不同,将船舶腐蚀分为船舶水下腐蚀区域、船舶水上腐蚀区域及海洋环境腐蚀区域三大部分。

1.1 船舶水下腐蚀区域

所谓的船舶水下腐蚀区域是指船舶设计吃水线以下船舶壳体遭受腐蚀的部分,这部分是最容易遭到破坏及腐蚀的部分,它包括船艏,船艉,船底及舷侧四个部分,其中船艏部分的腐蚀最为严重,因为船舶在航行时,船艏部与海水发生碰撞,并破开海水前行,从而导致海水与船艏产生强大的流体动力,并且此区域长期泡沫翻滚,使得艏部的水被空气所饱和,同时船艏部分在极端情况下可能会与锚链以及海洋漂浮物发生碰撞,因此很容易使船艏部的涂层遭到破坏,一旦船体涂层产生一点破损,将可能导致发生穴蚀,从而加剧船体电化学腐蚀。

船中部位的舷侧外板表面受到的流体动力相对船艏部来说比较小,与海洋漂浮物以及波浪的碰撞相对来说也很小,此区域的涂层破坏主要来源于船舶靠泊及靠码头时与防撞垫及靠球的挤压及摩擦。

船底部位的涂层破坏除了船舶与海底发生摩擦与碰撞外,还有海洋生物对船体表面造成的生物腐蚀,它是由海洋生物附着在船底板上引起的,这种腐蚀它包括化学腐蚀及电化学腐蚀两种情况。由于海洋生物附着在船底,它们的分泌物会不断的侵蚀船底的涂层,造成船底涂层破坏,同时这些生物也会使得其附着区域内海水的PH值,溶氧浓度以及其它溶解质浓度的改变,从而改变船体金属材料的腐蚀速度(如细菌、古菌、真菌和藻类等)。

船艉部位在螺旋浆所产生的强烈水作用下,船艉部位的船体外壳板及舵叶上会有明显的局部流体动力作用,因此在很多情况下会对涂层造成破坏,其中包括冲击腐蚀及空泡腐蚀,冲击腐蚀这是由于液体湍流或冲击所造成;而空泡腐蚀,则是由于海水在螺旋浆的高速运转下使得海水不规则的流动下所产生的气泡,而这此气泡会在破灭时会产生冲击波,对船体表层及舵表层造成破坏,使得船体结构被腐蚀。

水线区域的船体外板处于十分苛刻的条件下,这个区域的涂层破坏的可能性是最大的,这个区域由于长期受到海水和空气的干湿交替作用,尤其是存在有石油产物的环境中,石油产物会促使涂层的破坏,船体的这个区域所使用的涂料有很多都对石油产物不稳定,因此在这种情况下会大大加强某些具有腐蚀性介质的侵蚀性。

除此之外,船体结构在水下焊接部位也特别容易发生腐蚀现象。因为船体焊接时的工艺原因或者在涂装前没有做好焊接处的预处理清洁工作等原因都会使涂层出现缺陷,更重要的是船体结构在水下部分的腐蚀往往都是电腐蚀。

1.2 船舶水上腐蚀区域

所谓水上腐蚀区域是指设计吃水线以上船舶结构遭受腐蚀的部位,它包括有干舷,主甲板,上层建筑等区域,这些区域的腐蚀它主要是由于船舶壳体长年处于海洋潮湿的大气,海水飞沫,阳光照射,雨雪等因素的影响,造成船体壳体的涂层老化,破损等,由于在海洋大气中存在着大量的水分,这些水分会凝结成水附着在船体表层,同时大气中还存在着大量的氮化物,这样就使得凝结水会加剧对船体结构的破坏,另外甲板区域会出现很多积水区,在干湿交替中也会对船体结构造成腐蚀。再加上在甲板的机舱区域以及锅炉区域的表面由于温度比较高,因此导致此区域内的船舶结构破坏程度在一定程度上会有所加剧。科学实验表明,在船体建造中的一些火工校正过的部位由于其金属组织在结构上发生了较大的变化,因此使其耐腐蚀性大大低于船体中的其他部位。因此,船体中在火工校正部位的涂层做不到位,此区域将比其他部位更容易被坏破,最终使船体的腐蚀速率大大加快。同时,甲板机械在运行过程中会出现机械磨损,而磨损区域在海水以及潮湿的海洋环境中的腐蚀也会非常的严重。

船体面临的另一种非常严重的腐蚀时杂散电流腐蚀,也即电腐蚀。在船舶建造、修理、停泊和运营过程中均可能发生。船体杂散电流源可能来自船体焊接接线不当或电缆破损、供电系统和电气设备的漏电等,也可能来自同一水域内其他阴极保护系统的干扰。其中,由于电焊作业引起的船体杂散电流腐蚀较为多见。

1.3. 海洋环境腐蚀区域

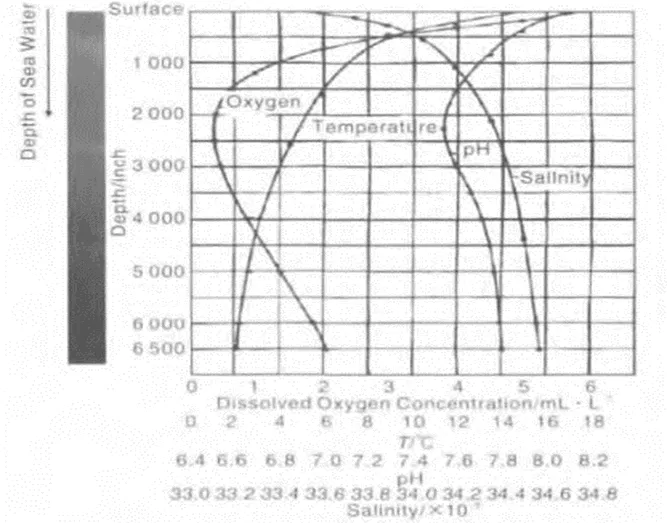

海洋环境腐蚀区域主要是指船舶在海洋区域内因不同区域对船舶造成的不同程度的腐蚀现象,根据海洋环境的这一特点,将海洋环境划分为海上大气区、飞溅区、潮差区、全浸区、海底土壤区等五大区,其中浪花飞溅区的腐蚀速率最快,潮差区相对次之,而全浸区内腐蚀会因海水的温度、盐含量、溶解氧浓度及PH值的变化而变化,而且这些变化通常都是随着海水深度的变化而存在着明显差异(详见图2),飞溅区通常是指海平面以上的2米左右,常期会受到海浪飞沫冲击的区域,在飞溅区内浪花的冲击会破坏船体外表的涂层,因此此处的腐蚀最为严重。国内外大量研究表明,同一种材料在飞溅区的腐蚀速率比全浸区高 3 ~10 倍。

图 1 海洋不同腐蚀环境区域腐蚀速度图

2 保护措施

2.1 涂层保护措施

船舶水下部分的保护一般都是指的船体的涂层材料,因为涂层保护是目前最为有效,最为经济,施工最为便捷的一种方法,船体的保护以及防腐蚀主要取决于船体的涂层材料,它的作用是在船体形成一层干膜保护层,使船体的各部位的金属面与外界进行隔离以达到抗腐蚀的作用,干膜保护层它具有防晒、防锈、防油、防污、耐磨、耐寒、抗高温等多项功能。由于船舶的不同部位的腐蚀原因有所差别,因此所采用的涂料也是有所区别。如干舷部分,通常底漆是防锈环氧油漆,面漆可选聚氨酯或环氧面漆,船底部分,通常需要涂装防锈层、中间层和防污层,船舶水线区域,由于此区域长期被海水冲击的同时还处于海水干湿交替的环境,因此水线部位的涂料必须有良好的耐水性、耐候性、耐干湿交替性,水线以上区域,主要受到海洋的大气环境影响,如凝结水、阳光照晒等的作用,要求涂料有优良的防锈性、耐候性、抗冲击与摩擦性能,还要有保色性和保光性等;同时还需要注意的是防腐涂层的效果的好坏除了涂层的材质外,涂装前的预处理、涂膜厚度、涂装时的气候条件及涂装工艺等诸多因素有关。因此,选用适宜的涂料,同时采用严密且合适的施工工艺将船舶的表层部位进行有效的覆盖是非常重要的。

图2 不同海水深度的环境参数变化图

针对船舶不同腐蚀区域内的涂层保护如下:

水上区域采用喷砂抛丸除锈工艺涂富锌车间底漆+环氧云铁中间漆+ 聚氨酯面漆配套方案,此方案的防腐有效期可以达到15年。

水下区域采用环氧类配套涂料(包括底漆、防锈漆、防污漆),具有防止海水腐蚀及生物附着性能的涂料,船底所采用的涂料必须具有耐水性,耐碱性,耐磨性等性能。

水线区所采用环氧类配套涂料,涂料必须具有耐水性,耐气候性,耐干湿交替性,同时也必须具有很好的机械强度,耐磨,耐冲击性等性能。

2.2 电化学保护措施

所谓电化学保护措施就是通过改变金属的阳极极化电位,达到钝态区来抑制或降低金属结构腐蚀的保护技术(见图3)。海水中不同金属材料在一定的距离范围内均会产生电势差,电势低的金属就会被电势高的金属腐蚀(同种条件下,电极电位低的金属会自发进行腐蚀),同时产生电流,从而发生电化学腐蚀。电化学保护法可分为阴极保护和阳极保护两种类型。阴极保护就是将保护金属与直流电源的负极相连,利用外加阴极电流进行阴极极化,以达到降低金属的腐蚀速度的目的。阳极保护就是基于金属的钝化原理,对腐蚀性介质中的金属村料通过适当的阳极极化电流,使其表面形成耐腐蚀性的钝化膜并维持其钝化状态,从而显著降低金属腐蚀速率的电化学保护措施,目前国内的船体通常使用的牺牲阳极材料主要有镁合金阳极、铝合金阳极、锌合金牺牲阳极等,它们的电容量有差较大的差别,其中铝的理论电容量为2970 A·h/kg,它的电容量是锌的3.6,是镁的1.35倍。它们的使用环境也有很大的差别,镁合金阳极主要用于土壤、淡水等高阻环境,锌合金牺牲阳极和铝合金牺牲阳极主要用于海水等低阻环境。阴极保护与阳极保护的原理都是一样的,它们的最终目的都是与船体钢结构、海水三者之间形成回路,从而降低腐蚀的速度及溶解速度,以达到保护防腐蚀的作用。

针对船舶不同区域的电化学保护如下:

船舵及螺旋桨区域除了采用涂层外,还会根据保护面积进行安装一定量的锌块,均匀的布置在舵及螺旋桨周边区域,它主要是将还原性较强的金属作为保护极,与被保护金相连构成原电池,以达到保护舵及螺旋桨避免腐蚀,同时还具有保护时间长,效果好,更换方便等特点。

压载水舱区域也是采用相同的办法进行保护处理。

图3 电化学保护原理图

3 总结

综上所述,防护的本质是避免船体与海水及海洋恶劣环境的直接接触,从而降低电化学反应的速度,因此防腐蚀措施需要根据具体的使用要求进行选择,在不同的区域需选择不同的涂层保护措施及电化学保护措施,以达到保护船舶的安全目的以及延长船舶的使用寿命的目的。文中对船舶被腐蚀的前提与原因进行了分析,针对这些前提与原因也提出了相关改善及保护措施,希望为船舶防腐蚀研究提供一定的参考价值。

[1] 李杰, 黄金. 探讨船舶腐蚀的成因及其相应的防护技术[J]. 科技与创新, 2014(18).

[2] 李晓江,李怀景. 船舶腐蚀环境分析及防护[J]. 科技视界, 2016(01).

[3] 菅恒康, 赵俊, 张文喆,郑卫刚. 船舶防腐蚀阴极保护法系统稳定性设计[J]. 环境研究与监测, 2012(03).

[4] 肖斌, 刘保磊, 杨兆宇等. 水性无机富锌底漆研制及其在重防腐领域的应用[J]. 现代涂料与涂装, 2013(005): 7-8.

[5] 韩恩厚, 陈建敏, 宿彦京等. 海洋工程结构与船舶的腐蚀防护-现状与趋势[J]. 中国材料进展, 2014, 33(2): 65-76.

Discussion on corrosion and protective measures of ships

Xiao Jingfa

(Jiangnan Shipyard Group Co., Ltd, Shanghai 200082, China)

U664

A

1003-4862(2023)10-0057-04

2023-05-22

肖敬发(1983-) , 男 , 中级。主要从事船舶结构及舾装设计。E-mail: xiao7099@126.com