基于不同方法检测电接点压力表

2023-10-17施裕超姚一凡唐奚晨上海市浦东新区计量质量检测所

施裕超 姚一凡 唐奚晨 / 上海市浦东新区计量质量检测所

0 引言

电接点压力表目前被广泛应用于石油、化工、机械等行业生产过程中,主要作用是实时监测压力容器及压力管道上各种气体和液体介质产生的压力。通过与相应的电子控制设备(继电器及变频器)配合使用,实现自动控制开关设备和发出预警功能。随着生产过程中自动化程度提高,越来越多的电接点压力表会替代普通压力表应用于压力自动控制系统中。而长期以来电接点压力表计量一直是基层计量技术人员工作的难点之一,相比普通压力表的检定项目要多设定点偏差和切换差、电测部分,检测步骤复杂繁琐,导致不少计量技术人员在工作中忽略上述项目,而检定规程中也没有对该项目操作步骤及方法进行细化。另外电接点压力表数量的不断增加给计量技术机构带来不小压力,即无法同时满足工作效率和工作质量,且难以选择出最优检测方案(仅仅在检测方法选择上就会产生很多困惑,不知选择哪种方法是最优方案)。

针对上述问题,本文通过对三种常用电接点压力表检测方法进行探讨,依据JJG 52—2013《弹性元件式一般压力表、压力真空表和真空表》检定规程要求,分析被测电接点压力表的设定点偏差和切换差的数据差异,为检定、校准和测试工作提供参考。

1 电接点压力表工作原理

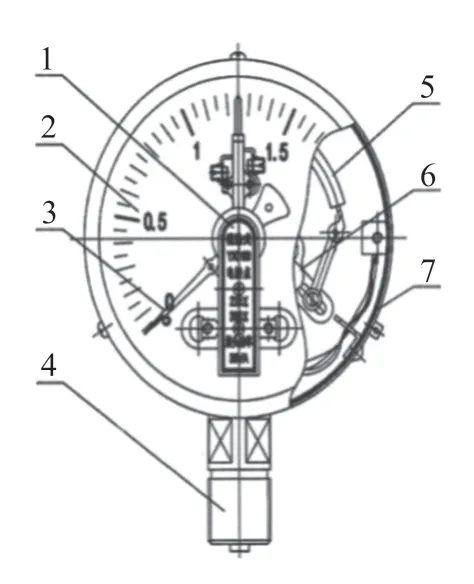

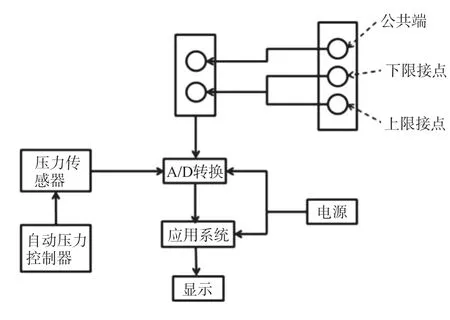

1.1 电接点压力表结构

电接点压力仪表主要由测量系统、指示装置(分度盘)、电接点信号发生装置(触头系统)、外壳(表壳)、上下限设定点调整装置和接线盒等组成,如图1 所示。上限针指示位置是上限设定点,下限针指示位置是下限设定点,示值指针指示实际压力的数值。实际压力在上限设定点之上时,与上限针接通,与下限针断开。实际压力在上下限设定点之间时,公共端与上限、下限都断开。实际压力在下限之下时,公共端与下限针接通,与上限针断开[1-2]。

图1 电接点压力表结构

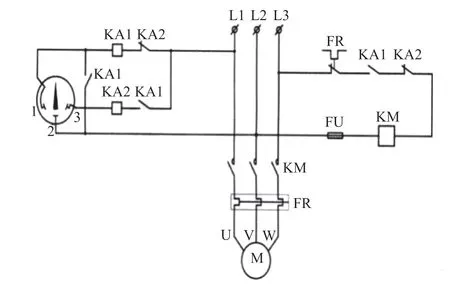

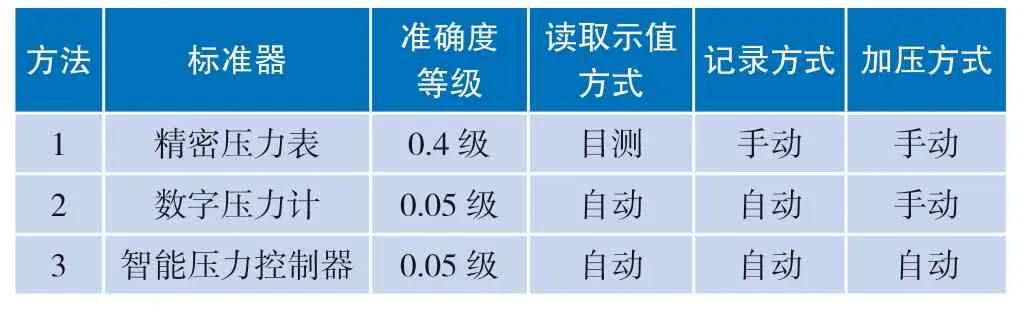

1.2 电接点压力表工作原理

电接点压力表的工作原理是基于表壳内部测量系统的弹簧管在被测介质的压力作用下,使弹簧管的末端产生相应的弹性变形-位移,借助拉杆经齿轮传动机构传动并予以放大,由固定在齿轮上的指示装置连同触头逐渐在表盘上指示出被测值。与此同时,当其与设定指针上的触头上限或下限相接触时,使控制系统中的电路断开或接通,以达到自动控制和发信息报警的目的[3],如图2 所示。

图2 电接点压力表电路原理

2 试验内容

2.1 试验原理

根据检定规程,压力表检定装置由压力标准器、压力校验泵、电接点信号发生设备等组成。检测设定点偏差和切换差项目时,电接点压力表的公共端、上限切换端、下限切换端与电接点信号发生设备进行连接,设定点选择在压力表量程的25%、50%和75%附近。检测时平稳输送压力,当触点发生动作并有输出信号时记录上下切换点的示值。

2.2 试验设备

设备信息见表1。

表1 试验设备

2.3 试验方法

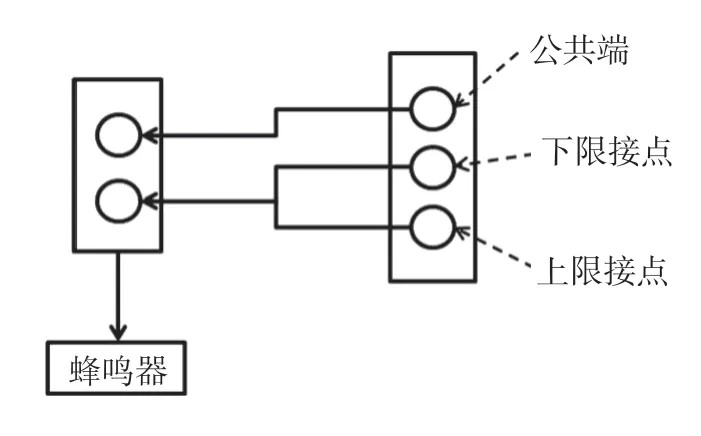

2.3.1 方法一

将精密压力表和电接点压力表安装于台式气压泵上[4],压力表根据规程要求设置好上下切换设定点。下限设定值分别为压力表量程的25%和50%附近的分度线上,选择0.4 MPa 和0.8 MPa,上限设定值分别为压力表量程的50%和75%附近的分度线上,选择0.8 MPa 和1.2 MPa。将多用表调至蜂鸣器挡,连接线一头插入压力表接线盒的公共端,另一头连接低端,在测试过程中手动切换高低端。为使检测过程流畅不停顿,基本需要两人配合完成。一人操作校验台加压并读取示值,另一人操作多用表与电接点压力表的连接工作[5]。连接方式见图3。

图3 方法一连接方式

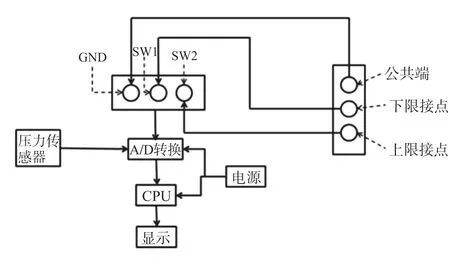

2.3.2 方法二

将带自动读取示值记录功能的数字压力计和压力表安装在手动气压泵上。压力表根据规程要求设置好上下切换点,选点方式同方法一,下限设定值选择0.4 MPa 和0.8 MPa,上限设定值选择0.8 MPa和1.2 MPa。数字压力计的公共端、SW1(测量开关量一)和SW2(测量开关量二)通过连接线分别连接于压力表的公共端、上切换点和下切换点。利用气压泵手动平稳造压,由数字压力计自动读取并记录上下切换值[6]。连接方式如图4。

图4 方法二连接方式

2.3.3 方法三

把电接点压力表安装于压力连接台上,压力表根据规程要求设置好上下切换点,选点方式同方法一,下限设定值选择0.4 MPa 和0.8 MPa,上限设定值选择0.8 MPa 和1.2 MPa。连接线一头插入压力表接线盒的公共端,另一头连接低端,在应用界面进入开关测量模式。由于此次选择的全自动压力发生器的程序没有专门电接点压力表检测模块,需要在测试过程中手动切换高低端接线,利用智能压力控制器自动加压和自动记录上下切换值。连接方式如图5。

图5 方法三连接方式

3 结果分析与讨论

3.1 各方法比较

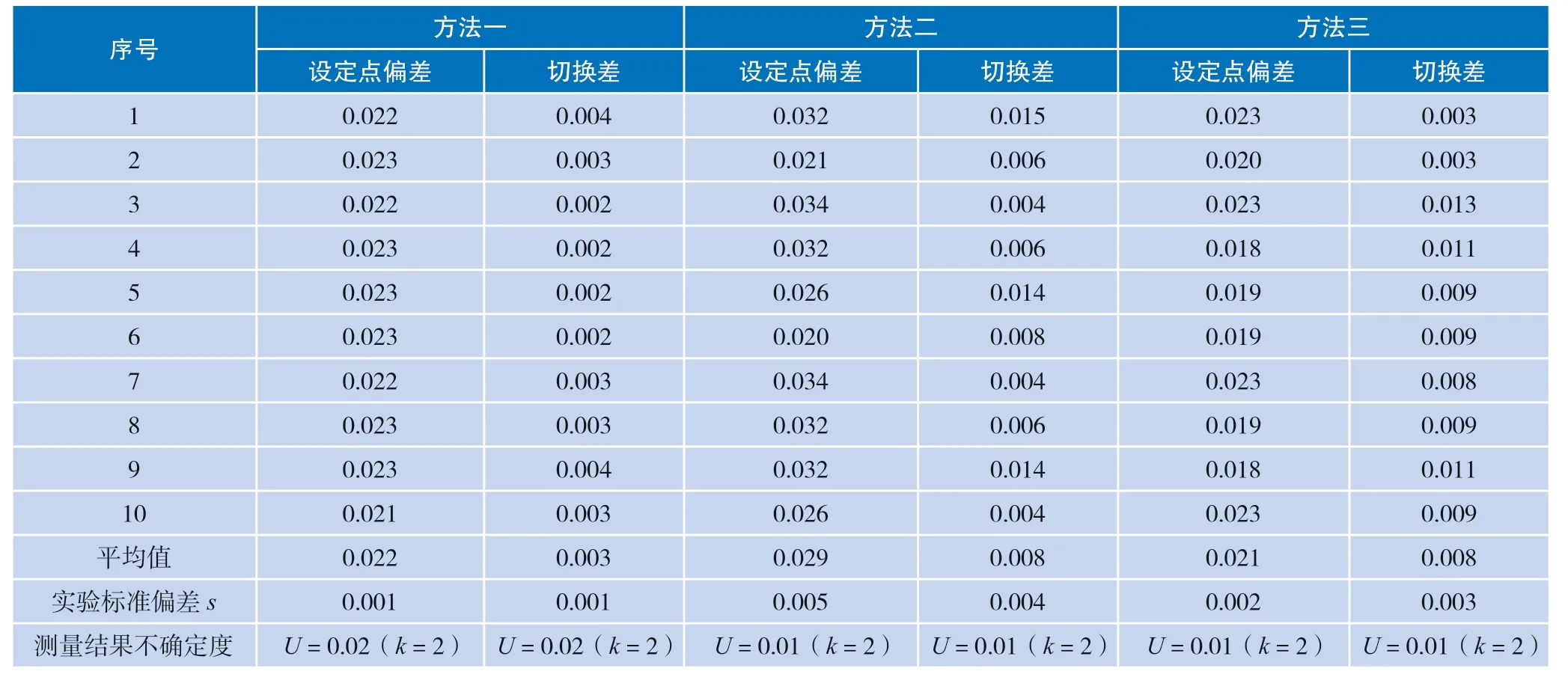

分别用三种方法对压力表设定点偏差和切换差项目进行10 次检测,电接点压力表的下限设定值选择0.4 MPa 和0.8 MPa,上限设定值选择0.8 MPa 和1.2 MPa,获得设定点偏差和切换差数据后进行数据对比(表2)。

表2 三种方法比较

3.2 数据处理分析

1)从连续测量的数据中,计算出每组数据的设定点偏差和切换差。根据检定规程,本次选用被测的电接点压力表是磁助直接作用式,设定点偏差允许误差为-0.064 ~-0.008 MPa 或0.008 ~0.064 MPa,切换差允许误差为0.056 MPa。测量数据见表3。

表3 设定点偏差和切换差重复性试验和测量结果 单位:MPa

2)从表3 中可以看出,用三种方法检测压力表的设定点偏差和切换差项目,设定点偏差和切换差试验结果均符合检定规程要求;方法一和方法三的设定点偏差和切换差,在结果判定上并无明显差异,而方法二相比其他两种方法虽然重复性结果最大,但也符合规程要求。

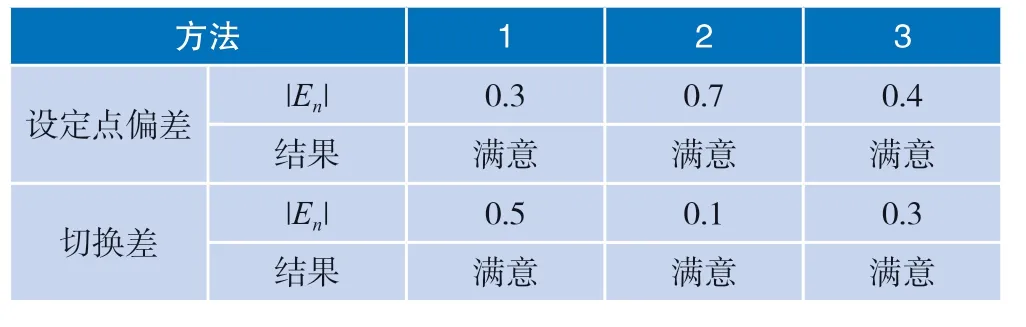

3)从表3 设定点偏差和切换差测量结果分析,采用实验室比对方式对测量结果进行验证。取各方法的测量结果的算术平均值作为参考值;由于各方法的不确定度之间完全不相关,参考值不确定度按比对公式计算得出,最后对测量结果采用归一化偏差值En进行评价,结果均为满意,见表4。

表4 测量结果验证

3.3 优缺点分析

1)方法一是目前最常见的一种方法,成本最低,连接方法简便,但在工作中会出现多用表与电接点压力表连接时电阻问题造成的蜂鸣器失灵,及触点没有完全接触产生延迟响应等现象。另外在检测时还需要双人熟练配合完成,面对较大工作量时工作效率会影响整体业务质量,无法满足连续测量工作的要求。

2)方法二中带电测信号的数字压力计连接方式和操作方法都较为便捷,不足之处则是由于自动记录过程中有延迟,设定点偏差和切换差的测量结果误差相对较大,但满足日常检定工作需求。

3)方法三中用全自动压力控制器检测电接点压力表最方便,操作简便且能有效降低人为误差,检测结果更可靠稳定,同时也有较大改进潜力。通过增加电接点压力表专用检测模式,不仅工作效率会大大提高,检测结果可靠度也可以得到良好的保证,但此方法的设备投入成本相对方法一、二较高。

4 结语

本文基于检定规程用不同方法对电接点压力表进行设定点偏差和切换差的检测,根据三种常用方法得到的数据,开展对比研究分析,并通过数据计算分析了被测电接点压力表在设定点偏差和切换差的误差及三种方法的重复性。无论哪种方法,标准器组合选择合适,都可以满足规程要求。

通过上述对比分析,给计量技术机构在选择检测电接点压力表方案时提供了一定借鉴作用。