实时工况对扬尘在线监测系统的影响及模拟工况校准方法

2023-10-17李亚飞张亚飞李学辉于志强上海市计量测试技术研究院

李亚飞 张亚飞 李学辉 于志强 / 上海市计量测试技术研究院

0 引言

扬尘是形成颗粒物污染的主要原因之一。近年来,国家及地方政府不断出台扬尘防治法令,在对扬尘进行监管的过程中,扬尘在线监测系统不仅可以提供实时监测数据,为环境管理提供技术支撑,而且还可实现监测系统与喷淋等抑尘系统的联动,达到有效降尘的目的,对扬尘管控功不可没,其广泛应用于建筑工地、道路、码头堆场等场所。

然而,该设备在线运行的过程中,普遍存在监测数据质量不高的问题。以上海市为例,目前在运行的监测系统超过了六千套,从相关单位提供的数据来看,个别区域的扬尘在线监测数据异常点位占比约为12%,某些供应商提供的设备的异常点位占比甚至高达60%。这其中有设备运行管理的问题,但深层次暴露出的是如何解决实时工况下监测数据的有效性与可靠性等计量问题。

扬尘在线监测系统是在户外无防护条件下工作的颗粒物在线监测设备,目前还缺乏对应的计量标准,JJG 846—2015《粉尘浓度测量仪》检定规程[1]只是针对系统的主要测量单元——粉尘浓度测量仪的溯源标准,与整机的溯源方法还存在一定区别;而JJF 1716—2018《粉尘浓度测量仪型式评价大纲》[2]中规定的“工作温度上下限试验”也是将温度影响与粉尘浓度测量仪计量性能的评价分隔开进行的,与在线监测的实际运行需求存在较大偏离。以往的研究表明:基于光散射原理的颗粒物测量方法,颗粒物测量会受到湿度、颗粒物属性等工况条件的影响[3-5],但受传统计量溯源在实验室稳定条件下进行的思维定势影响及溯源装备水平的限制,尚未开展过在实时工况等复杂环境甚至极端环境条件下的颗粒物在线监测设备量值溯源方法的研究工作。随着环保监管对工况溯源需求以及溯源装备水平的不断提高,开展环境在线监测设备工况溯源方法研究的条件已经成熟。

利用自行研制的模拟工况颗粒物校准装置,系统研究了实时工况(颗粒物属性、温湿度等)对扬尘在线监测系统的影响,提出了通过模拟工况方法解决扬尘在线监测系统溯源问题的技术路线。

1 模拟环境工况颗粒物校准装置

环境模拟技术主要是研究各种自然环境的人工再现技术和在模拟环境下产品的试验技术。粉尘环境模拟方式主要有两种:一种是风洞法的粉尘环境模拟,另一种是沉降箱法的粉尘环境模拟。但这两种粉尘环境模拟方式还存在一定的局限性,即水平的粉尘模拟方式只适用于浓度较大的粉尘模拟,而不适用于低浓度的粉尘模拟,因为微量粉尘的均匀性容易受风速影响。而沉降箱法的粉尘模拟方式虽然模拟低浓度粉尘更准确,但这种模拟方式还没有模拟环境温度和湿度的先例,尤其是在较大的空间范围内,如何确保温湿度和粉尘浓度的可调控,是一个值得探索的问题。

在借鉴相关标准方法及沉降箱法粉尘模拟的基础上[6-7],开发了一款模拟环境工况的颗粒物发生装置。该装置主要包括高低浓度发尘装置、温湿度控制系统、气路系统等部分,基本结构组成如图1所示。该模拟环境工况颗粒物发生装置外观尺寸为5 420 mm×2 620 mm×2 940 mm(长×宽×高),占地面积14.2 m2,内部空间约40 m3,搭建在扬尘检测实验室。该装置已通过第三方验收,确保温湿度条件在-20~60 ℃/0~100%RH 范围内可调控,且在上述模拟工况下,粉尘发生范围在0.1~10 mg/m3内均匀稳定,并与参考仪器、标准采样装置一起构成了模拟工况颗粒物校准装置,配套有平衡皿、烘箱和十万分之一电子天平。

图1 模拟环境工况颗粒物发生装置

2 实时工况对扬尘在线监测系统的影响

2.1 颗粒物性质影响试验及特征颗粒物确定

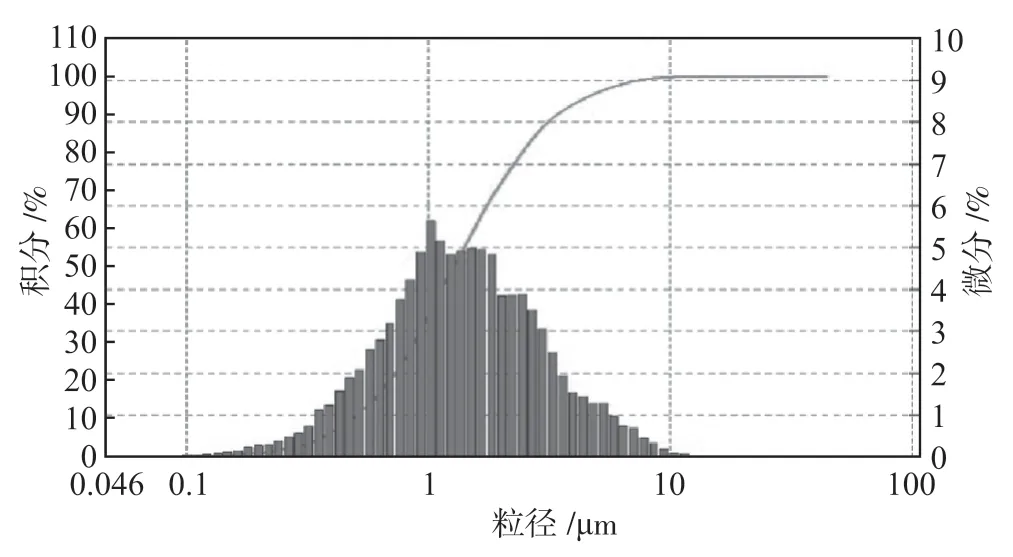

根据相关标准要求,目前光散射方法颗粒物监测仪溯源使用的粉尘主要有干燥煤粉、滑石粉、单分散聚苯乙烯粒子及其他适宜的粉尘粒子。在对粉尘浓度测量仪开展量值溯源的过程中,使用的工作粉尘基本都是干燥煤粉。但在日常工作中发现:多数被测粉尘浓度测量仪经过校准后,K值(质量浓度转换系数)要调整为原来的2 倍左右(以TSI 粉尘仪为例),有些调整幅度甚至更大。并且,干燥煤粉作为一种非标准物质,其粒径分布会根据制备方法的不同而出现不同程度的波动,将其体现在溯源证书中时不能对粒径分布进行准确界定。所以采用ISO 12103-1 A1 超细试验粉尘(简称“A1 尘”,其他粉尘型号保持一致)作为试验用尘,虽然A1 尘粒径相对煤粉较大,发尘的稳定性也略逊于干燥煤粉,但选择该粉尘的优势是:(1)A1 尘作为一种固体标准尘,有其特定的粒径分布,并且这个粒径分布与目前环境颗粒物的粒径分布接近,更适合体现在正式的溯源证书中。(2)A1 尘颜色为土黄色,较煤粉颜色浅,更接近除烟尘外的其他粉尘颜色,能够降低因色差引入的测量误差,更适合作为标准试验用尘。煤粉粒径分布见图2, A1 尘粒径分布见图3, A2尘粒径分布见图4。

图2 煤粉粒径分布

图3 A1 尘粒径分布

因此,在扬尘在线监测系统校准方法研究中,试验粉尘主要以煤粉和A1 尘超细试验粉尘为例介绍颗粒物性质变化(颜色、粒径分布、密度等)对测量结果的影响,同时研究了相同性质不同粒径的A1 尘超细试验粉尘与A2 尘微细试验粉尘对测量结果的影响。

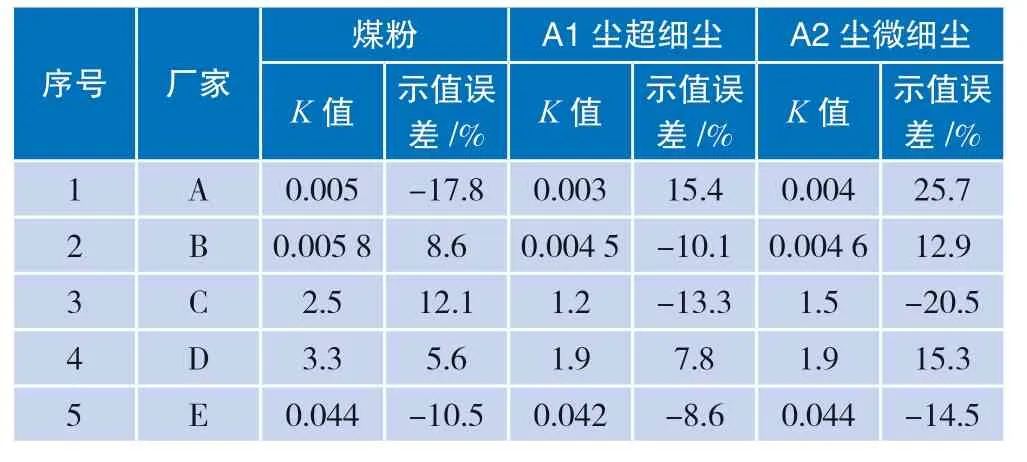

该试验选择5 台有代表性的光散射方法扬尘在线监测系统,将5 台设备同时放入模拟工况颗粒物校准装置中,在实验室条件下分别发生煤粉、A1 尘和A2 尘的5 个特征浓度,在确保参考仪器调整完成和发尘均匀稳定的前提下,通过测量参考仪器与被测设备的质量浓度值,进而测算K值和示值误差,示值误差最小时对应的K值即为最终调整的K值。测量结果如表1 所示。

表1 K 值和示值误差校准结果汇总

从表1 可以看出:发生煤粉调整的K值整体偏大,发生A2 尘调整的K值略大于A1 尘,但在K值最优的情况下,发生A2 尘测定的示值误差又整体偏大一些。根据以往颗粒物性质对光散射方法测量结果影响的研究成果:颗粒物的颜色越深、密度越大、粒径越大,则测量的灵敏度越低,需要调整的质量浓度转换系数(K值)就越大,并且在这些影响因素中,尤以颗粒物的颜色影响最大。结合图2 至图4三种颗粒物的粒径分布(煤粉的粒径最小,体积平均粒径为1.698 μm,超过99.8%的粒子数量都在10 μm 范围内;A1 尘的粒径比煤粉的要大些,体积平均粒径为4.68 μm,超过95%的粒子数量都在10 μm范围内;而A2 尘的粒径相对就大得多了,体积平均粒径为16.43 μm,约95%的粒子数量都在58 μm 范围内)以及发尘的稳定性情况,可得出以下结论:

1)煤粉为黑色,即便粒径较小,散射光强比较均匀,发尘稳定性较大粒径更好,但因其颜色较深,与扬尘的颜色尤其是典型的建筑扬尘颜色——土黄色偏差较大,导致质量浓度折算系数(K值)偏大,最终也会导致扬尘在线监测系统的测量结果偏大。

2) A1 尘与A2 尘同为土黄色,但A2 尘的粒径比A1 尘大得多,散射光强不太均匀,会导致不同的散射角测得的散射光强出现较大差异,并且通过垂直风洞法发特定浓度的尘短时间内很难稳定下来,这可能也是造成发该尘校准时,示值误差偏大的主要原因。所以即便是发A2 尘与A1 尘确定的K值相差不多,即便是A2 尘与扬尘的粒径分布较为接近,但因其发尘的不稳定性,基本不建议将其作为校准用尘的第一选择。

3) A1 尘因其颜色与扬尘颜色更为接近,较小的粒径也会产生较好的稳定效果,所以更适合作为扬尘在线监测系统的校准用尘。

2.2 温度影响试验

在以往的颗粒物测量影响研究中,认为温度对颗粒物测量影响不大,但针对扬尘在线监测系统这种长期室外在线工作的设备,特别是基于光散射测量原理的设备,环境温度波动,尤其是极端环境温度对测量结果是否会产生影响有待检定。该试验也选择上述5 台有代表性的光散射方法扬尘在线监测系统,将5 台设备同时放入模拟工况颗粒物校准装置中,在实验室环境中模拟常温(23 ℃左右)、低温(-10 ℃)、高温(55 ℃)3 种工况(湿度不加控制,为实验室湿度条件),分别发生A1尘的4种特征浓度,在确保参考仪器调整完成和发尘均匀稳定的前提下,同时测量参考仪器与被测设备的质量浓度值。测量结果如表2 所示。

表2 参考仪器与被测设备的质量浓度测量结果汇总

上述实验结果表明:

1)从被测仪器A~E 的结果趋势上看,常温条件下的测量结果要优于在-10 ℃和55 ℃条件下的测量结果,-10 ℃条件下的测量结果要略好于55 ℃条件下的结果。

2)考虑温度对测量结果的影响,从扬尘在线监测系统的结构上分析:因为扬尘的采样单元具有高温伴热功能,伴热温度为60~100 ℃,远高于上述温度条件,所以认为两种温度条件一般不会对采样环节产生影响。

考虑整机处于工况影响下,尤其是当工况温度为55 ℃时,设备机箱中因为相对密闭及自身散热的原因,实际温度可能远高于55 ℃,所以认为温度通过影响光源强度变化或光电转换进而对设备的漂移产生影响。

3)上述特征点的示值误差绝大部分不超过±20%,个别情况超过了±30%。

2.3 湿度影响试验

根据相关文献研究成果:当湿度大于60%RH时,由于水气在颗粒物表面凝结,导致颗粒物尺寸、形状及折射率发生改变,因此,湿度对光散射法颗粒物监测仪表测量结果的影响不可忽略。而加热方法作为一种比较简单的除湿技术(相对湿度,表示空气中的绝对湿度与同温度和气压下的饱和绝对湿度的比值,得到的一个百分比。在某环境一定体积的湿烟气中,其水气含量固定,如果此时升高温度,则得到的烟气相对湿度降低),被广泛应用于扬尘监测领域。所以加热除湿效果的好坏,成为影响扬尘测量准确性的重要因素。

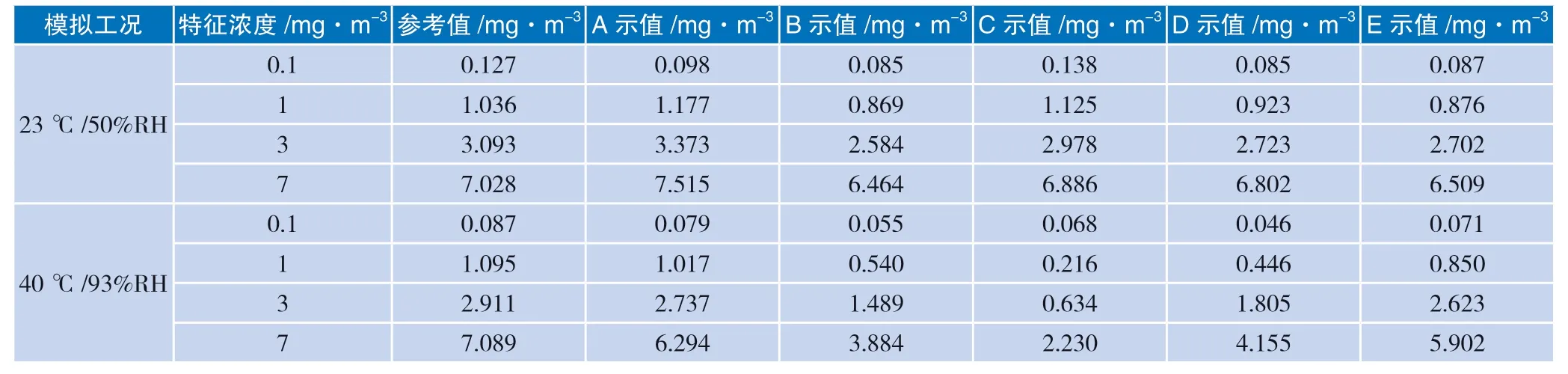

试验也选用相同的5 台样机,选择常温常湿(室内环境)和恒定湿热(40 ℃、93%RH)两种模拟工况,分别发生A1 尘的4 种特征浓度,在确保参考仪器调整完成和发尘均匀稳定的前提下,同时测量参考仪器与被测设备的质量浓度值。测量结果如表3 所示。

表3 参考仪器与被测设备的质量浓度测量结果汇总

上述试验结果结合颗粒物性质、温度影响试验结果表明:

1)从被测仪器A~E 的结果趋势上看,5 台设备有2 台受湿度的影响较小(示值误差不超过±20%),有3 台受湿度影响较大(示值误差超过了50%),说明了湿度对颗粒物测量的影响超过了颗粒物和温度,是各因素中影响最大的因素。

2)加热除湿功能作为扬尘在线监测系统的重要预处理功能,通过湿度影响试验中被测样机多数不合格的情况可以看出:目前扬尘在线监测系统的加热除湿模块很多还不规范,不能很好发挥除湿功效,有些高湿环境甚至需要加热除湿与稀释除湿等多种除湿方式的协同工作。因此,在扬尘监测的除湿效果以及粉尘浓度测量仪的抗高低温影响等方面还有待进一步规范提高,需要在校准规范中设置湿度及温度影响试验的控制指标。

3 扬尘在线监测系统模拟工况校准方法

根据以上扬尘测量影响量分析以及溯源方法研究,可将扬尘在线监测系统的校准方法概述为:

1)实验室校准扬尘在线监测系统选用的标准尘源为A1 尘超细尘,实验室模拟工况为低温(-10 ℃)、高温(55 ℃)和恒定湿热(40 ℃/93%RH),发尘的特征浓度点为0.1 mg/m3、1 mg/m3、3 mg/m3、5 mg/m3、7 mg/m3。

2)溯源路径:被校扬尘在线监测系统→参考仪器→标准滤膜采样称重法。

3)计量特性:浓度示值误差不超过±30%、浓度示值重复性不大于10%、零点漂移不超过±5%FS、采样流量示值误差不超过±5%、采样流量稳定性不大于5%。

4)实验室状态下校准用设备:模拟工况粉尘发生装置、参考仪器、气体流量计、秒表、粉尘尘源、高效空气过滤器等。

5)涉及的技术关键:模拟工况粉尘发生装置的研制、模拟工况下发尘的均匀性和稳定性、参考仪器的溯源等(详细校准方法见国家校准规范征求意见稿)。

4 结语

扬尘在线监测系统校准方法研究是对环境在线监测设备,尤其是户外无防护监测设备溯源方法的积极尝试,完全契合国家《计量发展规划(2021-2035年)》中所倡导的开展“针对复杂环境、实时工况和极端环境”等新型量值传递溯源技术研究的要求。同时也应看到,开展实时工况下的影响量及模拟工况校准方法研究,对校准装置的可靠性、准确度、易操作性等方面提出了更高要求,溯源技术水平仍存在提升空间,对扬尘监测过程中的影响因素机理研究也有待深入。