适于橇装的井口气回收系统气液分离器设计与分析*

2023-10-17王梦阳孙巧雷王健刚

王梦阳 孙巧雷 冯 定 马 越 王健刚

(1.长江大学机械工程学院 2.中国石油集团海洋工程有限公司海洋工程设计院 3.湖北省油气钻完井工具工程技术研究中心)

0 引 言

边远气井因气量小、地处偏僻和单井回收周期短等原因,在井场铺设管道进行运输的经济性差,而移动橇装式井口天然气回收系统具有集成度高、安装方便、移动方便等特点,满足设备频繁搬迁的要求,可用来实现对边远气井等小规模气源的天然气回收。井口天然气回收处理是针对不具备进入系统管网条件的油气资源进行回收利用的系统性作业,作业时,井口天然气通过井口头释放,经气液分离、气体压缩、气体干燥、计量等步骤后充入CNG槽车,最终实现对边远井井口天然气的回收。气液分离是井口气回收处理的第一道工序,气液分离器的分离性能将直接影响后续设备的正常工作,最终影响CNG品质。井口天然气的含水量几乎是饱和的,并且会携带一定量的油、固体粉尘等物质,井口气含液的危害非常大[1-3]。天然气与液体在一定压力、温度条件下会形成天然气水合物,从而堵塞阀门和加工处理设备等。同时水分的存在会溶解天然气中的酸性成分,造成回收系统管道及阀体的腐蚀。

需要进行气液分离的场合很多,同时气液分离器的种类也有很多[4]。在边远井井口天然气回收过程中,回收系统橇装安置且井口来气压力波动较大,主要采用卧式双筒气液分离器。目前气液分离器的研究集中于3方面:①在现有气液分离器的基础上进行结构优化,结合数值模拟和试验对气液分离器外形尺寸、入口构件等进行结构优化,以提高分离效率[5-8];②将多种分离技术结合起来设计组合式气液分离器,并加上高效的分离元件如折流板、丝网除沫器、天然气过滤器等,发挥多种分离技术的优势[9-12];③研究分离机理,并结合试验和数值模拟探究各种因素和分离性能的定性关系[13-17]。以上研究多针对离心式气液分离器,对卧式双筒气液分离器的研究较少。

笔者参考国内外设计标准设计了一种适合橇装的双筒卧式气液分离器,该装置不仅具有初步分离和整流作用,而且对井口天然气中的小液滴也具有良好的分离效果。对设计的双筒卧式气液分离器进行三维数值模拟,运用数值模拟方法对气液分离器分离性能进行研究,分析气液分离器内部流场、进出口压降和液滴在分离器内部的运动轨迹并计算分离器的分离效率,探究不同进口速度、进口压力对该气液分离器分离性能的影响规律。研究结果可为气液分离器的进一步优化设计提供依据。

1 结构设计

气液分离器的功能是在特定压力和温度下将气体中的液滴和杂质分离出来,液相的分离需要经过多级分离。为保证该分离器的分离性能,参考API Spec 12J《油气分离器规范》、GB/T 150—2011《压力容器》等设计标准[18],该分离器包含初级分离区、二级分离区、捕雾区和集液区4个功能区。初级分离区主要通过入口缓冲板实现吸收流体动能从而降低流体流速的目的;二级分离区通常内置整流构件减缓紊流程度和消除泡沫,同时流体中的液滴在重力作用下从气体中沉降;捕雾区依靠高效分离元件分离气体中的小液滴,常见的高效分离元件有折流板、丝网除沫器等;集液区主要用于收集分离出的液体。

设计的气液两相分离器结构如图1所示。该气液分离器主要由2个罐体组成:上罐体为分离罐,是实现气液分离的主要区域;下罐体为集液罐,主要用来收集混合流体中的液体和杂质。分离器筒体直径为450 mm,筒体长度为3 200 mm,封头为半球形封头,入口内径为46 mm,出口内径为180 mm,封头和筒体厚度均为30 mm。

图1 气液分离器结构示意图Fig.1 Schematic structure of gas-liquid separator

2 数值模拟

为验证分离器效果,并对分离器的分离特性进行分析、基于所设计的基本结构,通过三维建模后,采用数值仿真软件对所设计的分离器进行深入分析。

2.1 模型的简化及假设

相比于井口气回收的实际工况,对气液分离器进行数值模拟时,需对分离过程作以下假设[19]:①天然气为理想气体,且动力黏性系数为常数;②流动为定常流动,流体不可压缩且不考虑流动过程中的换热;③液滴为球形,在分离过程中不考虑破碎、聚合、碰撞和二次携带现象;④气液分离器进口处气体和液滴的速度相等,当液滴碰到壁面后则认为液滴被捕获。

2.2 几何模型及网格划分

分离罐和集液罐之间的连通管内径只有88 mm,可以忽略集液罐中气体的挥发以及分离罐中气体对集液罐中液体造成的二次携带影响。为了缩短数值计算时间,对气液分离器进行简化,简化后的分离罐如图2所示。

图2 气液分离器简化模型Fig.2 Simplified model of gas-liquid separator

将气液分离器简化模型导入Workbench,通过Workbench自带的Mesh网格划分工具对流道模型进行网格划分,如图3所示。从外部导入模型时可能会生成额外的微小特征,而这些微小特征会使网格质量变差,通过设置特征值来忽略微小特征,使得小于等于其设定特征值的特征将被自动移除,以提高网格质量。分离器内部分离元件结构复杂,且存在孔洞、转角和狭窄区域。为提高网格划分质量,将捕获曲率和捕获近距设置为Yes,在曲率变化的地方、狭窄区域和薄壁处自动加密,划分后的网格节点为13 981 801,网格数为9 831 926,网格质量为0.86。

图3 气液分离器网格划分Fig.3 Grid division of gas-liquid separator

2.3 数值方法及边界条件

Fluent的边界条件主要分为进出口边界、其他外部边界和内部边界。选择合适的边界条件对于计算过程的稳定性极为重要,不同流场环境所适用的边界条件类型不同。该计算模型中的液滴在流场中只有一个出入口,最稳健的边界条件类型设置为速度入口和压力出口,边界条件的具体选取如下。

2.3.1 入口边界

速度入口,通过气体密度、气体流量、入口截面积计算该工况下的入口速度为2.80 m/s。

2.3.2 出口边界

根据实际作业,压力出口设置为10 MPa。

2.3.3 壁面

模型边界条件设置为wall,且为绝热无滑移壁面。在数值模拟中,对液相的边界条件设置为:①入口为逃逸边界,液滴从入口以2.80 m/s速度垂直入口截面发射;②出口为逃逸边界,当颗粒运动到压力出口边界时,则认为颗粒没有被分离;③分离器的所有内壁面均为捕捉边界,即颗粒碰到壁面都被分离。

在本研究中,湍流模型选择RNGk-ε模型,压力-速度耦合采用Coupled算法,离散格式为二阶迎风格式。

3 模拟结果分析

3.1 内部流场分析

对设计的气液分离器模型进行数值仿真模拟,得到同一工况下该分离器的内部流场、压降、液滴运动轨迹和分离效率。图4为气液分离器内部流场分布情况。由图4可以看出,混合流体在入口附近的速度最大,随着流体在气液分离器内部运动,速度逐渐减小,当流体流过第一个折流板后,速度基本保持不变。图5为气液分离器入口附件速度矢量图。由图5可以看出,气液分离器入口区域流体速度的方向一致性较好,没有涡流现象产生。

图4 气液分离器速度云图Fig.4 Cloud chart for fluid velocity of gas-liquid separator

图5 气液分离器入口附件速度矢量图Fig.5 Vector diagram of fluid velocity near the inlet of gas-liquid separator

3.2 分离效率分析

图6为气液分离器内液滴运动轨迹示意图。

图6 气液分离器液滴轨迹图Fig.6 Liquid droplet trajectory diagram gas-liquid separator

由图6可以看出,混合液滴从气液分离器入口进入,经过入口结构后大部分液滴被分离。进入二级分离区的液滴粒径较小,同时数量也明显减少,说明入口构件在气液分离过程中起到了良好的预分离效果。为直观量化分离器效率,在气液分离器入口发射液滴数量4 980颗,液滴粒径满足Rosin-Rammler分布,液滴最大直径为110 μm,最小粒径为10 μm,平均粒径为60 μm,分布系数为4.2;气液分离器内壁面捕获液滴数量4 937颗,从气液分离器出口逃离112颗,其中有1颗没有计算完成,计算得到所设计的气液分离器的分离效率为97.75%。

3.3 分级分离效率分析

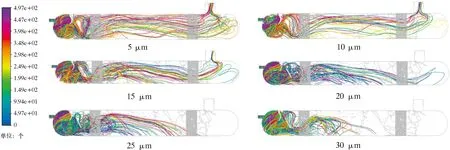

图7为气液分离器内不同粒径液滴的运动轨迹示意图。液滴粒径最小为5 μm,以5 μm为间隔递增,最大粒径为30 μm。通过分析不同粒径液滴的运动可知,相同粒径的液滴从入口发射进入气液分离器内部,大部分液滴被分离,只有少部分液滴跟随气体运动到分离器的中后段。液滴粒径越小,进入气液分离器中后段的数量越多,从分离器出口逃逸的液滴数量也越多,分离效率越低。随着液滴粒径的增大,液滴对气体的跟随性越差,由于液滴和气体之间存在较大的密度差,在二级分离区内大液滴易在重力作用下从气体中沉降出来。当液滴粒径小于20 μm时,液滴从入口进入分离器内部,大部分在运动过程中与分离器内壁面或折流板碰撞而被捕获,少部分跟随气体从分离器出口逃逸。当粒径大于等于20 μm时,液滴在跟随气体运动过程中会被分离器内壁面全部捕获,设计的气液分离器可以完全分离出气体中粒径大于20 μm的液滴。

图7 气液分离器内各粒径液滴的运动轨迹示意图Fig.7 Schematic diagram for movement trajectory of different sizes of liquid droplets inside gas-liquid separator

图8为不同粒径液滴的分级分离效率图。由图8可以看出,随液滴粒径的增大,气液分离器对液滴的分离效率逐渐增大,但增大趋势逐渐变缓。所设计的气液分离器的分离精度较高,对粒径大于等于15 μm的液滴,分离效率可以达到100%。

图8 不同粒径液滴的分级分离效率Fig.8 Hierarchical separation efficiency of different sizes of liquid droplets

3.4 进口速度对分离性能的影响

在探究进口速度对气液分离器分离性能的影响规律之前,需要确定数值模拟方案。考虑气液分离器工作的需求工况,井口天然气的流量变化范围为(标准状态下)10 000~50 000 m3/d,以10 000 m3/d为间隔,在10 MPa、4 ℃条件下计算得到该工况下的进口速度为0.94、1.87、2.80、3.74和4.67 m/s。针对不同的进口速度,开展对气液分离器分离性能的研究,分析不同进口速度对气液分离器分离性能的影响规律。

图9为不同进口速度条件下10 μm液滴的运动轨迹示意图。由图9可以看出,随着进口速度的增大,液滴在气液分离器内部的运动轨迹逐渐紊乱,初级分离区的预分离效果变差,进入二级分离区的液滴数量增多,从气液分离器出口逃逸的液滴增多。图10为不同进口速度下不同粒径液滴的分离效率。由图10可以看出,在几种进口速度条件下,随液滴粒径的增大,气液分离器对液滴的分离效果增强,且对大液滴的分离效果明显优于小液滴。针对同一粒径的液滴,进口速度增大,分离效率减小;与图9所展示的不同进口速度条件下10 μm液滴的运动轨迹趋势一致。同时,随着进口速度增大,分离效率降低的趋势愈加明显,且分离精度减小。当进口速度为0.94 m/s时,该气液分离器可以完全分离出粒径大于15 μm的液滴,在进口速度为2.80 m/s时可以完全分离出粒径大于20 μm的液滴;当速度进一步增大,该气液分离器可以完全分离出的液滴粒径也在增大,当进口速度为4.67 m/s时只能完全分离出粒径大于30 μm的液滴。

图9 不同进口速度下10 μm液滴的运动轨迹Fig.9 Movement trajectory of 10μm liquid droplet at different inlet speeds

图10 不同进口速度下不同粒径液滴的分离效率Fig.10 Separation efficiency of different sizes of liquid droplets at different inlet speeds

另外,随着进口速度减小,分离效率逐渐增大,这是因为随着进口速度的减小,液滴在气液分离器内部停留的时间变长,加上液滴与气体存在密度差,液滴容易沉降。反之,随着进口速度增大,液滴在气液分离器内部沉降的时间变短,液滴还没有沉降就在气体携带下从出口逃逸。同时,进口速度越大,气体对液滴的携带效果越强,混合流体中的液滴更易跟随气体从出口逃逸。

3.5 压力对分离性能的影响

在一定进口速度条件下,入口压力是影响气液分离器分离性能的又一主要因素。由于气井在开采过程中井口来气压力逐渐减小,导致在井口天然气回收过程中入口压力不同,而不同的入口压力使得气体被压缩的程度不同。为探究进口压力对气液分离器分离性能的影响规律,根据现场实际情况进行模拟,进口压力范围为5~15 MPa,以2 MPa为间隔。针对不同的进口压力,以2.80 m/s固定进口速度、4 ℃条件下开展对气液分离器分离性能的研究。

图11为不同进口压力下10 μm液滴的运动轨迹示意图。由图11可以看出,随着进口压力的增大,进入二级分离区的液滴数量逐渐增多,从出口逃逸的液滴数量增多,气液分离器的分离效率降低。当进口压力为5 MPa时,进入二级分离区的液滴数量较少,同时液滴在重力作用下从气体中沉降的趋势更加明显;当进口压力为15 MPa时,进入二级分离区的液滴数量增多,液滴在二级分离区内重力沉降的趋势不明显,较多的液滴在气体携带下从气体分离器出口逃逸。图12为不同压力下不同粒径液滴的分离效率。由图12可以看出,在几种进口压力条件下,随着液滴粒径的增大,分离效果逐渐增强。当进口压力为5 MPa时,气液分离器对5 μm液滴的分离效率为94.58%,气液分离器可以完全分离出粒径大于20 μm的液滴;当进口压力为15 MPa时,气液分离器对5 μm液滴的分离效率减小到87.35%,同时在该进口压力条件下20 μm的液滴的分离效率只有96.79%,与图10中不同进口速度下对不同粒径液滴的分离效果趋势变化相比,进口压力对气液分离器分离性能的影响较弱。

图11 不同进口压力下10 μm液滴的运动轨迹Fig.11 Movement trajectory of 10 μm liquid droplet under different inlet pressures

图12 不同进口压力下不同粒径液滴的分离效率Fig.12 Separation efficiency of different sizes of liquid droplets under different inlet pressures

由图12可知,增大进口压力使得气液分离器的分离效率降低。其原因是在同等条件下,入口压力越大,井口天然气被压缩的程度越强,气体的密度越大,对液滴的携带作用也越强,因而液滴易被气体携带出气液分离器,造成分离效率降低。同时,压力越大,液滴与气体密度差越小,气体对液滴的浮力作用越强,液滴在二级分离区中重力沉降的效果也越差,故从出口逃逸的液滴数量也越多,分离效率越差。另外,在进口压力逐渐增大的过程中,气体分离器分离效率的降低趋势越来越弱,主要是因为在压力增大的过程中,气体密度的增大趋势逐渐减缓。当进口压力从3 MPa增大到5 MPa时,气体密度增大了11.28 kg/m3,而进口压力从13 MPa增大到15 MPa时,气体密度只增加了约9.49 kg/m3,故在低压力条件下压力对分离性能的影响要大于高压条件。

4 结 论

(1)参考国内外气液分离器设计标准,设计了一种适合橇装的双筒卧式气液分离器,该装置结构简单,适用性广,适合边远井区井口气回收。

(2)设计的气液分离器内部流场稳定,没有涡流和回流的产生,对液滴的分离效率可达到97.75%,对粒径大于15 μm的液滴的分离效率可以达到100%。

(3)随进口速度的增大,液滴在气液分离器内部停留的时间缩短,气液分离器的分离精度减小,可分离的液滴粒径逐步增大;当进口速度为0.94、2.80和4.67 m/s时,该气液分离器可以完全分离出的液滴粒径分别大于15、20和30 μm。

(4)受气体压缩强度、气体携液能力、液滴沉降的效果等影响,在5~15 MPa进口压力范围内,随着进口压力的增大,气液分离器的分离效率逐步下降,对于小于15 μm下的液滴,分离效率下降更明显,且低压条件下压力对气液分离器分离性能的影响更显著。