玻纤改性聚甲醛滚焊机控制器支架注射模设计

2023-10-17刘红燕贺玉强魏茂强

刘红燕,贺玉强,魏茂强

(1.湖南财经工业职业技术学院机电工程系,湖南衡阳 421002; 2.衡阳华菱连轧管有限公司,湖南衡阳 421001;3.淄博市产品质量检验研究院,山东淄博 255000)

滚焊机控制器支架塑件是滚焊机集成控制模块中一个重要的支撑零件,它能有效支撑集成模块中所需的一些重要电子元器件,防止电子元器件遭受如移动振动、热膨胀等方面的外来强制损伤。大型塑件注射成型生产中,利用有限元分析来避免模具设计中的失误是提高设计效率和避免模具生产出现重大经济损失的一个有效方法[1-4]。CAE辅助分析在大型塑件模具设计中的明显优势是能辅助设计人员快速找准模腔浇注对浇注系统的设计要求,且还能通过对冷却系统等的优化设计,提高塑件的成型品质[5-7]。笔者针对滚焊机控制器支架为一种板上附加多种复杂子特征而导致塑件浇注困难、成型件设计困难、脱模困难问题,设计了一副三板模具用于该塑件使用玻纤改性的聚甲醛(POM)塑料进行成型,模具结构设计中为解决塑件成型难点而采取的设计方法和措施,能为同类塑件的模具设计提供有益借鉴。

1 滚焊机控制器支架塑件

1.1 塑件结构

滚焊机控制器支架塑件的结构如图1所示,塑件的整体尺寸为339 mm×134 mm×65 mm,其主体由两块大面积平板B1,B2错位结合在一起后再附加多个子特征而构成。子特征中,A1,A2为两个方台,A3,A4为两个火箭脚形卡脚,A5,A6为两个盒形倒扣;A7是一个矩形盒,其侧壁上设置有侧台A8、方形侧槽A9、长条侧孔A10,A7上还有个深筋A11;A12是平板上的一个独立设置的方形侧槽;A13,A14是两个定位支柱;A15是加强筋;A16,A17是两个圆柱;A18为材料标识符号;A19为环保标识符号。Z1区域为多条相连筋结合区域,Z2区域为柱壳+盒体结合区域。以加强筋A15为代表的加强筋壁厚均为1 mm,两块大面积平板的壁厚2.2 mm,矩形盒A7、圆柱A16,A17的壁厚1.5 mm。塑件成型后要求为注塑成型即可使用,外观要求一般,综合性能要求要好。成型后客户按MT5 (GB/T14486-2008)所规定的要求验收。

图1 滚焊机控制器支架塑件

1.2 塑件材料

塑件材料使用玻璃纤维改性的POM (日本宝理POM GM-20,玻纤增强20%,阻燃级),该改性塑料具有较好的高刚性和硬度,以及较好的抗冲击性能、高电阻,防静电、抗翘曲等特性,优异的耐疲劳性能,收缩率1.8%。

1.3 模具设计问题

塑件的结构对于注塑成型而言,典型特点是一种非规则外形塑件,模具设计时其关键难点有以下几个:

(1) 材料收缩率大,且塑件整体尺寸也较大,壁厚分布不均,冷却收缩时容易引起较大的外形尺寸变形,较大的残余内应力而导致塑件局部位置长期使用后容易产生裂纹。

(2) 使用玻纤改性的POM注塑成型时,浇口位置必须选择好,否则塑件的外观较差,难以满足基本的外观要求,其次是浮纤问题,需要在注塑工艺中进行调试解决。

(3) 塑件上Z1区域、Z2区域及矩形盒A7等结构构成纵横交错,且薄壁较多,容易引起充填不足问题发生。

(4) 分型设计困难,矩形盒A7上附加的侧台A8、方形侧槽A9、长条侧孔A10的脱模,特征集中在矩形盒A7薄壁上,脱模方向与两块大面积平板的脱模方向不一致,需要进行其它方向的脱模设置,分型设置较为困难。Z1区域、Z2区域纵横交错的加强筋和圆柱壳特征也导致此两处的分型设计较为困难[8-10]。

(5) 成型件设计中,卡脚A3,A4的成型在成型件上对应的深槽成型特征槽宽小,难以加工;成型件上Z1,Z2区域众多的深筋、两个圆柱A16,A17也面临同样问题。

(6) 局部位置脱模困难,特别是Z1,Z2区域筋特征的脱模,加强筋成型深度较深,难以脱模;两个盒形倒扣A5,A6的脱模最为棘手,一是此两处倒扣的侧向倒扣深度较深,需要较大的侧抽芯距,二是此两处倒扣位于塑件外观面上,成型件位于定模一侧,成型件侧抽芯时所需驱动动力机构不好设置;三是其内部的倒扣孔贴紧大面积平板B1特征,侧抽芯时倒扣成型件容易擦伤大面积平板B1表面而容易损伤塑件。

(7) 大面积平板B1,B2反面设置的加强筋等特征深度较深,使得B1,B2反面所开设的水路难以对平板B1,B2的反面进行有效冷却,从而导致塑件成型后冷却时因冷却不均而导致塑件发生较大的翘曲变形。

2 解决办法

结合塑件成型难题,采用以下办法对上述问题加以克服,以获得成型较佳的塑件,各措施如下。

2.1 浇注、冷却系统设计措施

结合塑件材料特性,优化使用3个浇口对塑件模腔进行分区浇注,如图2所示,从图2a中CAE分析结果可以看出,经CAE浇口位置和数量优化后获得3个点浇口;G1,G2,G3位置选择得当,模腔总的充填时间为1.742 s左右,料流能在近乎相同的时间内到达3个浇口各自对应的充填末端,模腔的充填性能较好,浇口进胶口直径为1.2 mm,能有效保证模腔获得充分充填,且充填较为均衡,能避免非均衡充填所带来的残余应力隐患,避免大平板B1,B2与加强筋及各附加特征之间的潜在应力裂纹问题发生。图2b中冷却后翘曲变形结果可以看出,本塑件防止翘曲变形的关键部位在于防止平板B1,B2的翘曲变形,B1,B2变形过大,不利于电子元器件的安装。

图2 模腔CAE优化分析

通过CAE分析中分子流向可以看出,三个浇口在各自充填的区域内分子的流动方向稳定,无紊流和流向交错问题,塑件表面成型质量有较好的保证。模腔开设有12条管道,其中定模一侧设置4条油路管道W1~W4,动模一侧设置8条水路管道W5~W12,通过优化控制冷却参数、注塑成型工艺参数和保压参数,塑件最终的翘曲变形可以控制在2.8 mm内,经查询,POM塑料成型件尺寸在315~355 mm内,按国标GB/T 14486-2008中规定MT5精度a类公差为2.80 mm,板B1,B2长度两端的翘曲变形小于2.80 mm,塑件成型尺寸能满足MT5 (GB/T14486-2008)所规定的要求验收。对于使用玻纤增强POM材料的本塑件的成型,解决塑件成型时表面浮纤问题采用差异化模温进行解决,即型腔一侧模温95~100 ℃,型芯一侧模温80~85 ℃。

2.2 分型及成型件设计措施

图3为模腔单腔分型设计。如图3所示,模腔的主要分型使用平板B1,B2的最大外沿轮廓作为分型面进行分型,获得如图3中所示的主分型面,主分型面上开设多处排气槽和引气槽用于模腔内高压空气的排出。由主分型面分型获得的主要成型件为型腔镶件和型芯镶件。为防止加纤改性的POM熔料摩擦损伤成型件,型腔镶件和型芯镶件及各个二级分割成型件的模具钢改料都选用合金钢S136,且热处理硬度至HRC58~62。

图3 模腔单腔分型设计

在主分面分型的基础上再结合局部特征的脱模需要和克服局部特征的成型件加工困难问题进行多次二级分型[11-15]。主要如下:

(1) 针对A3、A4卡脚,如图4a所示,因其壁厚薄,但成型深度较深,电火花成型件强度较差且难以深入其内部的缘故,该处二级分型分割出A3镶件、A4镶件,以A3镶件为例,其二级分型线使用A3卡脚筋位的中位线,这样能使A3镶件位置所在型腔镶件上的镶件孔采用线切割加工,而该镶件孔又能为另一侧的A3卡脚成型区域使用电火花加工提供方便,火花头可以使用大一点、高强度的火花头深入卡脚槽底端实施加工。

图4 局部成型件设计

(2)针对A5,A6为两个盒形倒扣,如图4b所示,需要从型腔镶件上单独分割出A5滑块、A6滑块实施侧抽芯,由于A5滑块、A6滑块有一定的侧抽芯空间和驱动机构设计空间需要,若采用常规的斜导柱来驱动这两个滑块,机构难以设计,因而,较为优化可以采用的方式是再从型腔镶件上分别分型分割出A5驱动块和A6驱动块,并通过设置T型导轨滑动驱动副的方式使A5驱动块驱动A5滑块、A6驱动块驱动A6滑块实施侧抽芯,同时,A5,A6驱动块的底部也采用塑件上表面的成形,抽芯时,A5滑块、A6滑块会在塑件上表面留下一定的抽芯滑移痕迹。

(3)针对矩形盒A7上的侧台A8、方形侧槽A9、长条侧孔A10,将其囊括使用A7分型线进行二次分型,分割出A7滑块的成型滑块头,由A7滑块实施侧抽芯而实现矩形盒A7的一个侧面、侧台A8、方形侧槽A9、长条侧孔A10的成型和脱模。照此方法,方形侧槽A12也使用A12滑块实施成型和侧抽芯脱模。

(4)针对圆柱A17、Z1区域、Z2区域,都属于深筋位区域,由于冷却管道都是直线管道,难于对这些深筋位所在的板B1,B2的局部区域实施有效冷却,同时也便于这些深筋位的加工,如同A3的成型件设计一样,这3个区域的成型件都使用镶件形式进行镶拼,因而,型芯镶件上须再次分割出A17镶件、Z1镶件和Z2镶件。A17镶件中设置水井对其进行冷却,Z1镶件和Z2镶件则可以单独加工直线型管道进行冷却,这样既能有效保证降低成型件的加工难度,又能使成型件获得良好的冷却。

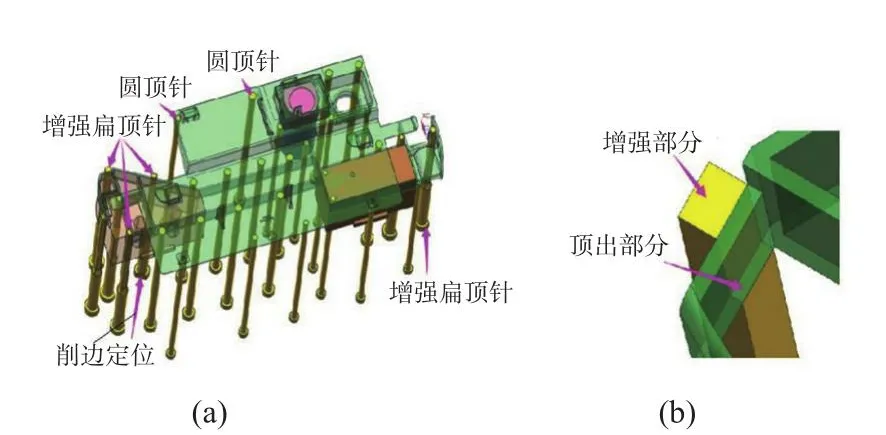

2.3 脱模设计措施

图5为脱模顶出机构件设计。如图5a所示,针对Z1区域、Z2区域的深筋特征难以脱模的问题,使用增强扁形针实施顶出脱模。增强扁形针的设计特点为:如图5b所示,其顶端头部设计成截面为方形,一半用于塑件筋位的成型和顶出,另一半则用于增强头部的强度。顶针的下端还是使用圆柱形状,有利于增强整体强度,且其下端必须采取削边定位措施,以防止装错而导致塑件成型失效。采用增强扁形针后,对应的型芯镶件的顶针孔采用慢走丝线切割加工,制造成本有所提高。鉴于塑件深筋位较多的缘故,塑件的顶出既要考虑顶出平衡性,也同时要考虑筋位包紧力的大小,以防止顶针折断,因而,如图5a中所示,塑件的顶出元件布置中,筋位边上都设置有多根Φ10 mm圆顶针以加强塑件顶出脱模的可靠性。

图5 脱模顶出机构件设计

3 模具结构设计

3.1 结构零件布局

模具使用一模一腔布局,结构零部件布置如图6所示。型腔镶件8和型芯镶件13镶嵌于定模板和动模板的模框槽中,安装时侧边间隙都保证有0.02 mm,以便于安装和拆卸。导柱5外围设置的平衡块11起到平衡锁模力作用,具体为当模具闭合时,型腔镶件8和型芯镶件13在分型面处闭合,为防止锁模力过大使两者产生挤压而损坏,安装在动模板上的平衡块11与定模板仅有0.02 mm的间隙,当锁模压力过大时,平衡块11与定模板接触而分担部分锁模压力。型腔镶件8和型芯镶件13的两个侧边都设置有模仁挤紧块2等,这样设置可以使型腔镶件8和型芯镶件13都向模具的基准靠拢,保证闭模时两者闭合的准确性。A12滑块9、A7滑块10布置在动模一侧,A3滑块12、A4滑块1布置在定模一侧。

图6 模具结构件布置

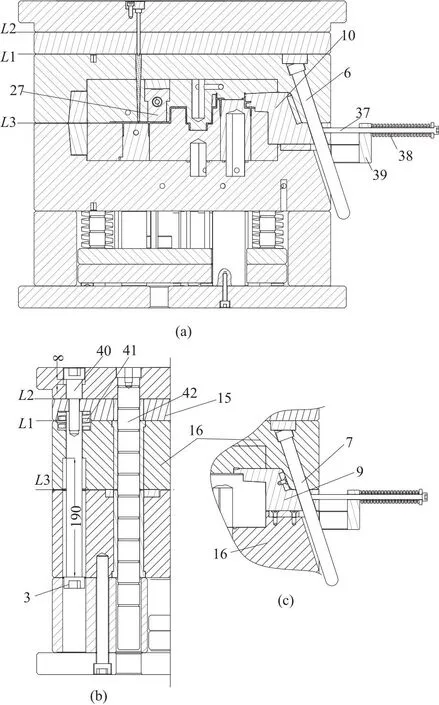

3.2 结构件安装

模具结构为一种三板模结构,如图7所示。选用三板模结构主要基于两点问题的考虑,一是A4滑块1、A3滑块12的定模侧先抽芯脱模,二是满足塑件需开设三个点浇口的需要。模具开模分3次开模,依次为L1→L2→L3,闭模顺序相反。A4滑块1的侧抽芯驱动同A3滑块12的驱动原理一样,都为定模先抽芯机构,以A4滑块1的驱动为例,模具在L1面打开时,模腔处于闭合状态,固定静止的A3驱动块33通过其下端的斜T型导轨驱动A4滑块1向左移动完成抽芯,抽芯完毕时,依靠弹簧32的张力A4滑块1停留在最最左端位置,以等待模具闭合时A3驱动块33的斜T型导轨顺利插入A4滑块1的T型槽中而驱动其复位。A4滑块1的主要机构件包括件1、件32~件34,A3滑块12的主要机构件包括件12、件26~件28。

图7 定模先抽芯机构安装

图8为二次顶出控制机构工作原理。如图8所示,A12滑块9、A7滑块10都是斜导柱驱动型滑块机构,安装在模具动模一侧,鉴于节省模架空间结构以降低模具制造成本考虑,两个滑块结构相似,两者在L3面打开时,由各自的斜导柱驱动完成抽芯,抽芯后的定位依靠2个弹簧38的张力驱动而停留在底座39的最右端位置,以备复位时斜导柱6、7能准确插入两个滑块的斜导柱孔内。模具开模时,首先由撑开弹簧41撑开,从而L1面打开,随着动模的下行及树脂扣4的锁紧,模具第一次打开190 mm后,定模板16通过长拉杆3拉动脱料板15下移,L2面打开,下移距离为8 mm后,树脂扣4的摩擦力被克服,模具的L3面打开,打开距离120 mm。

图8 二次顶出控制机构工作原理

3.3 模具工作原理

结合图7~图8所示,模具工作过程为:

(1) 闭模模具闭合,注塑机完成注塑过程等待开模。

(2)L1面打开模具动模下行,L1面先打开,完成流道废料与塑件的分离,A4滑块1、A3滑块12开始并完成侧抽芯动作。

(3)L2面打开动模继续下行,L2面打开将流道废料从模具拉料针31上推出而自动脱落。

(4)L3面打开动模继续下行,L3面打开,塑件从型腔镶件8上脱出,留于型芯镶件13上,同步地,A12滑块9、A7滑块10由斜导柱7、6驱动完成侧抽芯。

(5) 顶出动模下行到一定位置后,注塑机顶杆推动推板18及其上的圆顶针增强扁形针20、圆顶针22等将塑件从型芯镶件13上顶出而自动脱落,塑件完全脱模。

(6) 复位复位过程与开模过程相反。

3.4 注塑工艺问题解决办法

塑件采用玻纤改性POM注塑时,主要工艺问题为塑件表面产生浮纤问题及收缩率较大问题。浮纤问题产生是由于熔融塑料在接触模壁时固化太快,玻璃纤维无法被完全包围而产生。为克服浮纤问题,注塑工艺参数方面有以下措施:提高料温和模温,采用高压高速注塑,同时采用快速冷热成型技术(RHCM)。RHCM技术在本模具中即型腔镶件和型芯镶件分别采用热油加热和水冷,据此模腔可以做到在高模温状态下,型腔界面处玻璃纤维完全可以被塑料熔体包覆而消除冷却后的浮纤问题。该办法也可以使得冷却后的玻璃纤维定向趋于一致,保证了收缩均匀性,进而保证了塑件的成型品质。模具方面的措施是将型腔镶件所成型的外观面做成亚光面,降低玻纤外露的视觉效果。

因而,在模具实施注塑试模时,工艺上对应的具体工艺参数措施为:料温温度190~210 ℃,模腔使用两种不同介质进行温度控制,型腔镶件8使用热油温度95~100 ℃,型芯使用水冷,温度80~85 ℃。注射压力100 MPa,背压0.5 MPa。由于材料收缩率较大,保压采用三段保压,第一段90 MPa-15 s,第二段70 MPa-10 s,第三段50 MPa-10 s。

4 结论

(1) 针对滚焊机控制器支架大型塑件使用玻纤改性POM塑料的成型需要,借助于CAE辅助分析,设计了一副三板模具用于塑件的成型;模腔布局1模1腔,三点点浇口浇注,浇口直径为1.2 mm。

(2) 针对塑件上表面两个盒形倒扣的脱模,使用两个成型件改造成定模先抽芯滑块和滑块驱动件的办法实现盒形倒扣的侧抽芯脱模;针对深筋位的难脱模且顶出元件强度不够问题,设计了一种增强扁形针用于深筋位的顶出脱模。

(3) 为解决塑件表面成型浮纤问题,采用差异化模温进行冷却,型腔使用油冷,温度95~100 ℃,型芯使用水冷,温度80~85 ℃。模腔注塑压力100 MPa,螺杆背压0.5 MPa。三段长时间保压,以降低塑件收缩变形。