高温中纤维纳米混凝土劈拉性能试验研究

2023-10-16赵亮平汤寄予陈刚袁健松

赵亮平, 汤寄予, 陈刚, 袁健松

(1.河南工程学院 土木工程学院,河南 郑州451191; 2.郑州大学 土木工程学院,河南 郑州450001)

混凝土是目前应用最广泛的建筑材料之一,具有价格低廉、可塑性好、抗压强度高等优点,但其抗拉性能较差,破坏时呈明显的脆性。在混凝土中加入乱向分布的钢纤维,可以有效抑制裂缝的扩展和延伸,提高混凝土的抗拉强度和韧性[1-2]。纳米二氧化硅具有微集料效应和很好的火山灰活性,可以减少水泥浆中的氢氧化钙晶体含量,增加水化硅酸钙(C-S-H)凝胶的含量,使混凝土的微观结构更加致密和紧凑,提高混凝土的抗压和抗拉强度[3-6]。将纤维和纳米材料同时掺入混凝土形成的纤维纳米混凝土(Fiber and Nanosized Materials Reinforced Concrete,FNMRC),充分发挥了微观纳米材料和细宏观纤维材料对混凝土的增强作用,实现了微观与细宏观增强的复合,是一种性能优良的新型建筑材料。

建筑材料的高温力学性能对于建筑物的防火性能至关重要。近年来,国内外学者对高温后普通混凝土、高强混凝土和纤维混凝土的劈拉性能开展了一系列研究[7-10],研究结果表明,掺加聚丙烯纤维可以有效改善混凝土的抗爆裂性能,尤其在高强、高性能混凝土中的改善效果更突出,其原因是混凝土中聚丙烯纤维通过高温熔化形成连通性孔隙,从而缓解了蒸汽压引起的高温爆裂。此外,纤维纳米混凝土高温后劈拉性能的研究也有所涉及:燕兰等[11]研究了纳米二氧化硅对钢纤维混凝土高温后劈拉性能及微观结构的影响;刘华新等[12]和张振雷[13]研究了纳米二氧化硅对玄武岩纤维混凝土高温后劈拉性能的影响。研究结果均显示,掺入纳米二氧化硅能够提高混凝土高温后的劈拉性能。但现有研究均未涉及高温中FNMRC的劈拉性能,与高温后相比,高温中劈拉试验更能反映混凝土在火灾高温中的实际受力状态。因此,有必要进一步开展高温中FNMRC劈拉性能研究。

本文通过常温至800 ℃的高温中FNMRC劈拉试验,研究温度、钢纤维体积率和纳米二氧化硅掺量对高温中FNMRC劈拉性能的影响,并结合扫描电子显微镜(Scanning Electron Microscope,SEM)微观结构扫描结果,对纳米二氧化硅的增强机理和FNMRC的高温劣化机理进行了分析和探讨。

1 试验设计

1.1 原材料

试验采用P·O 42.5水泥,具体指标见表1。细骨料采用级配良好的中砂,细度模数2.73,级配曲线见图1。

图1 细骨料级配曲线

表1 水泥主要技术指标

粗骨料采用连续级配的碎石,粒径5~20 mm,级配曲线见图2;减水剂为聚羧酸高效减水剂,减水率27%;拌合用水为自来水;钢纤维(Steel Fiber,SF)采用佳密克丝3D系列端勾型纤维,具体物理力学性能指标见表2;聚丙烯纤维为杜拉纤维,主要技术指标见表3;纳米材料为纳米二氧化硅(Nano-SiO2,NS),主要技术指标见表4。

图2 粗骨料级配曲线

表2 钢纤维主要技术指标

表3 聚丙烯纤维主要技术指标

表4 纳米二氧化硅主要技术指标

1.2 试验方法

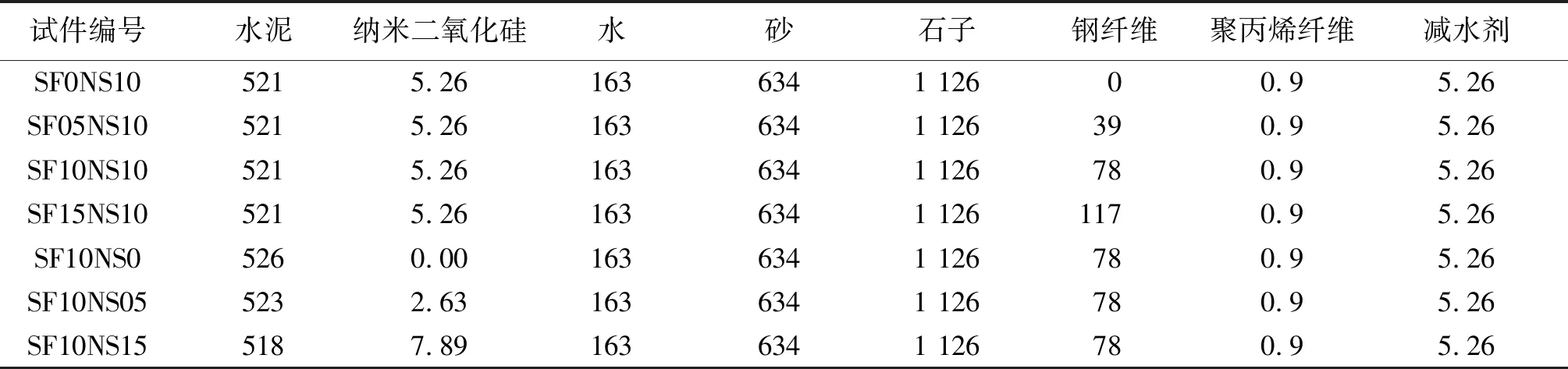

高温中纤维纳米混凝土劈拉性能试验考虑温度、钢纤维体积率和NS掺量3个因素的影响。目标温度分别为常温、200 ℃、400 ℃、600 ℃和800 ℃;钢纤维体积率分别为0.0%、0.5%、1.0%和1.5%;NS掺量分别为0.0%、0.5%、1.0%和1.5%;所有试件的聚丙烯纤维掺量均为0.9 kg/m3,主要起到防止高温爆裂的作用,不研究其掺量变化对力学性能的影响。各组混凝土的具体配合比见表5。

表5 纤维纳米混凝土的配合比 kg/m3

试验采用150 mm×150 mm×150 mm的立方体试件。试件编号中“SF”及其后面数字表示钢纤维体积率,“NS”及其后面的数字表示纳米二氧化硅掺量,如“SF05NS10”表示该组试件的钢纤维体积率为0.5%、纳米二氧化硅掺量为1.0%。所有试件在标准养护条件下养护28 d。

试验在自行研制的处于高温中的劈拉性能试验设备上进行,如图3所示。

图3 高温中劈拉性能试验设备及加载示意图

该试验设备采用箱式电阻炉升温,最快升温速率为10 ℃/min,最高温度为1 200 ℃。高温炉顶面和底面留有孔洞,以便耐高温压头深入高温炉内进行加载,上下耐高温压头分别固定在加载设备的上下压板上,加载设备为300 kN电液伺服压力试验机。为保证对同组的3个试件同时升温,依次加载,在高温炉内部底面设有导轨,导轨上放置3个可前后滑动的垫块。为实现劈拉试件的目的,上压头的下端设置成弧形,垫块上表面对应位置也突出成弧形,两个弧形顶点正对试件中心进行劈拉。为防止试件在加载过程中倾斜,在试件两侧下方垫上高温棉。试验过程中试件的横向变形由耐高温测杆传递给布置于高温炉两侧的位移计。

劈拉试验采用的升温速率为10 ℃/min,达到目标温度后恒温4 h,使试件内部温度达到均匀,然后开始加载。加载采用位移控制,加载速率0.1 mm/min。第1个试件加载完成后,放松位移测杆,下降下压头,使垫块回落到导轨上,然后启动推动装置,使垫块向外移动,待第2个试件到达加载位置后停止推动并进行加载。之后,再依次对第3个试件进行加载。试验结束后关闭加热装置和压力试验机,打开炉门,待试件冷却后从炉内取出。试验结果数值处理按照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)[14]的规定进行。

微观结构观测采用扫描电子显微镜(SEM)进行,从冷却的试件基体中以及钢纤维与基体的界面处选取较完整的砂浆样品并加工,试样尺寸约为10 mm×10 mm,厚度2~3 mm,试样底部用砂纸磨平,以保证与样本台充分接触。为保证试样的导电效果,对其表面进行喷金,见图4(a)。为避免试验过程中发生试样表面放电,用碳导电双面胶将喷金后的试样固定在样本台上,见图4(b)。然后,将其装进样本仓抽真空、调试、观测并拍摄,见图4(c)。

2 结果与讨论

2.1 温度对纤维纳米混凝土劈拉性能的影响

温度对FNMRC劈拉荷载-横向变形曲线的影响见图5。由图5可知,随着温度的升高,FNMRC的峰值荷载不断降低,峰值变形不断增大,曲线上升段斜率和下包面积明显减小。与常温时的相比,峰值荷载在200、400、600、800 ℃时分别下降了17%、22%、61%、83%,曲线下包面积分别减小了24%、13%、54%、77%,峰值点变形分别增大至常温的1.46、1.93、2.44、3.15倍。说明在高温作用下,FNMRC内部会产生高温损伤,导致其强度和能量吸收能力降低,变形量增大。

图5 温度对FNMRC劈拉荷载-横向变形曲线的影响

此外,温度较低时,FNMRC劈拉荷载-横向变形曲线在峰值点处有明显的尖角,上升段斜率较大,荷载下降也较为迅速;随着温度的升高,峰值点处的尖角逐渐变缓,上升段斜率和荷载下降速度均逐渐减小。这是由于高温作用造成FNMRC内部损伤,在降低了FNMRC强度的同时,也降低了混凝土的脆性,使FNMRC的弹性模量降低,在荷载达到峰值后能量释放速度也逐渐变缓。

不同温度下FNMRC的微观结构见图6。从图6可以看出以下规律:

图6 不同温度下FNMRC的微观形貌

1)200 ℃时,C-S-H凝胶结构依然较为完整,但此时FNMRC水泥浆体中自由水、吸附水以及C-S-H层间水已经蒸发,层间水在毛细孔中产生的静水张力也随之消失,基体产生收缩,其内部的微裂缝增多并增大。因此,200 ℃时FNMRC的劈拉强度和韧性均有明显降低。

2)在200~400 ℃高温中,一方面,FNMRC水泥水化产物开始分解,C-S-H凝胶间的板状氢氧化钙结晶,C-S-H凝胶组织间的黏结比200 ℃时的有所减弱,基体中的裂缝更加明显,其有效受力面积随之减小;另一方面,在此温度段,C-S-H凝胶和水化硫铝酸盐中的化学结合水脱出,增强了水泥浆体的胶合作用,在一定程度上提高了钢纤维与基体的黏结力,并降低了水泥浆体中裂缝尖端的应力集中。因此,与200 ℃时的相比,FNMRC在400 ℃时的强度和韧性均下降较小。

3)400~600 ℃时,FNMRC的高温损伤主要源于水泥水化产物的分解和骨料膨胀。基体中C-S-H凝胶进一步分解,其间夹杂的板状和层状Ca(OH)2结晶物也大量分解,晶体结构基本消失殆尽,基体结构明显疏松。在此温度段,骨料和水泥未水化颗粒中的石英成分由α型转变为β型,同时伴有突然的体积膨胀,使基体中的裂缝进一步开展和延伸。此外,600 ℃时钢纤维本身的抗拉强度也显著降低,进一步加剧了FNMRC强度和韧性的下降。

4)800 ℃时,基体中的Ca(OH)2结晶物和水泥水化物几乎全部分解,基体呈现出疏松的蜂窝状;碳酸盐质的粗骨料也开始分解,粗骨料膨胀并在内部出现裂缝;此外,在此温度段,骨料和钢纤维与基体间的黏结性能也进一步劣化,钢纤维的增强与增韧作用显著减弱,FNMRC强度和韧性均快速下降。

2.2 钢纤掺量对纳米混凝土劈拉性能的影响

钢纤维体积率对FNMRC劈拉荷载-横向变形曲线的影响见图7。由图7可以看出,在常温和600 ℃高温下,FNMRC劈拉荷载-横向变形曲线的峰值荷载、峰值变形和曲线下包面积均随钢纤维体积率的增大而提高,曲线也愈加饱满。

图7 钢纤维体积率对FNMRC劈拉荷载-横向变形曲线的影响

值得注意的是,高温下钢纤维对FNMRC的增强增韧作用比常温时的有所削弱。在常温下,钢纤维体积率为0.5%、1.0%和1.5%时,FNMRC劈拉强度分别比未掺钢纤维时提高了27%、66%和77%,600 ℃高温中,其增长百分率分别降至14%、52%和59%。由于未掺钢纤维试件未测到下降段,对比有下降段的3组试件曲线下包面积可以发现,与掺0.5%钢纤维相比,掺加1.0%和1.5%钢纤维时,曲线下包面积在常温下分别提高了59%和102%,600 ℃高温中,其增长百分率分别降至53%和68%。

钢纤维增强增韧作用在600 ℃以后明显降低的原因是钢纤维本身的抗拉强度显著下降,并且其下降幅度高于钢纤维与基体界面黏结强度的降幅,FNMRC劈拉破坏形态由拔出破坏转变为拉断破坏。

图8为不同温度下FNMRC劈拉破坏形态。由图8可知:200 ℃和400 ℃时,FNMRC的劈拉破坏形态与常温时的相同,均为钢纤维的拔出破坏,在钢纤维脱黏拔出的过程中,试块吸收了较多能量,表现出较高的强度和韧性;600 ℃时,钢纤维本身的抗拉强度大幅下降,已经低于钢纤维与界面的黏结力,试块中多数钢纤维表现为拉断破坏,仅有少数仍为拔出破坏;800 ℃时,钢纤维全部转变为拉断破坏,由于破坏形态的转变,钢纤维在破坏过程中吸收的能量显著降低。因此,600 ℃以后,钢纤维的增益作用较常温时的明显降低,增韧作用下降更明显。

需要指出的是,尽管钢纤维在600 ℃时破坏形态发生了改变,其增强增韧作用不如常温的,但钢纤维仍对FNMRC的劈拉强度、变形能力和能量吸收能力起到了明显的增益效果。

2.3 NS掺量对纤维纳米混凝土劈拉性能的影响

NS掺量对FNMRC劈拉荷载-横向变形曲线的影响见图9。由图9可以看出,常温和600 ℃高温中,FNMRC峰值荷载和曲线下包面积均随NS掺量的增大而提高,但峰值变化规律不明显。在常温下,NS掺量为0.5%、1.0%和1.5%时,FNMRC强度比未掺NS时的分别提高了19%、25%和32%,曲线下包面积分别提高了22%、38%和47%;在600 ℃高温中,强度分别提高了24%、31%和29%,曲线下包面积分别提高了4%、19%和19%。说明NS对常温和高温中FNMRC劈拉强度和韧性均有明显改善作用,随着NS掺量的增大,高温中FNMRC劈拉强度增幅与常温时的越接近,但韧性增幅低于常温时的。

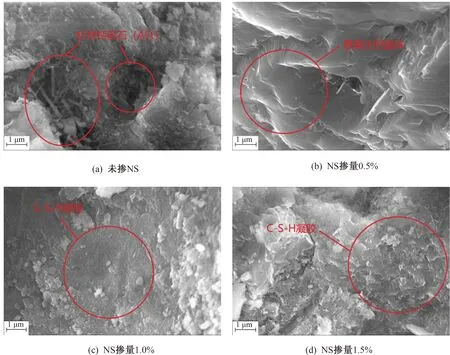

不同NS掺量下FNMRC的微观结构见图10。NS颗粒的微集料作用,可以减少毛细孔的数量和尺寸,提高基体密实度。NS具有较高的表面能和化学活性,以纳米颗粒为晶核,促进网状C-S-H凝胶的生成,使混凝土基体组织更加致密。从图10(a)可以看出,未掺NS的混凝土基体中存在板状的Ca(OH)2晶体,基体的总体形貌结构较为疏松,相互搭接不够紧密,毛细孔洞内充满针状的钙矾石(AFt)晶体。图10(b)显示,掺加0.5%的NS时,基体的结构较为密实,但依然存在结晶完好的Ca(OH)2。NS掺量超过1.0%以后,基体的微观结构显著改善,未发现Ca(OH)2晶体,C-S-H凝胶在空间上相互搭接,形成组织致密的连续相,见图10(c)和图10(d)。

图10 不同NS掺量下FNMRC的微观形貌

FNMRC的微观结构决定了其宏观性能。NS通过微集料作用、小尺寸效应和表面效应,促使C-S-H凝胶以纳米颗粒的晶核生长,从而使混凝土基体组织更加致密。同时,在C-S-H凝胶生成过程中,Ca(OH)2晶体不断细化或被消耗,尤其是基体与骨料或纤维之间界面过渡区定向分布的Ca(OH)2晶体,这使界面过渡区的薄弱环节也得到强化,从而提高了FNMRC的强度和韧性。

3 结语

1)在常温至800 ℃时,高温中FNMRC劈拉强度和韧性随温度升高逐渐下降,200 ℃时下降较明显,200~400 ℃时下降速度较缓慢,600 ℃以后,劈拉强度和韧性均显著下降。这一规律与普通混凝土的类似,说明普通混凝土结构抗火设计方法对FNMRC仍然适用。

2)钢纤维体积率小于1.5%时,随着钢纤维体积率的增大,高温中FNMRC的劈拉强度和韧性显著提高,但其增幅小于常温时的。600 ℃以后,FNMRC的劈拉破坏的形态由钢纤维拔出破坏转变为拉断破坏,钢纤维对FNMRC韧性的提高幅度明显减小。说明高温作用对钢纤维的劣化作用大于对混凝土基体的,尤其是600 ℃以后,这一点在后续的研究中需要加以重视。

3)NS掺量在0.0%~1.5%范围内,随着NS掺量的增大,常温和高温中FNMRC劈拉强度和韧性均明显提高,高温中强度的增幅与常温时的接近,韧性的增幅不如常温时的。这说明常温下NS对混凝土劈拉性能的提升虽远不如对钢纤维的,在高温下其提升效果基本未削弱,在应用中应注意这一点。