IGBT水冷散热器的仿真与试验

2023-10-16祝兵权王傲能

张 敏 祝兵权 丁 炜 王傲能

(中冶南方(武汉)自动化有限公司,湖北 武汉 430205)

随着大功率电力电子器件的迅速发展,变频器广泛地应用于工业领域中。各行业对变频器体积结构要求越来越紧凑,这就意味着产品的体积热流密度越来越大,对系统的散热设计要求也不断提高。为提高产品的可靠性,实现设备的高效散热是非常重要的环节。IGBT 作为变频器的主要功率器件,其单位体积发热量较大,系统的功率密度和发热量急剧增大,所以IGBT 的散热就成为整机散热设计的关键。

目前,电力电子设备中IGBT 常用的散热方式主要是风冷和液冷,与气体冷却相比,液体冷却效果显著提高[1-2]。针对IGBT水冷散热器的研究,众多学者已进行大量研究,文献[3-4]对模拟热源、试验装置进行一系列研究。由于水冷散热器的结构较为复杂,不少学者基于仿真模拟对水冷散热器进行研究,文献[5]介绍了一种针肋式(PIN-FIN)水冷散热器的设计过程,并应用ICEPAK 热分析软件对散热器的三维流场和温度场进行了仿真分析。该文以30kW 变频器功率单元模块用IGBT水冷散热器为例,提出一种间断平直肋片式水冷散热器设计,并使用Flotherm 软件对其结构进行优化,将试验测试结果和仿真数据对比,结果表明,该散热器满足电机控制器的设计要求。

1 变频器功率单元结构

该文以30kW 变频器功率单元模块为研究对象,其主要结构由壳体、面盖及内部的IGBT、母线电容和铜排等组成,其中水冷散热器作为一个冷板结构件,IGBT 安装在水冷散热器基板上,其发热量通过基板传递给肋片并通过冷却液体将热量带走,散热器内部流道采用间断式的平直肋片,与普通肋片相比增加水道内体流体扰动、提高散热效率和减少流道内压力。冷却水道的密封方式采用橡胶圈和密封盖板通过螺栓锁紧,满足国标的压强要求。

2 水冷散热器的类型

电力电子设备常用的液冷散热器根据加工工艺可分为钻孔式、压管式、密封圈式以及焊接式等几种方式。钻孔式水冷散热器是通过CNC 钻头在板上钻孔形成的,通过机械密封或者焊接来形成流道,由于钻孔深度有限,其尺寸受到限制。压管式水冷散热器将铝板通过CNC 洗槽或型材拉槽,然后将铜管通过折弯形成水路,将管路通过导热硅脂或钎焊与基板连接一起形成冷板,可靠性高但工艺复杂。密封圈式水冷散热器使用CNC 或压铸加工水路、外盖,然后用螺栓和密封圈压合密封,其工艺简单成本低,内部水道能检验。焊接式水冷散热器是指将冲压好的铝板通过摩擦搅拌焊或钎焊焊接在一块铝基板上形成水路,流道可以灵活设计,但内部流道无法检验,焊接不致密会导致存在泄露的风险。电力电子行业采用密封圈式和焊接式水冷散热器较为广泛,该文以一种密封圈式的水冷散热器为例,进行散热性能研究。

3 仿真分析

3.1 仿真模型及条件设置

该文的研究是基于30kW的变频器功率单元模块,水冷散热器采用密封圈式,与控制器整机作为一体结构,工艺简单成本低。其内部安装了3 个IGBT 功率器件,根据电气参数计算额定工况下总损耗为909W,过载工况下总损耗为2032W。冷却介质采用50%体积分数的水和50%体积分数的乙二醇混合物,其相关物理特性参数如下:密度为1042.1kg/m3,比热容为3493J/(kg·℃),导热系数为0.4W/(m·k),动力黏度为1.78 MPa·s,当冷却液的进出口温升为5℃时,得出冷却液的流量约为8L/min。采用Flotherm 热分析软件,分析散热器的温度场和流场分布,仿真模型水冷区域定义冷却液体参数,其他空间区域定义空气参数,计算模型采用湍流模型,功率器件采用详细物理建模,材料根据器件的分层实际材料参数设定。仿真网格采用非结构化网格,对流道内部区域和功率器件模型区域采用局部网格加密,流道区域网格尺寸采用0.5mm,器件模型区域网格最小尺寸为0.1mm,整个计算模型的网格数量约为20 万个。

3.2 流体参数的影响

环境温度和冷却液入口温度均设置为65℃,将冷却液的流量分别设置为4L/min~20L/min,通过仿真得到额定工况下散热器基板最高温度随流量变化如图1(a)所示。

从以上仿真结果可以看出,随着冷却液流量增加,散热器基板最高温度呈下降趋势。当入口流量达到一定值时,散热器基板最高温度增加趋势逐渐平缓。造成这种现象的主要原因是随着冷却液流量增加,限制散热的主要因素不是冷却液,而是散热器的结构。

将环境温度设定为65℃,冷却液流量设定为8L/min,冷却液入口温度分别设置为40℃~65℃,通过仿真可计算额定工况下散热器基板最高温度随冷却液入口温度变化,如图1(b)所示。通过以上仿真计算结果可以看出散热器基板表面最高温度与冷却液入口温度有直接关系,随着入口温度增加,散热器的温度也逐渐增加,且与冷却液入口温度成线性关系。

图1 散热器基板表面最大温度随冷却液流量和入口温度的变化

3.2 结构参数的影响

在冷却液流量为8L /min、环境和冷却液入口温度均为65℃的前提下,该文使用Flotherm 软件研究水冷散热器的基板厚度、肋片长度及高度3 个特性参数对散热性能的影响。

保持其他参数不变,分析基板厚度在5mm~15mm 变化范围内其温度的变化趋势。从图2(a)的仿真结果可以看出,基板厚度增加时其表面最高温度逐渐上升,这是因为基板厚度增加导致IGBT 和冷却液之间的传递热阻也随着增加,散热性能变差。

间断式肋片长度影响对流换热面积的大小,从而影响散热。该文研究了肋片长度为5mm~40mm 时,散热器基板表面最高温度的变化如图2(b)所示。可以看出,当长度为5mm~20mm 时,随着肋片长度增加,基板表面最高温度逐渐下降且趋势比较明显;当长度为20mm~40mm 时,基板表面最高温度随着肋片长度增温度下降趋势缓慢,且趋于稳定。

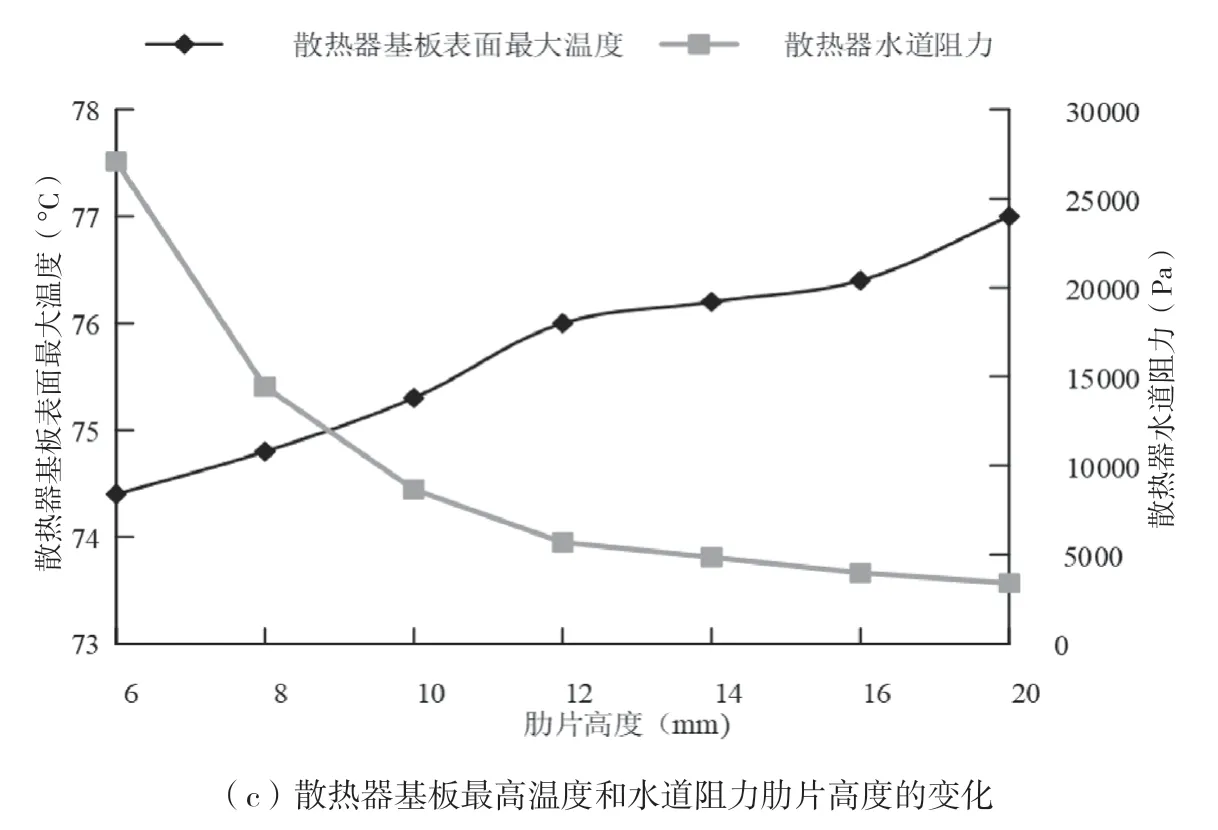

该文研究了肋片高度在6mm~20mm 变化范围时,散热器基板表面最高温度和内部水道阻力的变化如图2(c)所示,可以看出散热器基板温度随着肋片高度增加而增加,但冷却水道的内部阻力随着高度增加而减少,且在高度达到12mm以后,内部阻力减少缓慢,趋于稳定。这是因为肋片高度增加虽然会增加对流换热面积,但同时会降低流速从而减少对流换热系数,导致散热变差。

图2 热仿真结果

通过研究水冷散热器的基板厚度、肋片长度和高度对散热的影响,可以得出控制器水冷散热器的最优结构设计参数:在满足强度的前提下,基板的厚度取5mm;肋片的长度取20mm~25mm,设计时取22mm;结合流道阻力和温度变化肋片高度取10mm,使用Flotherm 分析得到了散热器基板表面温度场和内部水道截面压力分布。

4 试验研究

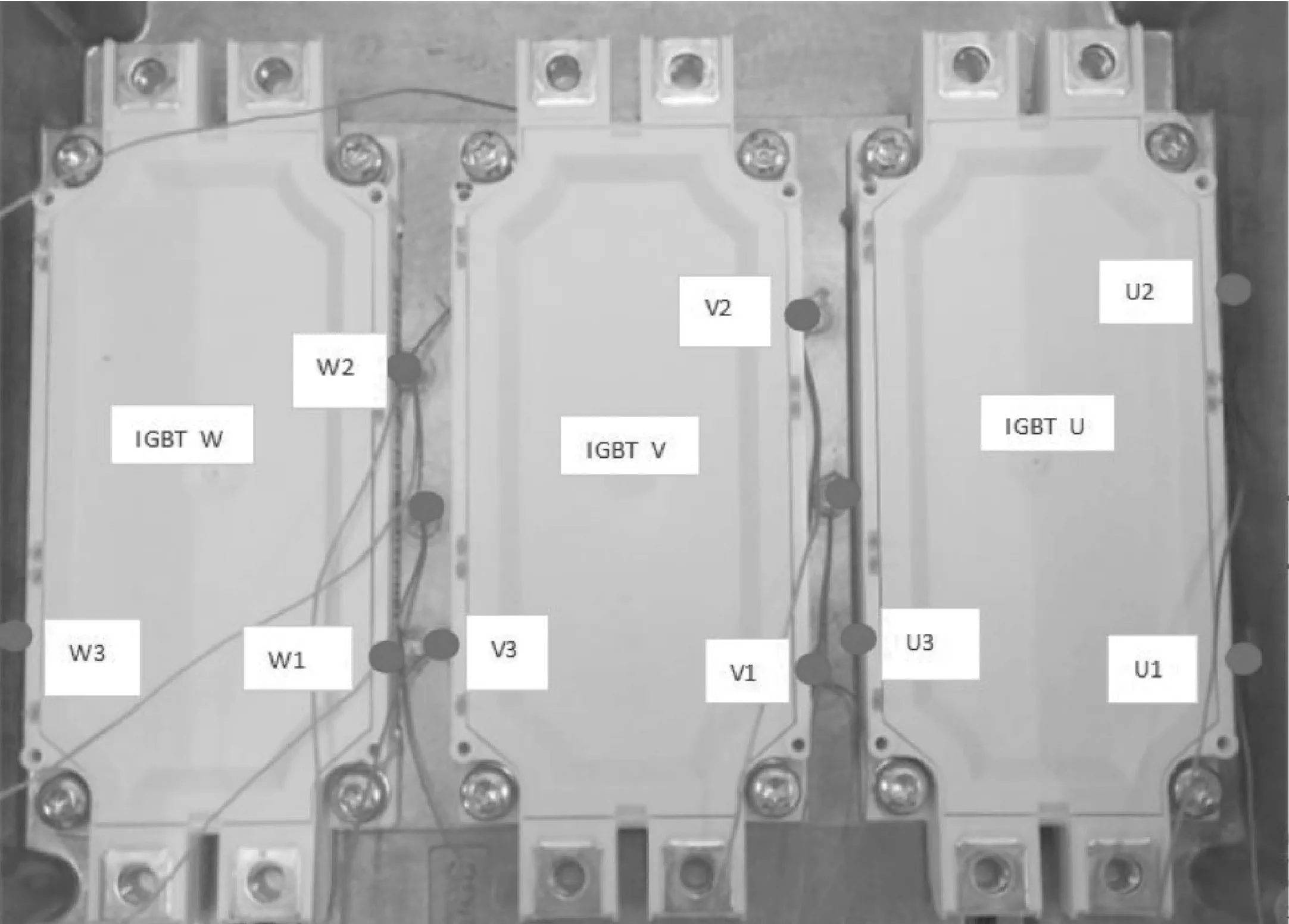

该研究使用30kW电机机组和水冷测试平台进行额定工况下样机温升测试,受试验条件限制,水冷散热器在测试条件下,其环境温度和冷却液体的温度不能满足65℃的条件,在分析试验结果的过程中,采用测试点温升值与仿真结果进行对比。水冷测试平台装有流量和温度检测设备,用来检测冷却液的流量和入口温度。整机装配时将热电偶线布置在IGBT 附近的散热器基板上,测量温度变化,图3 是变频器热测试时热电偶布置的位置图。

图3 变频器热电偶测试点布置图

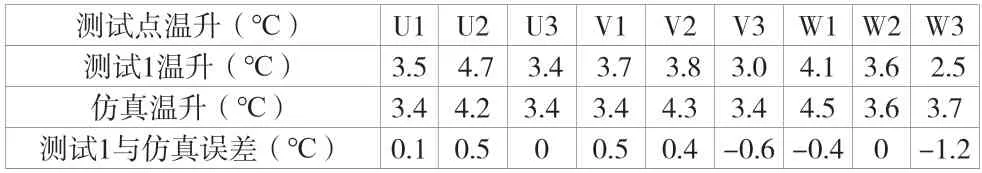

变频器功率单元样机在额定工况下进行温升试验,测试点U、V、W 分别代表U 相、V 相和W 相的IGB 旁基板表面,测试点温度趋于稳定半小时后记录测试值,表1 是变频器额定工况下的测试值与仿真值对比。

表1 变频器额定工况下测试值与仿真值对比

通过试验数据与仿真结果对比可知,仿真模拟的结果基本与试验测试的数据相吻合,九个测试点的最大误差是-1.2℃,属于合理范围内。因此说明使用Flotherm 软件进行水道模拟仿真具有较好的适用性。

5 结论

该文以具有间断平直肋片式特性的水冷散热器为研究对象,使用Flotherm 软件模拟分析冷却液体的流量和入口温度以及水冷散热器的基板厚度、肋片长度及高度等5 种因素对散热性能的影响,得到了结构的最佳尺寸,满足了IGBT散热性能要求。利用电机和水冷测试平台在额定工况下进行试验研究,结合仿真结果进行对比,测试数据表明水冷散热器满足设计要求。该研究结果可为间断平直肋片式IGBT水冷散热器的性能分析与优化设计提供依据。