基于焊缝缺陷的板带激光焊机焊缝质量在线检测系统

2023-10-15供稿郭利华李张翼

供稿|郭利华,李张翼

内容导读 焊缝表面形貌检测主要是指通过传感器对焊缝的表面形貌进行分析,通过提取影响焊缝的余高、凹陷或错边等缺陷对焊缝质量进行判断。直接获取焊缝表面形貌、表面几何缺陷进行质量分析和在线检测具有直观性,非接触性等优点,在激光焊接焊缝表面检测上具有广泛的应用前景。本文分析了几种成熟的激光焊机焊缝表面质量检测方法,并根据焊缝质量缺陷类型,开发可应用于各种连续生产线的焊缝质量在线检测系统,实用效果良好。

随着科技的不断发展和对节能减排的整体要求,连续化生产已经成为板带生产的主流。带钢的连续生产线上,激光焊机以焊缝强度高且平整、带钢成材率高和断带率低等独特的优势,已成为首选焊接设备[1]。

激光焊机广泛应用于板带连续生产线上,焊缝质量是影响板带连续生产线稳定运行的最主要因素。在激光焊接过程中,激光和被焊接材料相互作用后会产生剧烈的物理化学变化,从而产生电、磁、光、热等信号,如等离子体、超声波、紫外辐射等,这些信号在不同程度上反应了焊接过程是否稳定,所以,通过监控这些信号对焊接过程进行稳定性分析,可以判断焊缝焊接质量的好坏。但由于这些过程检测信号和焊接质量之间是非线性关系,二者之间极难建立准确的数学模型,因而只能用来辅助分析焊接质量的优劣,不能作为判定焊缝质量是否合格的最终判据。以前,激光焊机焊缝质量普遍采用人工检查,而为减少操作人员的作业强度及生产线的作业时间,越来越多激光焊机配置了焊缝质量在线检测系统。目前国内大部分板带激光焊机焊缝质量在线检测采用视觉检测技术,如德国Miebach 公司推出的QCDS 系统[2],其原理是利用类似人类视觉感官的传感器来获取检测对象的图像信息,然后由计算机按照设计的图像处理算法对其进行实时处理和判断。

常见焊缝缺陷

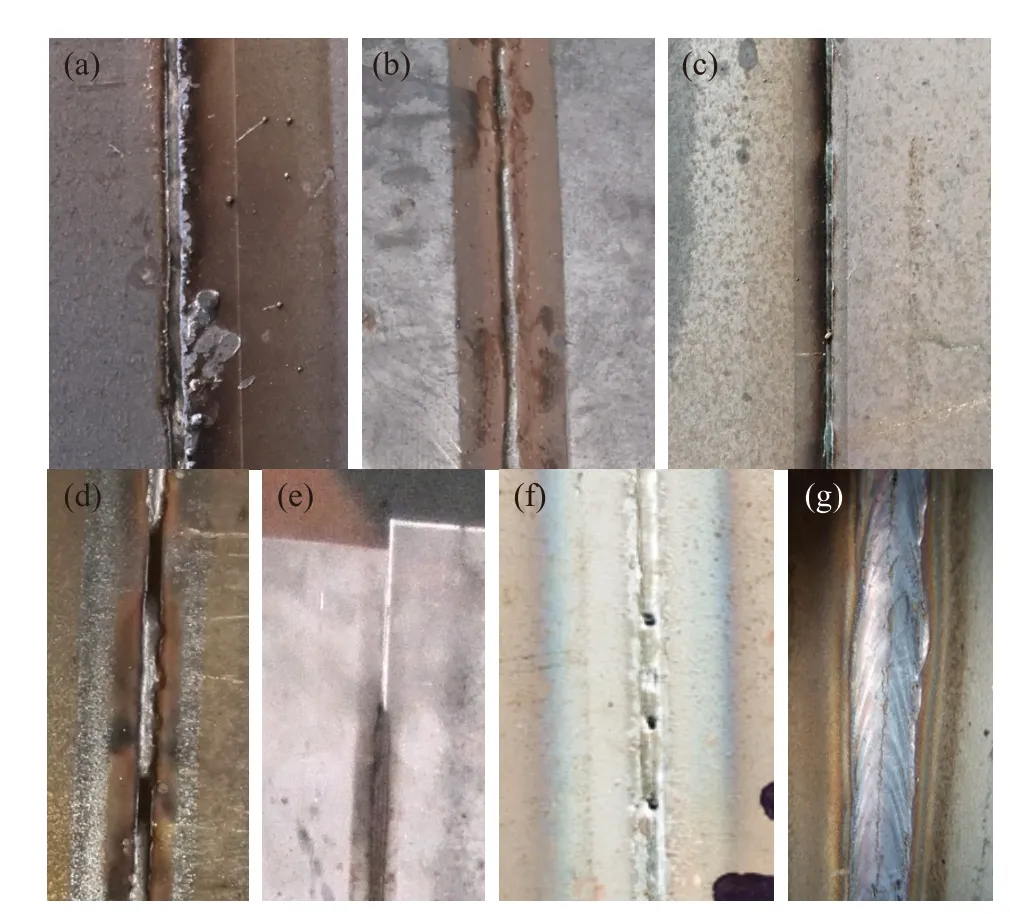

板带激光焊机焊接质量取决于来料带钢的板型、设备精度和焊接参数。常见的焊缝缺陷[3-4]见图1。

图1 常见的焊缝缺陷:(a)焊缝凹陷;(b)余高过大;(c)未焊透;(d)焊穿;(e)错边;(f)气孔;(g)裂纹

焊缝凹陷

指焊缝“下凹”,焊接时激光功率太大、钢板间拼缝间隙太大或焊接速度过慢都会导致焊缝下凹,如果焊缝下凹陷严重,焊缝会承受不住生产线张力而发生撕裂导致断带。

焊缝余高过高

指焊缝“上凸”,激光焊接时激光功率太小、拼缝间隙太小或者焊接速度过快都会导致焊缝余高过高。激光焊接时焊缝过高因钢水未完全稳定分布在拼缝间隙中,流到焊缝表面上,使焊缝内部连接差、强度不够,易发生撕裂甚至断带。

激光填丝焊接时送丝速度过快或焊接速度过慢、拼缝间隙内填充量过大也会导致焊缝过高,如果余高超过10%焊缝高度,焊缝过轧机时会导致轧制力波动,损伤轧辊。

未焊透

未焊透是指激光没有将带钢下表面完全熔化。焊接时激光焦距较小、激光功率较小或者焊接速度较快都会导致未焊透。

焊穿

焊穿是焊缝出现间歇性不平整,并出现烧孔,焊缝背面出现黑色突起。焊接时激光焦距较大、焊接功率较大或者焊接速度较慢都会导致焊穿。

错边

焊接后带钢不在同一水平面上,存在着厚度方向的偏移。产生错边的原因有很多,最常见的有来料板形差、支承轮表面质量不佳或者双切剪剪切质量不良。

气孔及裂纹

焊接时熔化的焊缝金属中所吸收的气体在冷却前来不及从熔池中排出,残留在焊缝中形成孔穴。气孔的存在会减低焊缝强度,也产生应力集中,增加了低温脆性,热裂倾向等。

焊缝金属气孔内的气体可能来自母材、焊丝、焊剂、焊条药皮、保护气体、焊缝表面锈污及大气等,因此形成气孔的因素有以下几种:母材成分及其脱氧条件、焊接方法、气体保护方式、焊接规范、焊丝焊条类型、焊接环境与位置。

焊接裂纹是焊接件中最常见的一种严重缺陷。在焊接应力及其他致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而形成的新界面所产生的缝隙。它具有尖锐的缺口和大的长宽比的特征。

焊缝表面质量检测技术

焊缝表面质量检测是指在焊接完成后,对焊缝的外形尺寸如错边,对焊缝的宏观尺寸如焊缝凹陷、焊缝余高以及对焊缝的表面缺陷如气孔、末熔透等进行外观检测。

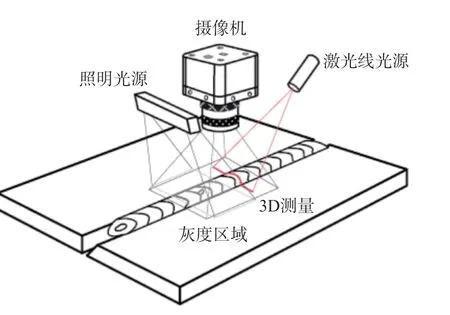

结构光视觉检测技术

图2 为结构光视觉检测示意图。线激光器发出条形结构光投射到焊缝上,条形结构光因焊缝具有不同的接头或形变而产生变形,并被摄像机摄取漫反射回来变形后的条形结构光信号,最后将采集到的信号通过三角形测量原理、图像处理技术以及模式识别技术完成焊缝表面特征的提取[5-6]。

图2 结构光视觉检测示意图

基于条纹图像的结构光视觉检测方法图像处理简单、速度快、精度适中,适合三维轮廓的在线检测。如焊缝凹陷、余高过高、焊穿和错边。然而该方法是通过对变形的激光条纹进行图像处理来获取待检焊缝的特征,而激光条纹又是具有一定宽度的亮线,因此在检测小的微观缺陷时无法获得满意的效果。

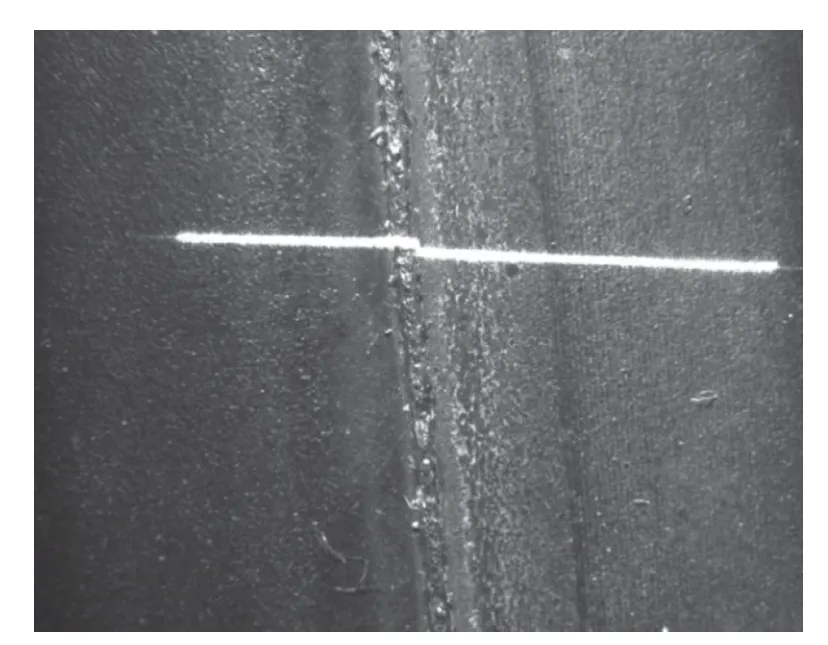

基于灰度图像的视觉检测技术

如图3 所示,灰度图像视觉检测是利用LED 等照明光源对焊缝表面进行照明,由摄像机采集焊缝的灰度图像,利用灰度差异和灰度突变所反映的信息来获取焊缝的表面缺陷特征。但是由于待检焊缝图像的不确定性及焊接环境的复杂性,基于灰度图像的视觉检测无法做到焊缝缺陷自动识别,但是灰度图像的机器视觉检测方法更适合对小的气孔、裂纹等微观缺陷的直观检查[7]。

图3 焊缝灰度图像

焊缝熔透检测

焊缝熔透程度是通过带钢下面的摄像机检测激光焊接时的熔池状态,通过检测信号强度来判断焊缝是否焊透。图4 为传感器获得的图像信号,对图像信号进行灰阶分析,得到直方图,并对其进行均衡化,可以获得较精确的灰度统计信息。将计算结果与所设置的阈值作对比,可判断焊缝熔透程度,检测未熔透及焊穿等焊缝缺陷[8]。

图4 焊缝熔透检测

激光焊机焊缝质量在线检测系统

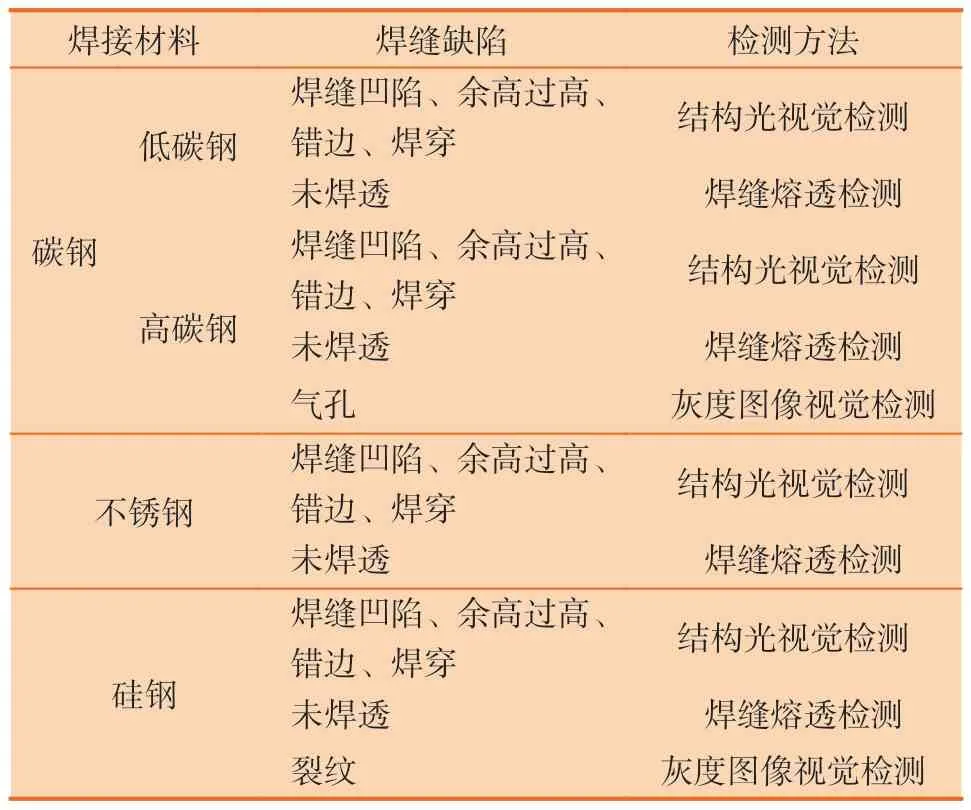

激光焊机焊接材料不同,焊缝缺陷各不相同。对于焊接性能好的材料,如低碳钢、奥氏体不锈钢等,常见的焊缝缺陷类型是焊缝凹陷、余高过高、错边、焊穿及未焊透。对于高碳钢和高强钢,碳含量增加加剧了焊缝内CO2增多,CO2气体从焊缝内逸出导致气孔缺陷的产生。对于硅钢,特别是含硅质量分数在2%~5%的中高牌号硅钢,其中的Si 元素对α-Fe 具有强烈的固溶强化作用,使硅钢焊缝硬度、强度增加,塑性、韧性下降,容易产生裂纹[9-10]。表1 列举了不同焊接材料焊缝缺陷类型及焊缝质量检测方法。

表1 不同焊接材料焊缝缺陷类型及检测方法

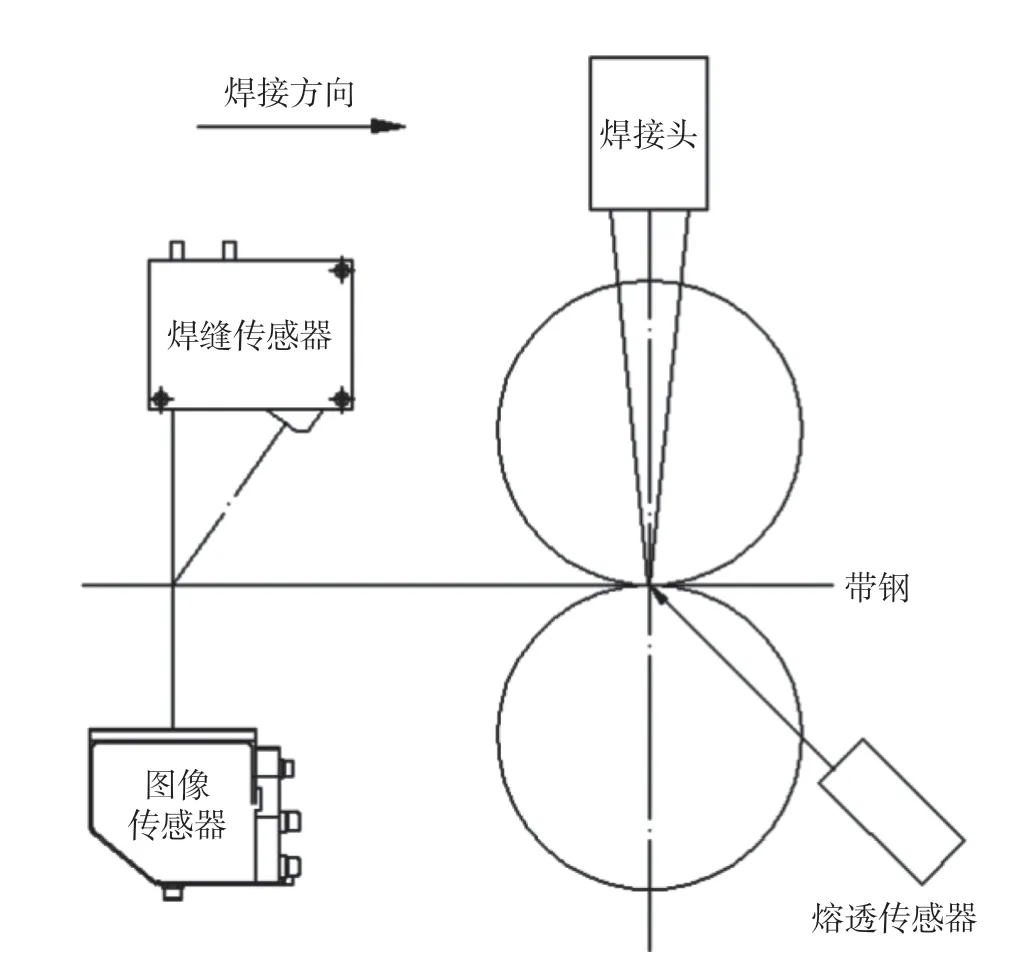

综上,为适应所有焊接材料焊缝质量检测,本文开发了基于焊缝缺陷的激光焊机焊缝质量在线检测系统,图5 为该系统传感器配置示意图。该系统由焊缝传感器、图像传感器和熔透传感器组成。焊缝传感器布置在焊接头后、带钢上部,通过结构光视觉检测技术检测带钢上表面焊缝凹陷、余高过高、错边、焊穿等焊缝表面缺陷;图像传感器布置在焊接头后、带钢下部,主要采集带钢下表面焊缝灰度图像,检查焊缝气孔等缺陷;熔透传感器布置在焊接头下方,在线检测焊接过程中熔池状态。该系统可在线检测冷轧板带激光焊机焊缝质量是否合格。

图5 激光焊机焊缝质量在线检测系统配置

基于焊缝缺陷的激光焊机焊缝质量在线检测系统,具有较高的精确性、可靠性和实时性。本系统采用较低的成本,可以判定几乎所有板带表面焊缝质量缺陷,目前已应用于中冶南方新型板带激光焊机上,大大提高了激光焊机自动化装备水平。该系统与激光焊机自动焊接无缝对接,实现了激光焊机的无人化及智能化。

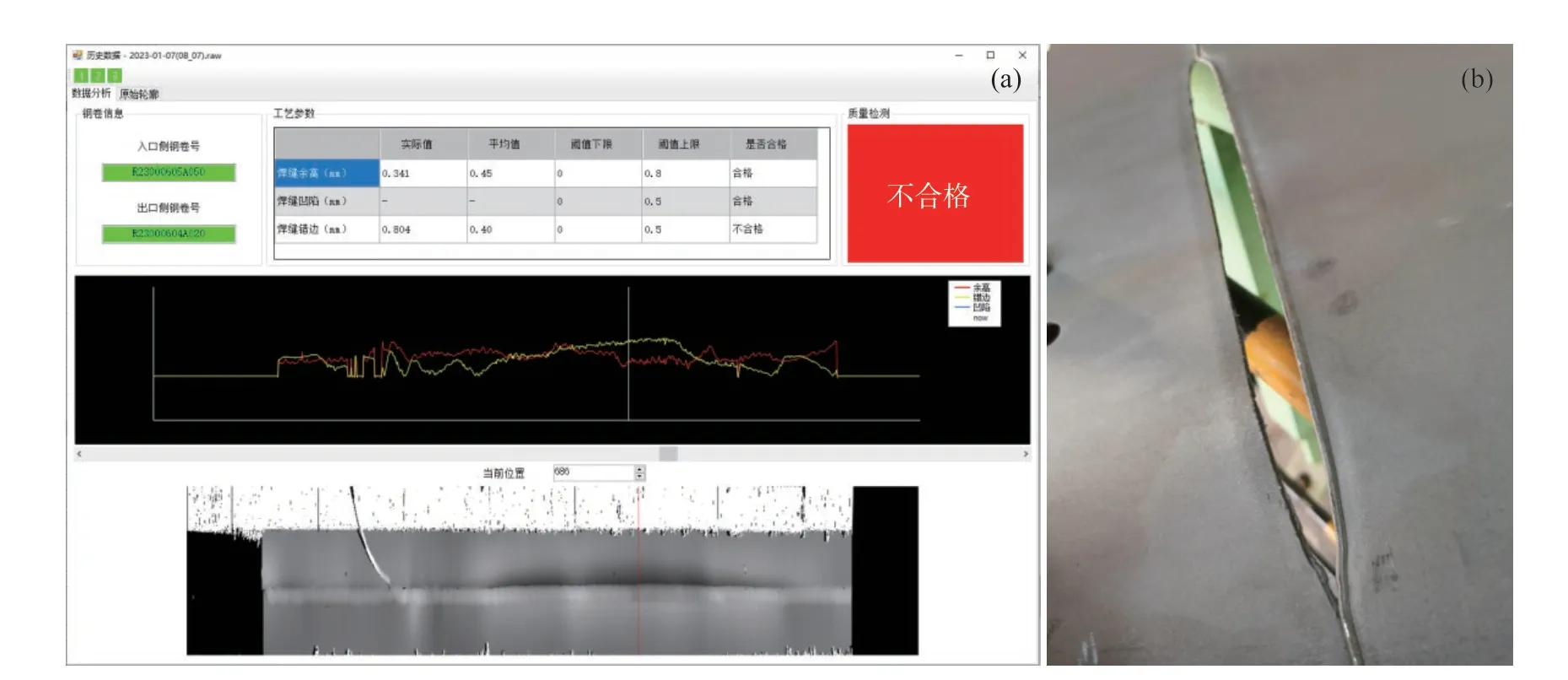

图6 为某厂测试阶段激光焊机焊缝质量在线检测系统检测一条未合格焊缝画面,从画面上明显看出焊缝中部出现严重错边缺陷,并且系统报告该焊缝不合格。操作工未对焊缝进行重焊操作,导致焊缝在机组出口活套处开裂,且开裂部位与焊缝质量在线检测系统报告缺陷部位一致。

图6 基于焊缝缺陷的激光焊机焊缝质量在线检测系统应用:(a)系统截图;(b)实物

结束语

本文分析了冷轧板带激光焊机常见焊缝缺陷、成因及3 种用于检测常见焊缝缺陷的视觉检测技术。通过归类总结不同焊接材料焊缝缺陷类型及检测方法,开发了一种可适用各种材料的冷轧板带激光焊机在线质量检测系统,该系统目前已应用于中冶南方激光焊机上,实用效果良好。