含碳掺氨燃料的研究进展

2023-10-14赖诗妮江丽霞李军黄宏宇小林敬幸

赖诗妮,江丽霞,李军,4,5,黄宏宇,5,小林敬幸

(1 中国科学院广州能源研究所,广东 广州 510640;2 中国科学技术大学能源科学与技术学院,广东 广州510640;3 中国科学院重大科技任务局,北京 100864;4 江西省碳中和研究中心,江西 南昌 330096;5 南方海洋科学与工程广东省实验室(广州),广东 广州 511458;6 名古屋大学化学系统工程系,日本 名古屋 464-8603)

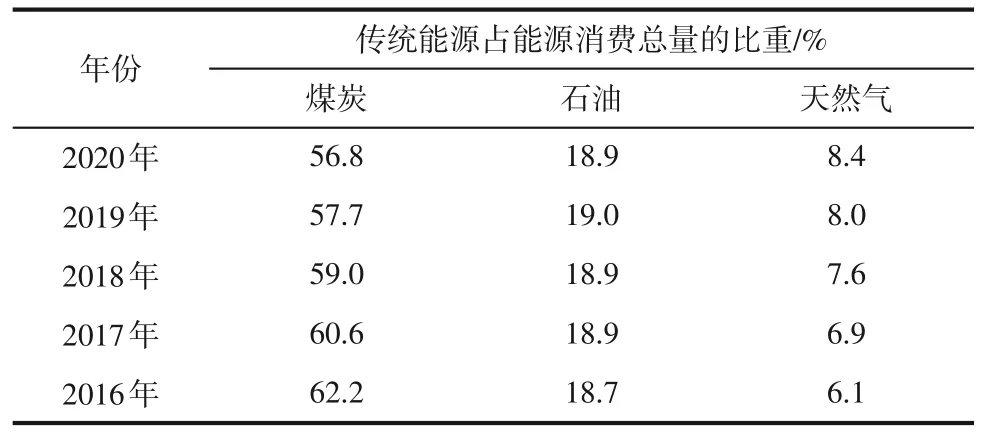

由于人口数量在不断增多和人们生活水平日渐提升,国家能源的需求量在逐年上升[1]。从表1 中可以看出,近几年来,煤炭、石油、天然气等化石能源依然占据主导地位[2]。但随着社会发展,持续大规模使用化石燃料将会造成能源危机、环境污染、温室效应等问题。另外,2020 年,两会的政府工作报告中明确提出在2030年前实现“碳达峰”和在2060年前实现“碳中和”的目标[3]。因此,研发低碳清洁能源以减少化石能源的消耗迫在眉睫。

表1 2015—2020年的能源消费情况[2]

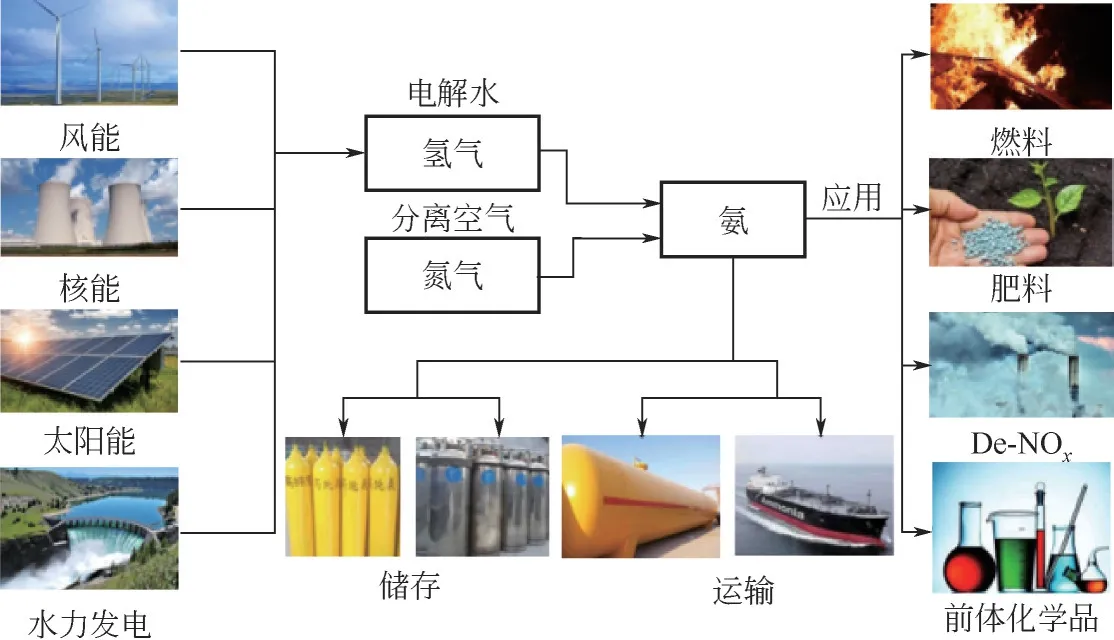

在这种背景下,氢储能技术得以快速发展。氢气具有高达121MJ/kg 的质量能量密度,并且燃烧性能良好、安全性较高,是理想的清洁能源[4]。但是,储存氢气困难限制了其大规模应用[5]。为了寻求更好的能源替代品,Christensen等[6]在“氢经济”的基础上提出“氨经济”的概念。氨是一种重要的化工品和无碳燃料,被广泛应用于生产生活中。然而,传统哈伯法合成氨所需原料的生产过程均要投入大量化石能源,这不利于氨的清洁利用。但近期随着可再生能源的迅速发展,电解水制氢、电空分和电化学制氨等技术均可以实现绿色制氨,氨在可再生能源系统中也起到清洁储能的作用。在应用方面,除了用于制备化肥、前体化学品以及用于降低NOx排放,直接将氨作为无碳燃料进行利用得到了越来越广泛的关注。图1中展示了一种利用氨进行储能的清洁能源系统构想[7]。由此可见,在“双碳”的发展背景下,氨作为储能载体既可用于实现可再生清洁能源的大规模消纳,也有利于促进能源的低碳清洁利用,它在可再生能源系统中的优势日益明显。

图1 清洁能源系统中氨的合成、储存及运输概念[7]

近年,氨作为新型的零碳燃料得到越来越多的关注。许多研究机构如国际能源机构、日本的东北大学、美国的明尼苏达大学、日本的IHI公司、美国的能源部等都对氨燃料进行了一定的研究[8-10]。在未来,氨燃料还会得以进一步发展。如国际可再生能源署将氨燃料列入实现碳中和的六条途径之一[11];日本计划于2030年之前,在1000MW燃煤机里实现氨浓度高达20%的煤掺氨混合燃烧[12];美国在2021 年国会上提出将氨作为合格的低碳燃料[13];澳大利亚计划投资建设“亚洲可再生能源中心”,用可再生能源发电的电力合成可供进出口的氨,这也有利于氨燃料在全球范围内的流动[14]。本文基于目前氨掺杂含碳燃料(煤和甲烷)的研究现状,从基本理论和燃烧优化两个角度进行综述。

1 NH3 燃料的特性

氨是由氮和氢两种元素组成,其中含氢量可高达17.7%(质量分数),是一种无色且有刺激性气味的气体[15]。在生产方面,它既能利用化石能源为原料制备而成,又能利用太阳能、生物质能和风能等清洁能源制得,是一种比较理想的能源载体[16-18]。在性能方面,其具体参数以及与其他常见燃料的性能对比如表2所示。与同为无碳燃料的氢气相比,虽然氨气的质量热值比氢气低,但是它的体积热值高于氢气[5]。与含碳燃料甲烷和甲醇相比,氨气具有高辛烷值、较高含氢气量以及能量密度相当等优点,是潜在可行的替代燃料。在功能方面,它可用于生产硝酸和化肥、为燃料电池提供氢源、作为燃料提供能量等,广泛应用于日常的生产和生活中[19-20]。

表2 氨与其他燃料的性能对比[21]

现阶段相关基础设施已大规模建成,氨的生产和储存成本较低。据统计,生成氨的成本大约为13.3USD/GJ,接近氢的三分之一[5]。在储存方面,氨在室温和压力为0.8MPa 的条件下就能以液氨的形态进行储存,储存成本低[22-23]。在安全性方面,氨的着火范围比较窄,在运输过程可以实现无火焰运输,大大减少了运输时发生意外的概率。在排放特性方面,氨燃料充分燃烧时比传统燃料更加低碳且清洁环保。研究表明将纯氨作为燃料来驱动发动机运行,其燃烧产物中温室气体的含量可比传统重质燃油的含量少69%[24]。这主要是因为氨中不含碳元素,燃烧过程中几乎不产生二氧化碳等含碳温室气体。

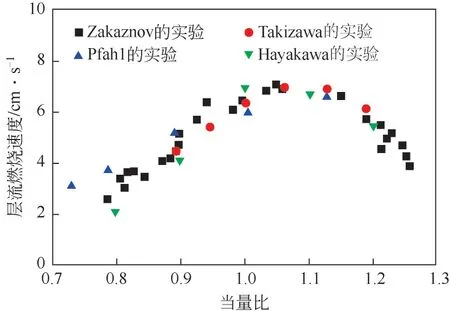

由于氨燃料的燃烧性能较差,它并未得到大规模的推广应用。氨的可燃极限范围小,在空气中氨的极限范围仅为15.0%~28.0%(体积分数)[25]。且点火所需的能量多,据研究最小点火能量为8mJ[26]。在燃烧过程中,纯氨的层流燃烧速度低。在大气压条件下,不同当量比条件下的纯氨燃料的层流燃烧速度如图2 所示[27]。由图2 可以得出,纯氨燃料在空气中燃烧的最大层流燃烧速度约为7cm/s。与层流燃烧速度分别约为300cm/s和40cm/s的氢气或甲烷相比,纯氨在燃烧过程中的传播性能较差[27-28]。目前已开展不少研究来改善这一不足,如在纯氨燃料中添加氢气、甲烷、合成气等燃烧性能更好的燃料[29-30],或在富氧、预热等条件下进行燃烧[31-32]。污染物排放方面,氨燃料在实际的燃烧过程中存在较高的氮氧化物排放。根据原理不同,可大致分为热力型NOx和燃料型NOx两类。热力型NOx主要是通过N2+O=== ===== NO+N、N+O2=== ===== NO+O和N+OH=== ===== NO+H反应产生[33]。燃料型NOx主要是氨燃料在氧化过程中产生的,通常受到当量比、温度、压力等方面因素的影响。因此,在实际应用过程中控制燃烧条件对降低NOx排放至关重要。

图2 大气压条件下不同当量比的层流燃烧速度对比[27]

2 煤掺氨燃料体系

在我国的能源体系中,含碳化石燃料依然占据主导地位。使用含碳燃料掺氨无须对现有的锅炉、发动机、燃气轮机等设备进行大幅调整,可缩短改进的周期。另一方面,在短时间内较难实现利用可再生能源清洁生产氨,并将生产的氨完全替代传统的煤炭。因此,在煤、甲烷等常用含碳燃料中掺氨是短期实现碳减排的可行方案。目前关于煤掺氨燃烧利用过程的综述侧重于进行基础燃烧特性规律的介绍[10,34]。因此,本文重点对煤掺氨燃烧过程的反应机理、模型及燃烧过程的优化方案进行总结。

2.1 煤掺氨燃烧的基础理论

作为煤炭大国,我国长期以来的主要能源来源是煤炭,而大量使用煤炭造成严重的碳排放。随着实现“双碳”任务的时间越来越紧迫,研发新兴的燃煤电站掺氨技术在保障能源供应的同时,在实现低碳减排的目标上有很大潜力。因此,近期不少研究人员开展了新兴的燃煤掺氨技术的研究。

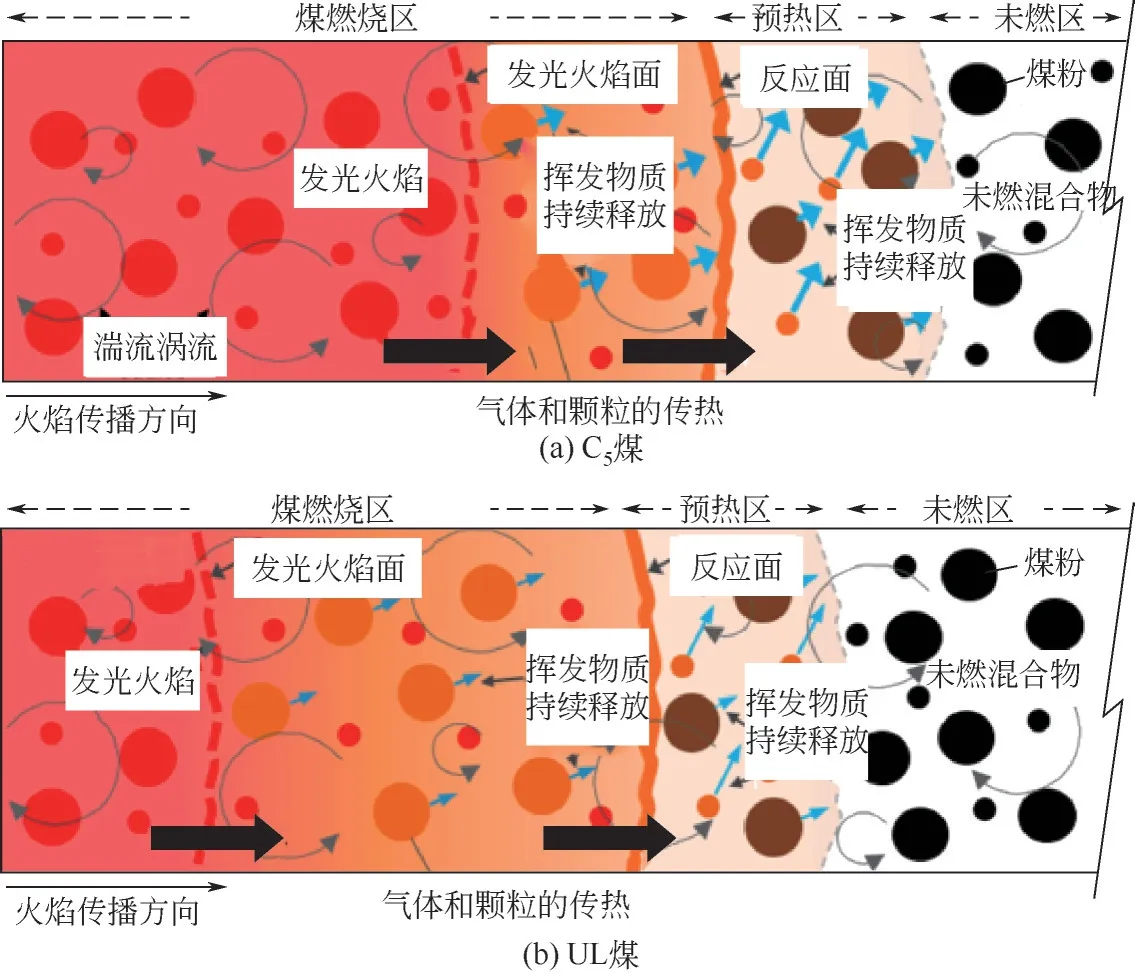

在煤粉中添加氨后,燃料在锅炉中的燃烧性能会发生变化。研究表明添加氨会导致混合燃料的点火性能变差,锅炉中火焰的着火位置出现偏离[35]。在燃烧过程中,掺氨还会导致火焰温度比纯煤燃烧降低100K左右[36-37]。另外,混合燃料的火焰传播速度会因为掺氨比和煤组分的不同而存在差异。如贫氨条件下,发光火焰的强辐射作用和挥发分造成的局部当量比增加,更有利于促进煤掺氨火焰传播;而在富氨条件下,局部当量比增加则不利于火焰传播[38]。不同品种的煤对火焰传播也存在不同程度的影响。如图3 所示,挥发性物质更高的烟煤(C5)的反应面与发光面之间的距离更短,其烟灰的形成速度比高燃料比煤(UL) 更快,火焰速度也更快[39]。

图3 氨/煤颗粒混合燃烧的火焰对比[39]

在煤掺杂氨过程中,火焰形状会发生变化。如在热功率为8.5MW 的锅炉中,通过模拟可知当氨含量超过40%时,火焰形状会从正常的旋流火焰变成细长状[40]。火焰形状的改变会导致锅炉中各炉墙上的热流分布发生明显的变化。不同掺氨比的混合燃料在燃烧过程中的换热方式存在差异,这也会影响锅炉内的温度分布。如当掺氨比小于60%时,颗粒辐射强度对炉墙上的换热影响更明显;而进一步提高掺氨比时,对流换热的作用更加明显[40]。因此,需要根据煤掺氨燃烧的具体情况对常用的燃煤锅炉结构进行调整,从而保障锅炉的安全高效稳定运行。

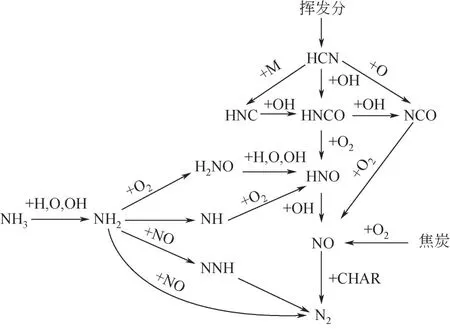

在排放特性方面,在煤粉掺氨的锅炉中,NOx的形成与煤和氨都有巨大的关系。图4 为Wang等[41]结合实验研究总结的煤掺氨燃烧过程中的主要反应路径。从图中可以看出HNO是影响NO产生的关键基团。煤炭中含氮的主要反应路径为挥发分→HCN→HNO→NO。氨主要有两条反应路径,在贫燃条件下的主要反应路径为NH3→H2NO→HNO→NO;在低氧条件下的主要反应路径为NH3→NH2→NNH→N2。研究发现,在反应过程中当氨含量较低时,HNO与H、O、OH自由基反应以及H与NO2自由基反应来产生NO;当氨含量进一步升高时,NH2和NH自由基能将NO还原为N2。同时,NH3能消耗大量的O,抑制HCN 转化为HNO,从而降低NO排放。

图4 煤掺氨燃烧过程中与NOx形成的相关反应路径[41]

氨不仅可以作为燃料参与反应,还能在掺杂煤共燃过程中作为NOx的还原剂。因此,研究反应过程中的NO 还原机理对于降低NOx排放至关重要。由于煤掺氨共燃过程中,高温的气固两相流反应复杂并且反应还原区中的还原物质多样,现阶段很难阐述完整的NO还原机理。已有的研究中大多数关注的是NH3和NO 均相反应的还原机理,而共燃过程中其他气体组分的均相还原机理以及固体如焦炭、矿物质、碱金属等成分对NO还原反应的影响尚处于初步探究阶段。如在均相反应过程中,煤粉燃烧产生的CO能将NH3还原NO关键反应能垒降低53.90kJ/mol,对还原反应有协同作用[42];在异相反应区中,煤焦对NH3还原NO 具有协同作用,而煤炭燃烧过程中产生的CO削弱焦炭表面NO和NH基元的非均相还原反应,存在轻微抑制作用[42]。在煤中的矿物质影响方面,铁对煤掺氨燃烧过程中NO的非均相还原起到抑制作用,提高了该还原反应的反应能垒,不利于降低NOx排放[43]。还有以碱金属和硫为代表的微量元素也会对煤掺氨的排放特性造成影响。在氧化作用环境下,二氧化硫为代表的硫化物对NO生成无影响,以KOH为代表的碱金属能显著降低NO生成;在还原条件下,硫化物和碱金属能抑制NH3的分解[44]。

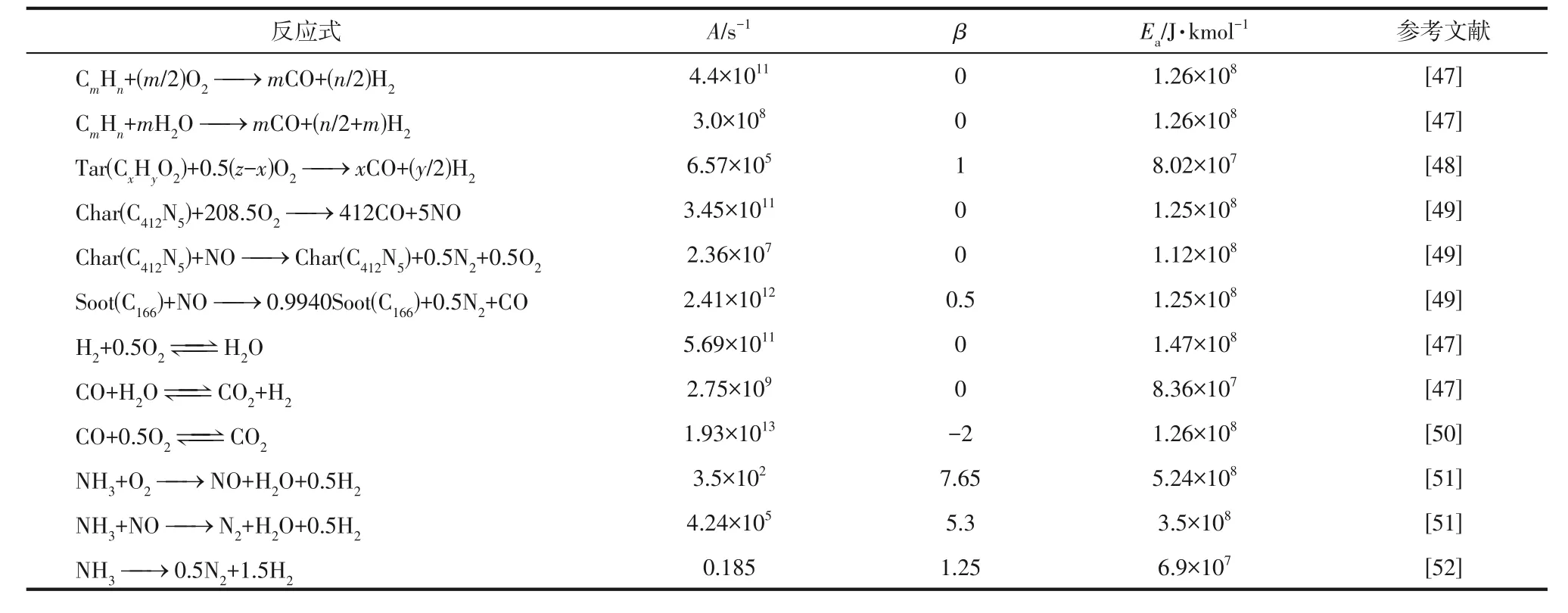

在推广煤掺氨燃料的应用过程中,相关数值模拟必不可少。现阶段适用于氨掺煤粉的反应模型仍有待完善。除了完善模型中的气相燃烧反应,还需考虑气固的异相反应对排放特性的影响。如在燃煤锅炉的高温低氧还原区,NO 和NH3、焦炭、烟尘的异相反应机理仍需进一步研究。因为减少NO和其与烃类自由基的反应以及与烟尘或煤焦之间的异相反应有关,所以在反应模型中应该包含烟尘和煤焦的反应。目前机理方面的研究工作主要是完善共燃时挥发燃烧部分的详细机理,对于异相反应方面,则多采用简化的烟尘和焦炭的气固反应模型进行分析[45-46]。在煤粉掺氨燃烧过程中的主要化学反应及各组分反应参数如表3所示。另外,煤炭组分复杂,存在多种微量元素和矿物质。大部分文献尚未在模型中体现矿物质和微量元素对煤掺氨燃烧过程的影响。未来可进一步探究掺氨对煤中As、Cd、Hg、Pb 等有毒有害微量元素的迁移和转化过程的影响。同时,煤中的卤族元素在燃烧过程中会释放出酸性气体,影响燃烧性能以及污染物的排放。因此,未来仍需探究F、Cl、I 等典型卤族元素对煤掺氨燃烧过程中OH、HCN、NHi等自由基的影响,进一步完善卤族元素对混合燃料燃烧特性和NOx生成影响的相关基础数据。

表3 煤掺氨过程主要反应及部分动力学参数

2.2 煤掺氨燃烧的燃烧应用优化

在实际燃烧器的应用研究过程中,氮氧化物排放量与煤掺氨燃料中的氨含量存在非线性关系,并且受到注射燃料方式以及燃烧环境等因素的影响。目前在实验研究方面,主要集中在掺氨比较低的条件下进行排放特性研究。如当掺氨的最高浓度为20%,NOx排放量出现先降低后升高的趋势[53-54]。 掺氨比高燃烧主要是通过实验模拟进行研究,如Ishihara等[49]通过模拟初步分析氨体积分数高达80%的条件下污染物生成情况。研究发现当氨体积分数小于20%时,掺氨后燃烧产生更多煤焦,导致NO排放量比纯煤燃烧要少;当掺氨体积分数为20%~60%之间时,随着氨含量的增加,燃烧产生的燃料型NOx增加,NO排放增加;当氨体积分数高于60%时,由于大部分NH3不需要分解后反应生成NO,而是直接与NHi基团反应生成N2,以及存在未反应的NH3还原NO的现象,NO含量反而大幅减少。

另外,喷射氨燃料的方式也会影响NOx的排放。如在商业化应用的1000MW锅炉中研究煤掺氨的燃烧场,发现从火焰区域注射氨燃料到锅炉中比在燃烧器内以及火上风区域喷入产生的NO少,甚至低于煤粉燃烧的排放量[49]。除了注射燃料的位置,注射燃料的比例分配也存在影响。IHI 公司混合燃烧了1.0~1.6kg/h 煤和0.46t/h 氨,从距燃烧器喷嘴一段距离处注入20%的氨燃料所产生的NOx和CO 会比和煤粉一起从燃烧器入口注入产生的量要更小[55]。煤掺氨混合燃料燃烧的NOx排放还受分级燃烧风率和过量空气系数的影响。研究表明随着分级燃烧风率增加,NOx含量先减少后增大[35-36,56]。在过量空气系数方面,研究发现混合燃料中的NOx随着过量空气系数的增大而增多[36]。

除了改变不同的燃烧条件,还能从优化燃烧器结构来调节污染物排放。如Tamura 等[37]在常用的IHI 低NOx旋流燃烧器中引入不同孔径和开口角度的氨燃料注射器,如图5 所示。开口角度为40°和孔径为6.4mm的氨燃料注射喷嘴的NOx和未燃碳飞灰的排放量比纯煤粉颗粒燃烧要低,性能最好。其原因主要是该开口角度和孔径下,氨气被注入到煤粉旋流燃烧器产生的再循环燃烧区,这有利于减小燃烧空气的扩散角,得到更大的共燃比。另一方面,将氨喷入循环气流中有利于将未燃的煤粉颗粒推入到空气流中进行燃烧。因此,在实际应用过程中,结合燃烧过程中的流场分布,改进燃烧器结构能有效降低污染物排放。未来还可从反应机理的角度深入探究不同流场中掺氨对煤粉的均相和异相反应的影响,从而为燃烧器设计提供更全面的分析和参考。

图5 三种用于煤掺氨燃烧的氨燃料喷嘴结构设计[37]

2.3 发展现状及展望

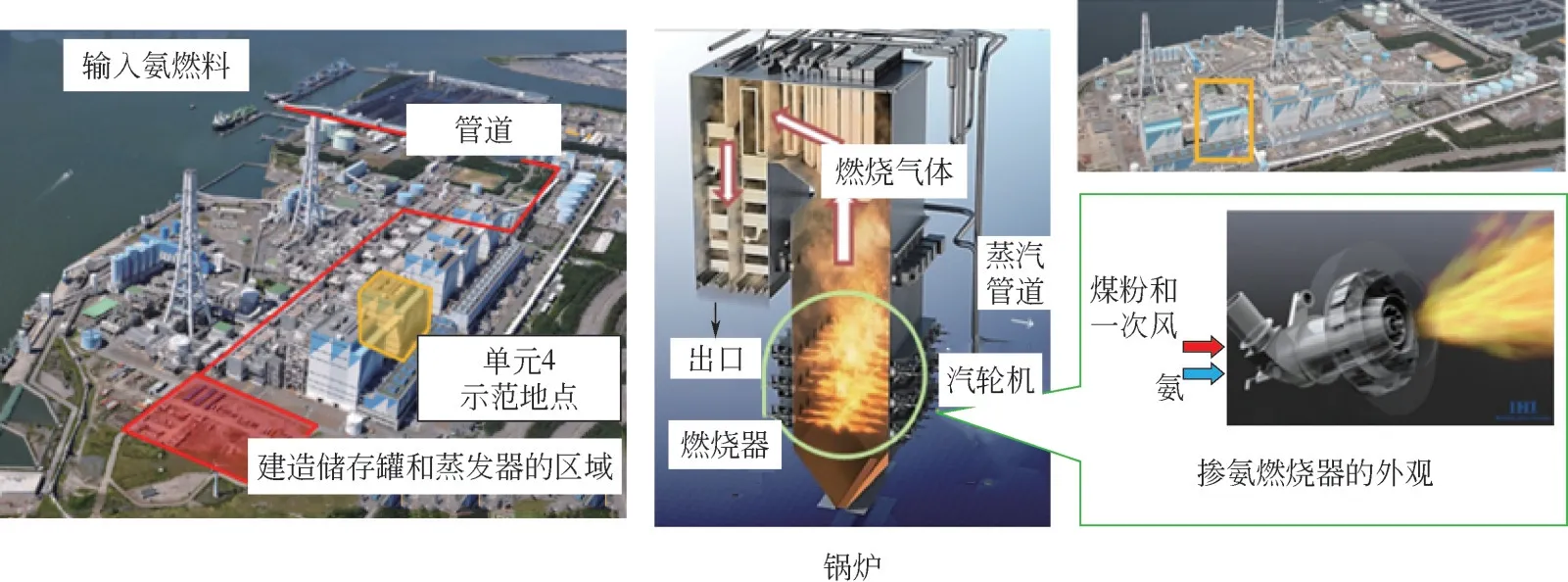

在国际上,煤掺氨混合燃烧技术仍处于起步阶段,尚未实现广泛的工业化应用。在国外,处于研究前沿的国家的目标仍为实现掺氨比为20%的混合燃料稳定燃烧。如日本的中国电力株式会社曾将煤掺氨混合燃料用于水岛发电机组中[57]。受氨气化器的容量限制,掺混氨的容量为0.6%~0.8%之间。通过测量发现,添加氨后能在达到排放环境标准的情况下实现降低碳排放,这证明煤掺氨混合燃料具有用于大规模化商业应用的潜力。日本的电力公司JERA计划在2030年前关闭所有的燃煤发电厂,并在2040 年前将氨燃烧技术引入到燃煤发电站中。JERA 和IHI 公司还将会联合研发适用于1000MW级燃煤电厂的20%氨混燃技术[58]。其中,JERA 公司主要负责采购氨和相关建造,IHI 公司则主要负责改善燃烧器,该项目改造如图6所示。

图6 锅炉和发电厂的改造示意图[58]

在国内,也有不少研究人员对改造适用于氨燃料的燃煤锅炉性能进行了评估,并提出了相应的改善方案,取得了不错的成果[34,59]。如2022年,国家能源集团宣布可在40MW燃煤锅炉中实现掺氨燃烧热量比例高达35%的技术[60],并且掺氨工况下的运行效率比相同负荷下的纯燃煤工况更高,NOx排放更低。这意味着我国的煤掺氨混合燃烧技术实现了新突破,达到了国际领先水平。后续也将在更大容量的燃煤锅炉上开展工业示范,为未来火电行业实现大规模碳减排提供了可行的方案,推动实现“双碳”目标的进程。

综上,在基础燃烧特性方面,掺氨会改变煤燃料的点火性能、火焰温度、火焰传播特性、辐射和对流换热方式等。这些特性的改变与掺氨量和煤种类都密切相关。但目前,不同工况下煤掺氨混合燃料的详细反应机理模型、火焰形态以及具体传热规律仍有待进一步研究。氮氧化物的排放是限制煤掺氨混合燃料推广应用的重要因素。目前的研究主要集中在初步分析氨比例较少时,不同燃料组分、注射策略、燃烧条件等对NOx排放的影响。实际燃烧过程中的生成NOx的机理研究尚且不足,并且在现有的大型电站中,使用掺氨比超过20%的混合燃料进行燃烧实验的研究较少,尚且无法验证模拟的准确性,在工业应用设备中的NOx形成规律尚不清晰。另外,还需根据实际应用情况,进一步探索适合的掺氨比、注射方式、分级燃烧策略以及燃烧器结构,从而降低NOx排放。

3 甲烷掺氨燃料体系

甲烷是天然气的主要成分,具有高达25%的含氢量。它是含氢量最高且含碳量最低的烃类,拥有与氨相似的物理特性。在燃烧过程中,甲烷所需的点火能比纯氨低,通常能在空气中燃烧并且释放出大量的热量。甲烷掺氨为化石燃料逐步过渡到低碳清洁能源提供了一定的参考。

3.1 甲烷掺氨燃烧的基础理论特性

目前,已大量开展关于NH3/CH4的燃烧特性及排放特性方面的研究。如Xiao等[61]较全面地比较了Tian、Mendiara、Konnov、Åbo Akademi(ÅA)和GRI五个机理的模拟结果以及实际燃气轮机中NH3/CH4混合燃料的点火延迟时间[61-66]。他们发现在点火延迟特性方面,压力的影响很大而当量比的影响相对较小。另外,甲烷掺氨燃烧还能有效改善氨燃料的熄火极限、层流燃烧速度和热释放速率。近期还逐步开展了甲烷掺氨的湍流火焰特性的相关研究,研究表明甲烷掺氨火焰曲率与纯氨相似,且随着湍流的增加,火焰拉伸效应不会发生显著的变化[67]。在湍流火焰传播方面,由于火焰表面热扩散的不稳定性,当量比为0.9 条件下的混合燃料可以在高湍流强度条件下传播[68]。

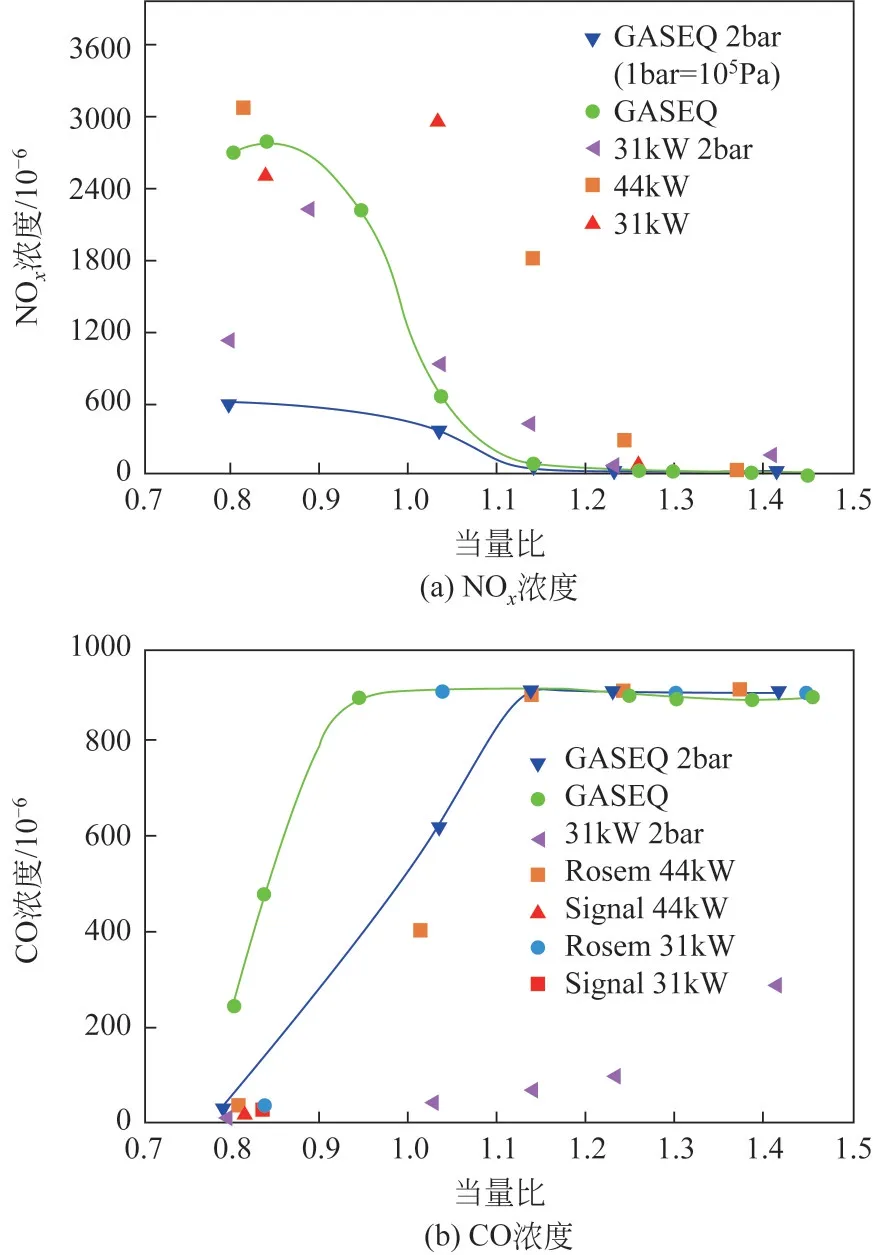

在排放特性方面,甲烷掺氨的排放特性与纯氨类似,贫燃条件下NOx排放最多。研究表明,在贫燃条件下,甲烷掺氨中的含碳和含氮组分之间的耦合关系很小[69]。NOx的产生主要取决于氨的氧化反应。同时,增加甲烷会提高燃烧过程中OH自由基的含量,导致NH2自由基含量减少,从而抑制了NO 的还原反应。除了当量比和甲烷组分的影响,升高压力有利于降低NOx的排放。这主要是因为在高压条件下反应对NO的转化影响很大[61]。另外,Valera-Medina 等[70]还研究了NH3/CH4混合燃料在实际燃气轮机条件下的排放特性,如图7所示。从图中可以看出,当量比大于1.1时,氮氧化物含量可以小于20×10-6。这主要是因为燃烧过程中,组分NH2*被消耗反应了。而当量比大于1.1时,CO 的排放量则可以达到900×10-6。最后综合考虑CO、THC 和NH3等多项燃烧产物的排放量,得到当量比为1.14~1.25 时不完全燃烧产物最少的结论。

图7 不同当量比条件下的排放特性 [70]

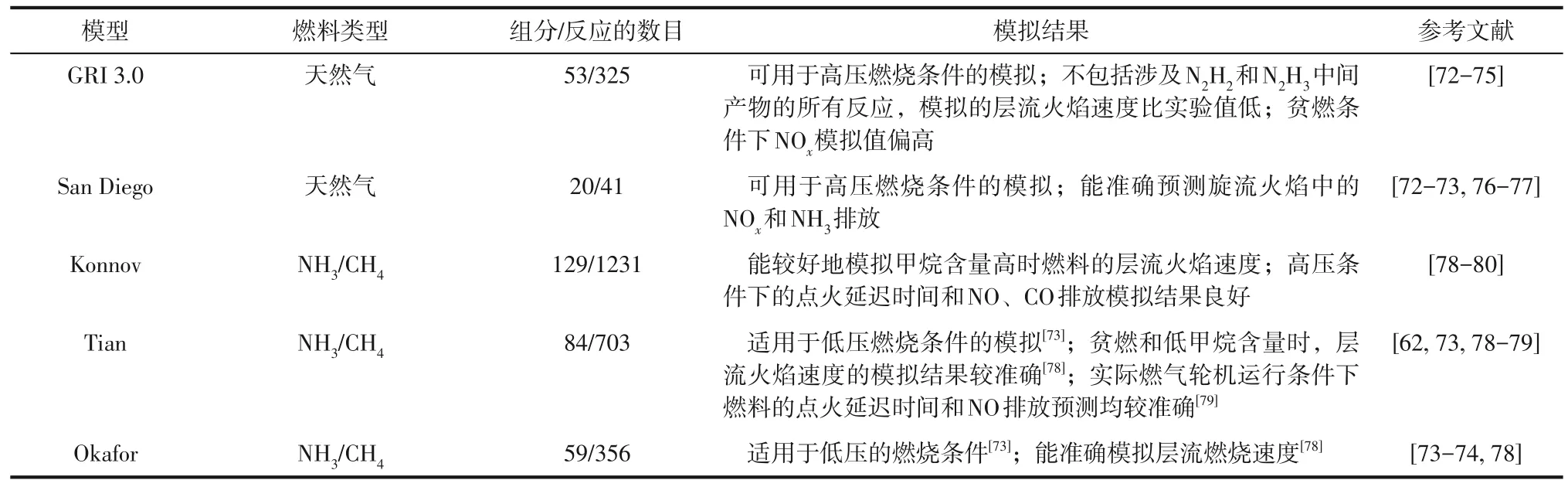

在反应机理方面,现阶段已针对甲烷掺氨混合燃烧过程提出了较多的反应机理。本文重点对常用于甲烷掺氨燃烧过程的反应机理及其应用的情况进行总结,如表4所述。从表4中可知,机理的适用范围存在差异。如GRI3.0 和SanDiego 反应机理适用于高压条件下模拟,而Tian和Okafor反应机理则更适用于低压条件下的模拟。因此,近期的研究主要集中在完善甲烷掺氨的机理。如Bao 等[71]基于GRI3.0反应机理,进一步补充和完善了NH3、NH2、CH3等自由基的反应机理,提高模型的准确性。Kovaleva 等[72]根据实验数据更新优化Okafor 机理中的NH 和HNO 中间体以及热力型NOx的相关反应。Wang 等[73]基于反应动力学模拟提出了适用于高温高压条件下的混合燃烧反应机理。

表4 甲烷掺氨部分反应机理及适用情况

3.2 甲烷掺氨燃烧的燃烧应用优化

基于此,不少研究还致力于优化燃气轮机中的燃烧策略,从而降低NOx排放。如不同的燃料预混方式会影响排放特性。Okafor 等[81]在燃气轮机中测量得到,在单级燃烧中预混NH3/CH4混合燃料的NOx排放可达到5000×10-6,这是相同条件下NH3/空气混合物的两倍以上[81-82]。研究发现,在贫燃条件下,非预混NH3/CH4燃烧比预混NH3/CH4燃烧更有利于还原NO,降低氮氧化物排放。研究者还得出NOx的排放趋势和OH 的趋势非常类似的结论。通过浓淡燃烧的方式来控制污染物的排放,NOx可低至49×10-6,燃烧效率可达到99.8%,主燃烧区的最佳当量比在1.30~1.35之间。

Li等[83]用Tian的反应机理分别对代表燃气轮机中主燃烧区域的模型及代表燃烧后区域的模型进行研究。发现随着混合燃料中NH3的增加,排放中NOx增加主要是因为增强了主燃烧区域中HNO的反应途径。而HNO的反应途径受当量比的影响很大,如在富燃条件下,通过HNO 反应路径生成NOx的反应可以被其他反应抵消掉,从而降低NOx的排放。基于此,研究者提出了主燃烧区的当量比为1.5 的空气分级模型燃烧系统。在该系统中,当混合燃料中NH3的体积分数达到40%时,NOx的排放量仍可以低于30×10-6。

由于用气态氨作为燃料比直接燃烧液态氨的成本高并且启动时间长,近期研究人员还对燃气轮机中高效燃烧液态氨进行进一步研究。Okafor 等[84]首次研发出能燃烧液氨喷雾的新型旋流燃烧器,如图8 所示。这个燃烧器燃烧过程用温度高达500K 的预热空气来促进液滴的扩散和蒸发,同时添加了CH4来助燃和降低火焰高度。研究发现,当混合燃料中氨占比70%时,火焰能在当量比为0.66~1.37的范围内稳定燃烧。在排放性能方面,在当量比为1.06 时,NOx的排放量最低,这也说明二级燃烧器中一次燃烧区处于轻微的富燃状态可降低NOx的排放。接着他们还采用新型的二级燃气轮机燃烧器来研究液氨喷雾燃烧的火焰稳定性和排放控制问题[85]。研究表明进气温度高和壁面热损失低能降低NO、N2O 和未燃气体的排放量。值得注意的是,虽然没有壁面冷却的燃烧器能提高NH3/CH4混合燃料的稳定性和降低污染物的排放,但是一次燃烧区域会存在壁面温度不均匀的现象,从而增加污染物排放。因此仍需进一步研究来改善这一问题。

优化燃烧器的结构设计也有利于提高甲烷掺氨混合燃料的燃烧性能。近期的研究主要集中在甲烷掺氨预混燃烧的旋流燃烧器优化上,而扩散燃烧的燃烧器优化设计相对较少,燃烧器的设计方案总结如表5 所示。在预混燃料旋流燃烧器设计的过程中,常见的设计为旋流叶片结构的设计以及添加具有稳流作用的钝体结构的设计。最近还有利用双旋流燃烧器分别注入甲烷和氨燃料的设计方式。这样能在提高燃烧稳定性的同时,有效降低NO排放[86]。通入贫甲烷/空气燃料的外旋流燃烧器能有效改善火焰的吹熄极限,同时增加外旋流燃烧器中的当量比能实现减少高达620×10-6的NO 排放量。这主要是因为在NH3/空气火焰中,大部分氨完全氧化成氮的过程中需要消耗O/OH 自由基。而甲烷的主要反 应 路 径(CH4→CH3→CH2O→HCO→CO→CO2)能不断产生H原子,能强化O/H的分支反应,促进生成N2的反应。

3.3 发展现状及展望

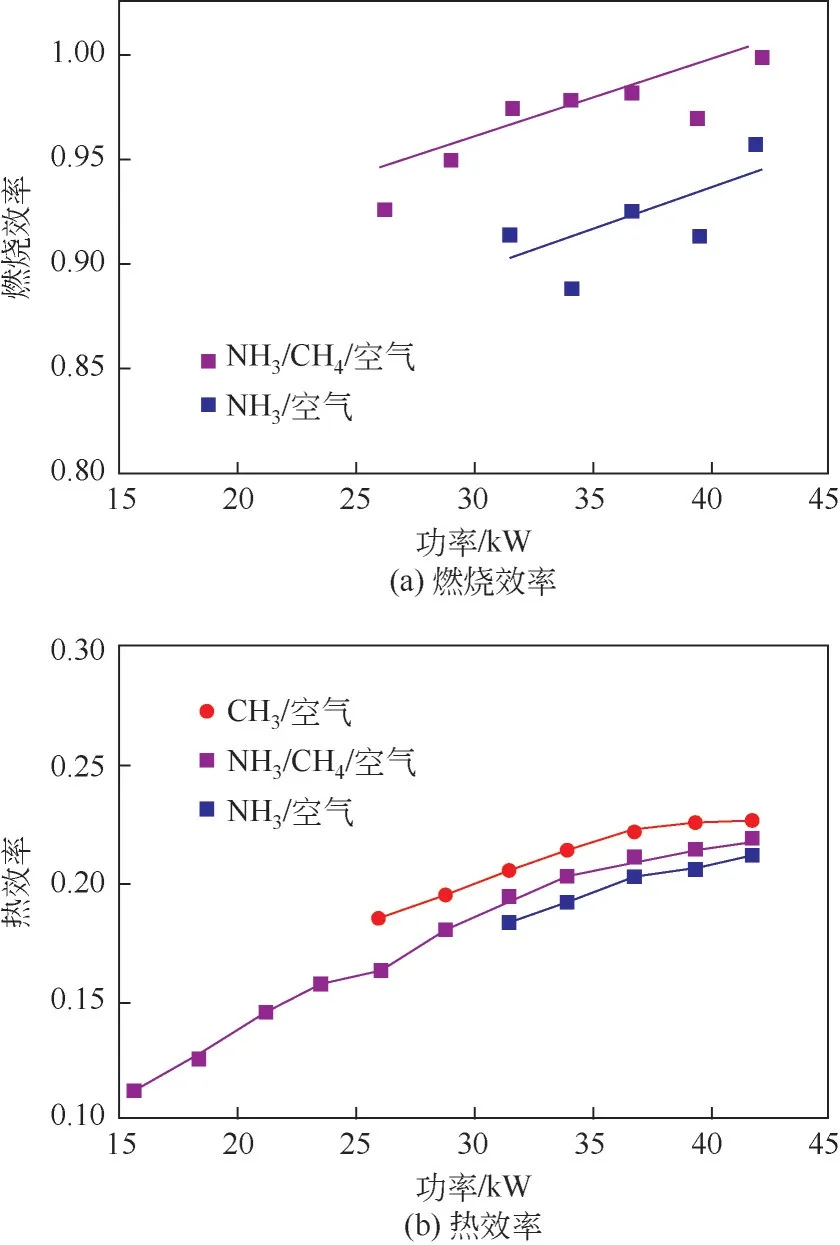

NH3/CH4混合燃料的应用研究主要集中在燃气轮机方向上[89]。甲烷的加入能改善氨的燃烧性能并且增强了氨基燃料在燃气轮机中燃烧的稳定性。如Kurata 等[90]初步建立了包含燃料供应系统、氨气压缩系统、燃气轮机机组、SCR降NOx设备以及装载系统的小型发电系统。其中,燃气轮机采用日本产业技术综合研究所的50kW 典型微型燃气轮机系统。在微型燃气轮机的转速同为80000r/min 条件下,NH3燃料的发电功率可操作性的范围为31.6~41.6kW,而NH3/CH4燃料的发电功率范围可扩大到15.8~41.8kW,如图9 所示。在工业改造方面,尚处于初步尝试阶段。日本的石川岛重工业株式会社将20% NH3/80%CH4燃料用于2MW 级燃气轮机中进行发电[91]。该系统效率和燃用天然气的效率相近,排放尾气中的NOx可低至7×10-6,进一步证明燃料的可行性。在工业应用研究方面,Iki 等[92]在丰田公司的燃气轮机的基础上,研发了50kW的双燃料微型燃气轮机。而后又基于此燃烧器进一步优化,开发了适用功率范围更广、燃烧更稳定且NOx排放更低的浓淡分级燃烧器[93]。

图9 转速为80000r/min时NH3/CH4为燃料的微型燃气轮机发电系统效率 [90]

综上,在基础燃烧特性方面,目前关于不同条件下甲烷掺氨的层流燃烧速度、点火特性、熄火极限等已开展了大量的研究,但关于湍流与火焰的相互作用研究相对较少。反应机理方面,应进一步扩充和完善被忽略组分对反应的影响。如GRI3.0 机理中不包括N2H2和N2H3,但是这些组分对火焰层流燃烧速度的影响很大,并且两者反应产生的NH自由基影响NO 的排放量[74]。另外,甲烷掺氨混合燃烧过程中两种燃料之间的相互反应也可能会影响模型预测的准确性,因此需要进一步优化完善反应机理。

在应用方面,现阶段对甲烷掺氨燃料的燃气轮机整体性能、效率及排放规律有了初步的研究。并且针对降低NOx排放,提出了一些燃气轮机适用的燃烧策略及优化的燃烧器结构。但目前燃烧器的设计主要用于预混燃烧。而工业中常用的是扩散燃烧方式,针对扩散燃烧的设计及优化相对较少,仍需进一步综合考虑燃烧策略和燃烧器结构优化,从而实现燃料高效清洁燃烧。

4 结语

氨的含氢量可高达17.7%(质量分数),其体积能量密度高,是良好的储氢介质及能源载体。目前,氨的生产、储存、运输等方面发展成熟,使用成本较低。另外,使用过程中比较安全且完全燃烧时只产生氮气和水。因此,氨在缓解能源危机和减少碳排放方面有很大的潜力。但氨的燃烧性能较差,如点火能量高、层流燃烧速度低、不完全燃烧时NOx的排放较高,这限制了氨的进一步推广应用。另一方面,现阶段中国仍以煤炭、天然气等化石燃料为主要能源来源,因此在化石能源中掺氨有利于在短时间内快速推进降碳减排的进程。

本文主要阐述了煤掺氨和甲烷掺氨混合燃料的基础研究,并从燃烧策略以及燃烧器设计两个角度总结了两种燃料的燃烧优化方法。对于煤掺氨燃烧技术,国内外研究多基于兆瓦级的燃烧设备开展,成果颇丰。其中,我国已在40MW燃煤锅炉中实现了掺氨比高达35%的混合燃料稳定燃烧,达到世界领先水平。而甲烷掺氨混合燃烧技术的应用研究成果则较少。千瓦级微型燃气轮机和兆瓦级燃气轮机的研究相对不成熟。从目前的研究情况而言,实现氨燃料大规模应用仍面临着挑战。

未来,在理论基础研究方面,两种含碳掺氨燃料均需进一步完善反应机理。尤其是煤掺氨混合燃料,目前此类燃料的研究聚焦较宏观的燃烧规律的研究,而基础燃烧特性的研究相对欠缺。另外,实际燃烧过程中的流场情况如考虑湍流与火焰的相互作用的研究相对不足,仍需发展更能准确反映不同应用场景下燃烧情况的模型。在应用方面,燃烧的技术应用以及燃烧器的设计仍需进一步优化。两种混合燃料应用设计的侧重点有所差别,如在煤掺氨燃烧技术方面应进一步提高氨含量。而甲烷掺氨燃烧技术已经可以实现掺氨比高达80%的燃料稳定燃烧,未来的侧重点则是提高不同应用场景的适应性,改善混合燃料的燃烧性能。除此之外,还可以研发适用于含氨燃料的新型辅助燃烧技术,从而提高火焰稳定性并实现低碳减排的目标。