错位碰撞型微混合器混合性能的模拟分析与优化设计

2023-10-14赵曦马浩然李平黄爱玲

赵曦,马浩然,李平,黄爱玲

(宁夏大学化学化工学院,省部共建煤炭高效利用与绿色化工国家重点实验室,宁夏 银川 750021)

作为微流控技术的重要应用,微混合器已广泛应用于工程[1]、生物技术[2]和医学[3]等领域。在过去的20 年里,微混合器以其低制造成本、高比表面积[4]和快速响应时间[5]在生物和化学过程[6-7]、可再生能源和制药工业等各个领域引起了广泛关注。微混合器内主要由分子扩散(分子在流体中的转移和运动)引导混合,这是一个耗时的过程[8]。根据工作机理,微混合器可分为主动式微混合器和被动式微混合器两种。有源微混合器是一种需要外部能源的微混合器,如磁力、超声波、介电电泳(当非均匀电场施加在介电颗粒上时,其会受到力)等,以干扰流动[9-10],这些微混合器难以制造且昂贵。而被动式微混合器是不需要任何外部能量输入的微混合器,只需要流体泵和压降来驱动流动,这是通过改变几何形状或在流体流动路径中设置障碍来实现的[11-12],目的是在微通道局部产生二次流强化混合[13]。被动微混合器分为障碍物型、汇聚-发散型、分离重组型、混沌-对流型、曲线通道型[14]和错位碰撞型。障碍物式微混合器是指在流道中设置障碍物,扰乱流场,产生混沌对流,以提高微混合器的混合效率[15-17]。汇聚-发散微混合器利用横截面积的快速变化来拉伸和压缩流体,这会干扰流线并增加流体的接触面积[14,18-19]。分离重组结构微混合器通过改变流体流向使其产生混沌对流,增加两相接触面积[20-21]。弯曲微混合器的主要特点是它们在高雷诺数下混合效果表现良好。此外,随着流速的增加,流体的惯性力不断增强,产生离心倾向,导致流道内出现横向二次流(迪恩流)强化混合[22-25]。

Ahmadi等[15]在弯曲型微混合器中加入挡板,流体流过挡板时产生混沌对流,使流体混合得到增强。Lyu等[16]设计了一种具有康托分形挡板的微混合器,研究了挡板高度h、挡板距离P、微流道宽度L、微流道高度H对微混合器混合性能的影响。Agarwal等[17]在T型微混合器内加入扩压板,研究了不同排列的扩压板对混合的影响。Jiang等[14]对带障碍物的变半径螺旋微混合器在不同雷诺数下进行了研究,发现带障碍物的变半径螺旋微混合器只能在高雷诺数条件下提高混合效率。Mehrdel等[19]对有膨胀区域的微混合器和没有膨胀区域的微混合器进行比较,发现流体流过膨胀区域时流线发生改变,流线对混合性能产生了影响。Zou等[20]基于非平衡对撞结构对传统特斯拉微混合器进行改进,将传统特斯拉微混合器在Re=0.5~10的范围内,混合效率提高了20%左右。Aghasi 等[21]设计了6 种基于分裂和重组结构的微混合器,在低雷诺数下进行实验,发现增加碰撞结构数量对混合性能有明显影响。Tripathi等[24]研究了微混合器中流道长宽比对混合性能的影响,结果发现流道长宽比对混合性能的影响明显,其中流道宽度的影响比流道深度对混合性能的影响明显。Fernández-Maza等[25]研究了弯曲型微混合器,发现曲率半径减小,促进了涡流的形成,而涡流的形成促进了混合。Sinha等[23]在微混合器中设置错位碰撞结构,并与没有错位碰撞结构的微混合器进行了比较,发现在中低雷诺数下混合强度显著提高。Tokas等[26]在设置错位碰撞结构的微混合器和没有设置错位碰撞结构的微混合器中通入非牛顿流体,比较在两种微混合器中的混合性能,发现质量流量在m=0.000 05kg/h 时T 型比三维螺旋型之间的混合效率差异为62.5%。质量流量在m=0.09kg/h时三维螺旋型混合器的混合效率依然高于T型混合器。

基于以上对多种微混合器的研究,本文提出了一种错位碰撞型微混合器,通过数值模拟对其混合指数、压降及混合效果等进行综合评价,探索两种不同流体的多相流混合性能和流动状态,进一步优化结构设计,并与其他已报道的微混合器进行混合效果对比。本研究可以为受多因素影响的微通道内流体混合装置的结构设计提供一种有效的分析方法。

1 物理模型

针对图1所示微混合器建立3D模型,对结构尺寸不同时两种流体的混合和传质过程进行模拟分析。每个微混合器都有一个宽W1、高W2的矩形通道,两种不同的液体分别从两个入口流入。入口长度为4mm,初始和最终直线长度分别为2mm 和1mm。选择常见的乙醇和水作为两种入口流体(流体特性见表1),质量扩散率为1.2×10-9m2/s,乙醇和水分别从入口1和入口2等速进入。流体浓度以乙醇计,因此入口1的质量分数记为1,入口2的质量分数记为0,两种流体流入通道后,混合流体浓度由高浓度向低浓度扩散,通道截面积为0.04mm2,流速为0.5015m/s,水相入口雷诺数为100,保持不变。

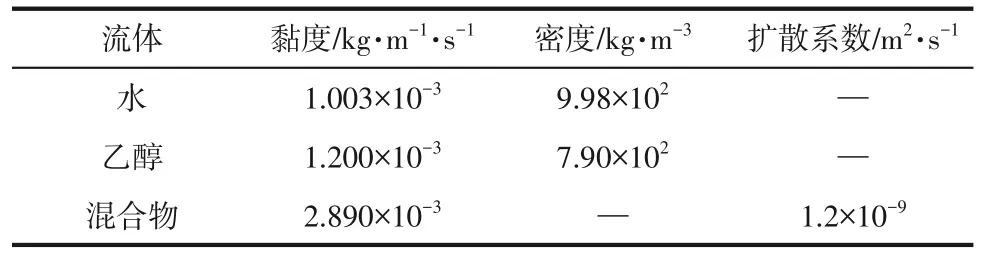

图1 微混合器表1 20℃时流体的性质

2 模型建立

2.1 控制方程

在研究中使用Ansys/Fluent 软件对微通道混合器内流体流动状况进行三维模拟,两种流体(水和乙醇)均被看作稳态、层流、不可压缩、等温的牛顿流体。因此,使用单一的速度、压力等对流体的运动进行建模。质量、动量和组分输运的控制方程如式(1)~式(5)[27]。

流体水乙醇混合物黏度/kg·m-1·s-1 1.003×10-3 1.200×10-3 2.890×10-3扩散系数/m2·s-1密度/kg·m-3 9.98×102 7.90×102—— —1.2×10-9

连续性方程如式(1)。

质量分数方程如式(4)。

式中,ui、p、τij、D和C分别是速度矢量、压力、应力张量、二元扩散系数和乙醇的质量分数。注意,μ是假设为常数的混合物黏度,ρ是使用体积加权混合定律计算的混合物密度在通道壁面处,应用无滑移边界条件。选择速度入口和压力出口,出口处考虑零静压。在入口处规定了均匀的速度。两个入口的乙醇和水的质量分数分别为(1,0)和(0,1)。

混合强度是通过某一截面上某一组分在所有计算节点上的质量分数或浓度方差进行计算得到的,常用来表征宏观混合,其计算如式(6)~式(8)[28-29]。

式中,N为网格节点数;Ci为各计算节点i上某组分的质量分数或摩尔分数;Cˉm为截面上各计算节点i上的平均质量分数或摩尔分数;σ2为质量分数或摩尔分数的方差;σ2max为质量分数或摩尔分数的最大方差;M为混合强度。若物料混合均匀,此时Ci=Cˉm=0.5,则混合强度M=100%,M数值越大,混合强度越大。

需要注意的是,混合指数和压降不能独立地作为选择高效微混合器的决定因素,相反,这两个因素应该一起分析。因此,为了预测混合指数和压降的组合效应,混合效率(Mp)计算如式(9)[30]。

式中,Δp*量纲为1压降,由式(10)给出。

式中,Δp为微混合器入口和出口之间的压降。它是通过取微混合器入口和出口静压的面积加权平均值之间的差值来计算的。

2.2 结构尺寸不同的微混合器

通道截面积保持0.04mm2不变,分别考察通道内流体碰撞处的通道宽高比、通道内发散处最大宽度、错位高度对出口处混合效率的影响。结构尺寸不同的微混合器见表2。

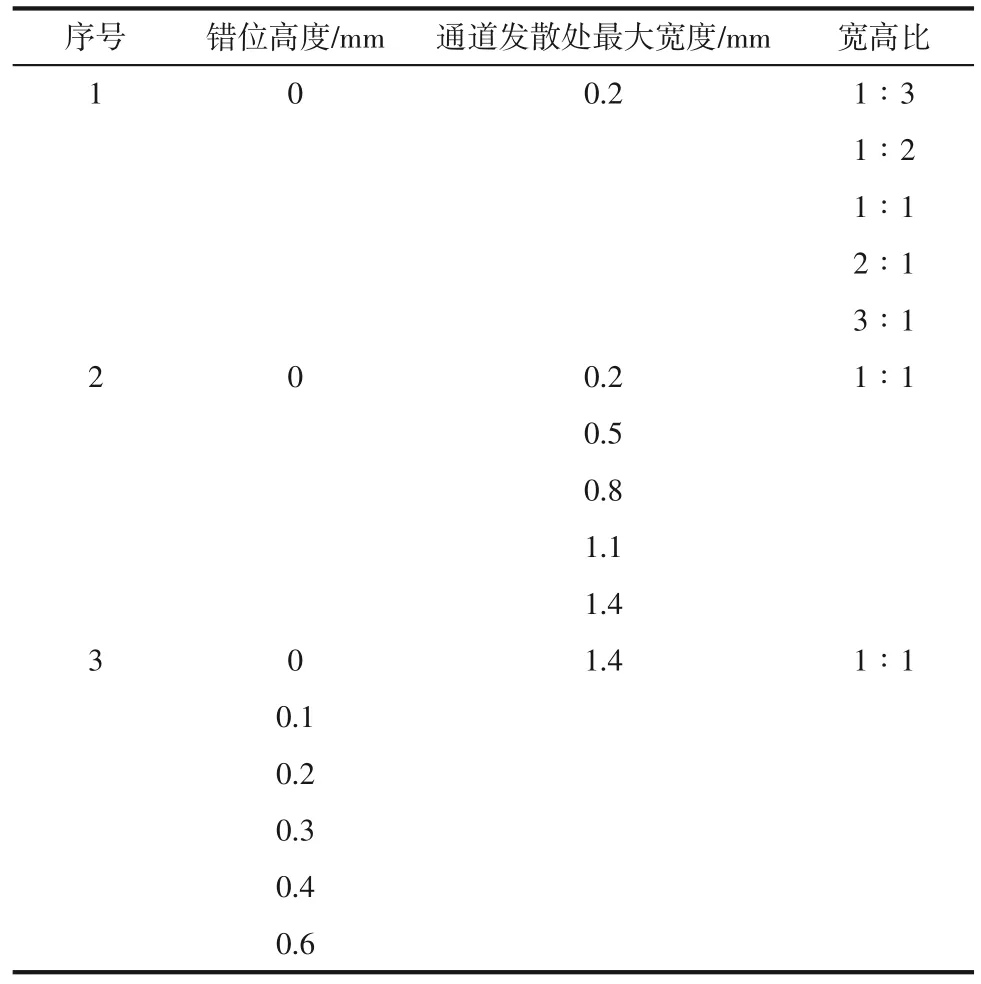

表2 结构尺寸不同的微混合器

2.3 网格无关性验证

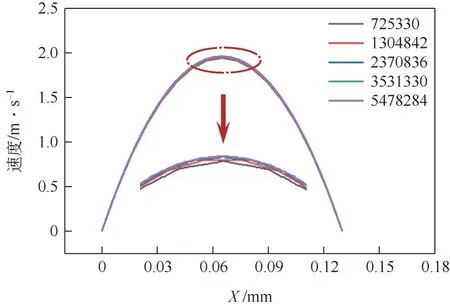

为了节省计算时间,并保证模拟结果的准确性,对微混合器进行网格独立性测试。微混合器流体计算域采用六面体结构化网格,网格长宽比大于0.32,最小角大于33,网格质量均在0.56以上,分别测试了网格数量为725330、1304842、2370836、3531330、5478284 的模型,最大网格尺寸依次为16µm、13.5µm、10.5µm、9.3µm、8µm。由图2可以看出,微混合器出口处水平中心线上的速度大小及分布基本一致。

图2 不同网格数下的出口水平中心线速度分布

图3 考察了不同网格数下微混合器的XY平面上的浓度、速度和压力云图。图3(a)的网格数为1304842,图3(b)的网格数为2370836,图3(c)的网格数为3531330,可以看到,当网格数大于2370836后,浓度云图、速度云图和最大压力几乎保持不变,表明继续增加网格数量对模拟结果的影响可以忽略不计。故采用网格数为2370836用于数值研究。

图3 网格无关性测试

2.4 模型验证

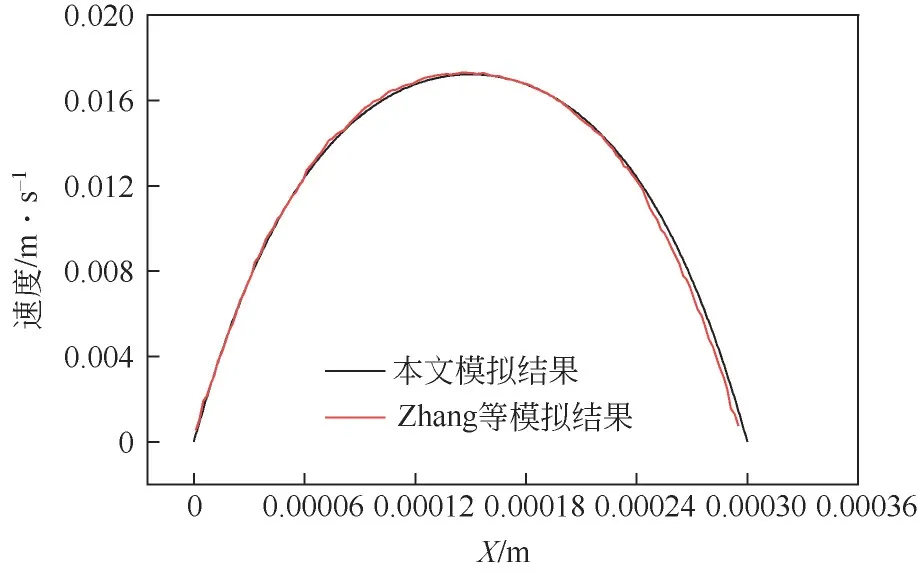

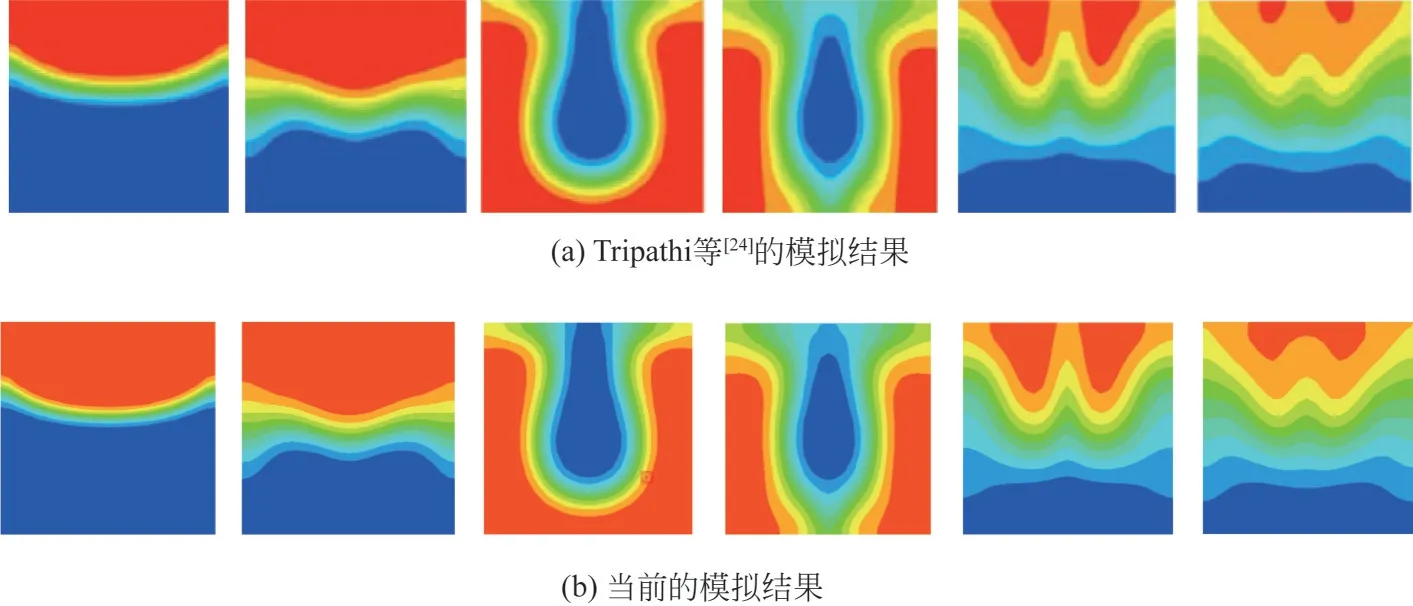

为进一步验证本研究数值模型的准确性,将本研究的模拟结果与Zhang 等[31]的工作进行比较,如图4 所示,出口流速分布的模拟结果与Zhang 等的研究结果非常吻合。当流速达到最大流速时,结果之间的误差小于1%。本文模拟所用模型参数与Tripathi 等[24]的相同,对比流体在微混合器转弯处的浓度分布,模拟结果相似(图5),说明本研究所选用模型准确。

图4 数值模型的验证

图5 模型验证

3 结果与讨论

3.1 模拟结果分析

3.1.1 通道宽高比对混合效果的影响

如图6(a)所示,在探讨通道宽高比对混合效率的影响时发现,随着宽高比中宽所占比例增大,混合效率出现最大值,但随着宽高比中宽所占比例继续增加,混合效率逐渐降低,在宽高比1∶1 时混合效率出现了最大值,宽高比3∶1时出现最小值,而且宽度变化的影响大于深度变化的影响,这主要是受到混合指数的影响,而与压降的关系不大。从表3中可以看到,宽高比的不同会影响出口处的浓度分布,高浓度和低浓度的位置也发生了变化,宽高比1∶3、1∶2、1∶1 与2∶1、3∶1 相比呈现出曲线型的浓度梯度,混合接触面较大,而且宽高比1∶3、1∶2、1∶1 具有更多的混合较好的区域,这种浓度的独特分布具有更大的混合效率[3]。从表4 中可以看到,在宽高比1∶3 时混合指数为0.120 10,而在宽高比3∶1时混合指数只有0.02716,宽高比3∶1 时混合指数明显更差。这说明与高度相比,宽度越小混合程度更高。所以在通道内流体碰撞处错位高度为0、通道内发散处最大宽度为0 的条件下,宽高比1∶1 时混合效率出现了最大值,最佳宽高比为1∶1。

表4 模拟结果

图6 混合效率随各因素改变的变化趋势

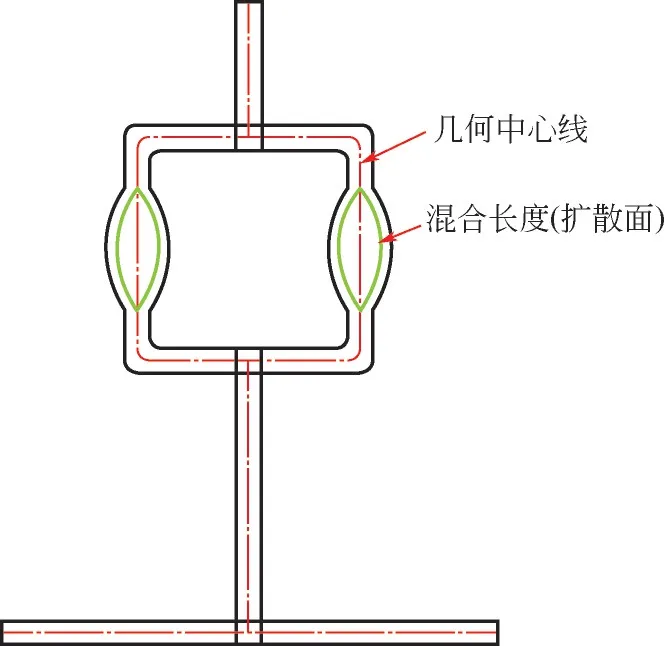

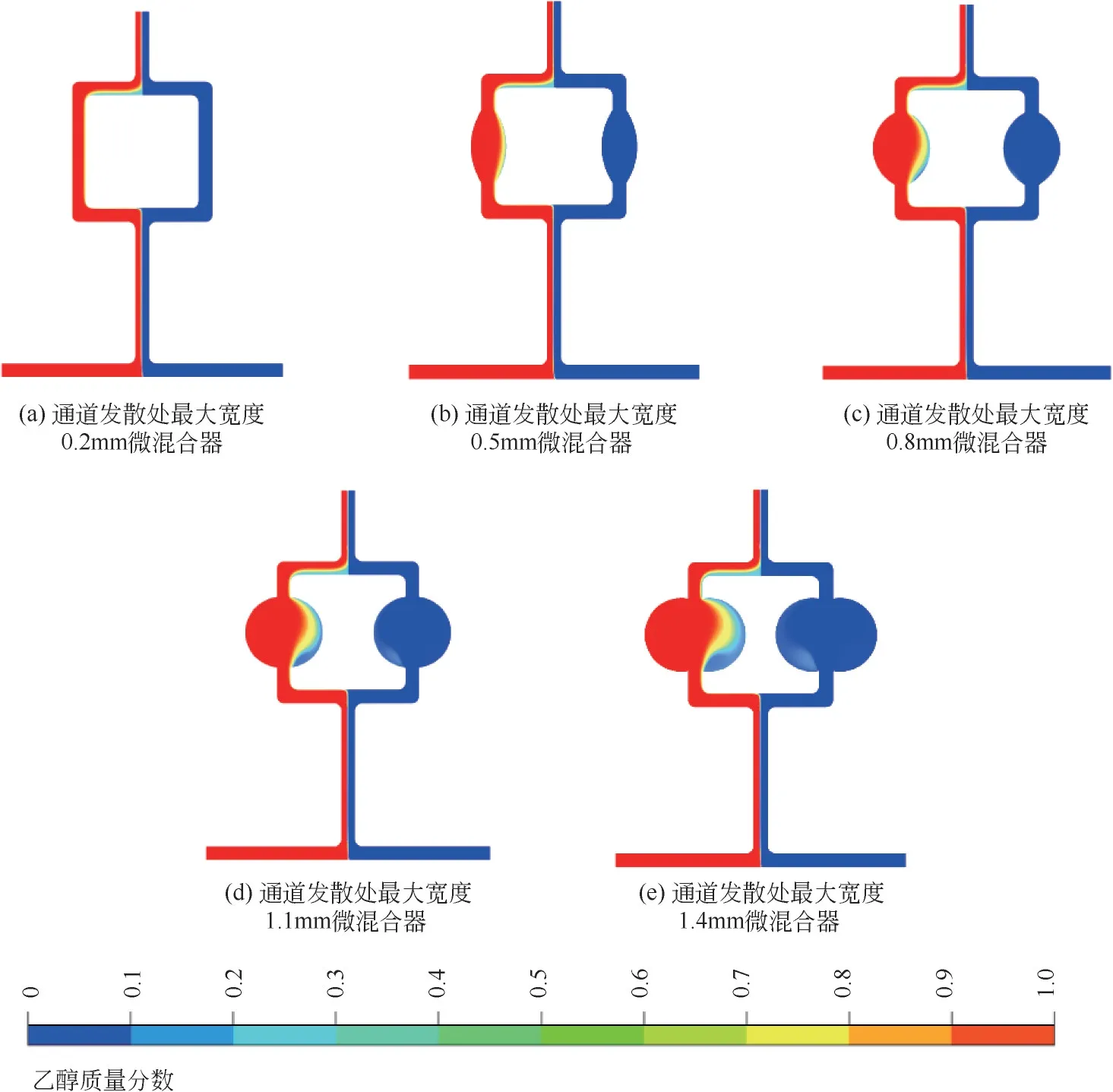

3.1.2 通道发散处宽度对混合效果的影响

图7说明了通过增大通道发散处最大宽度将增加混合器沿通道的混合长度(扩散表面,见图7绿色线)。数值模拟(图8)表明,由于流动为层流,流线沿剖面扩展,因此扩散面增加[19]通道壁的曲率会影响相邻的流动。通道壁的曲率会影响相邻的流动,由于微混合器的小尺寸,不应忽略流动方向和大小的任何变化。如图7红框内所示,与直通道相比,增大通道发散处最大宽度,混合器的混合长度增加,通道发散处最大宽度为0.5mm时,微混合器的混合长度增加15.6%(单个膨胀结构),混合效率整体上增加5.5%;通道发散处最大宽度为0.8mm时,微混合器的混合长度增加45%(单个膨胀结构),混合效率整体上增加7.6%;通道发散处最大宽度为1.1mm 时,微混合器的混合长度增加94.8%(单个膨胀结构),混合效率整体上增加8.3%;通道发散处最大宽度为1.4mm 时,微混合器的混合长度增加156%(单个膨胀结构),混合效率整体上增加8.6%。如图6(b)所示,随着通道发散处最大宽度的增大,混合长度增加,相应的混合效率得到提高,但是随着通道发散处最大宽度的继续增大,混合效率的增加开始变得缓慢,直到混合效率无明显增大,这是由于在增大通道发散处最大宽度的同时,通道增大处位置压降会降低,这会导致流体之间的接触变差,通道发散处最大宽度继续增大,通道增大处位置压降持续降低,直到通道增大处位置压降无明显变化,此时,混合效率的增加只与所增加的混合长度相关,所以混合效率增加缓慢。由于通道发散处最大宽度大于0.45mm 之后,混合效率增加不明显,所以发散处最大宽度最大取到0.45mm。

图7 微混合器几何中心线和混合长度线

图8 模拟从入口1注入乙醇、入口2注入水在流速0.50m/s的情况下的混合

3.1.3 错位高度对混合效果的影响

如图6(c)所示,在探讨通道内流体碰撞处错位高度对混合效率的影响时发现,随着错位高度的提高,混合效率出现最大值,但随着错位高度的继续增高,混合效率开始降低,在通道宽高比1∶1、通道发散处最大宽度0.6mm 的条件下,错位高度0.4mm时,在出口处获得最高的混合效率。为了了解为什么会出现混合效率先增加后降低这一结果,在不同错位高度的微混合器中取了3个截面,来说明这一情况,如图9所示,可以看到当错位高度大于0时,混合效果明显提升,这是因为这种错位结构的设计会在碰撞处出现涡流,并且由于错位结构的三维曲率,使得产生离心力,二次流现在占主导地位。二次流通常在三维曲面周围形成。二次流垂直于流体流动的主方向。这引入了混沌对流,增加了混合指数。从表5中可以看到随着错位高度的提高,截面积变大,增加了两相接触面积,所以随着错位高度的提高,混合效果越来越好,但是当错位高度高于0.4mm时,截面积继续变大,但是离心力开始变差,混沌对流现象变弱,导致两相接触面积减小,所以混合效果开始变差。

表5 不同错位高度下,流体碰撞处乙醇的质量分数云图

图9 流体碰撞处截面

为了证明垂直混沌对流是否存在,模拟了错位碰撞处的垂直速度云图,见表6。很明显,除了靠近壁面的一小部分以外,截面1、截面2、截面3都有垂直流动,其中错位高度0.4mm时,垂直流动最为明显,所以此时混合效率最高。垂直流是垂直于主流的二次流,垂直流引发了垂直混沌对流。

表6 不同错位高度下,流体碰撞处的垂直速度云图

3.2 优化微混合器

通过上述模拟结果发现,流体碰撞处的错位高度对混合效率的影响最为明显,正如Xia 等[32]的研究提出速度场和浓度场之间更好的协同作用导致传质增强,而流体碰撞处错位高度的引入能有效改变速度矢量与浓度梯度的协同程度。根据前面的模拟结果对微混合器进行优化,得到优化后微混合器(MTT)如图10(a)所示,在同样长度的基础上,增加了一个碰撞结构。通过增加一个碰撞结构,可以获得更大的混合效率。发散处最大宽度对出口处混合效率无明显增长,在设计新的微混合器时不再考虑这一因素。图10(b)模拟所得最佳结构微混合器(MST),图10(c)为T型结构微混合器(MT)。

图10 3种微混合器

3.2.1 混合效果分析

图11显示了3种微混合器出口处水平中心线上的浓度分布,MTT与前面MST以及MT相比,水平中心线上的浓度分布更加接近0.5。总体而言,MTT的混合效果在水平中心线上优于其他两种结构微混合器。

图11 3种结构微混合器出口横截面水平中心线浓度分布

3种不同结构的微混合器的浓度截面轮廓如图12(a)~(c)所示。当两种不同的流体在通道交汇处碰撞时,有错位结构的混合器表现为浓度等值线在xz平面变长,然后两种流体在xz平面形成漩涡状的浓度等值线。这种现象结合图12(d)揭示了整个流道混合效率提高的原因。

图12 沿流动通道的浓度分布

为了直观地比较新型微混合器的混合效果,沿流道的混合效率如图12(d)所示。沿y轴取相同y轴距离的截面,使用式(8)计算结果。从图12中可以看到为什么错位结构可以增强混合效果以及怎么增强混合效果的。图12(d)中3条线中第1个点[代表图12(a)~(c)中沿y轴第1 个截面]是3 种微混合器两种流体第1次碰撞处的混合指数,不难发现,没有错位结构的微混合器(MT)混合指数高于有错位结构的两种微混合器。从图12(d)中3条线中第2个点[代表图12(a)~(c)中沿y轴第2个截面]可以看到,在通过第1个碰撞区域,流过一小段距离后,有错位结构的两种微混合器混合指数迅速提高,混合效果远高于没有错位结构的微混合器(MT),从图12(a)、(b)中可以看到,流体在通过错位结构,流过一段距离,流体呈现出旋涡状的混合现象,而图12(c)中没有出现这种旋涡状的混合现象,说明旋涡状的混合现象是由流体通过错位结构造成的,这是由于流体在流过错位结构后,会在横向平面中产生二次流,使一种流体被拉入另一种流体,从而形成旋涡状的混合现象,这种漩涡状的混合现象极大增加了两种流体的接触面积,是增强混合的主要原因。但是这种旋涡状的混合现象在两种流体碰撞后,需要流体在流过一段距离后逐渐成型,所以两种流体在错位结构处刚碰撞的时候,由于流体没有形成漩涡状的混合现象,也没有直接碰撞,混合效果反而不如没有错位结构的碰撞区域。从图12(d)中3条线中第5个点[代表图12(a)~(c)中沿y轴第5 个截面]可以看到,MST 混合指数高于MTT(沿y轴第5 个截面,MTT 出现错位结构,MST 没有出现错位结构),在第6个点[代表图12(a)~(c)中沿y轴第6个截面] MTT混合指数迅速提高,远高于MST混合指数,这同样是由于流体在流过错位结构后,会在横向平面中产生二次流,使一种流体被拉入另一种流体,从而形成旋涡状的混合现象,这种旋涡状的混合现象增强了两种流体间的混合。从出口上看,最佳混合结构为MTT,其出口混合效率在80%以上。

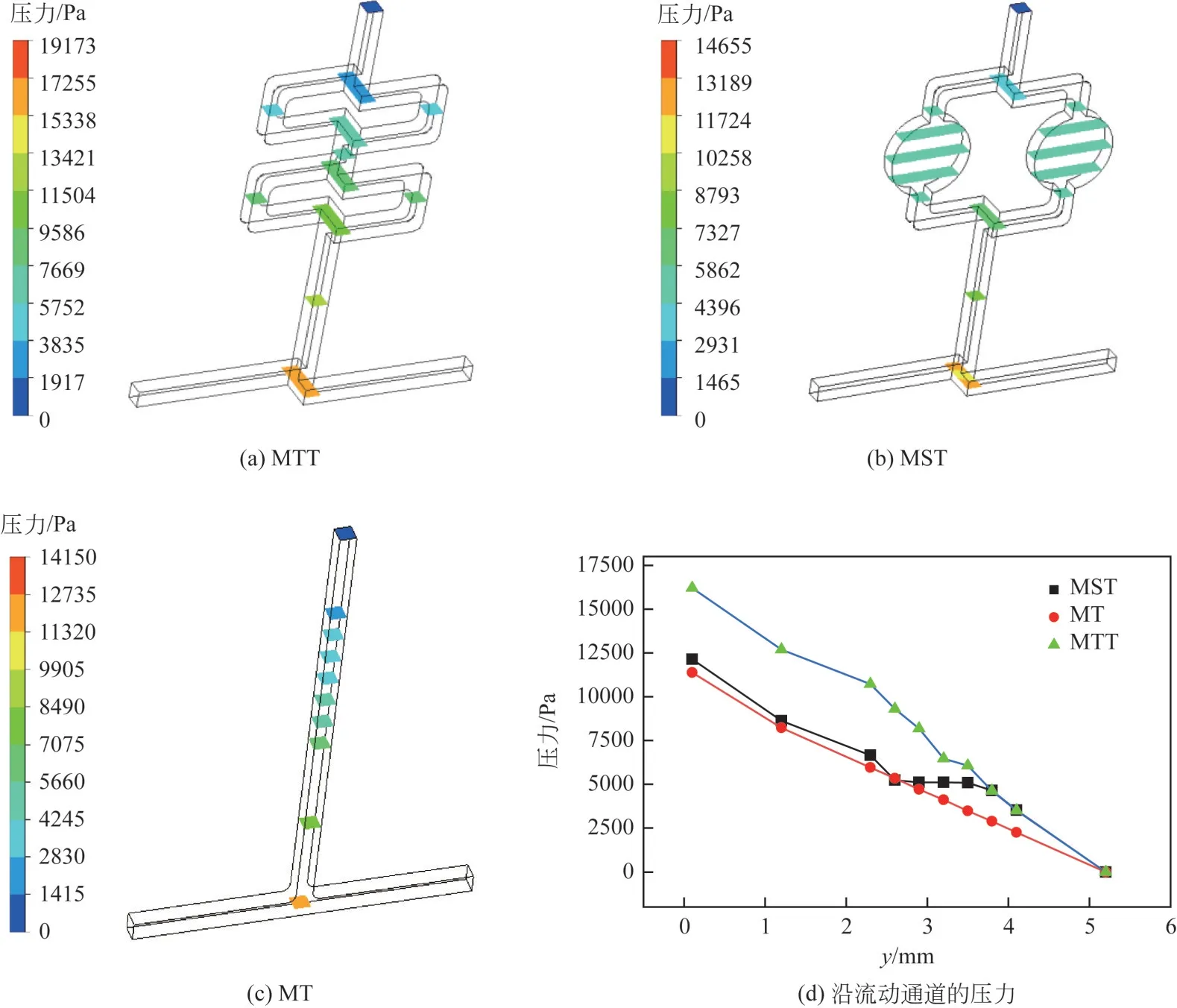

3.2.2 压力损失和流场分析

通道内压力变化曲线如图13 所示。流体在通过碰撞区域后压力会出现骤降,在通道扩大区域压力几乎无变化,压力沿流道整体呈线性下降。此外,MTT 出现最大压降。与直通道相比,错位结构和通道扩散区域限制了流体在通道内的流动,从而提高了压降。毫无疑问,复杂的流动结构会影响混合效果,但大多数情况下存在更多的流动损失。因此,结合压力损失和混合指数的综合评价可以较好地分析不同微混合器的优越性。

图13 沿流动通道的压力分布

在图14 中,流线的颜色表示浓度大小,涡旋箭头的颜色表示截面处的速度大小。浓度等值线受流线影响。3种结构微混合器的流线状况和涡流分布揭示了导致4 种模型混合能力差异的主要原因。从3幅图中可以看出,两种流体在通过错位结构碰撞区域时,会形成旋涡状的交错现象,这是由于在横向平面产生了二次流,一种流体被拉入另外一种流体,这种旋涡状的混合现象增加混合接触面的面积。在通道的扩散区域,流线出现弯曲,这种流线的弯曲也可以增加混合接触面的面积。这都有利于增强混合。

图14 MTT、MST和MT的流场和涡流场

3.2.3 综合评价

错位型微混合器可以提高流体的混合效率,但同时压力损失增加。由图15可以看出,3种不同微混合器在第1个流体碰撞处,没有错位结构的T型微混合器(MT)混合效率高于有错位结构的其他两种微混合器,即错位结构在流体碰撞处混合效果没有明显增强,在流体流过错位结构后,通道横截面产生二次流,一种流体被拉入另外一种流体,形成旋涡状的混合现象,增加了混合接触面的面积来增强混合,所以在流体流过错位结构后,混合效率迅速升高。在图15 中,第6 个点可以看到,MTT混合效率超过MST,这是因为此时MTT 内流体在错位结构处完成了第二次碰撞。在图15 中,第10个点(也就是混合器出口处)可以看到MTT 和MST的混合效率都有所上升,这是因为这两种微混合器内流体在错位结构处都完成了一次碰撞,但是MTT 内流体在通过这次错位结构之前已经有了很高的混合效率,所以与MST 相比混合效率提高得并不明显。整体上看,MTT混合效率更高。

图15 不同微混合器的混合效率变化

3.3 错位型微混合器性能评价

Tripathi 等[24]的研究与本文使用的流体相同而且Tripathi 等研究的微混合器与错位型微混合器MTT 具有相同的通道宽高(宽高为0.2mm),在图16中,将错位型微混合器MTT分别与Tripathi等研究的微混合器在相同通道长度下进行分析比较(Tripathi 等研究的SS 型和SE 型微混合器plane4 与错位型微混合器通道长度基本相同,RS 型微混合器plane3与错位型微混合器通道长度基本相同)。

图16 MTT与Tripathi等[24]研究的混合器混合比较

从图16 可以看到,低雷诺数时(Re<10),混合由分子扩散控制,与微混合器的构型无关,混合程度随停留时间的增加而增强,此时MTT 与Tripathi 等研究的3 种微混合器混合程度都很低。在雷诺数大于10 后,混合器的混合程度随雷诺数的增加而增加,MTT 与Tripathi 等研究的3 种微混合器相比,MTT 在更小的雷诺数下,获得了更好的混合,并且在高雷诺数下混合程度依然很高。

Mondal等[18]提出了浣熊形微混合器与蛇形微混合器,并对其混合性能进行了研究。图17 将MTT与Mondal 等提出的浣熊形微混合器与蛇形微混合器在Re=100时进行分析比较。

图17 Re=100时浓度云图

从图17 可以看到,通道内流体在经过碰撞区域后,在浣熊形微混合器与蛇形微混合器中,流体与流体之间有一条清晰的分界线,而在MTT 中,流体经过错位碰撞区域后,出现多条流体与流体之间的分界线,多条流体与流体之间分界线的存在,增加了两种流体的接触面积。如图17(a)截面1和截面2所示,流体与流体之间的多条分界线是由于流体在流过错位碰撞区域后,会形成旋涡状的交错现象,这种旋涡状的混合现象增加了混合接触面的面积。

4 结论

对低雷诺数下微混合器的混合性能进行了数值研究。分析了几何结构对压降、混合指数、混合效率的影响。并对微混合器结构进行优化,得到以下结论。

(1)通过模拟分析,当流体碰撞处错位高度为0.4mm、通道发散处宽度为0.6mm、通道宽高比为1∶1 时混合效果最好,并且发现通道发散处宽度变化对混合效率的影响不明显。

(2)对微混合器结构进行优化设计,对比了3种不同微混合器的混合效果,其中MTT 和MST 混合性能优于T型结构微混合器。优化模拟所得最佳结构微混合器表现出最大的混合能力,其出口处混合指数超过0.81,混合效率为4.86×10-3。

(3)模拟结果显示,流体碰撞处错位结构并没有直接提高混合性能,而是流体在流过错位结构后会在横向平面中产生二次流,使一种流体被拉入另一种流体,从而形成旋涡状的混合现象,这种漩涡状的混合现象极大增加了两种流体的接触面积,从而增强混合性能。

(4)模拟结果显示,Re≤10时,混合程度由分子扩散控制,不受反应器结构影响,随停留时间的增加而增强。与其他微混合器相比,两种流体在通过MTT 型微混合器后拥有更大的接触面积,所以其在较低雷诺数下或较高雷诺数下,MTT 型微混合器混合性能均更好。