热泵中氨基甲酸铵分解反应特性及反应器结构优化

2023-10-14刘炫麟王驿凯戴苏洲殷勇高

刘炫麟,王驿凯,戴苏洲,殷勇高

(东南大学能源与环境学院,江苏 南京 210096)

热泵技术是一种高效的余热回收技术。相比于基于制冷剂相变的传统热泵,基于化学反应的化学热泵能量变化更剧烈[1]。目前化学热泵主要集中在中高温工业余热,常见物质包括水合物[2]、氨合物[3]、氢氧化物[4]、氢化物[5]、碳酸盐、有机物[6]等。由于缺少高效合适的化学反应,目前对回收低温余热的化学热泵研究较少,尤其是60℃以下的余热。

氨基甲酸铵(ammonium carbamate,AC)是一种廉价易得的高能量密度材料,在电子设备冷却[7-8]、太阳能储热[9]、热管理[10]等领域有很大的应用前景。本文作者课题组基于AC 构建了一种低品位热源驱动的新型化学热泵循环,并对不同形式的循环系统进行理论计算,研究表明:相比于传统热泵系统,基于AC 的吸附式系统[11]、压缩式系统[12]、吸收-压缩复合热泵系统[13]等的性能均有明显提高。Dai等[14]对基于AC新型压缩式热泵循环进行了对比研究,结果表明相比于R1234y 压缩式热泵循环,AC 压缩式热泵循环COP 提高了37.1%,且温度越高,AC 压缩式热泵循环的优势越明显。以上工作主要是对系统热力学性能进行分析研究,目前还缺少热泵工况下AC 分解反应特性与反应器结构优化的针对性研究。

目前常见的热化学反应器形式主要有釜式反应器、管式反应器、固定床反应器和流化床反应器等。其中管式反应器[15]符合AC 连续流动和快速反应的要求,且管式换热具有体积小、表面积大、返混程度小、可控性高等特点。Cosquillo Mejia 等[16]比较研究了不同形式的三相壳管式热化学反应器,发现管壳式反应器具有结构简单、易于加工、便于更换内部材料等优点。Kowsaria 等[17]对平行扁管形热化学反应器进行分析,利用数值模拟研究反应器几何特征对性能的影响。因此本研究选用管式反应器作为AC分解反应器的基本形式。

本文利用数值模拟对热泵工况下AC 分解反应特性进行分析,研究不同因素对分解反应过程的影响规律,获得分解反应在流动传热过程中的分解反应速率和转化率等,并结合影响规律,对AC 反应器的管形和结构进行优化分析,最终获得适用于热泵工况的AC 分解反应器的结构形式和参数,为基于AC 化学反应的热泵系统的搭建和优化奠定了基础。

1 实验系统介绍

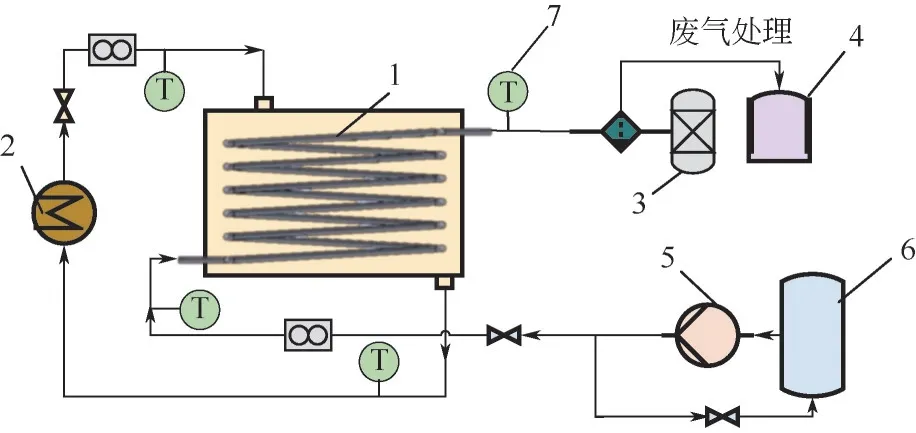

在热泵工况下,基于AC 的分解反应特性研究系统如图1 所示。为实现AC 在系统内的流动,将AC 溶于溶剂乙二醇(ethylene glycol,EG)中,形成AC/EG 溶液。溶液中的AC会在20~100℃之间发生分解反应,分解生成二氧化碳(CO2)和氨气(NH3),分解过程中伴随吸热效应,每千克氨基甲酸铵的分解焓高达2010kJ/kg[式(1)]。

图1 基于AC的分解反应特性研究系统

系统由分解反应装置、恒温水浴、储液罐、废气吸收罐、溶液泵和温度传感器组成。系统中的实验仪器和精度如表1所示。其中分解反应装置中设置跑道形螺旋管,跑道形管型可以通过破坏热边界层、增强流体涡流来增强换热[18]。该系统主要包括两种流体:水和AC/EG 溶液。水在管外侧流动,AC/EG溶液在管内侧流动。储存在储液罐中的AC/EG 溶液经溶液泵泵送至反应器的管中,溶液在管中流动时吸收管外热水的热量,发生分解反应。溶液流出反应器后流入气液分离器,剩余的溶液流入另一个储液罐,产生的气体流入废气处理装置。水侧主要由恒温水浴实现循环。

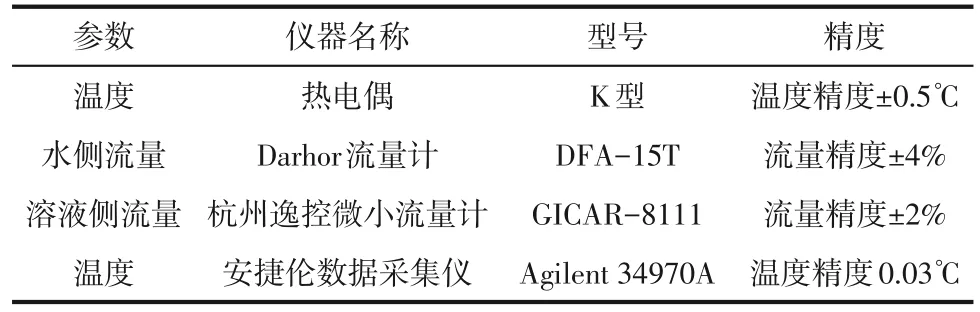

表1 实验仪器与精度

实验过程如下:首先打开恒温水浴,等待水浴温度和分解装置的入口温度稳定在设定温度;水侧温度稳定后打开溶液泵,将溶液泵送至分解反应装置;同时打开数据采集仪,监测分解装置中两侧溶液的进出口温度;待两侧温度稳定后关闭溶液泵,完成实验。实验中设置对照组,对照组溶液侧泵送EG。在分解反应装置的溶液进出口与水侧进出口布置温度测点,溶液入口和水入口布置流量测点,由数据采集仪收集温度数据。

AC 在分解装置中分解的量无法直接获得,因此根据溶液分解装置前后的温度以及装置内热水进、出口温度算得的热量,间接算得实验过程中化学反应的量。分解装置中流体的换热量计算如式(2)所示。

式中,q为热量,W;m为质量,kg;cp为定压比热容,kJ/(kg·K);Tin为入口温度,℃;Tout为出口温度,℃。

每种工况对应的热损失可根据式(3)计算。

式中,qh为耗散热量,W;qw为水侧热量,W;qEG为EG溶液侧热量,W。

分解实验过程中,AC 分解吸收的热量可由式(4)计算得到。

式中,qAC为AC溶液侧热量,W;qw,react为反应侧水的热量,W;qs,react为反应侧AC/EG 溶液的热量,W。

由计算出的分解反应热可计算得AC 分解反应的转化率和反应速率,如式(5)~式(7)所示。

式中,mAC,react为反应侧AC 溶液的质量,kg;ΔH为标准反应热,kJ/kg。

式中,X为AC 分解反应的平均转化率,%;mAC,total为AC溶液的总质量,kg。

式中,r为AC分解反应的反应速率,kg/m3;V为AC溶液的体积,m3。

2 CFD 计算模型与方法

2.1 物理模型

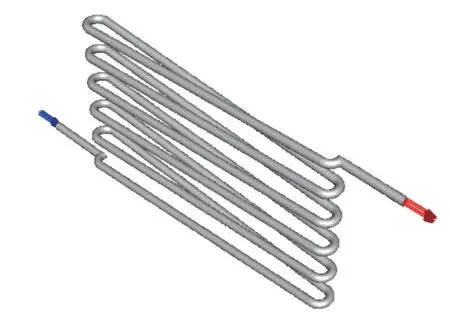

实验系统中的跑道形螺旋管物理模型如图2所示。本文研究对象是分解反应器内AC/EG 溶液的管内流动。由于实际的三维几何模型计算网格较多,将实际的反应器模型简化为对反应器内跑道形螺旋管的模拟,忽略管外水的流动状态。

图2 跑道形螺旋管物理模型示意图

2.2 数学模型

本文反应器中的管内流动遵循物理守恒定律,主要包括质量守恒、动量守恒和能量守恒,控制方程如式(8)、式(9)、式(10)所示。为了简化本文的计算模型,根据参考文献[19]对模拟中涉及的控制方程作出如下假设:

①AC/EG溶液与分解产生的气体之间始终保持平衡状态;

②忽略管内的辐射传热;

③假设AC 分解产生的二氧化碳和氨气是理想气体。

基本控制方程如下,其中质量守恒方程为式(8)。

式中,T为温度,K;vx、vy、vz为某种流体的速度值,m/s;λ为热导率,W/(m·K);cp为定压比热容,kJ/(kg·K);ST为熵,J/K。

氨基甲酸铵分解反应符合Arrhenius定律[20],其动力学方程如式(11)所示,组分输运方程如式(12)所示。

式中,k为指前因子,s;E为活化能,J/mol;Rg为理想气体常数,J/(mol·K)。

式中,Yg为理想气体质量分数,%。

此外,管内溶液中AC 会分解产生气体,因此流动过程属于气液两相流动,体积分数连续性方程可用式(13)表示。

式中,pg为组分分压力,Pa;αs为组分体积分数,%。

2.3 边界条件与设置

本模型中溶液入口设置为速度进口边界条件,溶液入口速度在0.05~0.20m/s之间,入口温度设置为25℃;溶液出口设置为压力出口边界条件;根据参考文献[21]设置分解反应的活化能为57.5kJ/mol,指前因子为1.01×108s-1,反应级数为0.5;跑道形螺旋管外侧壁面采用恒定温度;内侧壁面与外侧壁面存在导热过程,同时与发生反应的溶液存在换热过程,因此内侧壁面采用couple设置,自动迭代计算内侧壁面的温度;其余壁面采用绝热设置。由于管内流动过程伴随化学反应,是一个非稳态过程,因此模拟采用非稳态模拟。每项参数残差设置为小于10-5时收敛。其余为默认设置。

3 结果与讨论

3.1 模型验证

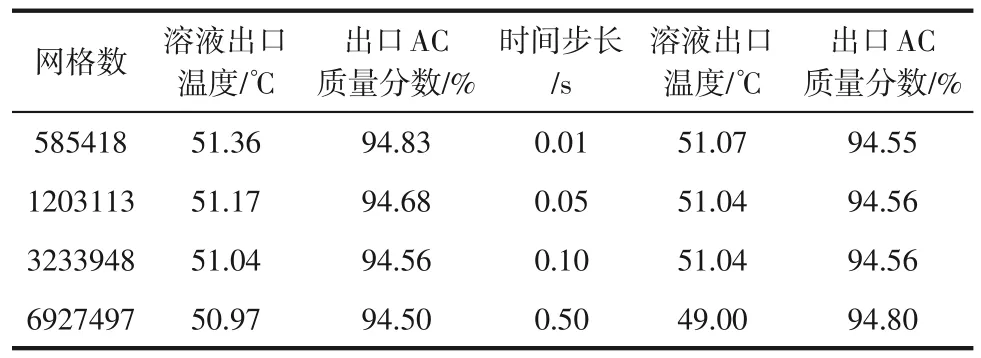

3.1.1 模型网格与时间步长无关性验证

模型网格与时间步长无关性验证结果如表2所示。选取AC/EG 溶液流速为0.10m/s 的模型,保持其他设置一致,改变网格数量与时间步长进行模拟计算。综合考虑运算速度和结果准确度,最终选定设置网格数为323 万的网格、时间步长为0.10s 进行后续计算。

表2 模型验证结果对比

3.1.2 实验验证

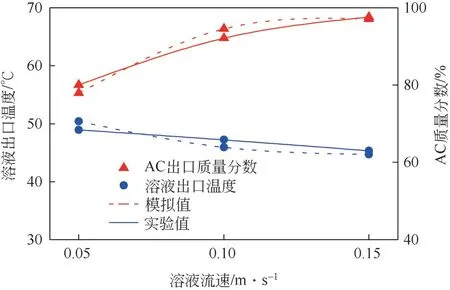

本文选取三种流速对模型准确性进行验证,选取的溶液流速为0.05~0.15m/s,其余设置与实际实验参数保持一致。将溶液出口温度、出口AC 质量分数与模拟结果对比,对比结果如图3所示。溶液出口温度和出口AC 质量分数的平均误差分别为5.01%和2.02%,可认为实验与数值模拟结果具有良好的一致性,因此可应用该模型进行进一步模拟计算。

图3 实验与模拟结果对比

3.2 AC反应分解特性分析

为明确热泵工况下AC 在管内的分解特性,本文讨论的热源温度区间为40~60℃。本节讨论了稳定状态AC 在管内的参数分布,并探究了溶液浓度、溶液速度和热源温度对反应过程的影响规律。

3.2.1 AC分解过程参数分布

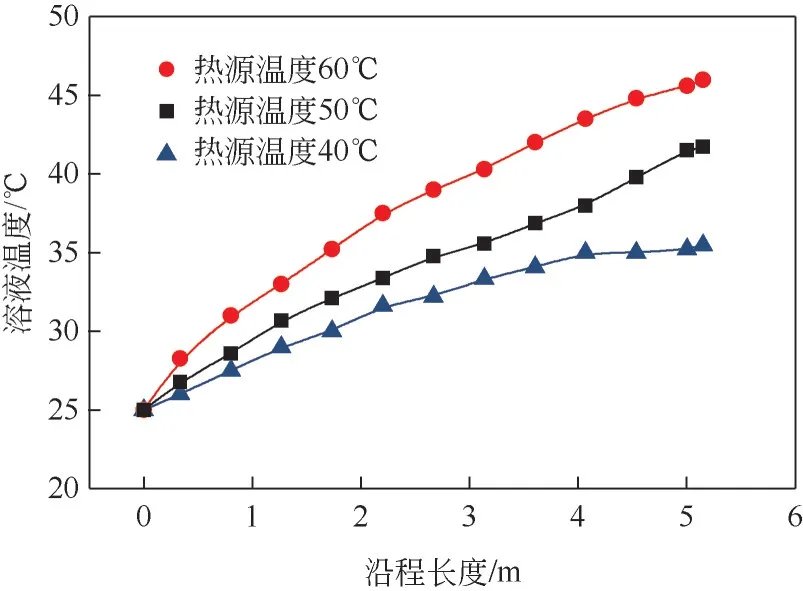

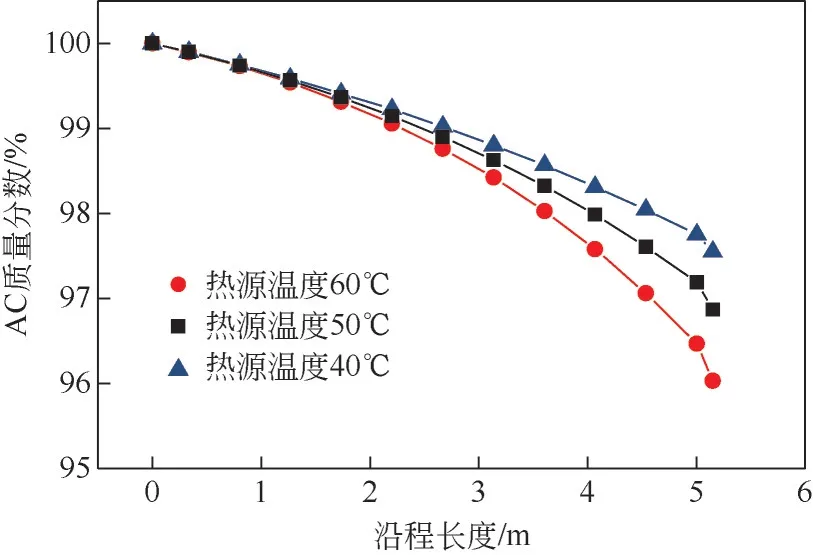

设定分解过程在常压下进行,管内溶液AC 质量分数为15%,溶液流速为0.10m/s,分别设定热源温度(管壁温度)为40~60℃,AC 流动长度为5.2m。在上述模拟工况下,管内的分解过程于170~190s 稳定。图4 和图5 分别为200s 时管内AC/EG溶液沿程的温度分布和AC质量分数分布规律示意图。

图4 200s时沿程溶液温度分布规律

图5 200s时沿程AC质量分数分布规律

从图中可以看出,在稳定状态时,管内溶液温度呈上升趋势。沿程AC 质量分数呈下降趋势,且下降速度越来越快。当热源温度为40℃时,由于传热温差和效果限制,最后1m 的溶液温度几乎没有变化。溶液在前50%管段温度均不超过40℃,分解反应速率较慢,不同温度下的AC 质量分数几乎重合。由于后50%管段溶液持续高温,AC 质量分数降低速度加快,不同热源温度的分布曲线呈现出明显差异。综合上述分析,管内温度和AC 分布变化较快的部分集中在后50%管程。

3.2.2 溶液浓度对反应过程的影响

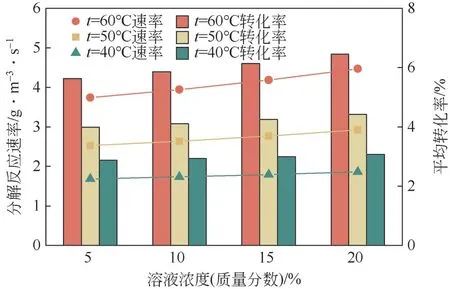

反应溶液的浓度直接影响反应器中AC 分解的总量。设定AC/EG 溶液入口温度25℃,溶液流速0.05m/s,管壁初温60℃,对AC 质量分数0%~20%的溶液进行模拟分析。不同溶液浓度下AC/EG 溶液在管内的分解反应速率和反应平均转化率如图6所示。

图6 不同溶液浓度对分解反应速率及平均转化率的影响

从图中可以看出,在其他条件不变时,随着AC/EG溶液浓度的增加,管中分解反应速率和平均转化率均略有提高。溶液浓度从0%增加到20%,热源温度60℃时管中的分解速率和转化率分别上升了19.6%和14.6%,热源温度40℃时分解速率和转化率分别上升了10.7%和11.4%。且温度越高,浓度引起的变化越明显。浓度引起反应进程的增加,主要是因为浓度越高,分解反应的驱动力越高,反应越容易发生。但是反应浓度对反应的影响有限,不是影响反应速率和转化率的主要因素。

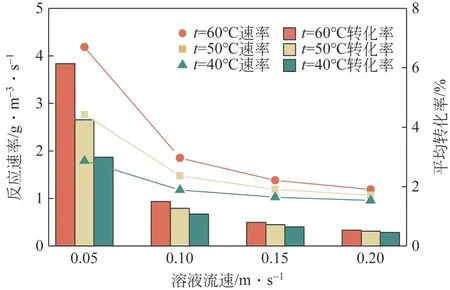

3.2.3 溶液流速对反应过程的影响

溶液流速范围设置为0.05~0.20m/s,不同流速对反应过程的影响如图7所示。溶液流速越低,分解反应速率越快,平均转化率越高。流速从0.20m/s降低至0.05m/s,平均转化率提高5~11 倍,反应速率提高2~4 倍。当溶液流速低至0.05m/s、热源温度为60℃时,平均转化率最高为6.1%,反应速率为4.2g/(m3·s)。这主要是因为溶液流速越慢,反应物停留时间越长,会导致管中的反应进行程度越大。同时流速越慢,管内溶液的平均温度越高,反应速率加快,这也对反应转化率的提高具有促进作用。当流速从0.20m/s降低至0.10m/s时,管壁与流体的传热速度大于反应速度且溶液平均温度较低,因此分解反应速率和平均转化率变化趋势平缓。综合以上分析,可通过增加停留时间(降低溶液流速或增加管长)提高管内平均转化率。

图7 不同溶液流速对反应速率及转化率的影响

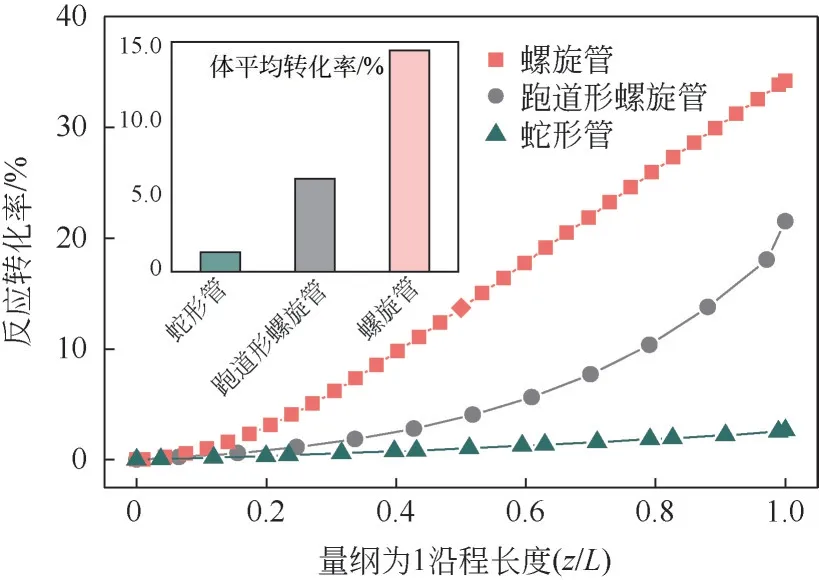

3.2.4 热源温度对反应过程的影响

热源温度直接影响管内溶液的平均温度,热源温度对分解反应速率和平均转化率的影响规律如图8所示。热源温度提高,分解反应速率和平均转化率也逐渐提高。设定溶液流速0.05m/s,热源温度从40℃提高至60℃,反应速率和平均转化率提高2~4 倍。60℃时反应速率达到4.18g/(m3·s),转化率为6.1%。这主要因为热源温度升高,溶液平均温度也随之升高,AC分解工况会远离反应平衡曲线,反应的驱动力增加,因此反应速率增加,转化率也进一步增加。热源温度是影响化学反应过程的重要因素。因此在系统允许的温度范围内,应尽量提高热源温度,从而提高反应热功率和转化率。

图8 不同热源温度对反应速率及转化率的影响

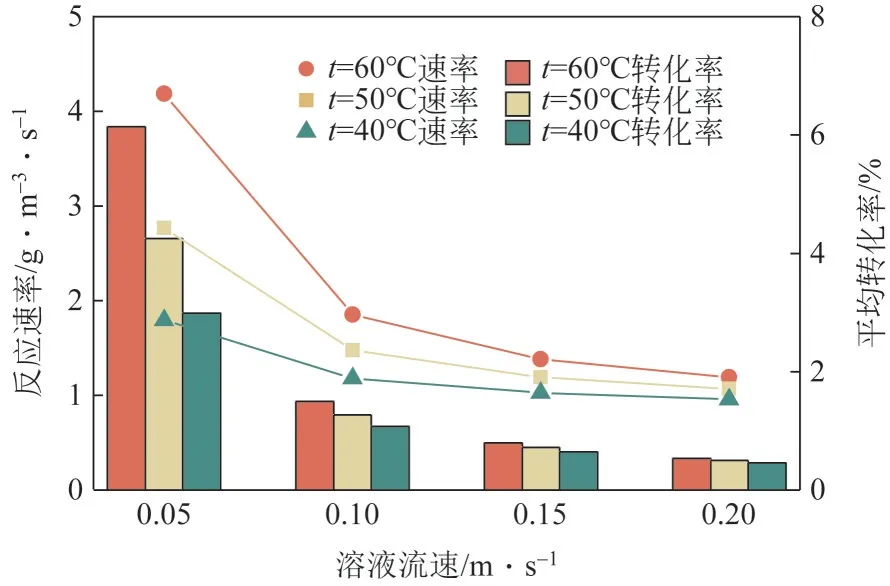

3.3 AC分解反应器管型优化

基于上文对AC 管内分解反应特性的分析,结果表明AC 在跑道形螺旋管中的平均转化率不超过10%。在热泵系统中,过低的转化率会导致系统无法充分利用AC 可逆反应的热效应,甚至无法正常运行。为了提高反应器中AC 的平均转化率,需对分解反应器的管形进一步优化。从常见的反应器管形中,下文选取了蛇形管、跑道形螺旋管、螺旋管三种管型(图9),以平均转化率为主要评价指标进行对比分析。

图9 管形结构示意图

3.3.1 平均转化率对比

图10为稳定状态下三种管形量纲为1沿程分布与反应转化率的对比示意图。量纲为1沿程长度指的是溶液位置z与管程总长L的比值。取相同管长的反应器模型进行模拟对比分析,设定溶液流速0.05m/s,溶液入口温度25℃,水侧流速1m/s,水入口温度60℃。从图10 中可以看出,螺旋管后80%管程AC 均在快速分解,平均转化率最高。蛇形管沿程AC转化率一直保持在低位,不超过10%,跑道形螺旋管在后40%管程AC转化率开始快速上升。当管型从蛇形管逐渐变化为螺旋管,AC 沿程分解转化率和体平均转化率均大幅度提高。利用Fluent自身基于体积的湍流强度进行分析(图11),螺旋管的湍流强度明显高于其他两种管型,传热效果明显增加,且传热增强导致管内气体增多,可进一步加强传热效果,最终导致螺旋管内AC 分解转化率最高。

图10 不同管型沿程分布与平均转化率对比

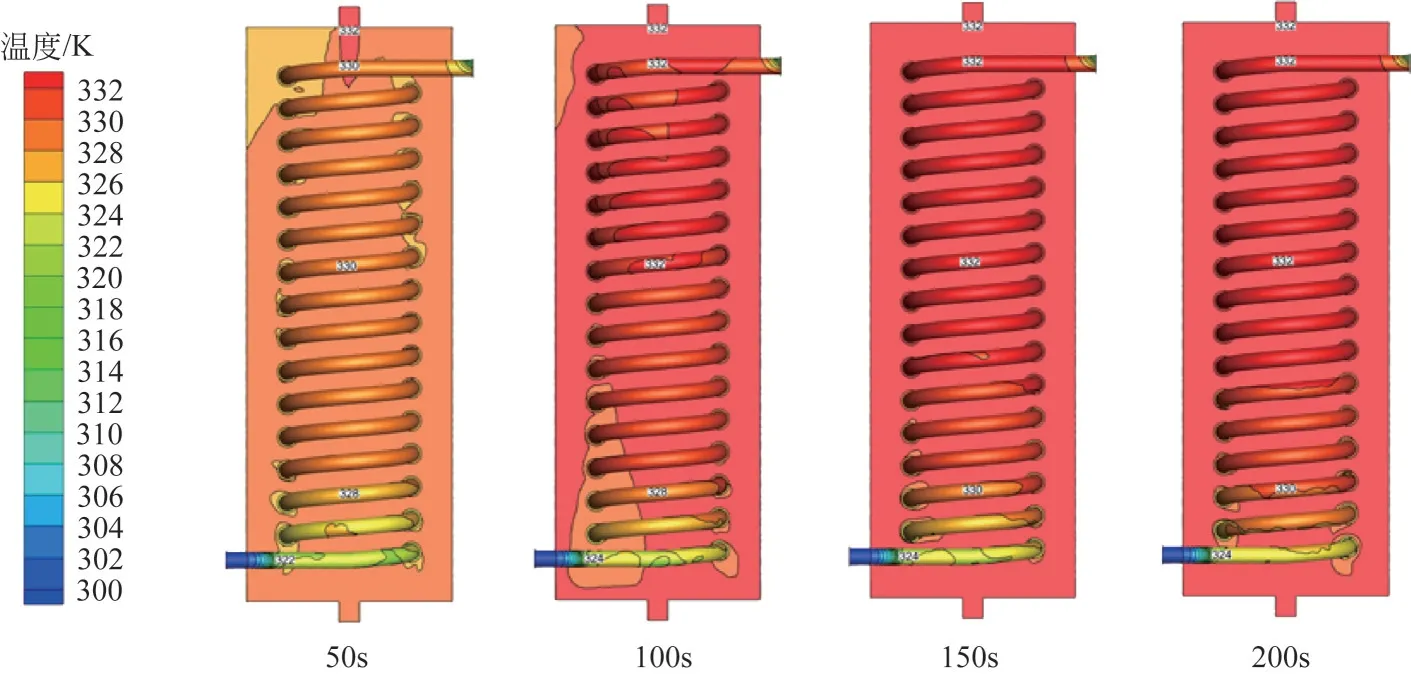

3.3.2 螺旋管反应器参数分布

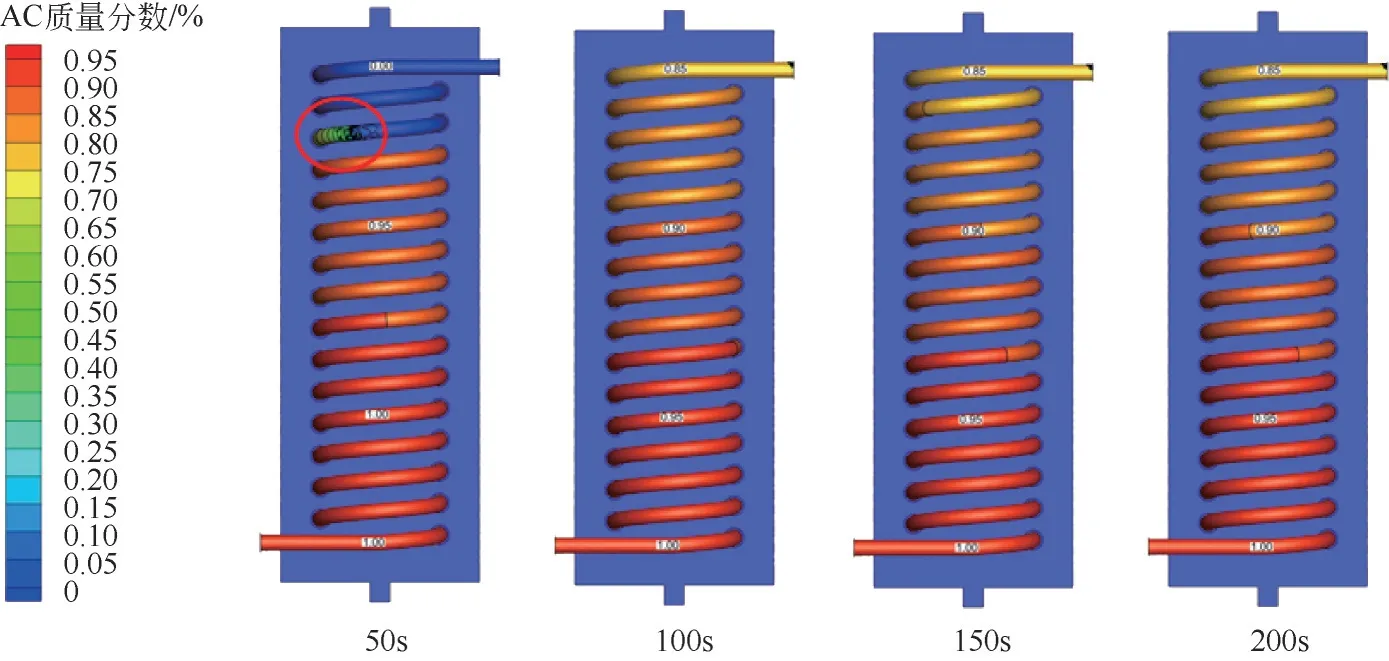

基于以上对于不同管型平均转化率的分析,本节继续对螺旋管反应器进行分析。反应器内部螺旋管直径10mm,螺旋半径30mm,螺距16mm,螺旋圈数15圈。模拟工况与3.3.1节保持一致。图12与图13分别为螺旋管反应器中内部温度与AC质量分数随时间变化的云图。50s 时,AC 尚未流出管外,反应器内温度尚未均匀,在AC/EG 溶液的相界面处,可看出密集的气体分布(图13)。100s后,反应器内部温度越来越均匀,管内充满溶液,气体在管内均匀产生。直至运行200s 时,反应器内部已经达到稳定状态。此时溶液流入管内,80%以上管程温度均高于55℃,且温度分布均匀,十分有利于溶液内AC发生分解反应。

图12 螺旋管反应器内部温度分布随时间变化云图

图13 螺旋管反应器内部AC质量分数分布随时间变化云图

综合上述分析,螺旋管反应器是三种形式最适合AC 分解反应器的形式,螺旋管形可大幅度提高AC在管内的平均转化率。

3.4 螺旋反应器结构优化

通过以上的模拟分析可以发现,螺旋管反应器相比于蛇形管反应器和跑道形螺旋管在平均转化率上有明显的优势。为了增强该管型结构的优势、达到平均转化率的目标,对螺旋管反应器进行结构优化。

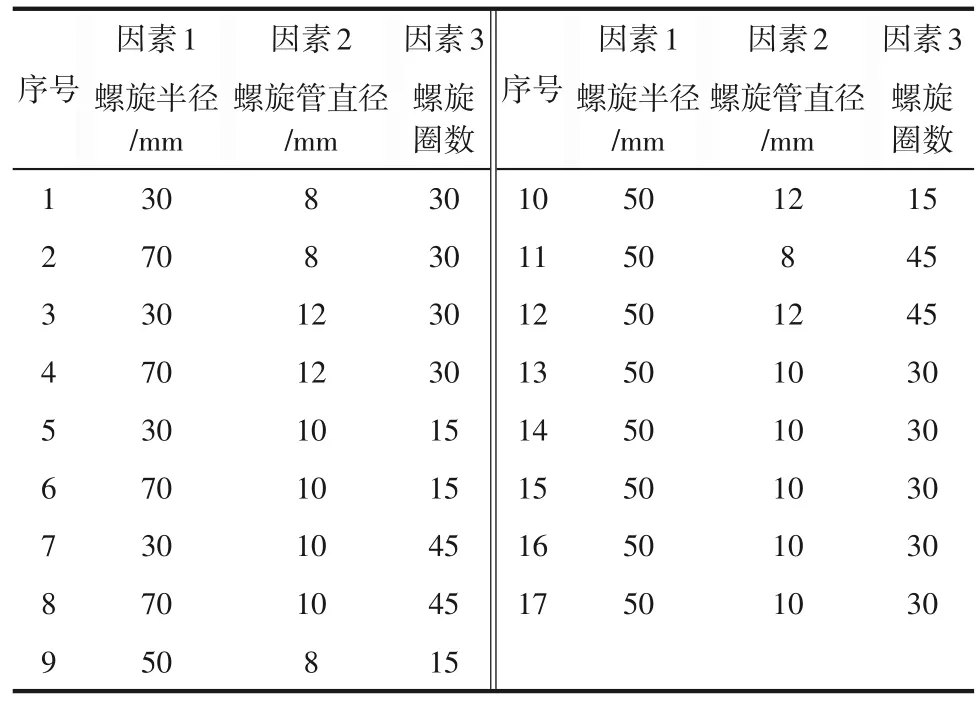

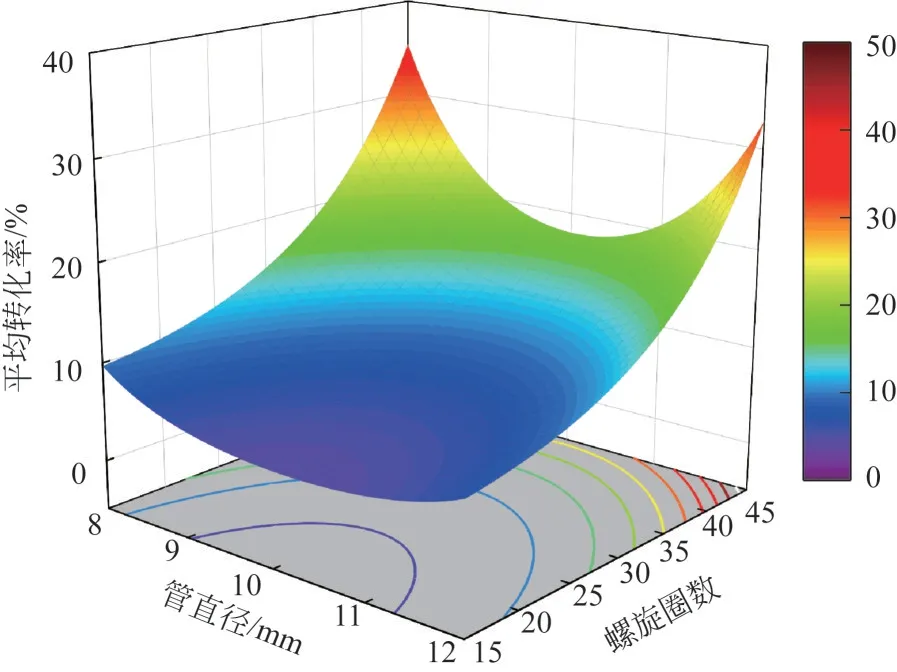

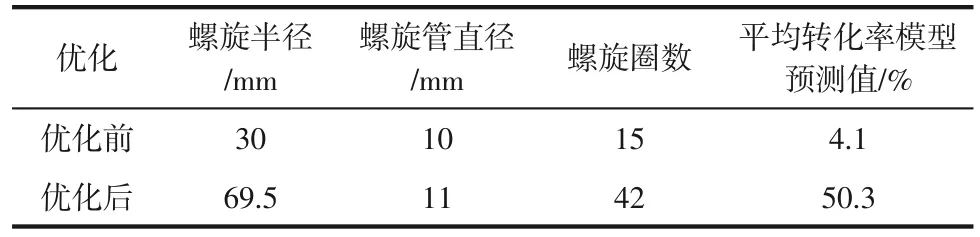

本节主要研究了螺旋半径、螺旋管直径、螺旋圈数对反应器的影响。螺旋半径选取30~70mm,螺旋管直径选取8~12mm,螺旋圈数选取15~45圈。以管内平均转化率为参数指标,通过响应面分析各因素之间的交互影响。实验设计采用Box-Behnken方法进行,响应面设计采用分析软件Design Expert进行。三因素设计一共17组实验,如表3所示,其中4组作为重复设计,验证数据可靠性。

表3 实验设计参数设置

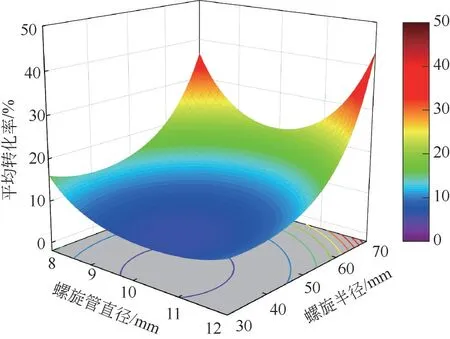

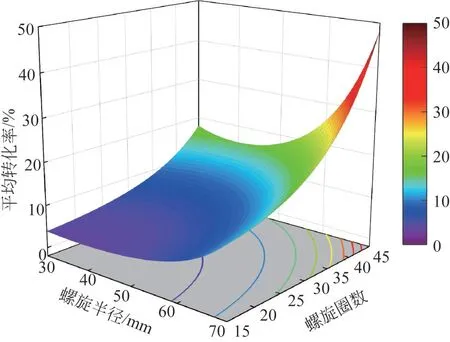

经过模型检验,拟合采用的响应曲面模型效果显著(p<0.0001),且模型决定系数R2的值为0.9798。决定系数越接近1,说明设计的因素是重要因素,且拟合的模型是合理显著的。基于对螺旋半径、螺旋管直径、螺旋圈数各参数交互影响的分析,结果如图14~图16 所示。在选定的拟合模型下,参数之间存在明显的两两交互作用。通过响应面分析可以得到三因素与平均转化率之间的计算公式,如式(14)所示。利用该公式可以求得选取的三因素设计范围内的最优值,从而得到反应器的最佳结构参数。

图14 螺旋半径与管直径对平均转化率的交互影响

图15 螺旋半径与螺旋数对平均转化率的交互影响

图16 管直径与螺旋数对平均转化率的交互影响

以平均转化率为50%(即反应器出口处AC 转化率100%)为优化目标,螺旋管反应器的最佳结构参数与优化前的结构参数如表4所示。相比原有反应器,螺旋半径由30mm 增大到69.5mm,螺旋圈数由15增大至42,螺旋管直径增大至11mm。通过优化,平均转化率达到理想值的50%(即出口处AC 转化率达到100%)。优化后结构的换热面积是最初结构的5.1 倍,而优化后结构的平均转化率提高至最初结构的12.3倍,因此该结构加强了反应器中的反应过程,说明优化过程有效。同时,将本文优化后的螺旋反应器与目前已有研究的AC 反应器进行性能对比。Johnson 等[7]选用板式换热器为AC反应器形式,研究了不同条件下的分解反应转化率,出口处AC 分解转化率最高为51%,远低于本文优化结构的转化率。因此,螺旋半径69.5mm、螺旋圈数42、螺旋管直径11mm为适合热泵工况运行的AC分解反应器的最佳结构。

表4 螺旋管反应器优化结果

4 结论

本文以研究适用于热泵工况下AC 分解反应的反应器结构为目的,利用数值模拟对AC 分解反应特性进行模拟分析和实验验证,并对反应器的管型和结构进行了优化分析,得出以下结论。

(1)热源温度40~60℃时,探究热源温度、溶液流速与溶液浓度对反应过程的影响规律,研究发现溶液流速和热源温度是影响反应速率和平均转化率的关键因素,其中溶液流速对反应的影响程度更高。流速从0.20m/s 降低至0.05m/s,平均转化率提高5~11 倍,反应速率提高2~4 倍;而热源温度提高20℃,平均转化率仅提高2~4倍;溶液浓度几乎没有影响。

(2)对不同反应器管型进行对比分析,结果表明受到湍流强度的影响,螺旋管的传热效果最好,相同工况下螺旋管中平均转化率最高。同时螺旋管中80%管程处于接近热源温度的高温状态,非常有利于AC 分解反应的发生。因此基于AC 分解反应的反应器选择螺旋管型。

(3)利用响应曲面实验设计并结合数值模拟,以平均转化率为优化目标,改变螺旋半径、螺旋管直径和螺旋圈数三因素进行结构优化,获得了目标范围内对平均转化率的计算公式。优化后结构的平均转化率从4.1%提升至目标值50.3%,有明显提升,是一种适合热泵工况下AC分解反应的结构。

对AC 分解反应器的分析和优化,为基于AC的热泵循环提供了理论基础和指导意义,但是目前对于AC 分解反应器优化的评价指标过于单一,没有考虑传热、运行时间等,未来可作进一步研究。