填料塔液体分布器的研究进展

2023-10-14李春利韩晓光刘加朋王亚涛王晨希王洪海彭胜

李春利,韩晓光,刘加朋,王亚涛,王晨希,王洪海,彭胜

(1 河北工业大学化工学院,天津 300130;2 河北工业大学化工节能过程集成与资源利用国家地方联合工程实验室,天津 300130;3 开滦煤化工研发中心,河北 唐山 063018)

化工在国民经济中占有重要地位,是我国的基础产业和支柱产业。其中精馏作为化工生产中应用最为广泛、技术最为成熟的分离方法之一,发挥着不可替代的作用[1]。精馏塔是精馏过程的主要设备,根据其结构不同分为板式塔和填料塔。填料塔具有压降小、传质效率高、操作弹性大以及持液量小等优点,近年来对填料塔的研究取得了实质性的进展,特别是新型填料的开发使得填料塔在实际工业中得到了很好的应用。同时为了配合新型填料的发展以及填料塔的大型化,各种高性能的塔内件也随之得到了很好的发展[2]。

塔内件是填料塔的重要组成部分,其作用是为了使塔内的气液两相在填料表面有良好的接触,发挥填料塔的最大传质效率,提高生产能力[3]。液相在塔截面的均匀分布是填料塔高效分离的关键,所以不论是在吸收、解吸,还是在精馏过程中,液体分布器都扮演着重要的角色。其分布效果不仅影响填料的传质性能,还会对填料的操作弹性产生影响[4-5]。因此,作为填料塔中的关键部件,液体分布器愈发受到人们的关注[6-7]。同时,填料塔中气体流动对整塔性能的影响也十分重要,本文假定气相分布均匀。

自20 世纪90 年代以来,随着我国现代化工技术的快速发展,新型填料的开发以及填料塔的大型化对液体分布器提出了更高的要求[8]。因此,本文针对液体分布器科学研究和工业生产的需要,对填料塔中液体分布器的重要性、分类和结构概况、流体力学性能、质量评价方法以及分布器的选型等方面的研究进行综述。

1 液体分布器的重要性

液体分布器位于填料层的顶部,将进塔液相物料以及回流物料均匀分布于整个填料塔截面上,形成液体的初始分布,提高填料的分离效率。新型填料的应用以及填料塔大型化过程中,研究人员越来越意识到液体的初始分布对填料塔的分离效率有很大的影响[9]。本文将从以下两方面分别论述液体分布器对于填料塔的重要性。

1.1 液体初始分布决定填料塔的分离效率

液体初始分布对填料效率的影响很大。液体从分布器喷淋进入填料层,通过对填料层内部研究发现,发生在填料顶端的分离作用很少,这被称为填料端效应[10]。正常操作的填料塔中,液体的初始分布是必要且重要的,其分布效果直接影响填料塔的传质效果。具体来说,只有当液体从分布器喷淋到填料床层表面均匀分布时,塔内传质效率最高[11]。

液体在填料层中的不良分布主要分为两种:大规模不良分布和小规模不良分布[12]。造成大规模不良分布的主要原因是填料装填问题、液体分布器设计以及安装问题等[13];造成小规模不良分布的主要原因是自然流分布。Albright[14]于1984年提出自然流分布的概念,后来Hoek等[15]通过实验与模拟证明:每种填料都有其独有的自然流分布,且不论初始分布效果如何,液体流经一定长度的填料层后,最终都会转换为自然流分布。美国精馏研究中心(FRI)做过相关研究,发现与理想分布相比,小规模不良分布的等板高度(HETP)并没有明显的变化,而大规模不良分布会导致塔效率下降20%甚至更多[12]。如果初始分布为理想分布,液体在填料塔中很快达到自然流分布;但是初始分布为大规模不良分布时,则需要经过很长一段距离的流动(称为恢复段高度)才能达到自然流分布。此过程所需的填料层高度增加,使得原有的填料层高度不能达到预想的分离效果,从而影响填料塔的分离效率。

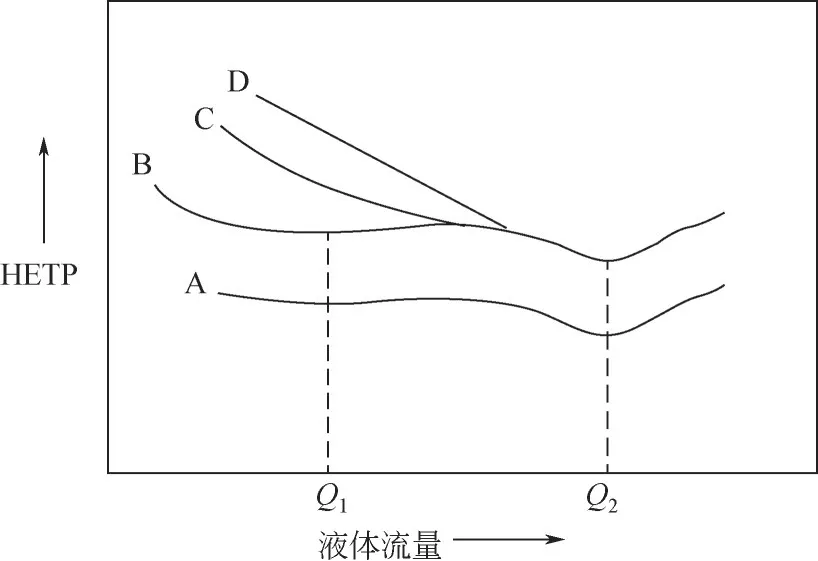

不良的液体初始分布,必然会造成塔效率的下降。Kister[16]在这方面进行了实验和理论研究,采用4 种不同性能的液体分布器,对其等板高度(HETP)随液体流量变化进行研究。如图1 所示,A 分布器的HETP 值是4 个分布器中最小的,且随着液体流量的变化波动幅度小,说明其操作弹性非常好,为高效率液体分布器;B 分布器HETP 大于A,但小于C、D,且和A一样随着液体流量的变化波动幅度小,操作弹性大,为中等效率液体分布器;C分布器在低负荷下(<Q1)HETP过大,只有液体负荷在Q1~Q2之间才有着正常的HETP,为低效率液体分布器;而D 分布器随着液体负荷的减小,HETP 急剧增大,在其正常负荷范围HETP 也是最低,为劣等效率分布器。同时也可以看出,任何一种分布器都有其本身的液体负荷范围,只有在此范围内分布效果才能达到最佳,才能使填料塔发挥出应有的效率。

图1 分布性能对HETP的影响[16]

1.2 填料塔的发展对液体分布器性能的要求

1.2.1 新型填料的应用对液体分布器性能的要求

随着新型填料的开发,Hoek 等[15]提出径向分布系数的概念。填料径向分布系数越大,液体在填料塔内横向流动能力越强,越容易形成自然流分布。当初始分布为大规模不良分布时,径向分布系数大的填料能更快地将不良分布转换为自然流分布,降低对塔内传质效率的影响。由此可知,径向分布系数大的填料在工业应用中更具有优势[17]。如图2所示,随着填料尺寸的增大,径向分布系数逐渐增大;而填料结构越新,径向分布系数越小,其中拉西环的径向分布系数最大。Gunn 等[18]研究了流体在塔内充分发展后,不同填料所产生的壁流以及液体从壁面回流填料中心的速度。发现装有新型填料的填料塔产生的壁流量非常大,而从壁面回流填料中心的速率却很小。这表明在径向分布系数小的新型填料中,流动的液体一旦经过充分流动到达塔壁便很难再返回主体区域。因此,新型填料对大规模不良分布更敏感,更容易造成大量壁流,降低传质效率。这就对液体的初始分布提出了更高的要求,推动液体分布器的发展。

图2 径向分布系数[17]

1.2.2 填料塔大型化对液体分布器性能的要求

近些年来,填料塔的大型化已经成为不可阻挡的发展趋势。填料塔直径增大以后,其效率却在下降,形成所谓的“放大效应”[19]。瑞士苏尔寿公司(Sulzer)对填料塔进行实验研究表明:塔径的变化对填料性能的影响很小,而液体初始分布才是影响填料性能的关键因素[20]。杨国华[21]也提出了造成填料塔“放大效应”的原因是填料塔大型化后液体初始分布不均。莱恩哈特·毕力特[22]通过实验证实:即使在大直径的填料塔中,只要接触填料床层的液体初始分布均匀,就不会发生大规模不良分布现象,塔内传质效果依旧很好。因此,分布性能更好的液体分布器是解决填料塔大型化的关键部件[23]。

综上所述,填料塔中液体的初始分布至关重要,而液体分布器是塔中液体初始分布的关键,所以液体分布器的设计研究是提高填料塔分离效率的重要步骤。

2 液体分布器分类

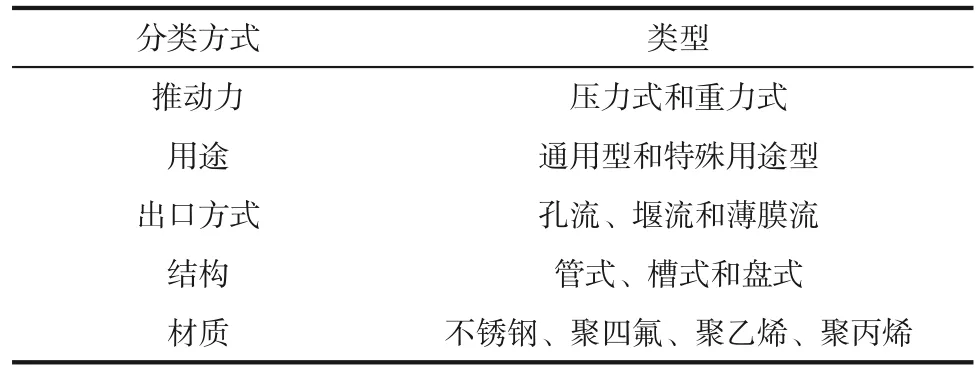

近几十年来,关于填料塔的研究取得了巨大的进步,越来越多的新型填料被开发、应用,这就对液体的初始分布质量提出了更严格的要求[24]。前人对液体初始分布进行了详细的研究,总结设计了多种液体分布器。现根据不同分类方式对液体分布器进行汇总,其分类见表1。

表1 液体分布器分类

根据结构分类,对管式、槽式和盘式液体分布器性能进行比较,见表2。

表2 5种液体分布器性能比较[4]

2.1 管式液体分布器

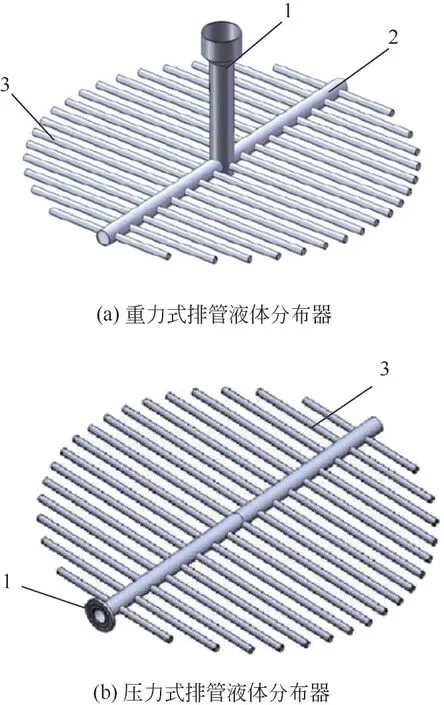

管式液体分布器主要由进液管、液位管、液体分配管以及布液管组成[25]。该分布器分为重力式和压力式,具有喷淋密度高、压降小、节省塔内空间以及安装、拆卸方便等优点;其缺陷是液体负荷小、所分布液体必须清洁无固体颗粒。排管式液体分布器是应用最广泛的管式液体分布器,常用的排管式液体分布器如图3所示。

图3 排管式液体分布器

2.1.1 管式液体分布器内流体力学性能

董谊仁等[26-27]针对填料塔排管式液体分布器基本应用要求,用简化的修正动量方程对管内液体的流体力学进行分析,见式(1)。通过实验测定与公式推导得出了动量和摩阻修正系数K、不均匀度Mf和孔口阻力系数ξ的关联式,见式(2)~式(5)。在此基础上提出了排管式液体分布器的设计方法,为排管式液体分布器的设计奠定了理论基础。

张成芳等[28]用修正动量方程描述管式液体分布器内流体静压变化,提出静压变化是由动量交换项和摩阻项组合而成。由此将管内流道分为摩阻控制型、动量交换型、摩阻占优势型以及动量交换占优势型4种流动模型。通过分析上述流动模型的压力分布,发现多数多孔管中流体流动属于动量交换控制型。在此基础上分别计算不同管、孔截面比下的孔分布状态,根据支管流体阻力的不同,对孔径进行调整,从而实现对各孔流量的有效控制。罗彩霞[29]同样采用修正动量方程,参考多孔管中液体流动行为,对排管式液体分布器进行设计计算,最后通过不均匀度进行校核,确保设计的液体分布器满足要求。

上述研究只分析了管内液体流动,缺乏喷淋孔径对喷出液体形态和直径的研究。针对这一问题,费维扬等[30]使用低表面张力的丁醇-水物系研究排管式液体分布器出口液体的流体力学性能。在横截面积为300mm×50mm 的矩形有机玻璃萃取塔中进行实验探究,发现随着孔口喷出速度的增加,液体喷出形态依次出现层流柱状喷出、湍流柱状喷出以及喷雾状态,而喷出液体直径呈现先减小后增大的趋势,在层流柱状喷出区域达到最低值。在此基础上,陈栋梁[31]采用物料衡算和质点运动分析的方法对管式液体分布器的喷淋点分布问题进行计算,分别计算了不同塔径下的主管直径、支管数量、间距、支管上孔间距以及分布器距离填料层高度等,为排管式液体分布器的设计计算提供了参考。

2.1.2 管式液体分布器设计及优化

操作弹性是指液体分布器最大和最小负荷之比,通用型液体分布器操作弹性一般在1.5~4 之间。针对排管式液体分布器操作弹性低的问题,王树楹等[32]提出了双排管式液体分布器。当液体负荷较小时,仅有下排管进行液体分布;而当液体负荷上升时,部分液体溢流至上排管,此时上、下两排管同时发挥作用,增大液体处理量。此分布器最大操作弹性可达到1∶10左右,是高操作弹性液体分布器。在正常操作过程,双排管分布器能够体现出优越的性能,实现了负荷范围的有效扩增[33]。在液体分布器的设计选择过程中,秦总根等[34]对双氧水精馏塔中的各种液体分布器进行性能分析并结合实际工业应用,最终确定在大规模双氧水精馏塔中采用高操作弹性的双排管式液体分布器。

朱菊香等[35-36]针对传统排管式液体分布器存在的分布不均、制造困难以及水平度难以调节等缺点,对其结构进行改进。通过实验对改进前后两种分布器的分布质量和操作弹性进行分析。相较于传统结构,改进后的液体分布器有效改善了液体分布质量,降低了制造难度的同时在低液位下依旧能够正常操作,提高操作弹性。由于其良好的分布性能,该设计已经被应用于多种液体分布器改进过程中,有效提高了填料塔的传质效率,获得了较高的经济效益和社会效益。

上述研究都是在稳定工况下对管式液体分布器进行理论研究和结构改进。而随着海上油气的开发,越来越多的填料塔被应用于海上浮式液化天然气设备(FLNG)中,这就对传统液体分布器在晃动工况下的分布性能提出了要求。唐建峰等[37-38]对排管式液体分布器在静止、不同晃动形式和不同晃动幅度工况下进行研究。发现不同晃动形式下,横摇和纵摇对液体分布器分布性能的影响最大,随着晃动幅度的增加,排管式液体分布器的分布性能逐渐降低。此外,杨帆[39]通过实验与模拟结合的方式,对不同晃动形式进行耦合,得出最终耦合效果与影响较大的运动形式分布性能一致的结论。同时针对不同进液量、不同进液方式对分布性能的影响进行实验研究,发现进液量对分布性能的影响较小,而进液方式对分布性能的影响较大。修云飞[40]在一种晃动工况下对不同出口直径的排管式液体分布器支管孔口流量分布进行研究。结合静止工况下的孔口流量分布,发现排管式液体分布器在小尺寸孔径下不容易受晃动影响。由此确定出晃动时各个喷淋密度下最优的孔口直径,以保证孔口流速合理且维持较高的液体分布性能。

通过上述对排管式液体分布器的理论研究以及设计优化,从多孔管液体流动到液体孔口出流,从双排管式液体分布器的提出到晃动工况下分布性能的研究,有效提高了液体分布器的初始分布质量并相应提高填料塔的传质效率,使得管式液体分布具有更广阔的应用前景。

2.2 盘式液体分布器

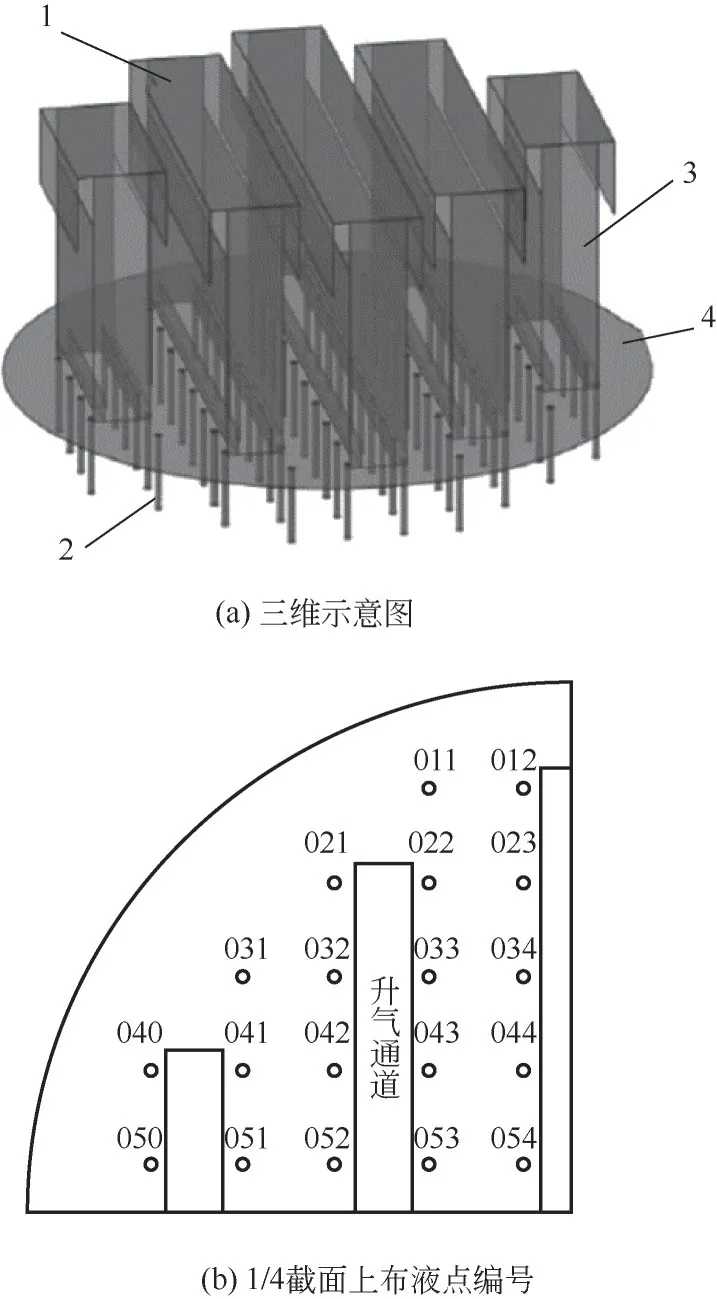

盘式液体分布器由集液盘、布液孔、升气管、挡液板和支撑圈组成,是应用较为普遍的液体分布器。主要分为孔盘式和槽盘式两种。孔盘式液体分布器如图4所示,布液孔和升气孔均开设在收集盘上。不同的是升气孔上焊接升气管,其上方覆盖挡板,防止液体进入增大气体阻力[41]。孔盘式液体分布器具有液体通量大、分布性能优良、占用塔内空间小、安装方便、水平度易于调节等优点。理论上孔盘式液体分布器是液体分布性能最好的液体分布器[42]。但是由于升气管的存在,喷淋孔不能均匀分布于集液盘上;而且喷淋孔容易出现堵塞、腐蚀等问题,大大降低了分布器的液体分布性能[43]。

图4 孔盘式液体分布器

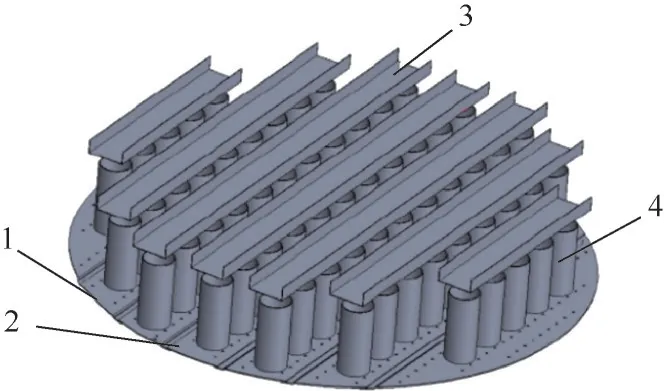

槽盘式液体分布器如图5所示,是一种集合了槽式和盘式结构的液体分布器。槽盘式液体分布器的优点是:①具有很高的空间利用率,适应于大型填料塔内的液体分布;②升气管侧壁开设布液孔可以增大操作弹性、减少堵塞以及改善液面水平偏差;③气液两相并不直接接触,能够减小“雾沫夹带”等情况的发生[44]。其缺陷是:①气流通道开孔率较小,压降较高;②由于支撑圈的存在,导致分布器边缘布液点数量略有不足,塔壁附近分布质量相对较差[5]。

图5 槽盘式液体分布器

如图6(a)所示,在小直径填料塔内,盘式液体分布器可以做成带边壁的分布器。其底盘直径略小于塔直径,从而在分布器边缘和塔壁间形成一定的气流通道,增大升气通道面积,改善该分布器气相通道小的缺陷,减小气体阻力[45]。如图6(b)所示,在液体负荷较大的情况,也可在布液孔上焊接导液管,在管侧不同高度开设多排布液孔,增大液体处理负荷的同时提高操作弹性[46]。

2.2.1 盘式液体分布器内流体力学性能

对于盘式液体分布器,液体通过喷淋孔分布进入填料层,所以喷淋孔的设计与分布成为研究的关键问题[47]。曹睿等[48-50]发现前人对孔流系数研究报道较少,相关理论分析不足。通过实验与CFD 模拟结合的方式,测定了孔流系数曲线。根据孔流系数的变化,将孔流机理分为“大孔机理”和“小孔机理”,并分析孔口参数以及开孔形状对孔流系数的影响。发现不论大孔还是小孔,孔前能量损失接近,差异主要出现在进入孔道后,还发现开孔形状对孔流系数的影响非常小,进一步说明了孔流能量损失来源于入孔以后。

上述研究分析了开孔形状对孔流系数的影响,隋秀华等[51-52]利用CFD模拟分析开孔形状对孔口出流以及能量损失的影响。分别对圆柱形、倒圆锥形和正圆锥形3 种不同喷淋孔的出流情况进行模拟,同时采用实验进行单孔流量与整体流量的对比。结果表明:相较于另外两种孔结构,倒圆锥形孔口结构更能保证液体出流的均匀性,能够为液体分布器提供更好的液体分布效果;同时其能很好地降低壁面剪应力、壁面摩擦系数,减少机械能损失。段文广[53]利用Fluent 软件对液体分布器内部流场进行数值模拟,认为模拟计算结果可以为分布器设计提供依据。

为了进一步研究喷淋孔径、孔间距以及液位高度对喷淋均匀性的影响,孙磊等[54]采用三元二次正交回归设计实验方法,通过方程系数及显著性分析表明,上述3种因素对喷淋均匀性都有影响。其中单因素中孔径的影响最大;交互作用影响因素中,液位高度和孔间距的交互作用影响最大;二次项影响中液位高度的影响最大。

2.2.2 盘式液体分布器设计及优化

董谊仁等[55]将孔盘式液体分布器设计分为:①初步设计,初定主要尺寸;②核算,考核各项指标;③修改初步设计。其中,升气管和喷淋孔是孔盘式液体分布器设计过程中的核心问题,包括升气管的数目、直径、分布方式以及喷淋孔的数目、形状、直径、以及分布方式等,两者有着内在联系,相互牵制,共同影响液体的分布质量。罗彩霞[56]构建孔盘式液体分布器的数学模型,采用随机方向法对模型进行优化,设计出满足分布质量的最优分布器尺寸。此方法具有通用性,对其他类型液体分布器的优化设计有参考价值。

针对传统液体分布器占塔内空间大的问题,包春凤等[57]设计了一种结构型槽盘式液体分布器。相较于传统装置,该分布器总高降低了18.8%,节省塔内空间。通过实验研究和CFD 模拟发现,结构型液体分布器较传统分布器具有压降小、分布性能好、操作弹性大等优点,是一种性能良好的液体分布器,已经在工业中得到初步应用。在分析盘式液体分布器喷淋孔液体出流不均原因时,于洪峰等[58]结合曹睿等[49]提出的孔前流动区的概念对CFD模拟结果进行分析,发现分布器内部流场流动对喷淋孔出流的影响最大。通过改变进液管位置的方式降低了盘内液体分布不均的倾向,提高了分布器的性能。

前人分析了液体分布器的压降、分布性能以及喷淋密度等性质,但是研究的液体分布器大多只表现出单一的分布作用。对于传统分布器大量占用塔内有效空间和截面内液体浓度分布不均等问题,李春利等[59-60]结合高效立体传质塔板的特点,设计了一种兼具传质功能的新型槽盘式液体分布器——CTST-TP 型液体分布器,如图7所示。在有机玻璃冷模塔内对该液体分布器进行实验性能测试,发现CTST-TP 型液体分布器具有良好的液体分布效果,气液两相在升气罩内有充分接触,实现两相间的传质,有效降低了板上液体混合不均匀情况,是一种兼具传质的分布性能良好的液体分布器。但相较于传统液体分布器,该分布器具有压降大、操作弹性低等问题。为了解决上述问题,李东川[41]在CTST-TP 型液体分布器的基础上,增设虹吸式导流管和排管式液体分布器。结果表明,该虹吸式高操作弹性CTST-TP 液体分布器的最大操作弹性可达1∶7.5,相较原分布器操作弹性增大1倍,并保留原有的传质能力。

图7 CTST-TP型液体分布器

理论上孔盘式液体分布器是均布性能最好的一种液体分布器,但由于受结构上的限制,气流通道、支承环、支承梁等要占据一定截面,给布液点的合理布置增加了难度,故对其精心设计、合理选材是优良分布质量的重要保证[55]。通过上述的各种方法进行改进,有效提高了盘式液体分布器的初始分布,发挥了盘式分布器的理论分布性能,提高填料塔的传质效率。

2.3 槽式液体分布器

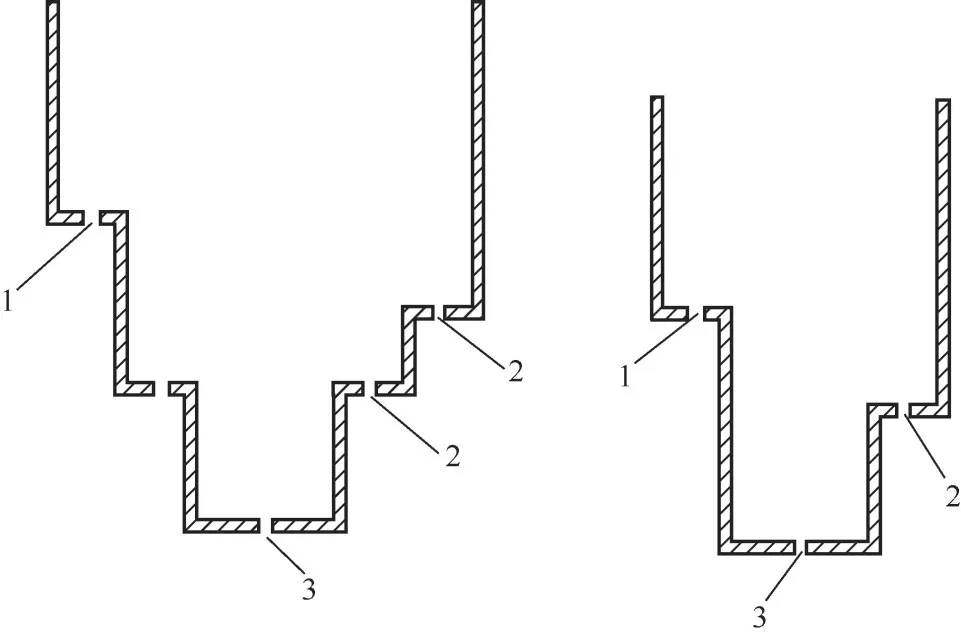

槽式液体分布器主要由进料管、分流盒以及多条平行、具有一定间距的堰槽所组成,是重力型液体分布器。根据液体分配次数可以分为单级槽、二级槽和多级槽等形式,单级槽式液体分布器如图8(a)所示,二级槽式液体分布器如图8(b)所示。槽间的空隙处为气体通道,气体自下而上流动;液体从进料管进入,经过分流盒流入堰槽,通过堰槽的开口堰溢流而下,均匀分布进入填料层[46]。

图8 槽式液体分布器

槽式液体分布器用途非常广泛,特别适用于高负荷情况下的填料塔。其优点是:①升气通道充足,气体阻力小,压降低;②结构简单,易于拆装,水平度易于调节;③液体负荷大,操作弹性大[61]。而其缺点是:①占用塔内体积大,支撑方式、安装高度和水平度对分布性能的影响大;②液体负荷过大时,主槽内易受到冲击,造成槽内液体漩涡甚至飞溅,导致液体分布不均的情况发生[62-63]。

2.3.1 槽式液体分布器流体力学性能

根据工程实践,为了简化大型二级槽式液体分布器的流体力学计算过程,赵汝文等[64]提出非等液位设计法。通过对二级槽做物料衡算,发现一级槽和二级槽内液位高度比值与两槽开孔数比值有特定关系。由此可以通过二级槽开孔数简便计算出一级槽的开孔数以及孔径。该方法已被收录于我国大型槽式液体分布器流体力学计算软件库,是液体分布器设计计算过程中的一大进步。孙希瑾等[65]对大型填料塔中槽式液体分布器进行深入研究。从工艺参数设计标准到设计模型的选择,总结了大型液体分布器优化的方向是:液体分布均匀、喷淋点密度满足要求、降低占位高度以及减轻重量等,为后续大型填料塔液体分布器设计提供了十分有用的思路。

于洪峰等[66-67]采用CFD 模拟对槽式液体分布器孔口出流影响因素进行分析,发现槽内液体的纵向流动和横向流动对孔口出流均有影响。其中纵向流动可以通过改变进料管位置的方式避免,而横向流动才是影响孔口出流的主要原因。模拟结果表明:①孔口流量随着槽内横向流速的增加而减小;②液位越低、孔口直径越小,孔口出流越容易受到横向流动的影响;③液体负荷较大的槽式液体分布器,横向流动可能会导致大规模不良分布。因此,应该对液体在分布器内流动进行系统研究,避免横向流动造成大规模不良分布。

对于液体分布器来说,在塔截面一定的情况下喷淋点数目越多越好,这样可以提高液体分布程度。但喷淋点数越多,喷淋孔直径越小,容易出现堵塞等现象,反而造成液体分布不均。因此,液体分布器喷淋孔的合理设计是决定液体分布器分布性能的关键问题[68]。孙凤刚[69]依据以往设计经验,结合前人的设计以及实验理论,对槽式液体分布器的喷淋孔进行设计计算。如式(6)所示,孔流系数和最小喷淋孔数确定后,d就仅与Q和h有关,从而得到喷淋孔径与液体流量和液面高度的关系。

2.3.2 槽式液体分布器设计及优化

王翊红等[70]结合管式、槽式液体分布器的优点,设计制造了一种新型管槽式液体分布器。如图9 所示,该分布器主要由进料管、导液管、溢流板、一级槽、二级槽和分液管构成。液体从进料管进入导液管,通过分液管进行第1次液体分布;然后从一级槽溢流而出进行第2次液体分布;最后经过二级槽底部的布液孔进行第3次液体分布。通过实验对不同风速、不同喷淋密度下不均匀度系数和整塔压降进行测定,发现新型分布器相较于传统管式、槽式分布器不均匀系数分别下降了6%和11%,而整塔压降分别降低16%和24%。这说明新型管槽式液体分布器有更优异的表现,具有很好的应用前景。

图9 管槽式液体分布器[71]

针对槽式液体分布器进料管内液体分布不均的问题,张世地等[71]设计了一种挡板式分布管。采用倾斜45°的带缓冲孔的挡板将进料管分为缓冲区和分布区两部分,设计制造了直径150mm 的丁字形进料管。通过实验分别测试了常见分布管和挡板式分布管的液体分布效果。通过实验数据对比表明:挡板式进料管液流状态更加平稳,液体分布性能明显优于普通进料管。由此可知,挡板式分布管能够有效提高液体分布器的分布性能,进而提高填料塔的传质性能。

王丽华等[72]对大型槽式液体分布器的初始布液状况进行实验与CFD模拟。结果表明:进料管的出流水柱会造成一级槽内出现液面波动和液体飞溅等问题,影响一级槽的液体分布能力。针对上述问题,张立明等[73]改进一级槽液体进口位置,在槽底部对应二级槽的位置增加溢流管,并设置格栅结构。通过实验与CFD 模拟表明:相较于传统分布器,改造后的分布器很好地解决了液面波动的问题,同时对液体进行导流,有效降低液体分布不均问题,提高操作弹性,对工业设计具有一定的参考价值。而安海静等[9,74]提出改变进料管开孔的方法解决一级槽内液面波动问题。相同进料情况下,分别测定等孔径和变孔径进料管各孔质量流量。对比实验结果发现:变孔径进料管能够更好地减小液体流动惯性,使得液体分布更均匀。同时,杜玉萍等[75]提出在变孔径的同时在流体相惯处增加泄压孔,起分流及泄压作用。并通过实验与CFD模拟验证了增设泄压孔的方法中进料管流场分布更加均匀,能够更好地提高液体分布器进料管的分布性能。

对于间歇精馏塔和多用途塔来说,其进料量有大有小,进料物质也各不相同,这就对分布器的操作弹性提出了更高的要求。为了满足此类要求,Lucero等[76]研究了一系列具有高操作弹性的多层槽式液体分布器,如图10 所示,该系列分布器均具有不同位置高度的喷淋孔,能够显著提高分布器操作弹性,且不会因为处理量过低或者过高造成液体分布不均的现象发生。基于相类似的原理,Peter[77]开发了双层堰槽式液体分布器,同时改进了分布器下方落点分布,使其分布更加均匀。

图10 多层槽式液体分布器喷淋孔位置[77]

为了进一步提高液体分布器的操作弹性,张鹏飞等[78]运用虹吸作用的原理设计了一种高操作弹性液体分布器,其操作弹性能达到9∶1。如图11 所示,该分布器主要由分布槽、虹吸管、分布孔、导流管、分布管以及一级槽组成。通过实验对比发现,传统高操作弹性液体分布器在其操作范围内有一段过渡区,在这区间液体并不能实现均匀分布,且其程度与分布器的直径、安装条件有着密切的关系。而虹吸式高弹性液体分布器不仅提高了操作弹性,同时还避免了传统高操作弹性分布器中过渡区的问题。

图11 虹吸式高弹性液体分布器[79]

为了解决分布器理论计算值与实测值的误差问题,王一军等[79]对槽式液体分布器的槽体高度、喷淋孔密度和喷淋孔直径等数据进行实验测量和计算。最终确定计算值与实测值的差距主要由孔流系数的取值引起,通过反向推导确定孔流系数取值范围为0.7~0.73(一般取值0.72),这时实测数据与理论计算值吻合良好。结合上述研究,设计了一种新型槽式液体分布器。该分布器设置液面稳定器,大幅降低液面波动问题;喷淋点密度大于150点/m2,液体分布均匀稳定。

李素珍[80]对传统槽式液体分布器进行分析研究,提出优化设计方案:①一级槽采用侧开孔结构,同时提高开孔位置,减少堵塞;②在二级槽出液口设置挡液板,提高液体分布均匀性;③在溢流堰顶部设置溢流导向孔,提高操作弹性。经过长期实践验证,相较于传统分布器,改良后的液体分布器分布性能明显增强,很好地提高了填料塔的传质效率。

根据结构特点,堰槽式液体分布器的淋降点密度要小于孔盘式,通过上述理论研究以及设计优化提高布液点数目并使其均布,在大型填料塔内其分布质量更好,并且能够改善液体分布形式,在实际应用、生产过程中具有更优良的分布性能。

3 液体分布器质量评价方法及选择

3.1 质量评价

液体分布器设计完成后,需要通过质量评价来进一步评估其分布效果是否与预期效果吻合。目前对分布器质量检测和评估尚没有统一标准,更多是根据实际工程经验进行评价[81-82]。液体分布器质量评价方法主要有Moore 评价法[83]、Perry 作图法[12]、Spiegel 实 测 法[84]、Killat 分 区 法[85]、Klemas 评 价法[86]、Spiegel 湿润指数法[87]以及白跃华区域流量测量法[88]等。

3.1.1 Moore评价法

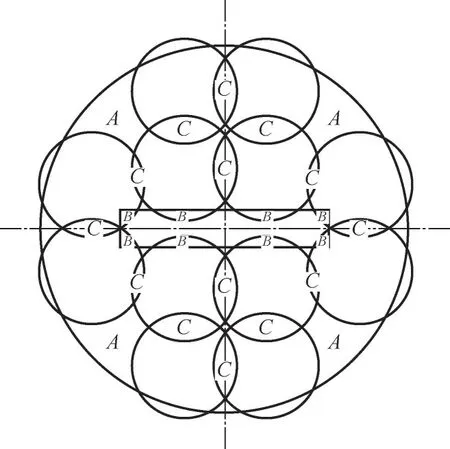

Moore评价法是Moore和Rukowena于1986年提出的通过图解和计算相结合的方式进行液体分布质量评价[83]。如图12 所示,在填料塔截面的圆内,以每个喷淋点为圆心画圆,其面积与流量成正比,总面积之和等于塔截面积。通过式(7)计算液体分布器的分布质量。

图12 液体分布质量评价[83]

式中,A为小圆未覆盖的塔截面积/塔总截面积;B=(1/12)塔截面积上最小的圆面积之和除以(1/12)塔截面积;C为重叠的小圆截面积/塔截面积;DQ为分布器的分布质量,当DQ>90%为高性能液体分布器,70%≤DQ≤90%为中等性能,DQ<70%为低性能液体分布器。

Moore 评价法是从实践中推导出来的分布质量评价方法,是分布器分布质量评价领域的一次重要突破,为衡量液体分布器的性能提供了理论依据,也为后续分布器质量评价提供了有效的思路。但是当分布器喷淋点数量过多时,该计算方法较为复杂,特别是B值的确定困难,实际应用性较差,无法在设计中推广。

3.1.2 Perry作图法

1990 年,Perry 等[12]提出液体分布器均匀分布的3条标准:①充足的淋降点密度;②淋降点分布的几何均匀性;③淋降点间流量的均匀性。

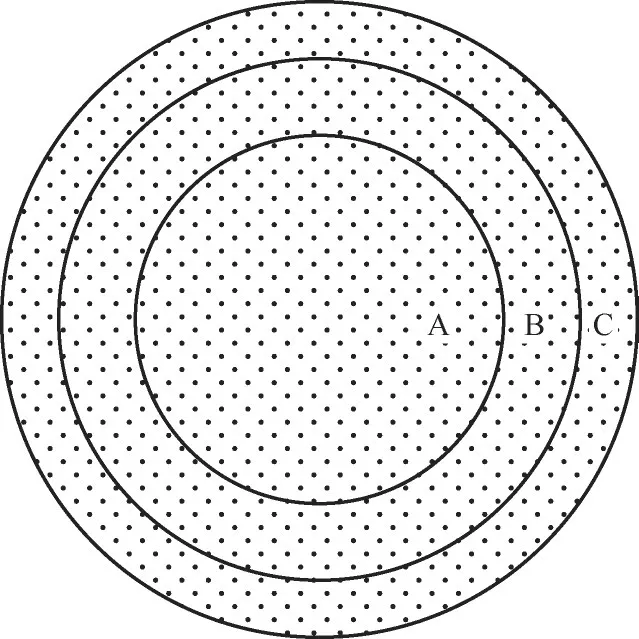

基于以上标准,Preey 结合Norton 公司的检验方法:如图13 所示,在塔截面内作同心圆,将塔截面积均匀分成3份,通过统计各区内喷淋点数量占总喷淋点数量的比值,以此评价液体分布质量,当3个圆内喷淋点数量相等时,该液体分布器分布质量最佳。

图13 均匀性检验方法[12]

对比A、B、C 三区域分布点个数nx与平均分布点数ne比值,当nx/ne比值在95%~105%的范围内,且分布点均匀布置时,分布器的分布质量可以得到保证。

宋娜[89]采用Perry 作图法对槽式液体分布器进行理论改进,并通过实验验证了其在实际液体分布质量评测中的可靠性和准确性。但是Perry 作图法只能定性判断分布质量优劣,并不能具体分析液体分布是否均匀。

3.1.3 Spiegel实测法

1994年,Spiegel等[84]提出在塔截面积内自由选取一小块面积作为待测单元,通过实验测量与计算求出相对偏差|ΔL|,见式(8),以此作为液体分布器分布质量的评价标准。

在分布质量评价过程中,当|ΔL|<4%时,分布质量优秀;当4%≤|ΔL|≤10%时,分布质量较好;而当|ΔL|>10%时,分布质量较差。

Spiegel 实测法属于简单方便的质量评价方法,能够迅速反映分布器的分布质量,但是该方法具有随机性,需要多次取样才能保证其评价的准确性。相对偏差值只能说明不同取样面积间存在的流量差,必须配合其他质量评价方法才能准确说明引起偏差的原因。

3.1.4 Killat分区法

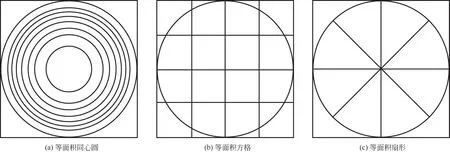

如图14 所示,Killat 等[85]将塔截面积分为不同的等份:①分为8个等面积同心圆;②分为等面积的16个方格;③分为8个等面积的扇形。分别测定各个区域的实际流量与塔截面积的总流量,通过计算分区平均流量与实际流量的偏差值来表示液体分布不均匀程度,见式(9)。

图14 Killat不同形状分区[85]

Killat 分区法通过均匀分区,能够判别分区间液体分布是否均匀,反映分布器的分布质量。然而,这种方法也有其局限性,即对不同直径的分布器需要采用不同的分区方法进行分析,最重要的是该方法目前还没有统一的标准用于评价分布质量。

3.1.5 Klemas评价法

Klemas等[86]提出采用顶层填料润湿百分率Q评价分布质量,见式(10)。

在分布质量评价过程中,当Q>75%时,分布质量优秀;当50%≤Q≤75%时,分布质量较好;而当Q<50%时,分布质量较差[86]。

对于初始不良分布Mo,Klemas 也提出了使用喷淋点液体流量的统计标准差来定义,见式(11)。

初始不良分布Mo是衡量液体分布器性能的重要指标,是分布不均匀程度的体现,其值越小说明液体分布性能越好。在液体均匀分布情况下,淋湿区域内Q与Mo关系见式(12)。

Klemas 评价法是一种实际操作中应用非常简便的方法。宋海华等[90]在评价H型高效液体分布器分布质量时采用Klemas 评价法,取得了预期的研究结果。但是该方法在测量填料顶层湿润率时较为困难;且在式(11)中,无法保证液体一定均匀分布,Q与Mo的关系与事实不一定相符,计算存在较大的误差。

3.1.6 Spiegel湿润指数法

2006年,Spiegel[87]提出采用湿润法对液体分布器的分布质量进行评价。并提出该种分布质量评价方法基于以下要求:①该方法取决于喷淋点的几何分布,与喷淋点出口形状无关;②需要考虑填料的传质系数以及横向扩散系数;③假设每个喷淋点出口或者通过挡液板流出液体流量是均匀的。

在Spiegel湿润指数法中距离填料层表面h水平面的湿润面积与塔截面积的比值被定义为湿润指数WI。如图15所示,h为一层填料盘高度;θ为分布角度,可以通过实验测得;s为液体在一层填料内的扩散距离,dh为填料的水力学半径,与填料型号有关;nw为湿润单元数。

图15 第1层填料液体横向分布[87]

由图15可以看出,s=htanθ,nw=s/dh,nw数值越大,代表被湿润单元数越多,证明液体分布器分布质量越好。

在实际操作中,如图16 所示,湿润指数的确定步骤为:①将塔截面用正方形分割,正方形边长等于填料水力学直径;②对于每个喷淋点,其对应的正下方的正方形标记为黑色;③湿润单元为黑色块沿着波纹片层左右各nw单元,标记为灰色;④黑、灰色方格数量与填料塔截面积内所有方格数量之比即为润湿指数WI。

图16 参考面上润湿单元定义[87]

在分布质量评价过程中,当WI>0.75时,分布质量优秀;当0.5≤WI≤0.75 时,分布质量较好;而当WI<0.5时,分布质量差[87]。

Spiegel 湿润指数法将液体分布器和填料层相结合,不仅考虑了液体分布器的分布质量,还考虑了顶部填料层对液体初始分布的影响,为后续的液体分布质量评价提供了新的思路和方向。但是这种方法只考虑了液体对填料表面的湿润,并没有考虑湿润的程度;且这种方法必须结合填料才能进行分析,并不能对液体分布器单独进行评价,在实际应用中无法定量分析分布质量。

3.1.7 白跃华区域流量测量

白跃华等[88]采用如图17 所示的扇形液体收集器,将之划分为若干小方格对各个区域液体收集测量。

如式(13)所示,塔截面上的分布效果可用液体的不良分布函数来衡量[91]。

当Mf<0.15 为 高 性 能 液 体 分 布 器,0.15≤Mf≤0.25 为中等性能分布器,Mf>0.25 为低性能液体分布器。

白跃华区域测量法提出了用区域流量测量替代单点流量测量,减小实验误差,提高了实际操作的可行性。这种方法也是对分布不均匀度系数Mo定义的拓展,为以后的分布质量评价提供了新的思路。但是,该方法没有明确规定不同液体分布器所对应的采样面积的大小,同时也无法区分大面积不良分布和小面积不良分布,必须结合其他评价方法进行分布质量分析。

3.2 液体分布器质量评价方法选择

3.2.1 管式液体分布器

管式液体分布器的液体分布类型属点分布,其液体分布质量评价体系相对成熟。随着填料塔设备的大型化发展,管式液体分布器也逐步大型化,其布液管以及布液孔数目呈倍数增加,成百上千的小孔使得以测量小孔流量为主的液体分布评价体系在实际操作中存在着较大困难,因此国内外专家常采用以测量区域面积的流量代替小孔流量进行研究[92]。

根据评价的目的和侧重点的不同,本文推荐采用以下几种评价方法。

(1)Perry作图法 通过将布液点划分为3个区域并对比布液点数目,分析分布器的均匀分布能力。

(2)Spiegel 实测法 适用于对液体分布器进行初步的评价,并发现分布性能较差的区域。可用于对比同一分布器不同区域的性能差异,并做针对性的改进。

(3)白跃华评价法 白跃华提出的公式可用于对分布性能进行整体性能的评价,为评比不同分布器间性能差异提供了相对统一的标准。

(4)Killat分区法 采用Killat分区法可发现引起液体分布不均的原因,从而对液体分布器进行有针对性的改进。

3.2.2 盘式液体分布器

盘式液体分布器布液孔开设在集液盘或者导液管上,其液体分布类型属于点分布。同管式液体分布器一样,随着设备大型化的发展,布液点数目呈倍数增长,这就使得测量每个孔的液体流量非常困难,因此采用区域流量测量方法成为了评价盘式液体分布器分布质量的最佳方式[93]。

对比上述7种分布质量评价方法,本文主要推荐采用以下几种评价方法。

(1)Perry 作图法 在测量液体流量之前对布液点进行区域划分,并进行布液点数目对比,分析液体分布器的均匀分布能力。

(2)Spiegel 湿润指数法 该方法将液体分布器与顶层填料相结合评价液体分布质量,减小了填料对液体分布的影响,从而更好地说明液体分布器的性能,从而对液体分布器有针对性地进行改进。

(3)白跃华评价法 用区域流量测量替代单点流量测量,减小实验误差,提高了实际操作的可行性。

(4)Klemas 评价法 该方法属于简便的质量评价方法,能够迅速反映液体分布器的分布质量。

3.2.3 槽式液体分布器

槽式液体分布器布液孔开孔方式可以分为底部开孔以及侧面开孔两种,其中底部开孔槽式液体分布器与盘式液体分布器开孔方式同属于点分布类型,本文推荐适用于盘式液体分布器的评价方法同样适用底部开孔槽式液体分布器[94]。

而对于侧面开孔槽式液体分布器,液体喷淋孔的位置由底部移至侧面,液体不再直接喷淋到填料端面,而是喷到导液板进行初分布,液体分布方式由离散的点分布改善为连续的线分布。侧开孔槽式液体分布类型以线分布为主,适用于点分布的评测方法并不适用于液体线分布。

结合评价的目的以及评价方法适用性,本文主要推荐采用以下几种评价方法。

(1)Spiegel 湿润指数法 该方法不论是对于点分布还是线分布均有良好的分布质量评价能力,通过对比填料顶层湿润程度,从而对液体分布器进行有针对性的改进。

(2)Killat 分区法 通过大面积分区法弱化点分布与线分布的区别,判别分区间液体分布是否均匀,反映分布器的分布质量。

(3)Klemas 评价法 通过计算顶层填料润湿百分率,评价液体分布器分布质量,操作应用简单方便,为评比不同分布器间性能差异提供了相对统一的标准。

单一的评价方法很难准确判断液体分布器的分布质量情况,需要多种评价方法相互结合,共同验证,对分布质量做出更加准确的评判。

3.3 液体分布器选择

经过多年的发展,工业中常用的液体分布器种类繁多,功能多样,适用于不同的操作环境。性能优良的液体分布器应具有以下条件。

(1)操作可行性 液体分布器气液通道应通畅无阻,不能出现堵塞、飞溅、夹带等导致液面大幅波动的情况。

(2)分布均匀 喷淋点分布几何均匀性是影响液体分布器性能的重要因素[95-96]。液体分布器的点流量常构成正态分布,只要点间流量偏差不构成大规模不良分布,对塔效率影响基本可忽略不计。

(3)足够的气流通道 Spiegel[84]提出,性能良好的液体分布器,应该具有充足的气体通道,以保证在液体分布器的压降不会过高,不会造成局部液泛甚至全塔液泛情况。

(4)合适的操作弹性 通用型液体分布器操作弹性一般在1.5~4之间,用于连续操作[97],而对于间歇操作,有时要求操作弹性达到10甚至更大[98]。

4 结语与展望

液体分布器作为填料塔中重要的塔内件,对其结构、流体力学性能和质量评价标准的研究分析是重要且必要的。通过对传统液体分布器优化以及设计新型液体分布器,有利于提高填料塔的初始液体分布质量,从而提高填料传质效率,推动填料塔向着高效、低耗方向发展。

近年来,填料塔中液体分布器的研究取得了长足的进步,但是仍然存在一些亟需重视的问题:①提出更加科学的液体分布理论,更准确描述气液分布状态;②研究气体流通空间更大的液体分布器,减小分布器阻力,降低压降;③开发分布性能更好、操作弹性大的液体分布器,提高分布质量;④开发新型结构简单、紧凑的液体分布器,减小占用塔内空间的同时易于安装以及调整;⑤开发新型兼具传质性能的液体分布器,增加塔内空间的利用效率。

综上,填料塔技术的发展对塔内件的性能提出了更高的要求,其中液体分布器作为重要的塔内件,其研究与设计至关重要。相信在众多学者的共同努力下,越来越多性能优良的液体分布器被设计出来,从而促进化工行业的发展,使得化工分离技术迈上一个新的台阶。

符号说明

Aw—— 填料顶端湿润面积,m2

Ac—— 填料截面积,m2

Cd—— 孔流系数

DQ—— 分布器的分布质量,%

D—— 管内径,m

d—— 喷淋孔直径,m

g—— 重力加速度,m/s2

h—— 小孔以上液位高度,m

K′—— 动量修正系数

Mf—— 不良分布因子

Mo—— 分布不均匀度系数

N—— 分布器孔口数,个

P—— 流体静压,Pa

Q—— 流体流率,m3/s

Q0i——i号孔口的液体流量,m3/s

-Q0i—— 分布器N个孔口的平均流量,m3/s

qi—— 第i取样点液体质量流量,kg/s

-q——n个取样点平均质量流量,kg/s

q′i—— 第i个取样区域液体流量,kg/s

-qi——n个取样区液体流量平均值,kg/s

u—— 主流速度,m/s

u0i—— 支管入口处液体流速,m/s

ui—— 支管i号孔口后液体流速,m/s

Vi—— 第i个方格中的液体喷淋密度,m3/(m2·h)

-V—— 所有方格液体喷淋密度平均值,m3/(m2·h)

ρ—— 流体密度,kg/m3

φ—— 管道摩擦系数

ξi—— 穿孔阻力系数