某型动车组空气弹簧金属部件使用寿命分析

2023-10-14范湘周军王亚平叶特李泽之陈灿辉刘文松

范湘,周军,王亚平,叶特,李泽之,陈灿辉,刘文松

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

0 引言

2020年9月22日,习近平主席在第75届联合国大会一般性辩论上提出“双碳”目标,即中国“二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”[1]。“双碳”目标是我国积极应对全球气候变化、推动构建人类命运共同体的必担之责,也是新时代我国推动经济发展方式绿色转型、实现可持续发展的一项重要战略决策[2]。轨道交通行业,也应该在“双碳”背景下,努力做出一些成绩和贡献。

空气弹簧具有优良的弹性,在车辆工程中,是为了改进弹簧悬挂装置以提高运行特性而发展的一项新技术。空气弹簧是铁路客车转向架上的关键部件之一,其特性不仅影响到车辆的运行性能,而且还影响到客车的安全性。近年来,随着我国铁路客车运行速度的不断提高,提速客车的种类、数量不断增加,空气弹簧悬挂系统的应用也越来越广泛[3]。

空气弹簧装置分为以下主要部分:上盖板、扣环、气囊、辅助弹簧及其紧固件。其中主要是靠气囊和辅助弹簧的橡胶特性来实现空气弹簧的减振、提供横向和扭转变形的作用。针对不同的使用需求来设计气囊和辅助弹簧的结构,常见的气囊结构主要有小曲囊、大曲囊、腰带式;辅助弹簧结构主要有层状弹簧、锥形弹簧、沙漏弹簧及它们的组合[4]。

本文研究的空气弹簧结构为:大曲囊气囊和层状弹簧及锥形弹簧组合的辅助弹簧。该结构气囊上子口利用上盖板与扣环间的螺钉紧固,通过气囊上子口的橡胶变形起到密封作用;下子口则直接利用气囊下子口的橡胶与辅助弹簧的锥形面进行自密封[5]。

该型车已运行9 a(或360 万km),按照检修规程[6],达到了更换年限(或公里数),即整套空气弹簧所有部件需全部报废。而空气弹簧在运行过程中,主要的故障模式主要为气密性不良、气囊鼓包、气囊开裂等[7],金属部件通常极少出现失效故障,故金属部件同橡胶件一起报废属于极大的浪费,也不利于双碳目标的实现,故有必要对金属部件进行分析。

该型空气弹簧金属部件主要包括上盖板和扣环,考虑到扣环带有螺纹结构,在组装时需要涂抹螺纹紧固胶,且承受的力矩较大,在反复的拆装过程中容易出现损坏和螺纹紧固失效的风险,且结合动车组技术变更的难易程度,本文仅针对上盖板金属部件的使用寿命展开讨论。

1 空气弹簧产品结构

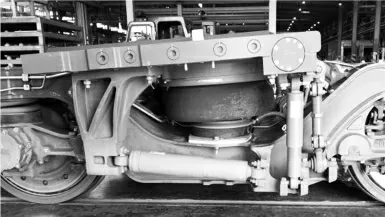

该空气弹簧通过上盖板与车体相连,并通过上盖板上的导气管与车辆气路相通;与转向架之间通过层状弹簧的定位销进行限位。安装位置如图2所示。通过往空气弹簧气囊里充入压缩空气,使其承受车体重力和载荷,并能够调节车辆高度[8]。在车辆运行过程中,通过气囊、锥形弹簧和层状弹簧的横向位移和垂向变形来减轻车辆的振动和偏移,从而提高车辆的运行舒适性。

图1 该型空气弹簧外形及结构

图2 产品装车示意图

图3 金属部件渗透探伤照片

在车辆运行过程中,车辆的重力和载荷均由空气弹簧承担,故空气弹簧上盖板与车体之间由于受摩擦力作用,上盖板与车体之间的相对运动较小,故上盖板主要承受压力,对于金属部件而言,始终承受轴向方向的压力载荷,其运行工况相对较为平稳,不会给金属部件带来故障风险,故上盖板金属部件的使用寿命远大于橡胶件的使用寿命。

2 物理性能对比

为了验证空气弹簧上盖板金属部件性能的稳定性,对其使用前后的化学成分、力学性能和表面质量进行了检测和对比;并对上盖板进行重新组装后的系统性能试验,以此来判定上盖板能否继续使用。

2.1 化学成分分析

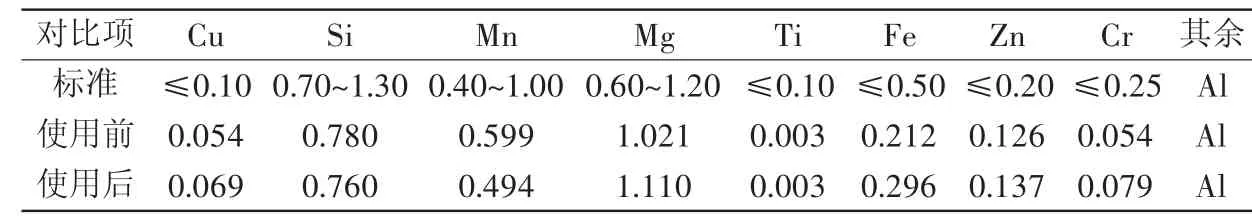

该型空气弹簧上盖板为铸铝件,其使用前后化学成分对比如表1所示。

表1 空气弹簧上盖板的化学成分质量百分比 %

从表1可以得出,空气弹簧上盖板金属部件的化学成分在使用前后均在材料标准要求的范围内,且无变化(使用前后的区别可能由于测量试样的不同而不同)。该上盖板金属部件组装前,会进行油漆表面保护;上盖板金属部件在整个运行工况中,不会受到高温、变形及外界杂质的污染和侵蚀,而且由于上盖板金属部件为铸铝件,不会因为表面生锈等缺陷而导致成分的变化,故化学成分相对稳定。

2.2 力学性能分析

为了较好地验证产品的力学性能,为金属部件整体取样,产品厚度为12 mm,取样尺寸为12 mm×20 mm×120 mm,标距为90 mm。

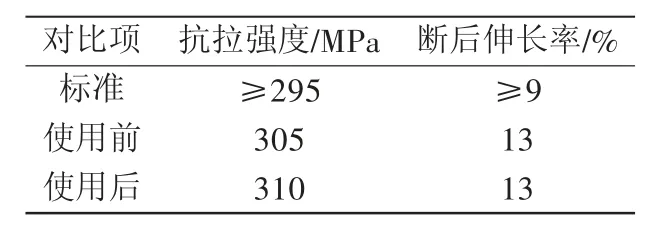

产品使用前后的力学性能对比如表2所示。

表2 金属部件化学成分

从表2可以得出,金属部件在使用前后力学性能均能满足材料标准要求,结合原始设计要求,故使用后的金属部件依旧满足产品原始设计要求,具备继续使用的价值。在运行过程中,金属部件受力工况较好,主要承受车体的重力和车辆的振动,故产品物理性能无变化。这进一步说明上盖板金属部件的组织没有发生变化,能够满足产品原始设计要求,具有继续使用的价值。

2.3 无损检测

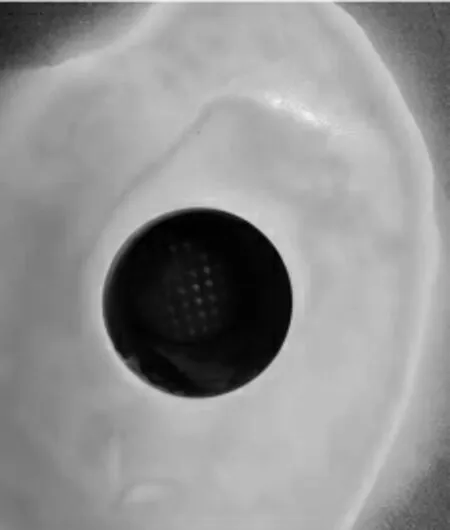

由于该金属部件是铸铝件,无法通过磁粉探伤来检测其表面质量,故对其表面进行了渗透检测[9]。上盖板金属部件主要由平板和导气管组成,为了保证上盖板的密封性能,平板和导气管采用焊接连接,由于上盖板在运行过程中也受到横向载荷,故导气管与平板的焊接部位有可能会承受剪切载荷,在对其进行渗透探伤时,重点对导气管和金属部件之间的焊缝进行检测,并进行仔细观测。去除产品表面污渍后,喷涂渗透剂,保留10 min以上;然后喷涂清洗剂,再喷涂显影剂,将缺陷部位显现出来。渗透探伤检测结果表明,该产品表面状态良好,无缺陷。

在运行过程中,由于该产品的功能特性,上盖板始终处于受压状态,而且在水平方向受力部位主要在焊缝处。故通过上述无损检测,发现焊缝处无缺陷,其余部位状态良好,进一步验证了上盖板的继续使用的价值。产品装车后,由于特殊的产品结构和安装方式,该金属部件在运行过程中承受的水平方向的力较小,故对焊缝的损伤较小。

2.4 有限元分析

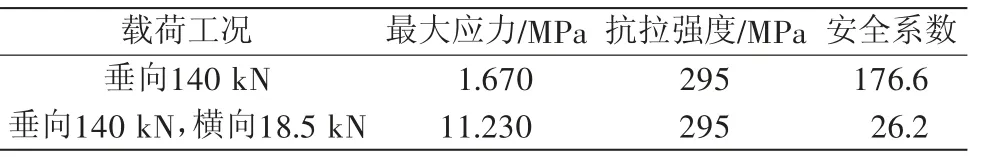

为了进一步验证金属部件的使用价值,从有限元角度对金属部件及导气管受力情况进行了分析。有限元分析过程中,在空载载荷为140 kN、横向载荷为18.5 kN的条件下进行分析。分析结果如表3和图4所示。

表3 上盖板金属部件载荷结果

图4 金属部件应力云图

从上述有限元分析结果可以得出,在承受车辆最大工作载荷(垂向载荷为140 kN,横向载荷为18.5 kN)时,上盖板金属部件的最大应力为11.23 MPa,远低于材料本身的抗拉强度295 MPa,具有很高的安全系数。上盖板金属部件强度能够满足产品实际运行的要求,具备继续使用的价值。

通过分析得知,上盖板金属部件具备优良的力学性能,能够满足车辆运行过程中的载荷要求,具备继续使用的可能性。

3 成品验证

为了进一步验证上盖板金属部件重新组装后能否满足系统的性能要求,需要进行进一步的验证分析。按照空气弹簧组装工艺顺序和要求,将研究对象上盖板金属部件与其它配件进行了重新组装,进行了气密性试验[10]、上盖板平面度检测和水爆试验。

3.1 组装后的气密性试验

如图5所示,将重新组装后的产品摆放至气密性试验机平台上,将产品稳定在标准高度下,充气至极限气压,保持30 s后降低至标准载荷下的气压,保压10 min,检测最后5 min的气压降。产品试验结果为1 kPa,满足新造产品技术要求。且在整个试验过程中,各部件尤其是上盖板外观良好,无任何漏气等缺陷,空气弹簧系统密封良好,能够提供稳定的载荷并随着气压的增加或减小,准确地进行高度调节。

图5 气密性试验

3.2 平面度检测

试验完成后,将空气弹簧泄气至自然状态,利用专用检具对上盖板平面度进行检测,垂直交叉检测2个方向,检测得到的平面度为0.25 mm,满足新造要求(≤1 mm)。表面上盖板在整个试验过程中未产生变形,能够正常使用。

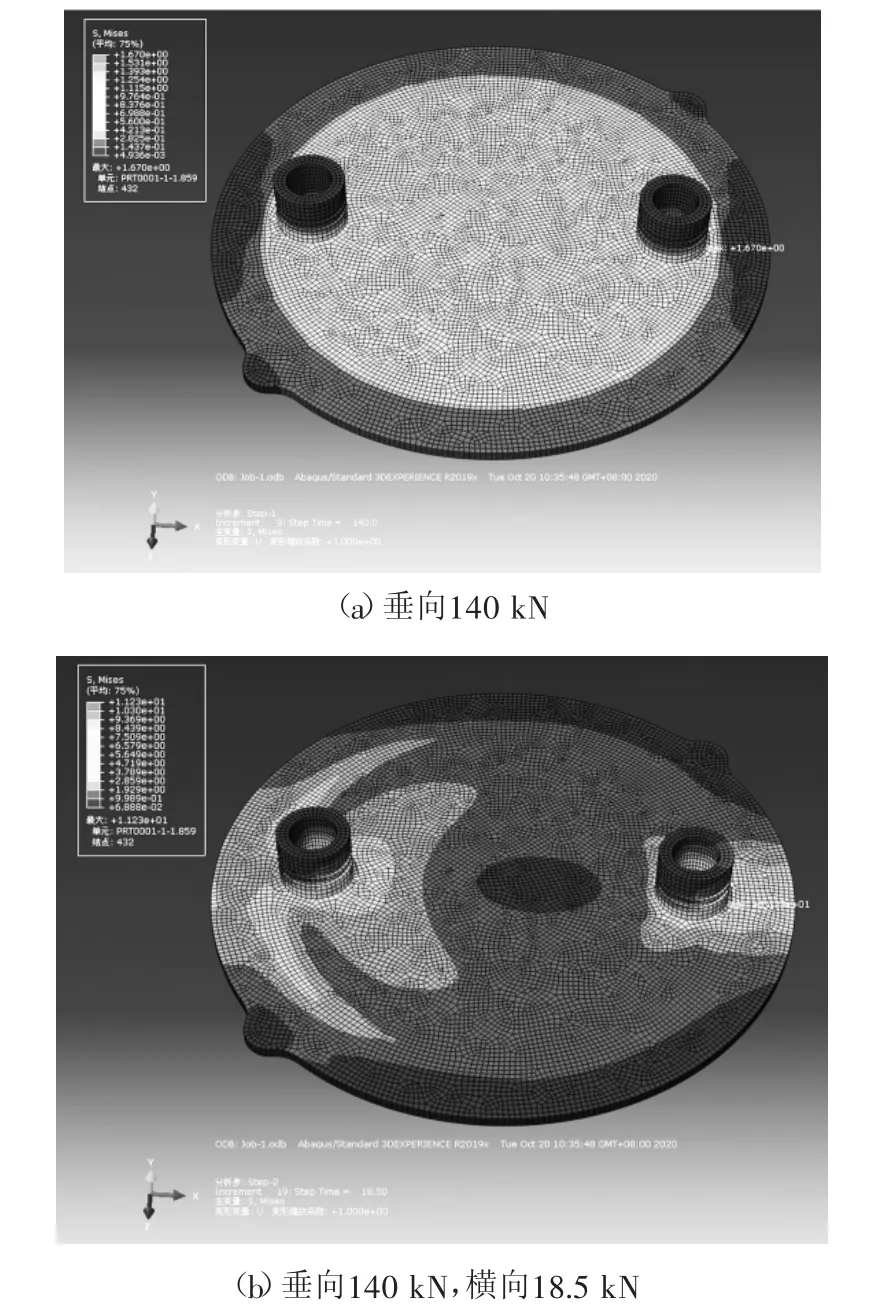

3.3 组装后的水爆试验

如图6所示,水爆试验是检验空气弹簧组装后密封性的最佳试验方法,能够测算空气弹簧可以提供的最大气压。将空气弹簧摆放至试验台,充入自来水,使其内部压力逐渐增加,直至产品破坏,观察产品破坏时的压力值和破坏部件。通过该试验,最终破坏部件为气囊,且爆破压力达到 了 2.23 MPa,远大于空气弹簧实际运行工况的最大压力(0.9 MPa),满足设计要求。通过上述试验,表明上盖板重新组装后能够有效密封,强度也满足要求,具备继续使用的能力。

图6 水爆试验

4 结论

通过上述分析和验证,在该型空气弹簧高级修(运行360 万km或9 a)时,虽然橡胶件因到达使用寿命而必须更换,但金属部件(上盖板)性能依旧满足新造要求,具备继续使用的价值。上盖板金属部件的性能和质量均满足继续使用的技术要求。