基于模态叠加法的高压风机抗冲击性能研究

2023-10-14张锋钰夏树昂韩洋洋罗太刚岳强

张锋钰,夏树昂,韩洋洋,罗太刚,岳强

(1.大连船舶重工集团有限公司,辽宁 大连 116011;2.中国船舶集团有限公司 第七一八研究所,河北 邯郸 056027)

0 引言

舰船在航行过程中会不可避免地面临各种冲击考验,包括水下炮弹爆炸冲击、自身武器发射时的反冲击,以及海上风浪冲击等[1],冲击的破坏力往往会给舰船壳体和船用设备造成不可逆的损伤和破坏。

舰船生命力技术中有一半以上内容涉及舰艇结构和设备的抗爆、抗冲击,抗冲击能力是舰船生命力的基础,许多船用设备的抗冲击能力较差,将直接影响到舰船的生命力[2],因此,研究船用设备的抗冲击性能对于提高舰船生命力具有重要意义。

高压风机采用工频涡旋式鼓风机,由外壳、电动机马达、轴承、叶轮等结构组成,外壳和叶轮均采用锻铝精加工制造。本文以一台风量≥1200 m3/h的船用高压风机作为研究对象,基于模态叠加法对其抗冲击性能进行研究。

1 数学模型

冲击属于瞬态动力学范畴,瞬态动力学理论方法主要有完全法和模态叠加法。高压风机的泵头、外壳等零件结构复杂,与完全法,模态叠加法相比计算速度更快,效率更高[3],故选用模态叠加法进行分析。

1.1 模态叠加法

模态叠加法利用正交性关系把运动学方程化成n个互相独立的方程,从而分别计算每个模态的贡献。高压风机抗冲击研究属于非线性多自由度问题,其瞬态动力学的基本方程为[4]

式中:M为高压风机的质量矩阵;C为其阻尼矩阵;K为其刚度矩阵;x¨、x˙、x分别为高压风机的加速度、速度和位移矢量;f(t)为其激振力。

系统的特征方程为

式中:φi为特征值对应的特征向量;ω为高压风机固有频率。

特征值对应的特征向量φi是正交的,同时φi对刚度矩阵K及质量矩阵M也是正交的[5],所以其自然模态的正交条件为

式中:φj同为特征值对应的特征向量;i和j均为自然数,取值为1,2,……,n。

使用模态坐标yi的线性组合表示位移x:

式中,n为提取的模态数量,从式(4)可以看出使用模态叠加法进行瞬态动力学求解必须先进行模态分析。

将式(4)代入式(1)得

对式(5)两端左乘一个φiT进行变换:

根据式(3)的正交条件,使用质量矩阵进行归一化,得到y¨i、y˙i和yi的系数:

式中:ξj为高压风机第i阶模态的临界阻尼比;ωi为第i阶模态的固有频率。

为便于表达,令

通过以上变换,可以解耦为n个高压风机动力学方程,应用于式(6)得

因为i代表了任意模态,式(11)表示了n个未知数yi解耦方程。解耦方程组的优点是,该算法最耗时的计算已经在模态计算中完成,因此在瞬态动力学分析中效率较高。

1.2 冲击输入计算

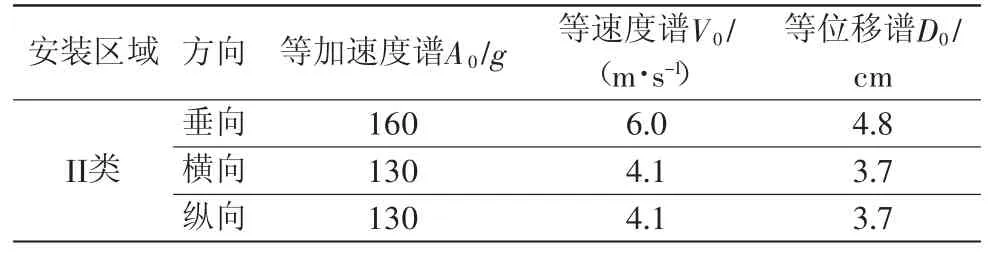

根据GJB 1060.1—1991[6]中的动力学分析提到冲击设计值是指供动力学分析用的冲击输入值,根据HJB 542—2012,系统的抗冲击指标用冲击谱表示,包含位移、速度和加速度冲击谱值。高压风机安装区域属于II类安装区域,其隔离系统冲击谱如表1所示。

表1 高压风机冲击谱

设备的冲击输入分为正负三角波和正负半正弦波时间历程曲线,加载在高压风机模型上进行时域数值计算。本高压风机抗冲击性能研究采用正负三角波时间历程曲线,其转化公式如下:

式中:a2为正向最大加速度;a4为负向最大加速度;t2为正向最大加速度对应的时间;t3为正向最大加速度变为0对应的时间;t4为负向最大加速度对应的时间;t5为负向最大加速度变为0对应的时间。

2 仿真计算建模

2.1 仿真流程概述

采用ANSYS Workbench 18.1有限元分析软件进行高压风机抗冲击仿真计算,与大部分有限元仿真流程一样,主要包括前处理、求解和后处理三大部分,因为本研究基于模态叠加法,所以求解时先进行模态计算,再进行瞬态动力学计算。高压风机抗冲击性能仿真流程图如图1所示,在仿真软件中模型搭建如图2所示。

图1 高压风机抗冲击性能仿真流程图

图2 仿真软件中模型搭建图

2.2 前处理

1)模型构建与简化。

在Pro/E中构建高压风机的三维模型,简化风机上的螺纹孔、螺丝、螺母、垫片等不利于网格划分且不影响结构形式的部分。简化后的高压风机模型如图3所示。

图3 简化后的高压风机模型

2)材料定义。

高压风机采用锻铝精加工制造,赋予对应的铸铝材料,铝材料的弹性模量为7×1010N/m2,泊松比为0.3,密度为2770 kg/m3,条件屈服强度为110 MPa。

3)网格划分。

高压风机采用四面体网格划分,有限元网格一共有156 498个节点,共划分为85 055个单元网格。网格划分模型如图4所示。

2.3 求解设置

2.3.1 模态分析

高压风机边界条件为底部支座与固定支架相连,因将高压风机作为单独对象进行分析,故采用Fixed Support对高压风机底部进行固定。高压风机模态分析阶数设置为20阶,计算得到前6阶模态频率分别为48.1、78.7、176.9、262.9、309.9、326.8 Hz。高压风机模态分析为后续瞬态动力学仿真垫定了数据基础。

2.3.2 瞬态动力学分析

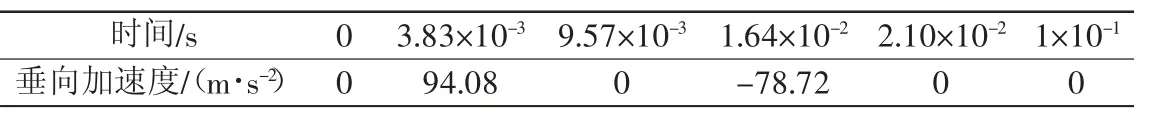

船用设备的冲击谱直接作用到装置的支架和减震器上,整个系统采用撬装结构,隔冲量>90%。取系统冲击加速度谱的1/10作为高压风机的冲击输入。其垂向冲击输入加速度谱由1.2节求得,数值如表2所示。

表2 高压风机垂向冲击输入加速度谱

高压风机横向、纵向冲击输入加速度谱由1.2节求得,数值如表3所示。

表3 高压风机横向、纵向冲击输入加速度谱

3 抗冲击性能研究

根据HJB 542—2012进行冲击评估计算,将框架及设备的计算应力或变形与材料许用值相比较,确定设计是否符合抗冲击要求。我们根据高压风机设备特点,计算冲击过程中的应力与变形,选取设备的应力作为评定参数,如果冲击过程中的最大应力小于材料的许用应力,就认为高压风机具有抗冲击能力。

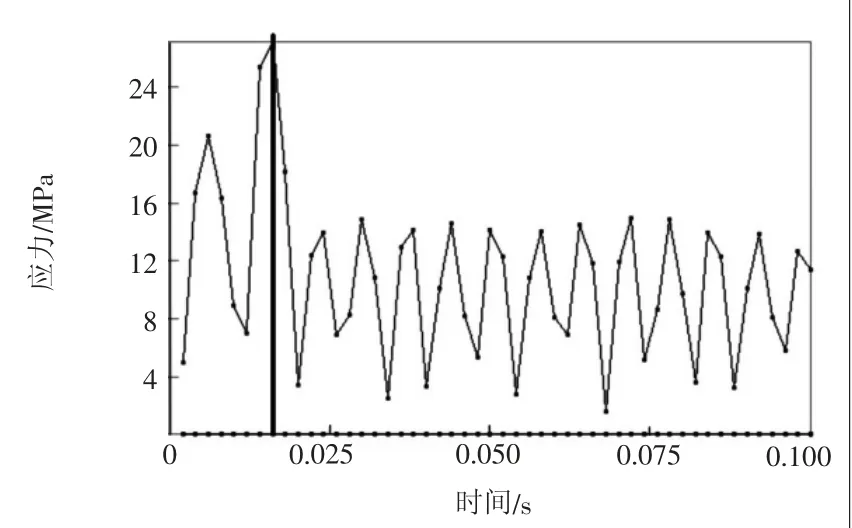

3.1 垂向抗冲击分析

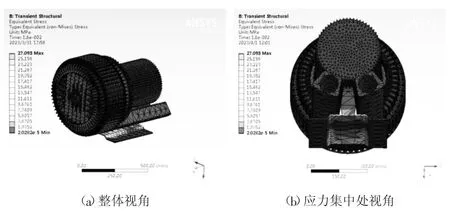

采用瞬态动力学的方法,模块采用Transient Structure,将表2的时间-冲击加速度曲线作为垂向冲击的载荷条件,施加在高压风机上。经过仿真计算后处理过程,得到设备垂向上对应的时间-应力曲线如图5所示,垂向冲击最大应力云图如图6所示。

图5 垂向冲击时间—应力曲线图

图6 垂向冲击最大应力云图

观察高压风机的垂向应力云图,可知受到垂向冲击时,应力集中在风机支座位置,整个支座靠近叶轮附近应力更为集中。最大应力数值为27.1 MPa,小于铸铝条件屈服强度110 MPa,因此,该高压风机具有抗垂向冲击的能力。

3.2 横向抗冲击分析

将表3的时间-冲击加速度曲线作为横向冲击的载荷条件,施加在高压风机上, 经过仿真计算后处理过程,得到设备横向上对应的时间-应力曲线如图7所示,横向冲击最大应力云图如图8所示。

图7 横向冲击时间—应力曲线图

图8 横向冲击最大应力云图

观察高压风机的横向应力云图,可知受到横向冲击时,应力集中在风机支座与电动机马达相连位置,应力集中部位均布于支座处。最大应力数值为75.8 MPa,小于铸铝条件屈服强度110 MPa,因此,该高压风机具有抗横向冲击的能力。

3.3 纵向抗冲击分析

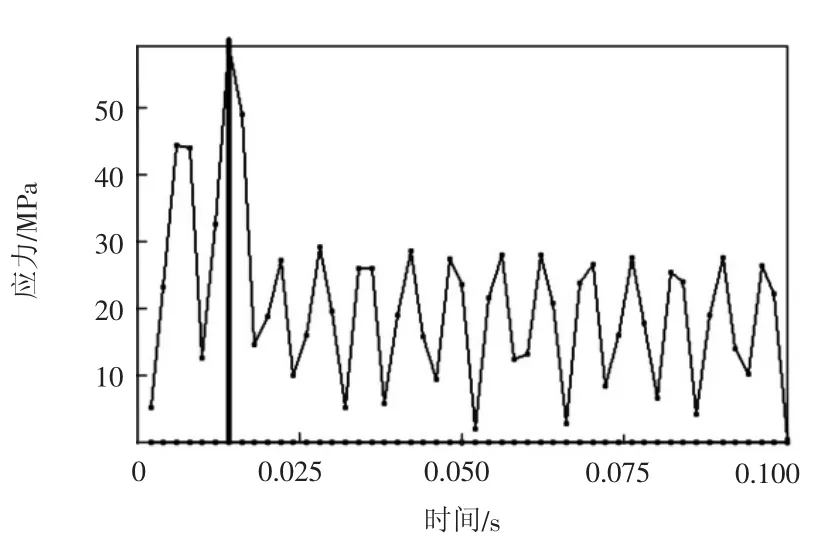

将表3的时间-冲击加速度曲线作为纵向冲击的载荷条件,施加于高压风机上, 经过仿真计算后处理过程,得到设备横向上对应的时间-应力曲线如图9所示,纵向冲击最大应力云图如图10所示。

图9 纵向冲击时间—应力曲线图

图10 横向冲击最大应力云图

观察高压风机的横向应力云图,可知受到横向冲击时,应力集中在风机支座位置,应力集中部位在支座的前后两端处。最大应力数值为59.0 MPa,小于铸铝条件屈服强度110 MPa,因此,该高压风机具有抗横向冲击的能力。

4 结论

本文基于模态叠加法研究了船用高压风机抗三向冲击的性能,提高了船用设备抗冲击仿真计算的经济性。计算结果表明,三向最大应力均小于铝材料的条件屈服强度,应力集中部位在高压风机的支座处。该高压风机支座抗冲击性能优异,远超许多民用、陆用风机,若想进一步减小应力集中现象,可采取加厚支座或采用不锈钢材料支座等,但会导致整体质量增大。该研究对船用设备的结构设计和仿真计算具有一定的借鉴意义。