一种基于绝缘杆的便携式配电线路智能剥皮器的设计

2023-10-14戴小敏徐保红李震霖

戴小敏,徐保红,李震霖

(国网甘肃省电力公司 天水供电公司,甘肃 天水 741000)

0 引言

随着国民经济的发展和人民生活质量的不断提高,社会对供电可靠性的要求也越来越高,因此国网公司要求在配电线路上开展工作务必要遵守“能带不停”的原则,尽可能以带电作业形式进行,以提高供电可靠性。

在10 kV配网架空线带电接火领域,带电搭火作业用线夹搭接引流线时,对高压绝缘电缆连接处进行剥皮操作是引流搭火作业必不可少的步骤。目前主要采用绝缘手套作业法和绝缘杆作业法,绝缘手套作业法因为作业时需要与线缆直接接触,作业危险性较大,对工人的心理素质和技术规范要求较高,目前有的国家已经废除。绝缘杆作业法相对于绝缘手套作业法,作业安全性得到提升,但是这种作业方法所需的绝缘器具种类繁杂、可操作性差、自动化水平低、作业过程需要频繁对工具进行调节或更换不同类型的绝缘器具、作业工艺流程繁琐,且需要操作人员长时间手动操作,对操作人员操作技巧和身体素质有较高的要求,并且属于高空作业,具有较高的劳动强度和危险性[1]。因此亟需研究自动化、智能化程度更高的作业工具。本文针对10 kV配电线路不停电作业安全规范及实际需求,设计一款操作简便、安全可靠的智能剥皮器。可有效提高单次接火作业效率,缩短作业时间,降低单次作业成本,减轻作业人员的劳动强度;并且对作业地点周围环境、净空等环境要求低,基本可在全地形条件下作业。对推动带电接火作业向作业流程标准化、作业过程简单化、作业工具智能化和提升作业人员安全性方向发展具有重要的促进作用。

1 剥皮器工作原理

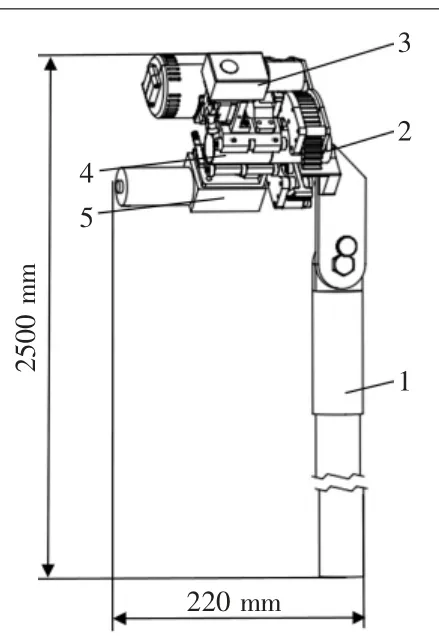

如图1所示,该剥皮器主要由双啮合旋转驱动装置、自适应剥皮夹具、自动进刀装置、绝缘杆等组成。剥皮器工作原理:手持绝缘杆靠近电缆并对准自适应剥皮夹具,此时的自适应剥皮夹具上下夹块处于最大开合状态,对准后将电缆插入自适应剥皮夹具中,启动夹具中的夹持电动机进行动作,剥皮夹具通过正反牙丝杆及丝杆两侧的上下夹块动作,可以将不同规格的电缆夹紧,并通过电流检测功能将夹紧过程中实时检测到的电流反馈到主控板,待检测电流达到预设阈值后,夹持电动机停止动作,通过夹持电动机上编码器从开始到结束动作所旋转的圈数乘以丝杆导程即可得出电缆的实际外径。电缆夹紧后自动进刀装置开始介入,根据前面自适应剥皮夹具反馈回来的电缆数据,启动进刀电动机进行动作,刀头慢慢靠近电缆外表皮,配合刀头附近的光纤传感器,待刀头接触到电缆线芯时,进刀动作停止,刀头开始进刀过程中,双啮合旋转驱动装置同步介入,旋转驱动电动机动作,配合电旋转驱动电动机上的编码器,可以按照设定长度进行剥皮,待剥皮完成后,配合附近的传感器将开口齿轮复位到初始位[2]。

图1 装置结构图

2 剥皮器结构设计

2.1 双啮合旋转驱动装置结构设计

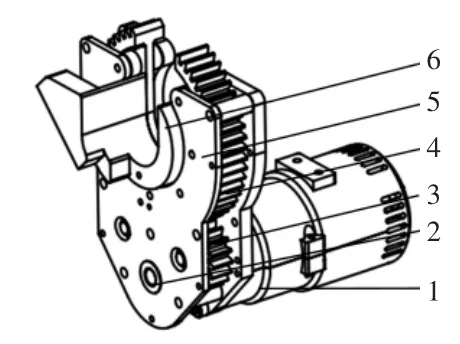

如图2、图3所示,双啮合旋转驱动装置主要由驱动电动机、驱动齿轮、两个传动齿轮、开口齿轮、固定座及绝缘杆固定座组成。驱动齿轮通过内部轴孔与驱动电动机输出轴直连,两个传动齿轮分布于驱动齿轮的两侧并进行同步啮合,两传动齿轮也与开口齿轮进行同步啮合,通过多级齿轮啮合的方式,可以将驱动电动机的驱动力矩传递到开口齿轮上的同时还可以保证剥皮器工作时旋转至开口齿轮开口处时始终能保证至少一个传动齿轮与开口齿轮进行啮合。开口齿轮的开口设计可以满足50~240 mm2电缆通过,同时开口齿轮端面与绝缘杆固定座进行固连。

图2 双啮合旋转驱动装置结构图

图3 双啮合旋转驱动装置运动原理图

2.2 自适应剥皮夹具结构设计

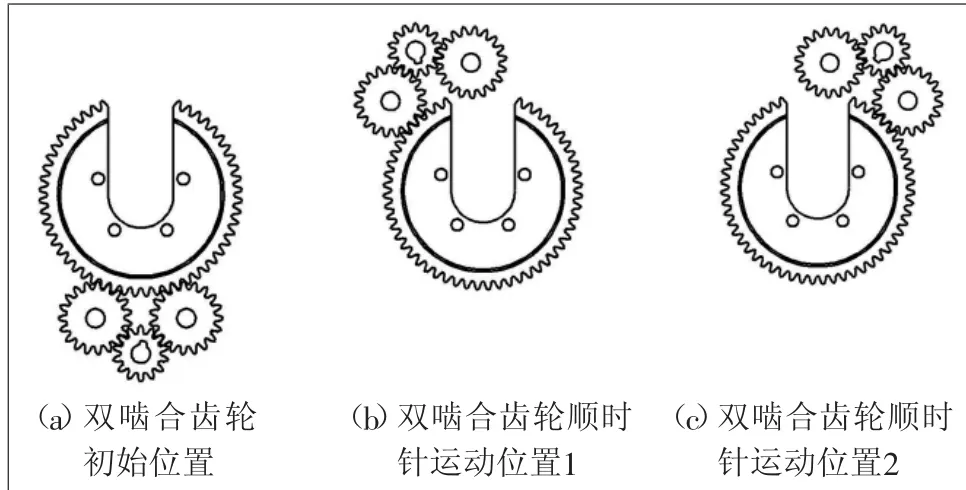

如图4所示,自适应剥皮夹具主要由夹持电动机、正反牙丝杆、导轨、上夹块、下夹块、夹紧轴承等组成。上下夹块通过底部滑块可以在导轨上进行滑动,其上下夹块的滑动范围能满足50~240 mm2的电缆顺利穿过夹具。内部的正反牙丝杆通过联轴器与夹持电动机输出轴进行连接,上下夹块内部有与正反牙丝杆同规格螺纹。电缆插入上下夹块中后,夹持电动机开始动作,带动正反牙丝杆转动,同步带动上夹块、下夹块进行同轴的相向运动,上下夹块逐步靠近电缆外表皮直至电缆外表皮接触到上下夹块上的夹紧轴承。上下夹块上的电缆夹紧轴承可与不同规格电缆外表皮进行外接接触,从而实现电缆的夹紧,还可同时绕电缆外表皮圆周进行转动。

图4 自适应剥皮夹具结构图

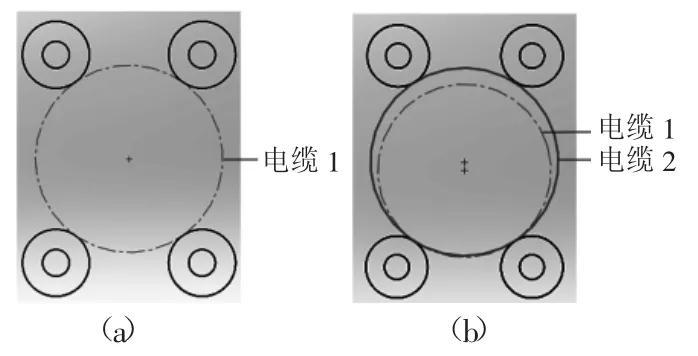

图5 自适应剥皮夹具夹持图

2.3 自动进刀装置结构设计

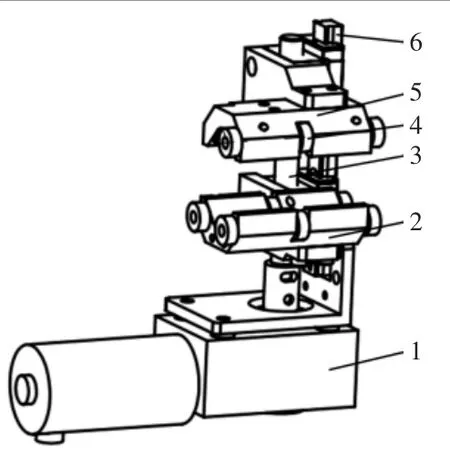

如图6所示,自动进刀装置由进刀电动机、剥皮刀具、刀具固定座、导轨等组成。刀具通过锁紧螺钉固定在刀具固定座上,刀头固定座内部设有螺纹孔,进刀电动机输出轴则通过丝杆与刀具固定座内部的螺纹孔进行连接,同时可通过刀具固定座底部的滑块在导轨上进行滑动。

图6 自动进刀装置结构图

3 力学分析

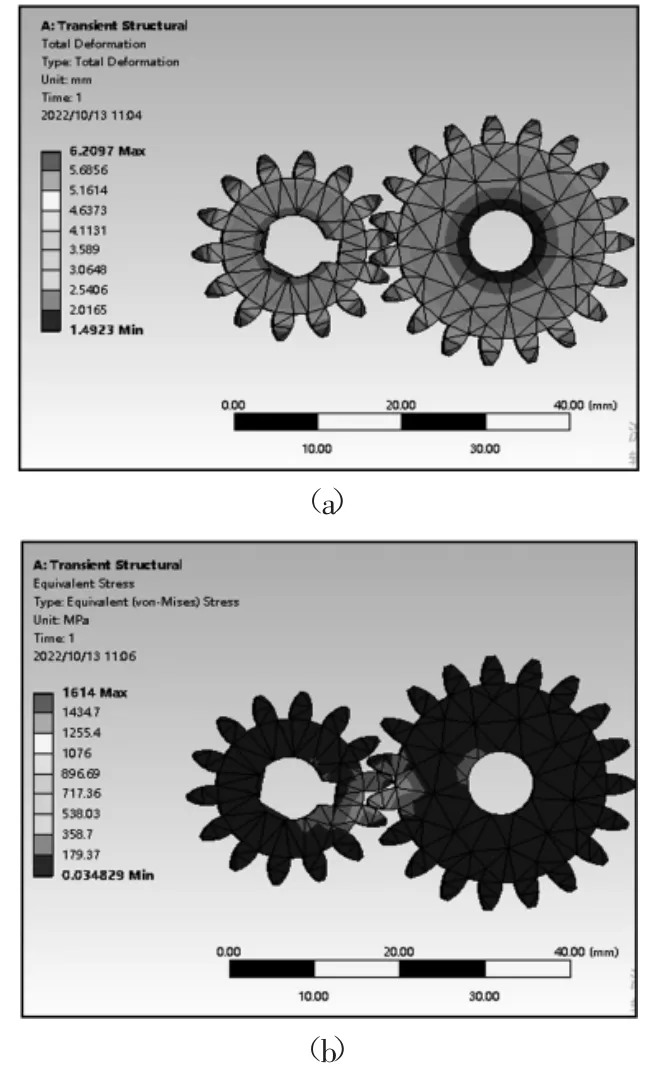

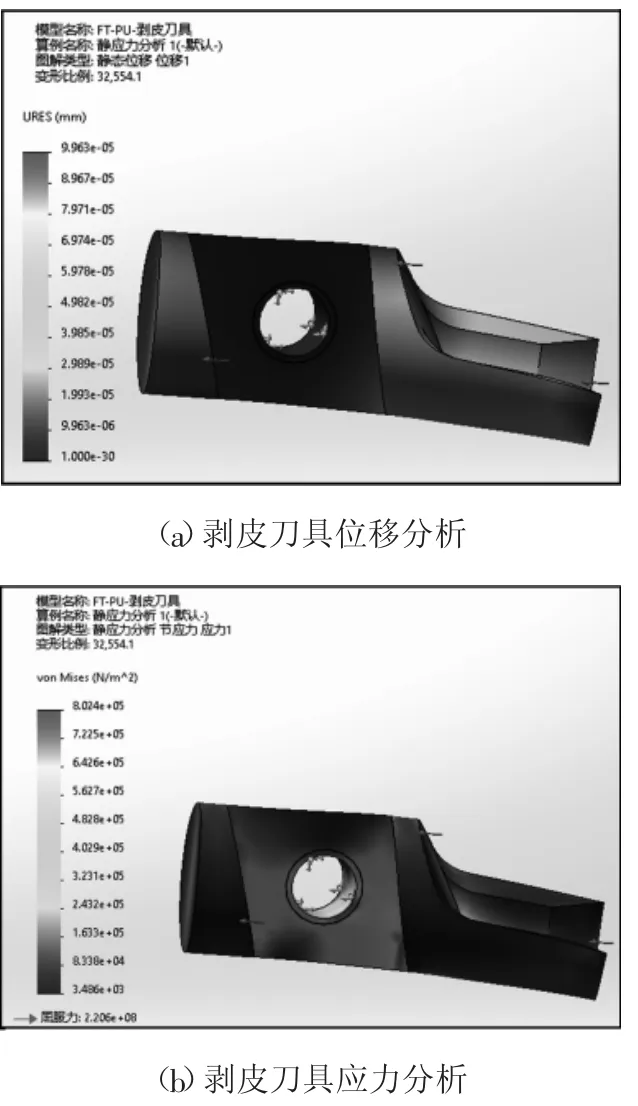

针对剥皮器结构形式及实际受力情况,对剥皮器关键零部件进行力学分析[3],主要零部件包括驱动齿轮、传动齿轮、开口齿轮、上夹块、下夹块、剥皮刀具。主要对驱动齿轮与传动齿轮进行瞬态动力学分析,对剥皮刀具、上下夹块进行静力学分析。齿轮啮合时瞬态动力学分析如图7所示。关键部件静力学分析如图8和图9所示。

图7 驱动齿轮与传动齿轮啮合应变及应力分析图

图8 剥皮刀具位移及应力分析图

通过仿真结果可以看出驱动齿轮(6061)、传动齿轮(6061)、剥皮刀具(45)、剥皮夹具上夹块(6061)[4]最大变形量很小,不会对机械结构及剥皮器的动作产生影响。由分析结果可以看出驱动齿轮、传动齿轮、剥皮刀具、剥皮夹具上夹块所受的最大应力远远小于对应材料的许用应力[5],故可以判断其所选部件所选材料及结构形式的刚度和强度满足适用要求。

4 控制系统

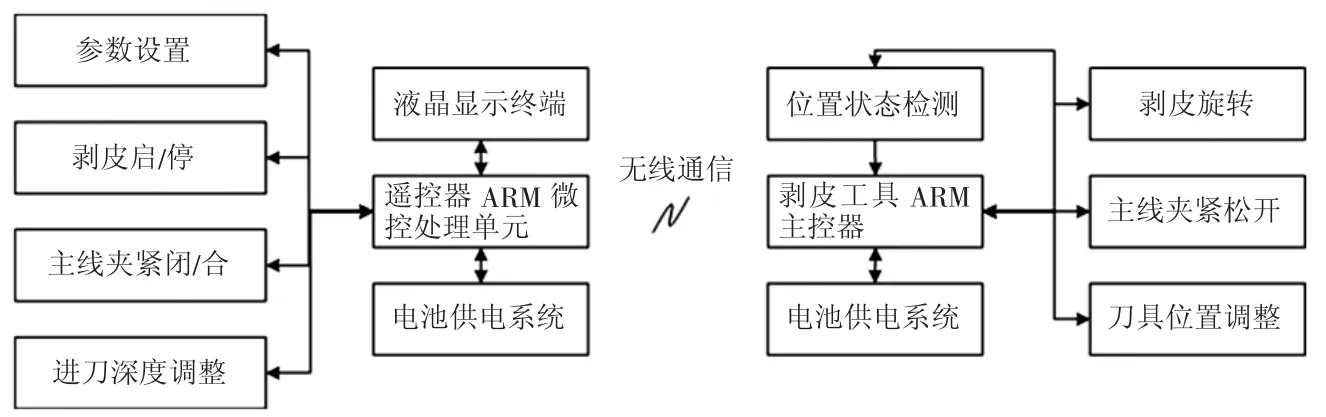

4.1 控制系统硬件总体设计

智能剥皮器控制系统硬件设计包含遥控器和工具本身各执行机构控制的主控器,硬件总体设计结构如图10所示。

图10 控制系统硬件结构图

4.2 智能剥皮器遥控器系统设计

4.2.1 遥控器硬件系统设计

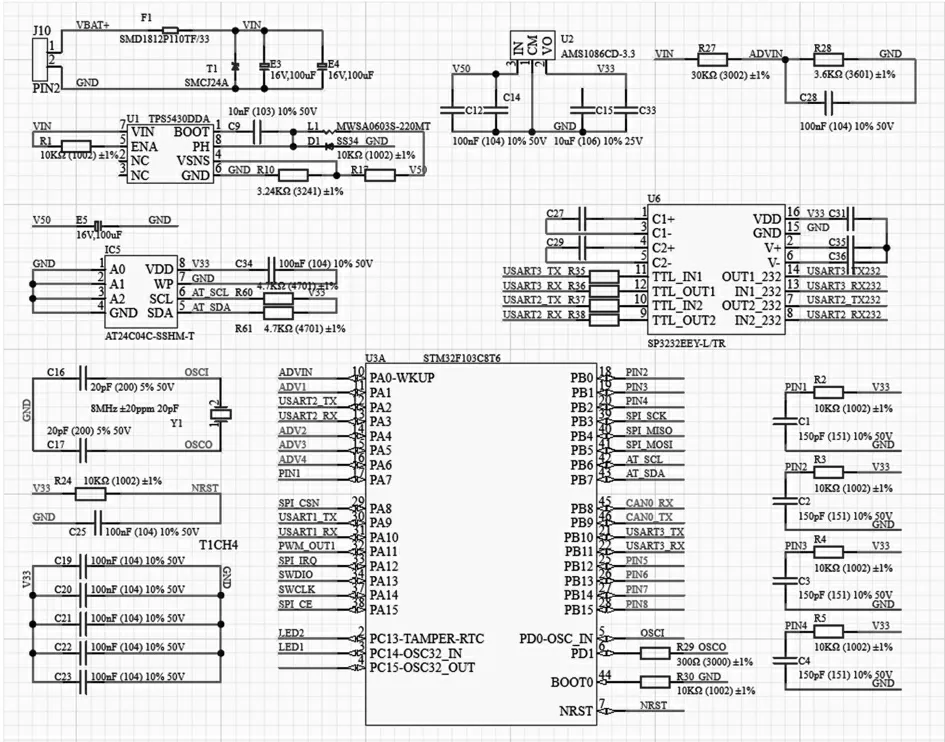

遥控器硬件系统由电池供电系统、ARM微控处理单元、无线通信模组、液晶显示终端、按键及检测电路等组成,系统电路原理如图11所示。

图11 遥控器硬件原理图

4.2.2 遥控器嵌入式软件设计

ARM微处理器控制单元负责按键信号的采集、系统状态及参数的显示输出、无线通信信号的接收和指令发送。处理器采用意法半导体公司(ST)推出的基于ARM Cortex-M3内核的32位微控器STM32F103C8T6,最大主频72 MHz,具有接口丰富、快速、高集成度、开发方便易用等诸多优点,STM32F103C8T6具有37个IO口,10通道12 bit AD采样接口,3个USART,2路SPI通信接口完全满足遥控器系统功能要求。微控器每个IO口都可独立配置为引脚中断,可用于快速检测定位某个功能按键是否按下从而执行相应的功能;AD采样接口通过采样电路实时获取系统供电电压并发送至液晶终端显示;液晶显示终端采用串口通信屏,微控器通过USART通信口与显示屏进行数据交互,可实时显示剥皮工具的配置参数、运行状态、电池实时电量等;无线通信模组和微控制通信采用SPI接口,SPI接口是一种同步串行总线,通信速率可达到10 MB/s,可实现遥控器和剥皮工具之间的高速数据通信。遥控器 软件控制流程如图12所示。

图12 遥控器软件控制流程

4.3 智能剥皮工具主控器系统设计

4.3.1 主控器硬件系统设计

主控器硬件系统主要包含电池供电系统、ARM主控器、无线通信模组、剥皮电动机驱动及剥皮长度检测、主线夹紧松开开合电动机驱动、刀具位置调整等,ARM主控器采用意法半导体公司(ST)推出的基于ARM Cortex-M4内核的32位微控器STM32F446VET6,运行主频高达180 MHz,主要负责完成无线通信信号接收处理和运行状态的反馈;剥皮、主线夹紧松开、刀具位置深浅调整等电动机的控制;剥皮长度、主线夹紧松开状态、刀具位置等的状态检测。

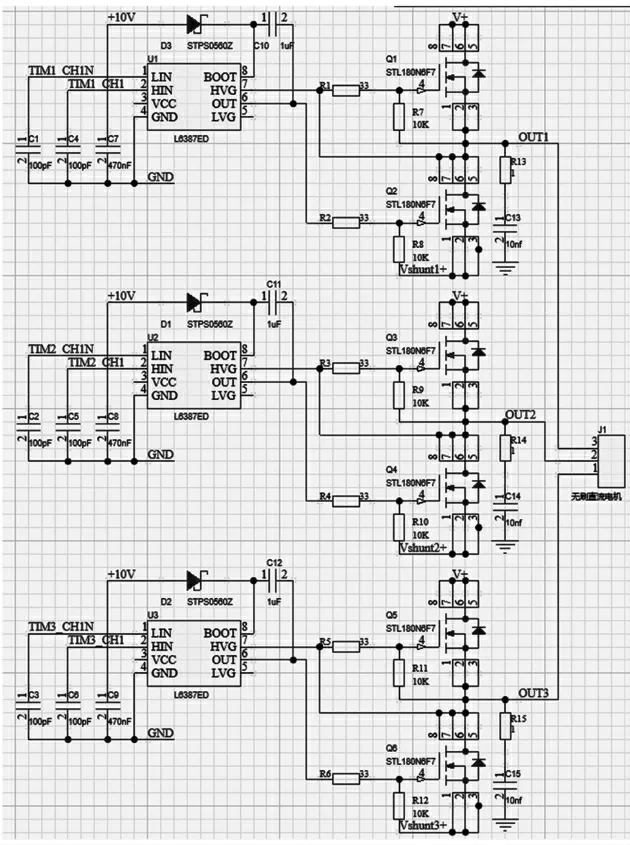

剥皮电动机采用大功率、大转矩,外形小巧的无刷直流电动机,并采用磁场定向矢量控制驱动控制方法FOC,FOC能精确地控制磁场大小与方向,从而使电动机的运动转矩平稳、噪声小、效率高,具有高速的动态响应,能够很好地适应线缆剥皮需要的大转矩、精确控制的目的,无刷电动机的驱动电路设计如图13所示。

图13 无刷电动机驱动电路设计

无刷电动机的驱动电路主要使用三相逆变电路来实现,即把直流电变换为交流电,每一相采用半桥MOS电路来控制,用3个半桥电路就可以组合成三相逆变电路,每个半桥引出的一根输出线和无刷电动机的一根相线相连,通过控制3个半桥的不同开关状态,即可以控制电流在电动机中的不同流向,当需要精准控制电动机时,微控器根据需要计算所需电压矢量,通过3组PWM信号驱动三相逆变电路,合成出等效的三相正弦电压来驱动电动机。

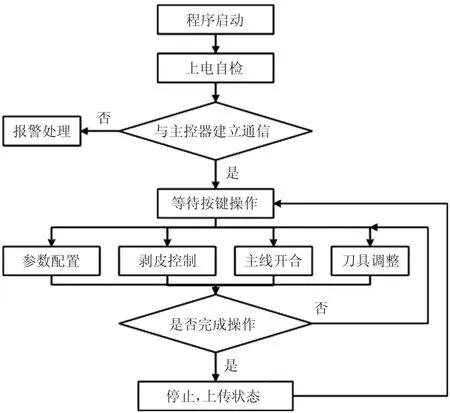

4.3.2 主控器嵌入式软件设计

智能剥皮器主控器嵌入式软件主要实现包含:电池电量检测、无线通信数据交互、无刷剥皮电动机的驱动、主线夹紧松开的开合电动机驱动、刀具位置调整电动机驱动、剥皮长度位置检测、刀具位置检测、电动机过载保护、设定数据存储和全自动剥皮流程逻辑控制。

电池电量检测主要利用微控器内部的12 bit AD接口实时采样,通过电阻分压换算出实际电池电压的值。无线通信芯片采用SPI通信接口,通过微控器配置遥控器和主控器采用同样的工作频率、通信地址、传输速率和数据包长度即可完成数据交互。无刷剥皮电动机的驱动在软件上为配置3组互补对称的PWM信号,利用算法和驱动电路配合将方波转换成等效的SVPWM波形来按照剥皮逻辑操作驱动电动机剥皮。主线的夹紧松开开合电动机和刀具位置调整电动机采用直流电动机,软件控制上通过不同的端口操作切换电动机方向,同时通过PWM可对电动机进行调速。剥皮长度根据用户预先设定,软件上在剥皮旋转时实时获取编码器脉冲数值,根据编码器单圈脉冲数和单圈移动的距离计算出相应脉冲数下的剥皮横向移动距离,到达所设定的长度后即可停止剥皮。剥皮时刀具的位置检测是通过程序设定中断口,当剥皮到达线芯,光电传感器产生中断,程序接收中断并停止刀具位置调整。电动机过载保护同样利用微控器的AD采样接口实时采样电动机动力线电压,并结合电流采样电阻计算出电动机的运行电流,电动机运行时电流的波动比较大,所以软件上还要经过低通滤波处理,最终将计算出的电流和过载设定阈值相比较,当超过阈值一定的时间后判断为电动机过载则立即停止保护电动机和驱动系统。设定参数的存储采用掉电非易失存储器EEPROM,采用IIC协议进行设定数据的存储和获取。全自动剥皮流程逻辑控制如图9所示。

5 剥皮器操作方法

根据带电作业规范,操作人员作业前会穿戴好相应的绝缘手套、绝缘鞋等[6]。首先调整好剥皮器自适应夹具角度使其对准待剥皮电缆,通过遥控器按键控制夹紧电动机动作将电缆夹紧,并反馈夹紧量,从而计算出电缆的实际外径,再通过遥控器按键控制进刀电动机开始进刀,进刀过程中同步控制旋转驱动电动机边旋转边进刀,待传感器检测到线芯已完全露出后,剥皮器开始按照既定长度对电缆进行剥皮。剥皮结束后,刀具退出,自适应剥皮夹具松开,将剥皮器整体退出。

6 结语

本文针对10 kV配电线路不停电作业安全规范及实际需求,对智能剥皮器进行分析研究,具体总结如下:1)详细介绍了智能剥皮器的工作原理;2)详细介绍了剥皮器结构双啮合旋转驱动装置、自适应剥皮夹具、自动进刀装置的结构设计及工作原理;3)对剥皮器关键部件进行力学分析,验证其刚度及强度满足正常适用要求;4)分析并阐述智能剥皮器遥控器及主控器系统的主要内容。