基于称重传感器的3D打印机自动换料装置设计

2023-10-14关兆基安芬菊李卓恒黄业冠陈子乐

关兆基,安芬菊,李卓恒,黄业冠,陈子乐

(广东海洋大学 机械工程学院,广东 湛江 524088)

0 引言

当今,通过先离散再逐层累计加工的3D打印(增材制造)技术从根本上改变了传统的“切削去除材料”的工艺模式[1],已成为推动全球新一轮科技和产业革命的重要技术,因此3D打印技术也迎来了发展的热潮,因此对3D打印技术的自动化提出了更高的要求。

目前熔融沉积制造工艺的FDM 3D打印机所用的一卷热塑性线材是有限的,一般规格为500 g/卷,3D打印机一般为单喷头,连接一卷热塑性线材,消耗完后需要暂停打印并通过人工手动换线材,换上另一卷热塑性线材,即将线材头部插入打印机的进丝口的管道内,由喷头处的电动机不断牵引线材进入喷头,在高温的喷头内完成融化后,方可继续打印。目前市场上仍存在较多不支持断料检测功能的FDM 3D打印机,此类打印机无法判断线材是否耗尽,直至走完模型的打印路径后打印才会自动停止,也就是说当某个零件在打印过程中线材耗尽后,打印机不是自动暂停并等待人工换料而是继续工作,导致零件打印失败,这不仅会大大浪费了打印的时间,并且也浪费了大量的材料。

现有FDM 3D打印机也有一些设备带有余料报警提醒的装置[2],其采用压力传感器进行材料的质量判断,并且可以将打印机暂停,发出警报,提醒工作人员进行材料更换,避免了因材料不足造成打印失败,这种余料报警功能虽然克服了工作人员未能及时更换造成的打印失败的问题,但未能解决仍然需要人工进行换料和效率低的问题。因此进行该熔融沉积成型FDM 3D打印自动换料装置的研究非常有必要,可有效避免材料浪费,较大程度上提高打印机工作效率和自动化水平。

1 换料装置的设计

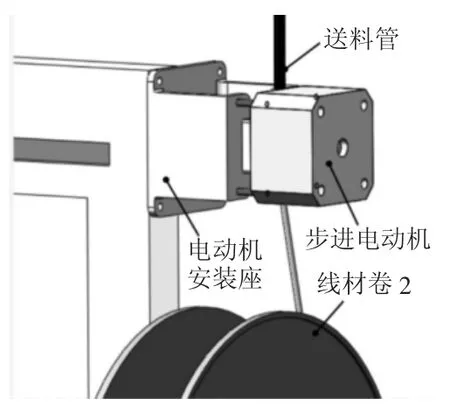

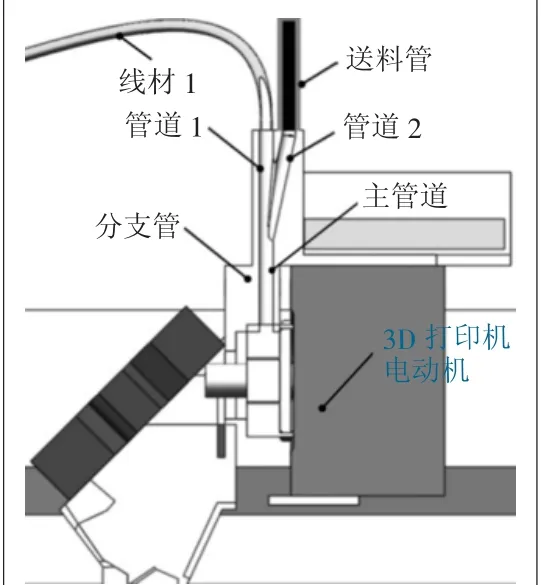

研究设计的FDM 3D打印机自动换料装置适合安装在已有的3D打印机上,其功能是:在一卷耗材耗尽前,及时输送另一卷耗材进行补充,实现两卷耗材之间的自动衔接。其工作原理是:采用质量感应装置测量初始线材卷的质量数据,从而将质量信号传输给主控板,与设定值进行比较,当不大于设定值时,发出信号给初始线材断线装置并切断初始线材,输送装置输送备用线材卷至打印机喷头继续打印[3]。自动换料装置如图1所示,打印机首先启用的是左侧的线材1,线材1先经过剪切装置,再从分支管的管道1进入打印机喷头,线材1耗尽后,打印机再启用右侧的线材2,线材2由输送装置的步进电动机输送,以送料管为导向进入分支管,再从分支管的管道2进入打印机喷头。该装置由质量感应装置、剪切装置、输送装置、分支管及换料装置控制系统等5个部分组成。下面就自动衔接送丝装置的各个部分进行阐述。

图1 自动换料装置图

图2 质量感应装置图

1.1 质量感应装置

质量感应装置的功能是获取线材卷1的线材质量值数据,判断线材1是否将要耗尽,并由主控板驱动整个系统进行衔接换丝的工作。质量感应装置由称重传感器、主控板、线材卷承载座、线材卷1和放置台构成。称重传感器与主控板位于放置台上,线材卷承载座上部与线材卷1活动连接、底部放置在称重传感器上,线材卷承载座两端安装滑轮,使得在打印机电动机牵引线材1进丝时线材卷1在线材卷支撑座上做单自由度的稳定旋转运动。

称重传感器实时测量线材卷1的质量值,根据线材卷满盘质量值、空盘质量值,结合实时测量的质量值数据,传输至主控板,可以得知线材卷1的用料情况。

主控板需要提前测试并设定一个质量值,例如设定的质量值可以是空盘的质量值或者余下2~3圈线材时的质量值,将主控板实时获取的质量值与设定质量值进行识别比对,当实时质量值数据降低至设定质量值时,表明线材卷1的线材即将耗尽,控制模块将驱动整个衔接送丝系统做对应动作,保证在线材卷1完全耗尽前能及时更换新的线材卷,达到自动衔接换丝的目的。

1.2 剪切装置

剪切装置(如图3)的功能是剪断线材1,主要由舵机,主、从动齿轮组,剪断刀和固定架构成。舵机安装于固定架上,舵机输出端与主动齿轮相连,从动齿轮安装在舵机支架上,主动齿轮与从动齿轮完全啮合,上、下剪断刀分别安装在主、从动齿轮上。线材1从舵机支架上开设的两个同轴小孔中穿过,以便始终保持在剪断刀的剪切范围内,当线材1即将耗尽,主控板将驱动舵机进行剪切动作,舵机带动输出端上连接的主动齿轮旋转,根据主从动齿的啮合特性,主动与从动齿轮转动方向相反,安装在其上的上、下剪断刀咬合,剪断线材卷1。

图3 剪切装置图

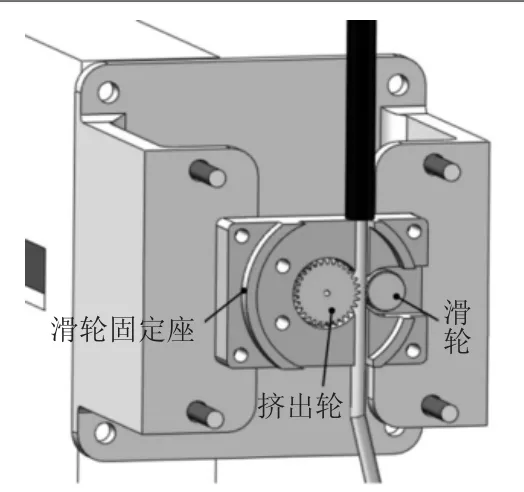

1.3 输送装置

输送装置[4](如图4、图5)的作用是:在剪切装置把将要耗尽的线材卷1的线材剪断后,将线材卷2上的线材输送到分支管中,此后打印时使用的材料来源于线材卷2(如图1),此刻完成了两卷线材的衔接。输送装置主要由步进电动机、滑轮固定座、电动机安装座、挤出轮和送料管构成。滑轮固定座安装在步进电动机的输出端面上,其上的滑轮与安装在步进电动机输出端上的挤出轮平行,通过电动机安装座实现了步进电动机牢固地安装在3D打印机上。

图4 输送装置工作示意图

图5 输送装置送丝结构剖面视图

当主控板发出剪切指令控制剪切装置完成剪切任务后,主控板延迟大约0.5 min左右的时间(具体针对不同的打印速度设定的延迟时间,需要通过试验得出),使得线材1被更进一步充分打印后但未完全耗尽前,主控板驱动步进电动机开始运行,输送装置上的步进电动机输出端的挤出轮与滑轮将会带动线材2往上运动,线材2沿着送料管到达分支管的管道2,调节步进电动机合适的速度,使线材1和线材2在分支管中完成衔接。输送装置的电动机持续运行一段时间(此段时间长短取决于打印机的电动机与输送装置电动机的速度,可通过试验得出),待线材2与3D打印机的挤出结构接触后,由3D打印机步进电动机牵引线材2进丝,主控板将发出停止指令到输送装置的电动机,完成线材2的输送换料。

1.4 分支管

分支管安装在3D打印机喷头的上方,其上分为管道1和管道2,分别作为线材1和线材2的入口,两管道最终汇集成一条主管道,通往打印机的喷头处(如图6),打印开始时使用的是线材卷1,线材1从分支管左侧的管道1进入喷头,待线材卷1即将耗尽前,剪切装置剪断线材1,待线材1继续打印一小段时间后,输送装置的步进电动机牵引线材卷2的线材经过送料管最终到达分支管的管道2,主管道内部的空间只能容纳一根线材的大小,因此管道2的线材2需要等待管道1内被剪断后剩余的线材1完全进入主管道后,衔接在线材1的后面进入到主管道中,如此设计可保证线材进入喷头溶解的顺序,线材2衔接在线材1的后面,确保线材2的顺利衔接。

图6 分支管剖视图

1.5 换料装置控制系统

1.5.1 控制硬件

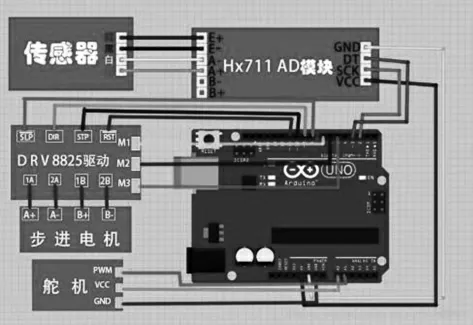

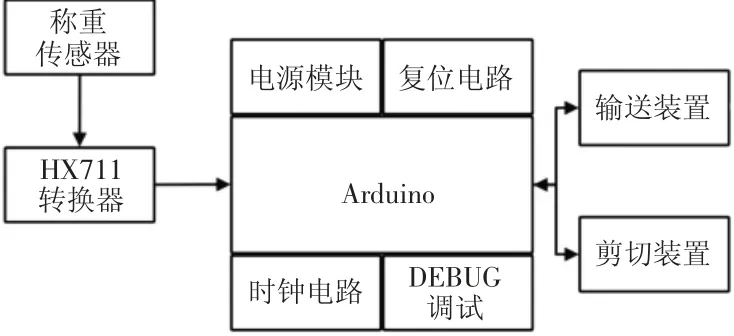

换料装置控制系统使用的控制硬件主要有称 重 传 感 器、HX711 转换芯片、主控板Arduino、DRV8825驱动芯片、电源模块等。

其中称重传感器在该系统硬件设计中最为核心,是系统正常运行与检测线材用料情况的关键所在,本装置使用的是电阻应变式称重传感器,传感器在受到线材卷重力作用后,传感器的应变片随之产生形变并引起电阻变化,这一电阻变化在相应的测量电路中转换为电压输出,但传感器输出的电压十分微小,仅为几毫伏至几十毫伏[5],为了使主控板Arduino能够正确地获取到传感器的电压信号,得到线材卷的用料情况,需对传感器的电压信号进行滤波放大处理。

本装置处理电压信号选择HX711转换芯片,是24位高精度的A/D转换器芯片,内部集成128倍增益可编程放大器,可以将传感器输出的微小电压信号放大128倍,然后采样输出24位的AD转换值至主控板Arduino中。主控板Arduino通过GPIO模拟将24位数据读取出来。该转换芯片具有集成度高、抗干扰性强、响应速度快等优点,能够高效利用资源,提高系统的性能和可靠性。

主控板Arduino获取到线材卷1的质量数据后,将线材卷1的质量值与设定值进行实时比对,当线材卷1的质量值低于设定的值时,表明线材卷1即将耗尽,主控板Arduino向剪切装置的舵机发送特定的PWM波,控制舵机执行剪断线材1的动作,剪断线材后,等待0.5 min左右,主控板Arduino通过DRV8825模块驱动输送装置的步进电动机工作,将线材卷2的线材2输送至打印机喷头处,两卷线材在分支管中完成衔接,最后由打印机的电动机牵引线材卷2的线材2进丝,DRV8825模块SLP引脚接收逻辑低电平进入低功耗睡眠模式,步进电动机休眠等待下次运行。图7为各部分硬件接线图。

图7 硬件接线图

1.5.2 控制流程

换料装置控制部分的重点在于称重传感器的检测,用于获取线材卷1的质量数据,得知线材卷1的用料情况。质量数据以压力电信号形式经过HX711转换芯片滤波放大和AD转换,转换后的质量值在主控板中读出,再与设定的值进行比对,当质量值小于设定值时,主控板发出信号给剪切装置剪断线材1,等待一小段时间后,主控板驱动输送装置输送额外的线材2至打印机喷头继续打印,其控制流程如图8所示。

图8 控制流程整体框图

2 结论

该自动换料装置一方面可解决FDM 3D打印机的丝料自动供给问题,同时具有以下特点:1)该自动换料装置提高打印自动化程度,减少人工操作步骤,有效提高打印机工作效率;2)该装置避免打印耗材的浪费,可使用在无断料检测功能的打印机上,能及时更换耗材,避免因材料不足造成零件的打印失败与材料的浪费;3)换料装置适用于市面上大部分FDM 3D打印机,可推广性极强,具有良好的应用价值。