螺旋管结构对超临界甲烷换热特性的影响分析

2023-10-14李选平郑文科田中允姜益强

李选平, 郑文科, 田中允, 姜益强, 孙 澄

(1.哈尔滨工业大学建筑学院,黑龙江哈尔滨150001;2.寒地城乡人居环境科学与技术工业和信息化部重点实验室,黑龙江哈尔滨150090)

1 概述

我国海上天然气资源十分丰富,为了实现长久稳定的天然气供给,需要对储量丰富的海上天然气进行开发利用[1]。为了方便运输,在海上天然气的开采过程中,需要对天然气进行液化工作[2]。天然气的液化工艺包括阶式制冷循环工艺、混合制冷剂制冷液化工艺以及膨胀机制冷循环液化工艺[3]。其中,绕管式换热器为混合制冷剂制冷液化工艺的主要设备,一般由3股流体通道构成,分别为天然气、液态混合制冷剂及气态混合制冷剂,其中天然气一般处于超临界状态[4]。我国的大型绕管式换热器主要依靠进口,因此为了打破国外技术垄断,对超临界天然气在螺旋管内的流动换热特性进行研究具有重大意义。

国内外学者对超临界流体流动传热特性进行了相关研究。Bai等[5]基于PCHE数值模型,探究了热流密度和压力对正弦波纹通道内超临界液化天然气热工水力特性的影响。Wang等[6]对超临界水在倾斜角度为25°的光滑管内的传热进行了实验和数值研究。实验结果表明,质量流量的增加有利于传热。随着压力增加,物理性质变化对传热的影响变得平缓。Wang等[7]采用直接模拟的方法,研究了在混合对流和强制对流条件下,超临界CO2在半圆形管道中的传热过程,并探究了热物性变化对传热性能的影响。李仲珍等[8]利用数值模拟的方法对超临界液化天然气在不同结构的竖直管内的强制对流换热进行相关研究,并验证了甲烷代替LNG进行数值模拟的准确性。蔡浩飞[9]利用数值模拟及实验研究相结合的方式,探究了超临界CO2在毛细管换热器内的冷却传热机理,并针对变物性换热器提出优化准则。杨梅[10]利用数值模拟的方法,对超临界CO2在不同形式的螺旋管及直管内对流换热性能展开研究。于博文等[11]采用数值模拟的方法对超临界CO2/丙烷混合物在水平直管内的流动换热特性展开研究,重点探究了工质配比浓度、运行压力、质量流量及热流密度对换热性能的影响。关于超临界甲烷的研究,张羽楠[12]对超临界甲烷在水平直管及U形管中的流动换热性能展开研究,利用数值模拟重点分析了质量流量、热流密度、压力及重力对流动换热性能的影响规律。孙鹏等[13]运用相同的研究方法研究了弯管曲率半径以及U形管道不同布置形式对超临界甲烷在U形管内的流动换热特性的影响。周昭勇等[14]针对超临界甲烷在水平圆管中的冷却传热的影响因素进行相关研究,重点探索了质量流量、热流密度及不同入口压力对传热系数的影响。

此外,关于流体在螺旋管内流动传热特性方面,国内外也有诸多学者对此展开相关研究。Zhai等[15]对螺旋管内纳米流体的流动和传热特性进行了实验研究,探究了螺距、旋转角度和纳米粒子质量分数对流动和传热性能的影响。Dong等[16]对高黏度热油和水在螺旋扭曲管换热器中的传热和流阻特性进行了实验研究,并将螺旋扭曲管换热器与普通管和螺旋槽管管壳式换热器的传热和流阻性能进行比较。Yu等[17]分析了螺旋翅片管内低雷诺数流动的速度和温度分布的解析解,并提出了最佳翅片数量和最佳扭转比之间的关系。刁林[18]对超临界状态下的CO2在直管及螺旋管内的流动换热特性进行研究,主要探索了不同通道倾角、热流密度、重力水平、操作压力等对平均表面传热系数的影响。冯璐璐等[19]基于Realizablek-ε湍流模型及第一类热边界条件下的薄壁热阻模型,采用CFD模拟技术对螺旋弯管内水的流动与换热特性进行数值模拟,探究了螺旋弯管内流动换热特性。赵敏等[20]采用数值模拟的方法研究了两圈缠绕管内部超临界甲烷的流动换热特性,重点分析了流体物性变化和离心力对流动换热特性的影响。崔海亭等[21]利用Fluent软件对超临界CO2在水平螺旋管内的流动换热性能进行模拟研究,重点研究了结构参数及有无重力对流动换热特性的影响。

综上,目前对以上两方面的研究方法较为完善,但对超临界甲烷在螺旋管内流动换热特性的研究仍需探索。本文将超临界甲烷作为螺旋管内的工质,利用数值模拟的方法探究不同结构参数下超临界甲烷在螺旋管内的流动换热特性。主要探究螺旋管内直径、螺旋直径及螺旋升角对超临界甲烷在螺旋管内流动换热性能的影响规律,为我国大型绕管式换热器的设计研究提供参考。

2 计算模型建立

2.1 超临界甲烷物性分析

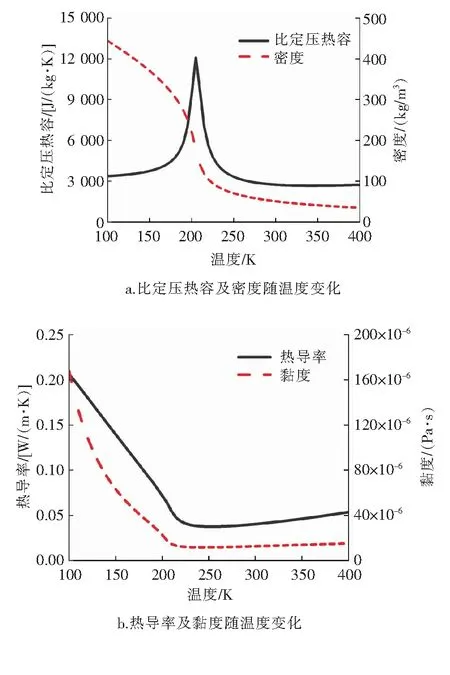

本文选取甲烷为工作流体,其临界温度和临界压力分别为190.56 K和4.599 2 MPa。通过NIST软件查询压力为7 MPa下的甲烷物性参数,甲烷物性参数随温度变化见图1。不同压力下的超临界甲烷,其物性均会在某温度点产生突变,称此温度点为拟临界温度。由图1可知,在压力恒定的情况下,比定压热容随着温度升高呈现出先增加后降低再缓慢上升的变化趋势,且在拟临界温度附近达到峰值。密度随着温度升高不断减小,并在拟临界温度附近陡降。热导率和黏度均随着温度升高呈现先降低后增加的变化趋势,且均在拟临界温度附近达到最低值。

2.2 物理模型

绕管式换热器内由多根螺旋管组成,缠绕结构复杂且实际尺寸较大,综合计算成本和计算精度,对大型绕管式换热器管侧流动换热特性的研究可以简化为对半圈螺旋管内流动换热特性的研究。为了探究螺旋管结构参数对超临界甲烷在螺旋管内流动换热特性的影响,本文构建了不同结构的模型进行模拟计算,物理模型结构参数见表1。

为了确保模拟的准确性,将模型分为发展段和测量段两个部分,发展段长为800 mm,保证流体流动稳定且接近真实流动工况。物理模型几何结构见图2,其中R为螺旋半径(是螺旋直径的1/2)。螺旋升角记为β,指螺旋管管壁上任何一点切线与螺旋管缠绕轴线的垂直平面之间的夹角。

2.3 控制方程

超临界状态下螺旋管内流动与换热的模拟是基于连续性方程、动量守恒方程、能量守恒方程以及湍流模型的求解过程,从而获得螺旋管内流动中各相关参数的变化情况。连续性方程、动量守恒方程、能量守恒方程及湍流模型的数学描述见文献[7]。

图1 压力为7 MPa时超临界甲烷物性参数随温度变化

表1 物理模型结构参数

图2 物理模型几何结构

2.4 数值方法

本文采用Fluent软件对超临界下甲烷在螺旋管内的流动换热特性进行模拟。利用Gambit软件对计算流体域进行网格划分,由于近壁面处温度、速度以及物性变化较为剧烈,为精确捕捉近壁面处流体的流动参数,需要对近壁面处进行网格加密处理。

其中,内直径为10 mm的螺旋管网格尺寸设置如下:全局网格尺寸为0.6 mm,边界层网格首层厚度为0.005 mm,边界层网格有15层,增长比例设置为1.2,螺旋管端面网格及边界层局部放大图见图3。螺旋管入口采用质量流率入口边界,质量流率设置为300 kg/(m2·s),入口压力为7 MPa。入口边界设置中的湍流指定方法选择湍流强度及水力直径,其中湍流强度为5%,水力直径为实际螺旋管内直径。螺旋管出口采用自由边界出口,壁面均采用定热流无滑移光滑壁面边界条件,不考虑壁面厚度,壁面定热流密度设置为-20 kW/m2,其中负号表示甲烷向外界环境散热,为冷却过程。

图3 螺旋管端面网格及边界层网格局部放大图

此模拟研究中,工质物性设置选取变物性模型。压力-速度耦合选用SIMPLEC算法,能量方程、动量方程、湍流强度及湍动耗散率选择较为严格的二阶迎风格式。为了保证求解过程的稳定性,在本次计算中除了能量的松弛因子设置为1外,其余松弛因子均设置为0.1。由于本文数值模拟为稳态模拟,因此初始值的设定采用混合初始化的方式。当能量、质量、速度的残差数量级小于10-6时,认定此次模拟计算收敛。

2.5 模型验证及数据计算

模拟得到的数据有螺旋管壁面温度、螺旋管流体温度、总压力降,通过计算得到螺旋管的表面传热系数与摩擦压力降。本文的表面传热系数均指测量段的内表面传热系数,压力降也均指测量段的压力降。

表面传热系数表征超临界甲烷在螺旋管内的换热特性,计算式为:

(1)

式中h——表面传热系数,W/(m2·K)

q——热流密度,W/m2

Tw——螺旋管壁面平均温度,K

Tb——螺旋管流体的平均温度,K

螺旋管内的总压力降可根据Fluent软件直接读取。在本研究中,总压力降包括摩擦压力降、加速压力降以及重力压力降。其中,加速压力降产生的主要原因是超临界流体的密度随温度和压力而变化,其计算式为:

(2)

式中 Δpac——加速压力降,Pa

ρout——螺旋管测量段出口处平均密度,kg/m3

vout——螺旋管测量段出口处平均流速,m/s

ρin——螺旋管测量段入口处平均密度,kg/m3

vin——螺旋管测量段入口处平均流速,m/s

重力压力降产生的主要原因是流道内不同高度处流体位能不同而引起静压的变化,其计算式为:

(3)

式中 Δpel——重力压力降,Pa

g——重力加速度,m/s2

hout——螺旋管测量段出口处的水平高度,m

hin——螺旋管测量段入口处的水平高度,m

摩擦压力降产生的主要原因是管道壁面摩擦产生压头损失。摩擦压力降计算式为:

Δpf=Δp-Δpac-Δpel

(4)

式中 Δpf——摩擦压力降,Pa

Δp——螺旋管内总压力降,Pa

为了验证所建模型与研究方法的准确性及适用性,本文在同等条件下将数值模拟结果与文献[22]中压力为9 MPa、质量流率为239 kg/(m2·s)、热流密度为13.3 kW/m2的工况下的实验数据进行对比,对比结果见图4。图4中流体温度为测量段流体平均温度,实验数据与模拟数据的平均相对误差在5%以内,验证了模型的适用性。

图4 实验数据与模拟数据的对比

数值模拟结果会受到网格数量的影响,因此为了保证计算精准性及计算效率并尽可能节约计算资源,需要进行网格无关性验证。本文以1号物理模型为基准进行网格无关性验证,共划分4种不同数量的网格,分别为363 022、600 894、1 102 244、1 681 768。在网格无关性验证过程中,需要保证除网格不同外其他模拟条件完全一致,最终通过计算得到测量段的表面传热系数,见表2。由表2可知,以方案4为基准,方案1、方案2与方案4下的表面传热系数相差较大,而方案3与方案4下的表面传热系数相差很小。因此为了节约计算资源并保证计算效率,最终选择网格数量为1 102 244的方案3进行模拟计算分析。

表2 网格无关性验证得到测量段的表面传热系数

3 模拟结果及分析

本文将重点研究螺旋管内直径、螺旋直径及螺旋升角对超临界甲烷在螺旋管内的表面传热系数以及摩擦压力降的影响。甲烷入口温度范围为200~300 K,入口压力为7 MPa,质量流率为300 kg/(m2·s-1)。螺旋管内直径为6、10、14 mm,螺旋直径为1 000、2 000、3 000 mm,螺旋升角为2°、6°、10°。当研究某个变量的影响时,其他变量按此取值。但在探究螺旋管内直径与螺旋直径对螺旋管表面传热系数的影响规律时,将入口温度上限提升至360 K。

3.1 螺旋管内直径对换热性能的影响

① 不同螺旋管内直径下,表面传热系数随入口温度的变化

对螺旋直径为2 000 mm,螺旋升角为10°,螺旋管内直径分别为6、10、14 mm下的超临界甲烷在螺旋管内流动换热特性进行研究。图5为螺旋管内的超临界甲烷在不同螺旋管内直径下的表面传热系数随入口温度变化曲线。由图5可知,在螺旋管内直径相同的情况下,表面传热系数随着入口温度升高呈现先增加后降低的变化规律。认为产生上述现象的原因是超临界甲烷的比定压热容会随温度的增加先增大后减小并在拟临界温度处达到峰值,而其密度会随温度增加不断减小。由于超临界甲烷物性的变化,且比定压热容对换热性能的影响程度高于密度对换热性能的影响程度,从而引发上述现象。

图5 不同螺旋管内直径下表面传热系数随入口温度的变化

当入口温度范围为200~210 K时,表面传热系数与螺旋管内直径呈正相关关系。当入口温度范围为220~360 K时,表面传热系数与螺旋管内直径呈负相关关系。认为出现小部分温度区间存在表面传热系数与螺旋管内直径呈正相关关系这一现象,主要原因是入口边界设置为质量流率入口,导致大管径的管道质量流量相应较大,缩短了不同管径之间表面传热系数的差距。

随着螺旋管内直径减小,表面传热系数达到峰值时的入口温度有所增大且所达到的峰值越大,表面传热系数达到峰值时的入口温度分别为210、215、225 K。认为发生上述现象的原因是小管径管道具有较强的流动换热性能,导致相同的入口温度下小管径管道的出口温度较低。其中,螺旋管内直径为14 mm时表面传热系数峰值为4 078.87 W/(m2·K-1),螺旋管内直径为10 mm时表面传热系数峰值比14 mm时增长了5.75%,螺旋管内直径为6 mm时表面传热系数峰值比10 mm时增长了6.88%。

综上所述,螺旋管内直径对螺旋管流动换热性能有明显影响,具体表现为超临界甲烷在螺旋管内流动换热性能会随着螺旋管内直径减小而增强。这主要是因为当螺旋管内直径减小时,表面张力增加导致螺旋管内的冷凝换热被强化。

② 不同螺旋管内直径下,比摩擦压力降随入口温度的变化

将单位长度摩擦压力降称为比摩擦压力降。图6为螺旋管内的超临界甲烷在不同螺旋管内直径下的比摩擦压力降随入口温度变化曲线。由图6可知,在螺旋管内直径相同的情况下,比摩擦压力降随着入口温度升高而升高。此外,比摩擦压力降随着螺旋管内直径减小而逐渐增大。当入口温度为300 K时,螺旋管内直径为14 mm时的比摩擦压力降为656.80 Pa/m,螺旋管内直径为10 mm时的比摩擦压力降比14 mm时增长了28.09%,螺旋管内直径为6 mm时的比摩擦压力降比10 mm时增长了44.04%。上述现象表明螺旋管内直径对螺旋管内比摩擦压力降影响较大。

图6 不同螺旋管内直径下比摩擦压力降随入口温度的变化

由于本文中的入口边界选取质量流率入口,使得管内流速基本与管径无关,因此排除管径变小导致管内流速增大这一原因。引发上述现象的根本原因是螺旋管内直径减小使速度梯度有所增加,根据牛顿内摩擦定律,速度梯度与黏性剪切力成正比。随着螺旋管内直径减小,管内流体与壁面间的黏性剪切力有所增加,导致比摩擦压力降增大。

为了更清晰地分析螺旋管内的对流换热过程,本文给出了螺旋直径为2 000 mm、螺旋升角为10°、螺旋管内直径为10 mm的物理模型,在入口温度为300 K工况下的螺旋管内流体温度及管壁温度的沿程变化曲线,见图7。其中,管程为位于测量段中沿管子轴线距测量段入口的距离。由图7可知,管内流体温度从292.6 K降至269.0 K,管壁温度从282.5 K降至260.3 K。从测量段入口到管道出口,管壁温度与对应的流体温度的差值由10.1 K降低至8.7 K。

图7 螺旋管内流体温度及管壁温度的沿程变化曲线

3.2 螺旋直径对换热性能的影响

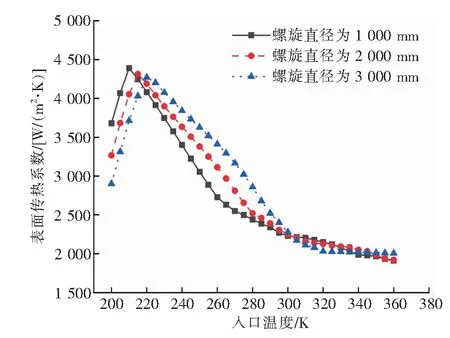

对螺旋管内直径为10 mm,螺旋升角为10°,螺旋直径分别为1 000、2 000、3 000 mm下的超临界甲烷在螺旋管内流动换热特性进行研究。图8为螺旋管内的超临界甲烷在不同螺旋直径下的表面传热系数随入口温度变化曲线。分析图8可知,在螺旋直径相同的情况下,表面传热系数随着入口温度升高呈现先增加并达到峰值后降低的变化规律。随着螺旋直径增大,表面传热系数达到峰值时的入口温度分别为210、215、220 K,峰值有所减小但幅度不大,其相对应的峰值分别为4 389.53、4 313.36、4 270.27 W/(m2·K)。当入口温度范围为220~290 K及350~360 K时,表面传热系数与螺旋直径呈正相关关系。当入口温度范围为200~210 K及305~325 K时,表面传热系数与螺旋直径呈负相关关系。因为本文研究的螺旋直径与管径的比值过大,导致螺旋管的曲率效应不明显,使得螺旋直径对超临界甲烷螺旋管内的表面传热系数影响规律不清晰。

图8 不同螺旋直径下超临界甲烷表面传热系数随入口温度的变化

图9为螺旋管内的超临界甲烷在不同螺旋直径下的比摩擦压力降随入口温度的变化曲线。由图9可知,在螺旋管内直径、螺旋升角相同的情况下,入口温度为200 K时,3种螺旋直径(分别为1 000、2 000、3 000 mm)下的比摩擦压力降基本一致,而后随着入口温度升高不断增加。此外,比摩擦压力降随着螺旋直径增大逐渐降低,且螺旋直径越小比摩擦压力降的增长率越大。当入口温度为300 K时,螺旋直径为3 000 mm的比摩擦压力降为524.32 Pa/m,螺旋直径为2 000 mm比3 000 mm时增长了60.46%,螺旋直径为1 000 mm比2 000 mm时增长了66.01%。上述现象表明螺旋直径对超临界甲烷在螺旋管内的比摩擦压力降影响较大。其主要原因是由于螺旋直径减小,离心力增强,导致管内二次流和湍流强度增加,进而流动阻力有所增大,比摩擦压力降增大。

图9 不同螺旋直径下比摩擦压力降随入口温度的变化

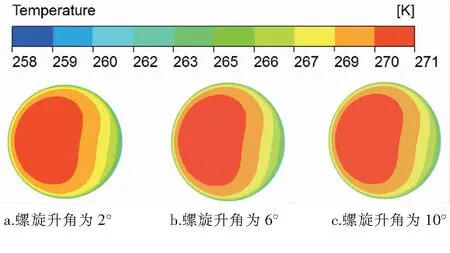

3.3 螺旋升角对换热性能的影响

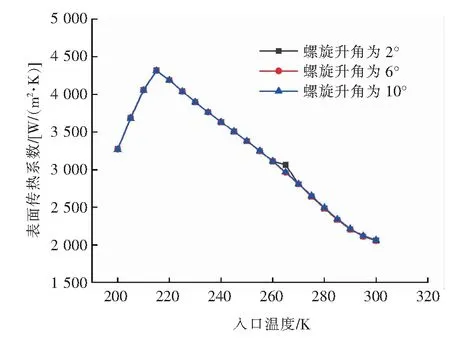

对螺旋管内直径为10 mm,螺旋直径为2 000 mm,螺旋升角分别为2°、6°、10°下的超临界甲烷在螺旋管内的流动换热特性进行研究。图10为螺旋管内的超临界甲烷在不同螺旋升角下的表面传热系数随入口温度的变化曲线。由图10可知,不同螺旋升角下的表面传热系数基本一致,其中螺旋升角为2°的表面传热系数变化曲线中的突点认为是模拟过程中的坏点。随着螺旋升角增大,表面传热系数峰值分别为4 316.76、4 316.08、4 313.36 W/(m2·K)。因此认为螺旋升角对超临界甲烷在螺旋管内的表面传热系数影响较小。

图10 不同螺旋升角下表面传热系数随入口温度的变化

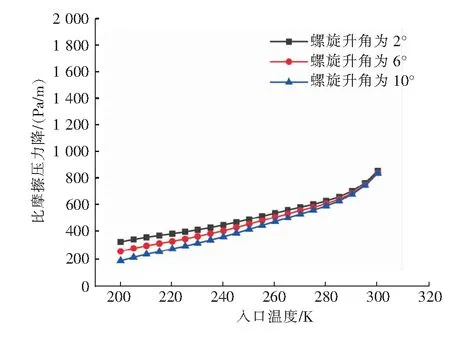

图11为螺旋管内的超临界甲烷在不同螺旋升角下的比摩擦压力降随入口温度变化曲线。由图11可知,在其他条件相同的情况下,随着入口温度升高,不同螺旋升角的比摩擦压力降间的差距缓慢降低。当入口温度为300 K时,螺旋升角为2°的比摩擦压力降为858.90 Pa/m,螺旋升角为6°比2°降低了1.60%,螺旋升角为10°比6°降低了0.48%。由上述现象可知,螺旋升角对超临界甲烷在螺旋管内的比摩擦压力降有影响但影响效果不明显。这是因为螺旋升角的变化范围较小(2°~10°),使得离心力与重力之间的比例关系变化不明显。

图11 不同螺旋升角下比摩擦压力降随入口温度的变化

3.4 出口横截面速度及温度分布

① 不同螺旋管内直径下的出口横截面速度及温度分布

对入口温度为300 K,螺旋直径为2 000 mm,螺旋升角为10°,螺旋管内直径分别为6、10、14 mm下的出口横截面速度及温度分布进行分析。图12为不同螺旋管内直径下出口横截面速度及流线分布。由图12可知,出口横截面速度呈现出中心大、四周小的分布情况,同时在管道两侧均有2个二次涡对称分布。随着螺旋管内直径增大,出口横截面的平均流速逐渐增大,二次流强度逐渐增强,但螺旋管内直径对二次涡结构以及速度分布形式影响不大。

图12 不同螺旋管内直径下出口横截面速度及流线分布(软件截图)

不同螺旋管内直径下出口横截面温度分布见图13。由图13可知,管道外侧温度要小于管道内侧温度。此外,随着螺旋管内直径增大,管道内的高温流体所占横截面面积越大且越贴近壁面,且横截面最高温度由250 K增长至280 K。

② 不同螺旋直径下的出口横截面速度及温度分布

对入口温度为300 K,螺旋管内直径为10 mm,螺旋升角为10°,螺旋直径分别为1 000、2 000、3 000 mm下的出口横截面速度及温度分布进行分析。图14为不同螺旋直径下出口横截面速度及流线分布。由图14可知,随着螺旋直径减小,出口横截面流速增大且横截面流速的分层现象越明显。此外,管道内二次流强度随着螺旋直径增大逐渐减弱且二次涡结构有所改变。上述现象说明,随着螺旋直径减小,管内流体的湍流强度不断增强。因为在运行参数相同的情况下,螺旋直径越小,螺旋管产生的离心力越大。

图13 不同螺旋管内直径下出口横截面温度分布(软件截图)

图15为不同螺旋直径下出口横截面温度分布。由图15可知,随着螺旋直径增大,管内高温流体所占横截面面积逐渐减少且逐渐远离壁面,同时横截面温差由17 K降低至12 K。分析认为管内二次流强度减弱,导致管道出口横截面温度分布产生上述变化。

图14 不同螺旋直径下出口横截面速度及流线分布(软件截图)

③ 不同螺旋升角的出口横截面速度及温度分布

对入口温度为300 K,螺旋管内直径为10 mm,螺旋直径为2 000 mm,螺旋升角分别为2°、6°、10°下的出口横截面速度及温度分布进行分析。图16、17分别为不同螺旋升角下出口横截面速度与流线分布及出口横截面温度分布。由图16、17可知,随着螺旋升角变化,二次涡结构及二次流强度、出口横截面的流速分布以及温度分布均无明显变化。由此可见,螺旋升角变化不会对螺旋管内流动换热性能产生过大影响。这是因为螺旋升角的变化范围较小(2°~10°),使得离心力与重力之间的比例关系变化不明显,所以发生上述现象。

图15 不同螺旋直径下出口横截面温度分布(软件截图)

图16 不同螺旋升角下出口横截面速度及流线分布(软件截图)

图17 不同螺旋升角下出口横截面温度分布(软件截图)

4 结论

① 螺旋直径及螺旋升角相同时,随着螺旋管内直径减小,表面传热系数达到峰值时的入口温度及峰值、比摩擦压力降均增大。

② 螺旋直径及螺旋升角相同时,随着螺旋管内直径增大,出口横截面的平均流速逐渐增大,管道内的高温流体所占横截面面积越大且越贴近壁面,且横截面最高温度增大。

③ 螺旋管内直径及螺旋升角相同时,随着螺旋直径增大,管内表面传热系数峰值小幅度降低,不同入口温度范围表面传热系数与螺旋直径呈现不同变化规律。此外,比摩擦压力降随着螺旋直径增大而逐渐降低。

④ 螺旋管内直径及螺旋升角相同时,随着螺旋直径减小,出口横截面流速增大且横截面流速的分层现象越明显。随着螺旋直径增大,管内高温流体所占横截面面积逐渐减少且逐渐远离壁面,同时横截面温差降低。

⑤ 螺旋升角对超临界甲烷在螺旋管内的流动换热性能影响较小。