酸性电解液对SPE制氢能效值影响的实验研究

2023-10-14李明月孙金栋张振兴李佳玉王宝忠

李明月, 孙金栋, 李 静, 张振兴, 李佳玉, 王宝忠

(北京建筑大学环境与能源工程学院,北京100044)

1 概述

氢气热值高、来源丰富、运输储存方便,反应产物无污染[1],被认为是最具潜力的传统化石能源的替代品[2]。传统化石燃料制备氢气不符合绿色发展的要求[3-5],电解水制氢气技术制得的产品纯度高,经济且可持续[6-7]。

在众多制氢技术中,固体聚合物电解池(Solid Polymer Electrolyzer,简称SPE)[1]因结构紧凑、制氢能效高、能量波动适应性强等优点,备受关注。

目前,关于SPE制氢的学术研究主要集中在催化剂、降低电极过电位和提高耐久性等方面[8-11]。汪利峰等[12]用电解负载法制备Pt/Al2O3/Al催化剂,佟珊珊等[13]对碳纤维基底材料的非贵金属催化剂进行研究,江彬彬[14]、李阳等[15]、黄少丽等[16]对电解水的反应机理、催化剂降低电位进行了研究,于景荣等[17]研究了Nafion膜厚度对质子交换膜燃料电池性能的影响,王芳[18]研究了膜的电解反应退化机理。

目前关于酸性电解液对SPE制氢能效值影响的研究与报道较少,文献[19]给出了SPE制氢能效值达到35%的实例,制氢能效值与SPE实际应用紧密相关。本文研制微槽道膜式SPE,采用CCM(催化剂涂层膜)法[3]在质子交换膜两侧形成阳极催化层和阴极催化层,以纯水、稀硫酸溶液分别作为电解液,分析电解液对制氢能效值的影响。

2 SPE制氢原理

SPE制氢将电极与质子交换膜一体化,形成氢离子传输的通道,并隔绝两极间反应的气体产物发生渗透或混合。SPE制氢原理见图1。SPE采用酸性电解质工作时,在阳极反应界面发生电化学反应,生成氧气、氢离子以及电子。阳极的氢离子以水合氢离子 (H3O+) 的形式通过质子交换膜,并在阴极反应界面与通过外电路输运过来的电子发生电化学反应,生成氢气[20-24]。

图1 SPE制氢原理

定义制氢能效值ω为产生的氢气完全燃烧产生的热流量Φ与稳压直流电源提供给电解过程的功率P的比值,计算式为:

Φ=ρqVHi

P=UI

式中ω——制氢能效值

Φ——产生的氢气完全燃烧产生的热流量,W

P——稳压直流电源提供给电解过程的功率,W

ρ——氢气密度,g/L,取0.089 9 g/L

qV——氢气流量,L/s

Hi——氢气的低热值,J/g

U——稳压直流电源输出的电压,V

I——稳压直流电源输出的电流(简称电解电流),A

3 微槽道SPE制氢实验

3.1 实验系统

微槽道SPE制氢实验系统主要由SPE、电解液存储槽、恒温水浴锅、稳压直流电源、循环泵等组成,SPE由质子交换膜、阳极接触电极板、阴极接触电极板、阳极铜板扩散电极、阴极铜板扩散电极、阳极保护板、阴极保护板组成,是电解制氢的核心组件。实验系统见图2,实验系统实物见图3。

接触电极板为10 cm×10 cm的钛板,在一侧表面雕刻蛇形微槽道,微槽道断面尺寸为5 mm×3 mm,微槽道间距10 mm。

选用杜邦Nafion117质子交换膜,将质子交换膜依次浸入质量分数为3%的H2O2溶液和质量分数为5%的稀H2SO4溶液中,各自90 ℃水浴加热处理1 h,最后将质子交换膜浸于高纯水中80 ℃加热15 min清洗膜表面。阳极催化剂为IrO2(二氧化铱)与铂黑,质量比为2∶8,载量(单位质子交换膜面积的催化剂质量)为2.5 mg/cm2;阴极催化剂为铂黑,载量为0.3 mg/cm2。将有机溶剂异丙醇、质量分数为5%的Nafion全氟磺酸型聚合物溶液以及阳极催化剂或阴极催化剂均匀混合后,进行磁力搅拌和超声分散,制备成催化剂混合液。采用CCM(催化剂涂层膜)法将制备好的催化剂混合液分别涂敷在质子交换膜的两侧并进行烘干,形成阳极催化层和阴极催化层[11]。

数显式恒温水浴锅可调节锅内温度,使电解液保持设置温度。电解液在循环泵的作用下,通过两根软管分别连接SPE的阳极和阴极液体输入口。稳压直流电源为电解反应供电,稳压直流电源上的调节旋钮控制输入的电流和电压。稳压直流电源通过导线与SPE的阴极铜板扩散电极和阳极铜板扩散电极相连,形成完整电路。电解液由液体输入口和管路进入阳极接触电极板和阴极接触电极板中的微槽道,在质子交换膜上形成均匀的电解液薄膜。电解液薄膜由阳极催化层催化,电解产生氧气、氢离子和自由电子,氧气在微槽道中与电解液一起流出进入电解液存储槽;电子从外部电路移动到阴极;氢离子透过质子交换膜,到达阴极获得电子,生成氢气,氢气也与流动的电解液一起流出,进入电解液存储槽。然后采用排水集气法对氢气进行收集。

1—电解液存储槽; 2—恒温水浴锅; 3—循环泵;4—稳压直流电源; 5—阳极保护板; 6—阳极铜板扩散电极;7—阳极接触电极板; 8—质子交换膜; 9—阴极接触电极板;10—阴极铜板扩散电极; 11—阴极保护板。图2 微槽道SPE制氢实验系统

图3 微槽道SPE制氢实验系统实物

3.2 实验方案

本文通过实验研究不同电解液、酸液质量分数、电解温度对制氢能效值的影响。采用排水集气法测定收集10 mL氢气所需的时间,进行3组重复实验,取平均值。

4 实验结果分析

实验显示,当电流在0.13 A以下时,很难产生氢气,因此设定电解电流为0.13~0.90 A。

4.1 酸液质量分数实验分析

在其他条件保持不变时,电解温度控制在30 ℃,电解液选用质量分数分别为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%和1.0%的稀硫酸溶液时,随电解电流增大的制氢能效值变化见图4。质量分数为0.1%的稀硫酸溶液简称0.1%稀硫酸,其他依此类推。

图4 电解液选用不同质量分数的稀硫酸溶液时,随电解电流增大的制氢能效值变化

由图4可见,电解温度为30 ℃时,电解液选用不同质量分数的稀硫酸溶液时,随电解电流增大,制氢能效值趋势较为平缓,综合来看,0.2%稀硫酸能效值最高。当电解电流为0.50~0.70 A时,同一电解电流下,制氢能效值自高至低对应的稀硫酸质量分数依次为:0.2%、0.1%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%。

4.2 不同电解液实验分析

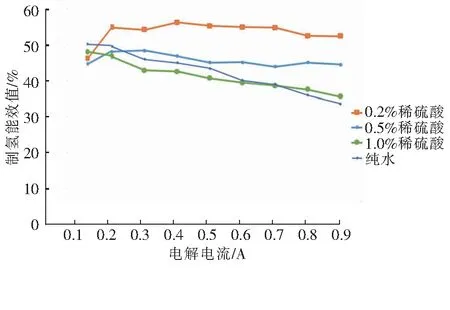

在其他条件保持不变时,电解温度控制在30 ℃,电解液选用纯水和质量分数分别为0.2%、0.5%、1.0%的稀硫酸溶液进行实验,实验结果见图5。

图5 电解温度控制在30 ℃,纯水与不同质量分数稀硫酸溶液的制氢能效值随电解电流的变化

由图5可见,电解温度为30 ℃时,电解液为纯水和1.0%稀硫酸,随电解电流增大,制氢能效值均为下降趋势;电解液为0.2%稀硫酸和0.5%稀硫酸的制氢能效值趋势较为平缓。电解电流为0.30~0.70 A时,同一电解电流下,制氢能效值自高至低对应的电解液依次为:0.2%稀硫酸、0.5%稀硫酸、纯水和1.0%稀硫酸。最高制氢能效值均值与最低制氢能效值均值相差约0.12。纯水的制氢能效值小于低浓度稀硫酸溶液,即微量酸性氢离子的添加对制氢能效值的提升有较大促进作用,但随着硫酸浓度升高,促进作用减弱。

4.3 电解温度实验分析

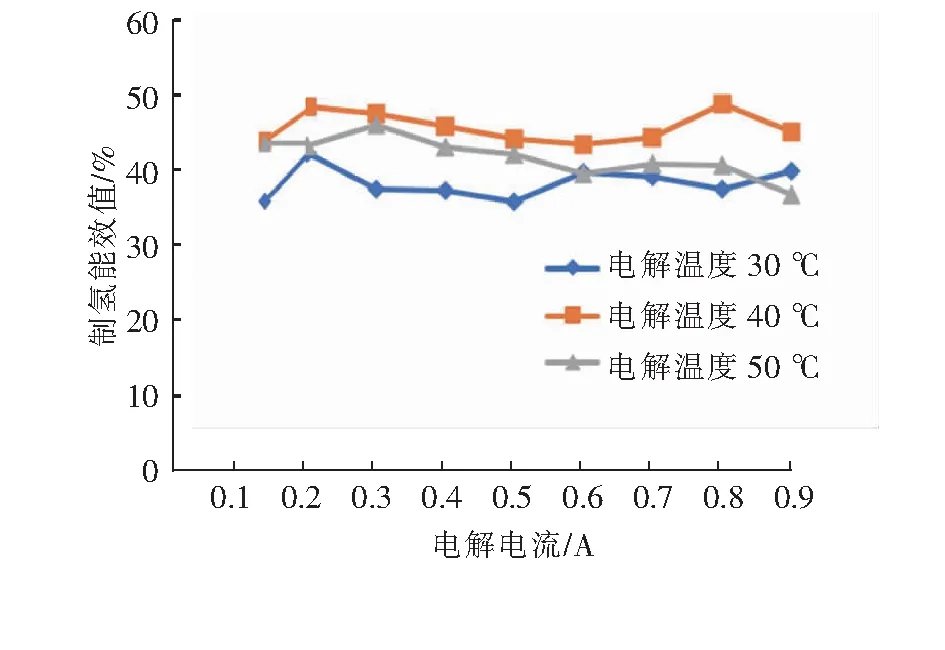

实验显示,当电解温度控制在22 ℃以下或60 ℃以上时,很难产生氢气。因此在其他条件保持不变时,将电解温度控制在30、40、50 ℃,电解液选用0.2%稀硫酸,制氢能效值随电解电流增大的变化情况见图6。

图6 不同电解温度下,电解液选用0.2%稀硫酸时,制氢能效值随电解电流增大的变化情况

由图6可见,0.2%稀硫酸在不同电解温度下的制氢能效值趋势较平缓,电解温度为40 ℃时的制氢能效值高于30 ℃和50 ℃,且30 ℃时的制氢能效值低于50 ℃。

5 结论

① 质量分数为0.2%的稀硫酸溶液制氢能效值最高。

② 微量酸性氢离子的添加对制氢能效值的提升有较大促进作用,但随着硫酸浓度升高,促进作用减弱。

③ 稀硫酸作为电解液时,小范围的温度升高对制氢能效值有一定影响。