桩端加强板在PHC 桩施工中的应用

2023-10-13周志龙金剑

周志龙,金剑

(长江南京航道工程局,江苏 南京 210011)

1 引言

随着内河航运的迅猛发展,内河码头建设正在各个省市如火如荼的开展,PHC 桩在码头桩基工程中的应用越来越广泛,其优点是自动化生产,桩身强度高,穿透能力强,耐久性好,施工周期短,对环境影响比较友好;但陆上沉桩由于受到沉桩设备的限制,管节需分段焊接成整体,其缺点也就尤为明显,尤其是桩头接桩处理,目前多为现场人工焊接,焊接连接时桩身垂直度偏差,打桩时易产生偏心荷载;焊接时焊缝未满焊、不连续、有焊渣等杂物;有的焊完后,焊缝未按要求自然冷却8分钟后,通常2~3 分钟即继续施打,焊缝遇地下水发生淬火,易出现脆裂。过程中桩基同时承受土压力、水压力,外部荷载等多重作用,接桩处很容易断裂。

2 项目概况

涡河蒙城港区建设工程为一个500 吨(水工结构兼顾 1000 吨级)通用泊位,码头年设计吞吐量为930 万吨,主要经营钢材、煤炭、粮食、水泥等大宗货物的进出口;本工程一期项目主要建设1~4#泊位及11~13#泊位,1~4#泊位码头平台尺度为325.5×25m,11~13#泊位码头平台尺度为265.5×25m,共分11 个结构段。除上下游端部转运楼处25.5m 长码头平台采用墩式结构外,其余9 个结构段均为高桩框架结构。每个排架采用5 根PHC 桩基础,除第一排直径为100cm 外,其余均为80cm。上部结构为现浇横梁、预制纵梁、预制面板、现浇面层。

3 施工工艺

打桩机定位→PHC 桩运输至桩机旁→划桩→打桩机吊桩→桩入龙口、套替打→沉桩就位→桩和替打自沉→压锤→锤击施工→桩端焊接→锤击施工→送桩。

4 PHC 桩施工方法

4.1 试桩

(1)确定基桩轴向抗压极限承载力;

(2)判定轴向抗压承载力是否满足设计要求;

(3)检验桩身缺陷及其位置,判定桩身完整性类别;

(4)分析桩侧和桩端土阻力;

(5)进行打桩过程监测,及时记录锤击能量、锤击数以及土塞高度等。

4.2 沉桩设备选择

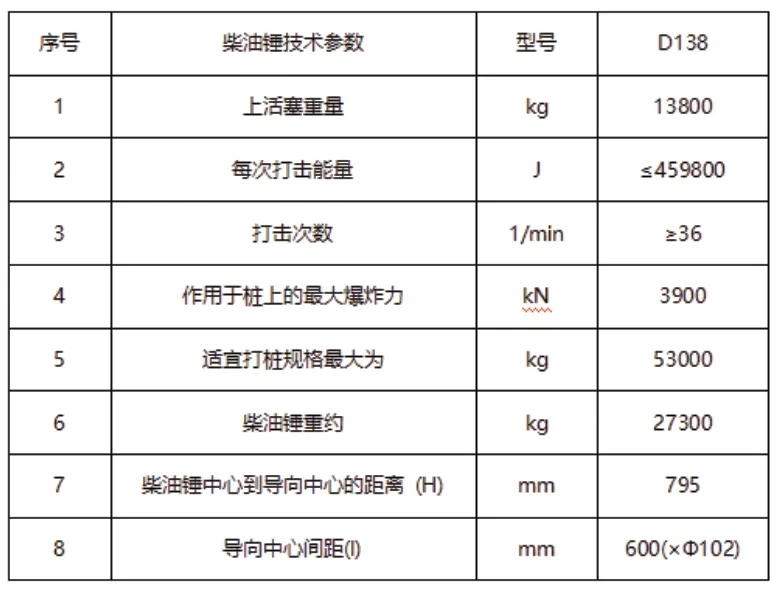

本工程桩基为φ1000mm、φ800mmPHC 管桩。根据试桩施工参数,锤型采用 D138 筒式柴油锤,D138 筒式柴油锤性能主要参数:

D138 筒式柴油锤性能参数表

4.3 测量定位

桩的平面定位采用经纬仪用前方任意角或直角交会法进行平面控制;桩的高程控制仪器采用高精水准仪测量,水准点宜采用不低于三等及以上精度的水准点,根据施工需要可在合适区域增加临时水准观测点。

4.4 桩机定位

打桩机就位至桩位附近,将打桩机进行校正和对中,对现场地形起伏较大的区域要进行修整,避免打桩过程中对桩机稳定性的影响。

4.5 管桩的运输

PHC 管桩采用平板拖车运至现场吊放于施工指定地点,管桩要放在坚实平整的地面上,起吊时采用专用吊钩钩住管桩两端内壁直接进行水平起吊。

4.6 划桩

最后一节沉入桩采用黑色油墨按10cm 的间距进行画线,其余管桩按照1m 进行划线。

4.7 吊桩

打桩机将桩段吊起,通过调整桩架的垂直度和替打的高度,使管桩端口嵌入替打装置内,吊装完成后,调整打桩机垂直度及平面位置,保证桩中心垂直于定位点。

4.8 压桩及沉桩

桩自沉至不能再下沉后,逐步将筒式柴油锤的锤头放松至桩端,压锤结束后进行锤击沉桩,沉桩过程中观察桩的偏位和垂直度,不符合设计要求进行及时调整。

4.9 接桩

(1)拼接处焊接应进行环缝焊接,焊接应饱满,并采取措施减小焊接变形,过程中掌握焊接电流和施焊速度,焊缝不宜有夹渣、气孔等缺陷,焊接完成后对焊缝进行探伤检测。

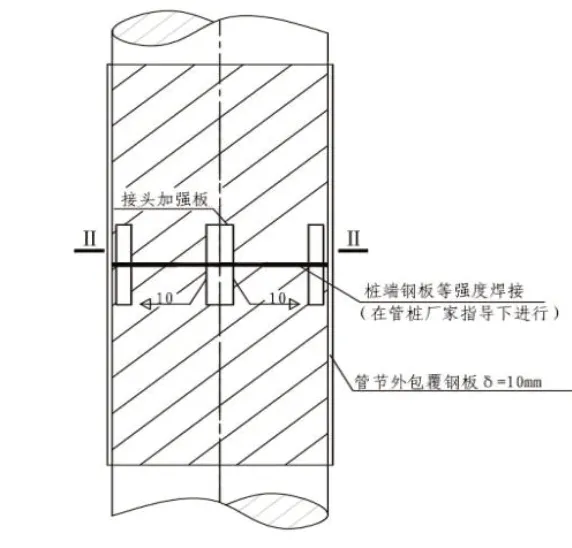

(2)本工程桩与桩之间的拼接处,除采用正常的焊接工艺外,焊接处桩端还增加了6 个桩端加强板,加强板采用轧制钢板,钢板尺寸采用400×125×10mm,分别焊接于上下两根管节的端部,桩两端连接长度等长,相互之间均匀布置。沉桩施工现场接桩应首先保证管节端头焊接的连接质量,再采用桩头加强钢板加强板焊接两管节连接处,加强接头连接质量。

(3)焊接好的桩接头应自然冷却后再施工,冷却时间不宜少于8min,严禁用冷水降温和焊好即打,待自然冷却后,接头处全部涂上沥青漆,防止腐蚀。

(4)焊接完成并自检合格后,及时通报监理验收,经监理同意方可继续沉放。

4.10 送桩

先将管桩打桩至原地面,使用送桩器,将管桩打至设计标高,沉桩完成。

PHC 桩桩端加强板焊接图

5 结语

依托涡河蒙城港区建设工程一期项目,桩端钢板在PHC 桩中的成功应用,抵消了打桩过程中,由于桩身焊接对中垂直度偏差产生的有害偏心荷载,以及焊接不牢固造成焊接处断裂,有效保证了桩身完整性,满足了工程质量、进度、安全等方面的要求,具有一定的经济效益和社会效益,具有一定的推广价值。