基于ADAMS 与EDEM 的秸秆回收机捡拾性能仿真分析

2023-10-13王红松高爱民程志新刘风军王昌德

王红松, 高爱民, 程志新, 刘风军, 刘 龙, 任 伟, 王昌德

(1.甘肃农业大学机电工程学院,甘肃 兰州 730070; 2.酒泉市铸陇机械制造有限责任公司,甘肃 酒泉 735000)

0 引言

我国是粮食种植与加工大国,农作物秸秆资源极其丰富。据农业农村部统计数据,2021 年全国农作物秸秆利用量6.47 亿t,秸秆综合利用率达88.1%,其中秸秆离田利用率达33.4%,直接还田仍是秸秆的主要处理方式[1-2]。为响应《“十四五”循环经济发展规划》号召,应减少秸秆露天焚烧和随意堆弃,促进农作物秸秆的饲料化、燃料化和肥料化,从而推进生物质能源的利用和秸秆饲料工业的发展[3-4]。目前国内外秸秆收集机械与秸秆及根茬粉碎还田机较多,如1JH 系列秸秆粉碎还田机、FMH 系列根茬粉碎还田机和德国科罗尼Fortima 系列圆捆机等,但相关秸秆处理机械作业环境较为复杂,捡拾装置的运动参数在田间试验中不易准确控制[5-6]。

秸秆田间捡拾收集是其资源化利用的前端环节,国内外关于秸秆捡拾机械的运动学仿真,以及离散元仿真的研究对本研究有重要的借鉴意义。孙妮娜等[7]为解决秸秆粉碎还田不达标影响后续的整地质量并避免机具多次下地造成土壤过度压实,综合考虑秸秆粉碎与整地的配合,设计了一种秸秆粉碎还田与整地复式作业机,可一次整地达到播种状态。陈桂斌等[8]设计了一种秸秆条带捡拾粉碎深埋装置,利用离散单元法对细碎秸秆进行捡拾过程的仿真,获取集秆螺旋器在输送秸秆时的最佳转速范围。王佳旭[9]对比3 种捡拾粉碎刀的捡拾效果,进行虚拟仿真试验,得出V 型捡拾粉碎刀的仿真效果最好。方会敏等[10]建立秸秆-土壤-旋耕刀互作离散元仿真系统与室内土槽试验进行误差对比,利用拟合的误差方程和仿真值估算秸秆的位移。董向前等[11]采用EDEM 与ADAMS 耦合仿真,分析振动深松土壤扰动过程,以此建立拖拉机-振动深松机-土壤系统仿真模型,定性分析了全方位深松铲对土壤的扰动情况。

在分析秸秆捡拾及秸秆还田的相关研究后,发现捡拾过程中存在捡拾不净、秸秆堵塞等问题,为解决这些问题,本研究以藜麦秸秆为例,结合甘肃省临夏回族自治州东乡县的藜麦种植情况,综合考虑秸秆回收机的大田作业和农艺要求,分析机具进行秸秆回收的作业过程。运用SolidWorks 软件建立机具的三维模型,在ADAMS 软件中进行运动学仿真分析,研究机具的合理性和捡拾刀辊转速与运动轨迹的映射关系,最后运用EDEM 软件建立机具-秸秆-土壤互作系统,验证机具的捡拾效果,得到在甩刀阻力最小时机具前进速度与捡拾刀辊转速的最佳组合。通过对关键部件进行运动学仿真,验证机构的可行性和关键部件作业时的运动规律;通过离散元仿真分析,对机具在不同运动参数下的受阻情况和捡拾效果进行验证和分析,以此得到机具关键参数的最优组合。

1 整机结构与工作原理

1.1 整机结构

秸秆回收机主要针对田间散落秸秆的还田或收集,避免因秸秆堵塞导致的难耕和堆积现象,可一次性达到耕地的待耕状态。如图1 所示,秸秆回收机采用三点悬挂的方式与前置动力拖拉机挂接,主要功能部件包括捡拾装置、对辊式粉碎装置、气吹式输送装置和机架等,其中捡拾装置包括甩刀、套筒、刀座和刀辊,适用于段状秸秆的初步粉碎和捡拾。如图2 所示,甩刀为双刀片、Y 型设计,中间由套筒隔开,机具工作时,甩刀高速旋转不仅保证了秸秆的初步粉碎作业,对秸秆的捡拾也具有风送作用,增大捡拾量。对辊式粉碎装置依靠两个中速旋转的破碎辊,其中辊齿带有一定刃角,利用惯性动力学原理产生的高挤压力,物料进入两辊之间后被挤压粉碎至理想粒度从间隙中落下,进入螺旋输送装置。输送装置包括螺旋输送器、风机和风机壳,将粉碎后的秸秆输送到一侧,经风机吹出。

1.2 工作原理与结构参数

如图1 所示,秸秆回收机与拖拉机配套作业,以万向传动轴连接拖拉机后桥的动力输出轴与本机具的动力输入轴。在拖拉机牵引机具前进的过程中,田间铺放的秸秆直接被高速旋转的捡拾甩刀卷起,经初步粉碎后抛入机架内部的曲面滑道上,秸秆进而滑入粉碎装置中进行精细粉碎后排出,秸秆粉料随后进入气吹式输送装置,经过螺旋绞龙输送至风机一侧,在输送过程中产生的尘土可直接从其后方盖板的预留孔扬出即已完成初步除土,经风机吹出风机壳时秸秆粉料完成二次除土,最终的秸秆粉料可直接抛撒还田或经过风机壳导向进入随行料斗中。至此,田间铺放的秸秆已捡拾粉碎完成,其产品可直接抛撒还田作为肥料基,或将收集的秸秆粉料供给制粒机进行畜牧饲料或生物质燃料的生产。

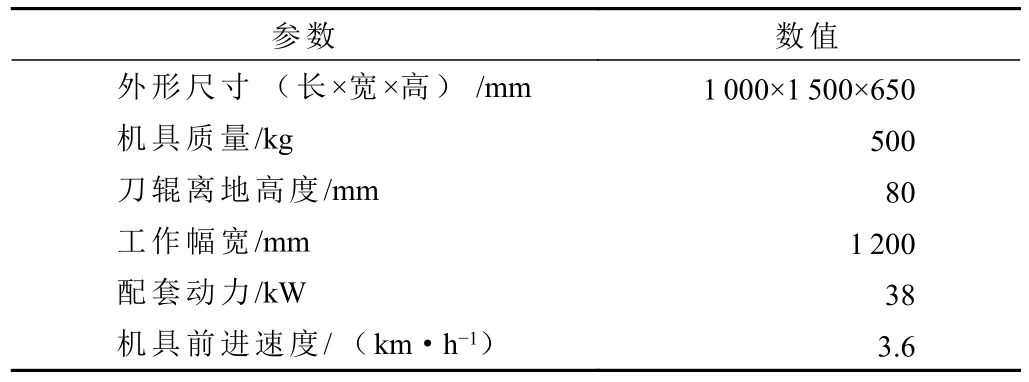

结合大多数大田秸秆作物的种植方式,根据农业机械设计手册相关机械的设计,并综合考虑现有秸秆回收机与捡拾机构的主要参数,秸秆回收机主要结构参数如表1 所示[12]。

表1 秸秆回收机主要结构参数Tab.1 Main structural parameters of straw recycling machine

2 整机运动学仿真

2.1 模型建立

为了验证机具结构的合理性,在SolidWorks 中将建立的机具三维模型以x_t 格式导出,以便后续导入到ADAMS 软件中进行运动仿真。为清晰地看到机具内部部件的运动情况,特将机具的防护罩、机架、盖板等非运动零部件进行隐藏。由于整机装配体零件过多,为方便进行仿真分析,在不影响试验结果的情况下,对模型进行简化,在ADAMS 软件中对机具外部的非运动部件进行布尔操作,按接触位置依次合并至机架上,原模型中所有的螺栓、垫片和轴键等删除后通过施加约束代替其功能。

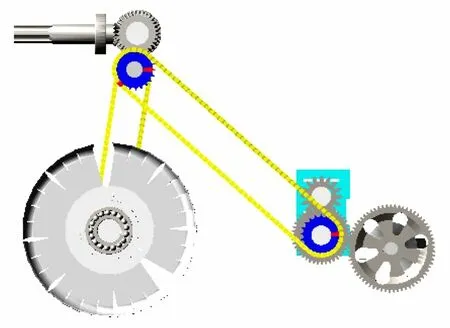

如图3 所示,模型简化完成后,对导入的三维模型进行前处理操作。对各零件进行重命名、定义材料属性、设置重力及操作界面栅格,根据各零部件的运动行为添加约束。特别地对齿轮传动添加耦合约束,链传动无法使用导入的几何模型,需要在ADAMS/Machinery-Chain 模块中重新生成链轮和链条,进行链传动的动态建模[13-14]。最后对机具进行驱动设置,在悬挂架上施加移动驱动,在花键传动轴上施加旋转驱动,动力依靠传动路线传递到后方机构,仿真的前期设置至此完成。

图3 ADAMS 模型Fig.3 ADAMS model

2.2 仿真结果分析

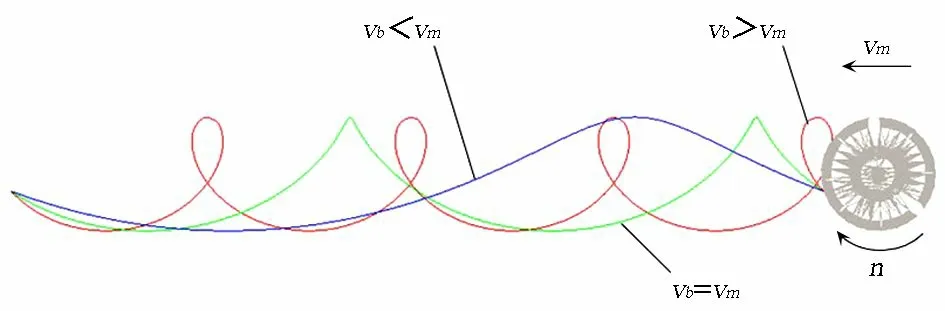

捡拾装置是机具作业的主要功能部件,主要用于切断、拾取直立的秸秆和散落在田间的秸秆,并将其输送到粉碎机构。机具作业时,甩刀既有绕辊轴的旋转运动,也有跟随机具的前进运动,因此甩刀的绝对运动是刀辊旋转和机具前进两种运动的合成,其运动轨迹是摆线。为明确甩刀的运动轨迹,定义甩刀刀尖点为MARKER_i 点,作为运动轨迹观察对象,甩刀的运动轨迹如图4 所示。

图4 甩刀运动轨迹与转速关系Fig.4 Relationship between knife motion trajectory and rotation velocity

为控制甩刀的运动轨迹,设机具前进速度为vm,捡拾刀辊圆周线速度为vb,则捡拾速度比λ为

式中n——刀辊转速,r/min

R——MARKER_i 点转动半径,R=131.8 mm

ω——刀辊角速度

因为甩刀运动轨迹与捡拾速度比λ有关,所以通过控制捡拾速度比λ的大小,对甩刀运动轨迹进行仿真分析,得出捡拾速度比与运动轨迹之间的映射关系[15]。如图4 所示,当λ<1 时,vb<vm,甩刀的运动不具有捡拾作用;当λ=1 时,vb=vm,此时刀辊转速n0=72.45 r/min=434.72 deg/s,甩刀的运动为过渡状态;当λ>1 时,vb>vm,甩刀的运动轨迹开始出现重合。由此推断出,在相同的水平位移中,转速越大,在同一距离内抛起的秸秆数量越多,而捡拾量并非跟随转速无限增加。在ADAMS 软件中,旋转驱动的单位为d×time,查阅软件帮助文档可知1 d×time=1 deg/s,故在图5 中,将λ=1 时的转速n0扩大10 倍,n1=10n0=4 347.2 deg/s,此时甩刀的轨迹自交叉点c,与n2、n3的自交叉点相比竖直方向位移最大,运动轨迹重合度最低,捡拾范围最小,因此需增大转速比较不同转速的轨迹。刀辊转速n3~n7依次增加360 deg/s,轨迹摆线捡拾范围更大,重合度更高;当刀辊转速为n7=7 200 deg/s 时,机具前进过程中甩刀的轨迹捡拾范围最大,抛起的秸秆数量较多。由此得出,当刀辊转速在n3~n7时,刀辊的最佳捡拾转速在此范围内,秸秆的捡拾效果较好。

图5 7 组转速与对应轨迹Fig.5 7 groups of rotational velocities and corresponding trajectories

3 捡拾过程仿真试验

3.1 颗粒模型建立

由运动学仿真数据可知,当甩刀的圆周线速度大于机具前进速度时,甩刀的运动可用于物料捡拾,并且在一定速度比时捡拾效果最佳。为获取捡拾刀辊转速与机具前进速度的最佳组合,验证该速度组合的捡拾效果,利用EDEM 软件建立机具、秸秆和土壤的离散元互作模型。以田间铺放的段状藜麦秸秆为捡拾对象,建立段状秸秆的离散元模型。如图6 所示,参考藜麦秸秆物理性状,在SolidWorks 中建立秸秆三维模型并导出IGS 格式,在EDEM 中进行秸秆颗粒填充,将秸秆视为刚性体小球组合成的梅花状截面柱体,秸秆颗粒长度为120 mm,端面最大直径为23 mm。

图6 段状秸秆仿真模型及实物Fig.6 Simulation model and real object of segmental straw

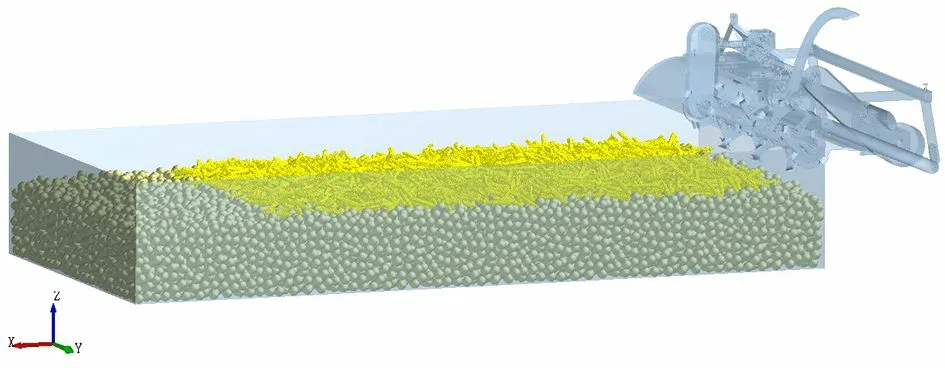

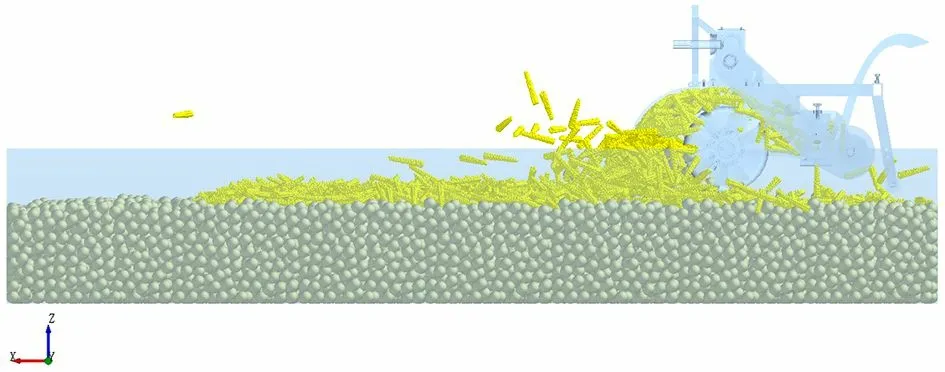

为了更好地模拟秸秆-土壤-机具间的相互作用关系,仿真真实的捡拾环境,依据田间土壤的分层特性,取土壤厚度为160 mm,属于表土层,土壤性质相近[11]。在大多数土壤颗粒仿真中,尤其西北旱区土壤仿真中,土壤颗粒半径取10 mm,含水率取10.5%[16-17]。如图7 所示,在EDEM 软件中,先设置小土槽生成土壤块,随后运用块颗粒工厂(Block Factory),由提前建立的10 mm 颗粒土壤块快速填充土槽模型,其中土槽模型长1 500 mm、宽750 mm、高250 mm,最后在土槽中的土壤颗粒表面生成秸秆颗粒,其中秸秆颗粒工厂设置颗粒数为1 600 个,生成后的秸秆颗粒堆积高度为30 mm。

图7 秸秆-土壤仿真模型Fig.7 Straw and soil simulation model

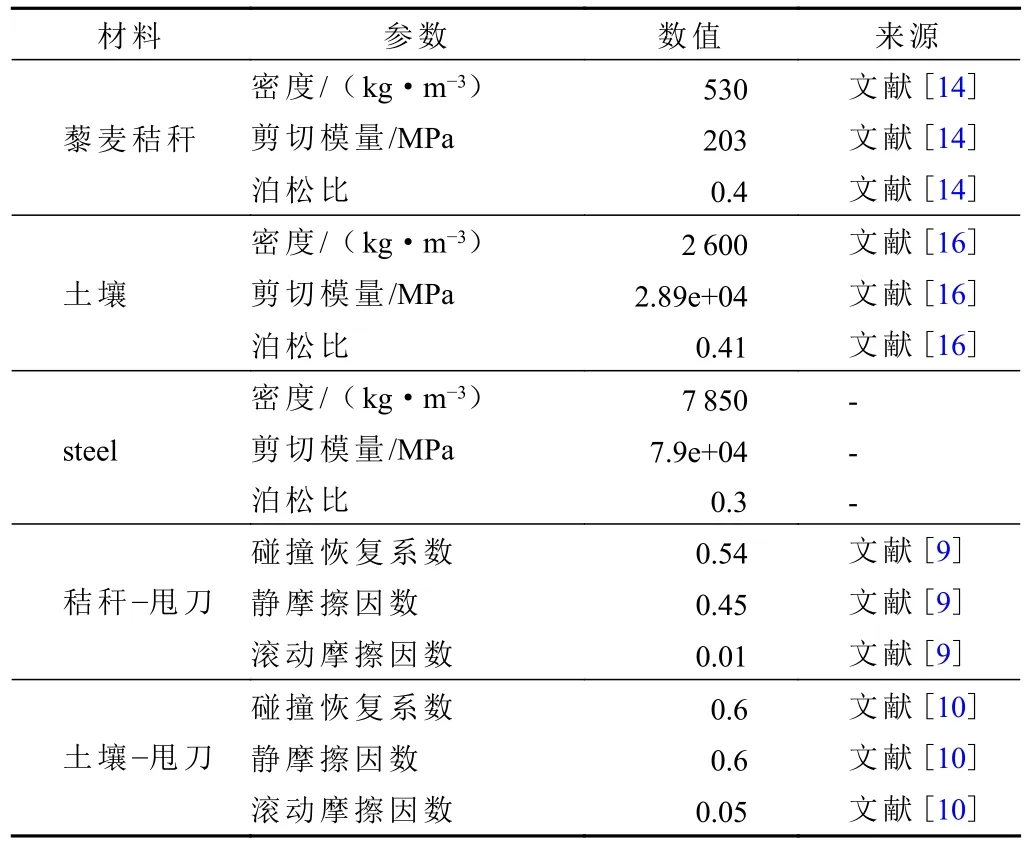

离散元仿真模型参数数值及数据具体来源,如表2 所示。

表2 离散元仿真参数Tab.2 Discrete element simulation parameters

3.2 接触模型设置

通过查阅资料,肥沃土壤的结构形态由土壤黏结成粒状和小团块状,大体呈球形,但是在建立土槽的离散元仿真中,土壤颗粒的大小受到计算能力的限制,并不能与实际土壤颗粒相同[17]。除土壤颗粒间的接触外,其余颗粒间和颗粒与几何体之间,接触模型均选用默认的Hertz-Minglin(no slip)无滑动接触模型和Standard Rolling Friction 标准滚动摩擦模型。综合考虑土壤颗粒之间复杂作用力对秸秆捡拾的影响,土壤颗粒间的黏结作用采用Hertz-Mindlin with Bonding 接触模型,该模型将颗粒之间的内聚力简化为Bonding 键,这种黏结键多用于模拟破碎、断裂等过程,可以承受切向和法向的应力,在外力作用下颗粒间黏结力会产生断裂、破碎现象,常用于进行土壤结构的建模仿真。

其中,Bonding 键的参数法向接触刚度、切向接触刚度、临界法向应力和临界切向应力均来自文献[14],而颗粒接触半径与土壤含水率和土壤颗粒半径有关。

式中m1、m2——土壤颗粒和水的质量,kg

ρ1、ρ2——土壤和水的密度,kg/m3

V1、V2——土壤颗粒和水所占体积,m3

R1、R1′——土壤颗粒的半径和接触半径,m

选取土壤颗粒半径R1=10 mm,将表2 数据代入式(3),得到土壤颗粒接触半径R1′=10.92 mm,黏结参数如表3 所示[16-17]。

表3 土壤颗粒黏结参数Tab.3 Soil particle bonding parameters

3.3 离散元仿真

颗粒模型创建完成后,建立秸秆-土壤-机具的离散元仿真系统。首先在EDEM 软件中建立土槽模型,并在土槽的基础上建立散落秸秆与土壤的仿真模型,随后导出秸秆-土壤仿真模型,导出选项设置为保持原有属性,仿真时间从0 s 开始。如图8 所示,在秸秆-土壤仿真模型中分别导入IGS 格式的捡拾刀辊和整机机架模型,两者分别设置合并零件,将刀辊设置为跟随机架的从属关系,设置两部件的位置参数,使两者装配合适并位于土槽X轴正方向。

图8 秸秆-土壤-机具仿真模型Fig.8 Simulation model of straw-soil-tools

在最终的捡拾过程仿真中,设置刀辊转速为变量,以刀辊前进阻力为响应,比较得出5 组离散元仿真中前进阻力最小、捡拾效果较好的一组,即为刀辊的最佳转速。基于简化机具和研究捡拾过程的主要目的,机具中的粉碎装置与输送装置均已去除。由于机具不断捡拾秸秆,导致大量秸秆堆积在机架内,使捡拾全过程无法完成,因此在后续仿真中打开输送装置后方的盖板,使捡拾的秸秆充满机架后从后方排出,完成全部秸秆的捡拾。

在最佳参数组合下进行机具的秸秆捡拾虚拟试验,其捡拾效果如图9 所示,为进一步量化秸秆捡拾效果,在机具经过的区域选取合适的地块计算机具的秸秆捡拾率α。

图9 秸秆捡拾效果Fig.9 Straw picking effect drawing

式中M0——0 s 时取样区域散落秸秆的质量

M1——秸秆捡拾结束后取样区域散落秸秆的质量

通过分析秸秆捡拾过程中甩刀、秸秆和土壤的运动行为,评估捡拾全过程的仿真质量,其中捡拾全过程用时1.4 s。如图10 所示,捡拾刀辊从0.1 s 开始接触秸秆与土壤颗粒,同时前进阻力不再为0,直到1.15 s时机具走完秸秆的铺放范围,因此在后期的数据分析中,数据均取0.10~1.15 s。

图10 0.10 与1.15 s 时刻机具工作状态Fig.10 Working state of machine at 0.10 and 1.15 s

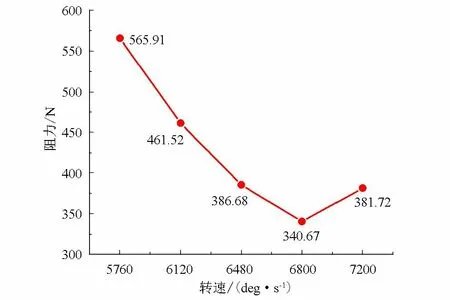

3.4 仿真数据处理及选优

通过ADAMS 运动学仿真验证整机的功能性及可行性,以甩刀刀尖MARKER_i 点为观察对象,在刀辊转速取不同值时,对其运动轨迹进行对比分析,从而确定刀辊转速的最佳范围,从中选取5 组捡拾速度组合运用EDEM 软件进行捡拾过程仿真。如图11 所示,通过分析5 组捡拾过程仿真中捡拾刀辊的受力情况,取0.10~1.15 s 内捡拾刀辊X方向的受力并计算该时间段内的平均受力,即为机具的前进阻力。当转速为6 840 deg/s=1 140 r/min 时,刀辊所受阻力最小,为340.67 N。因此,最佳捡拾速度组合为前进速度1 m/s,刀辊转速1 140 r/min,此时捡拾速度比λ=15.73,秸秆捡拾率α=92.14%。

图11 前进阻力随刀辊转速变化Fig.11 Forward resistance changes with cutter velocity

4 结束语

(1)秸秆回收机前进速度预设为1 m/s,在ADAMS软件中进行相同前进速度和不同刀辊转速的运动仿真,得到甩刀刀尖MARKER_i 点的运动轨迹,对比发现,当捡拾速度比λ>1 时,甩刀具有捡拾作用,刀辊转速在n3~n7时,甩刀的捡拾范围较大,秸秆捡拾量相应较多,捡拾效果较好。

(2)离散元捡拾过程仿真表明,在5 组捡拾仿真中,转速为1 140 r/min 时刀辊所受阻力最小,即为刀辊的最佳转速。

(3)ADAMS 与离散元仿真结果表明,秸秆回收机最佳速度组合为机具前进速度1 m/s,刀辊转速1 140 r/min,捡拾速度比λ=15.73,秸秆捡拾率α=92.14%。最佳速度组合可为后期机具制造完成后进行田间试验的速度设置提供参考。