基于海上横向补给场景下的船载桥式过驳装置设计

2023-10-13孙斌王俊杰刘安尧李枷橙

◎ 孙斌 王俊杰 刘安尧 李枷橙

1.陆军工程大学野战工程学院;2.中国人民解放军77626部队

在海洋资源的开发与利用中,海洋装备制造业肩负着国家的战略性需求,其中有关海上补给装置前沿应用技术的实现,对进一步提高海洋资源的开发与利用能力,着力发展海洋经济相关产业,推动建设世界一流的海军队伍,坚决维护国家的海洋权益有着重要的战略意义。本文针对海上横向补给场景下自行装备的过驳转卸需求,结合当前过驳滚卸技术的应用与发展,对一种船载桥式过驳装置进行了设计与研究。

1.船载桥式过驳装置结构设计

桥式过驳装置利用过驳桥跨越滚装船舶与换乘卸载平台之间,构成运载船舶向换乘卸载平台滚装卸载通道。是一种用于通过滚装船舷侧跳板向整体式过驳卸载平台卸载的过驳装置。当大型滚装船向过驳平台卸载时,主要采取过驳桥(大型运输船尾跳或登陆舰艇首门跳板)搭接方式实现海上的过驳作业。

1.1 船载桥式过驳装置整体结构

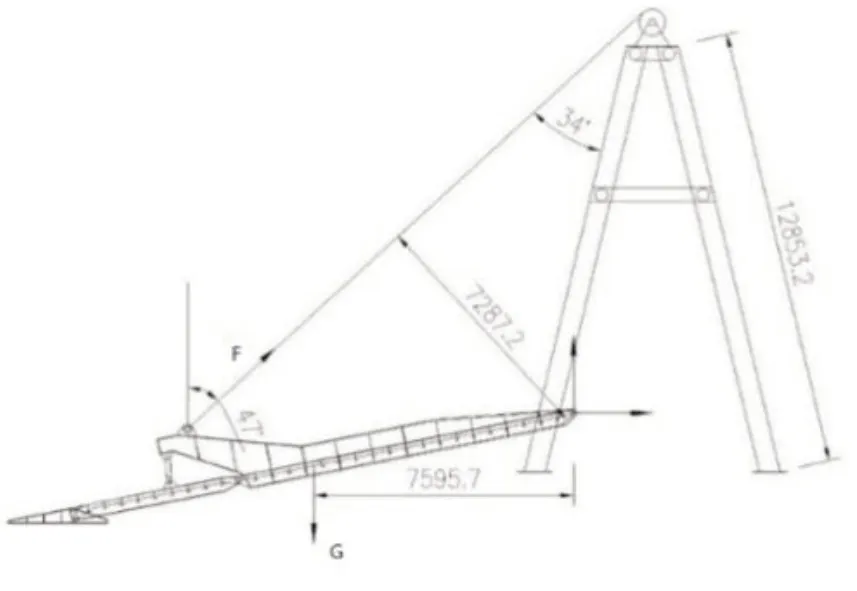

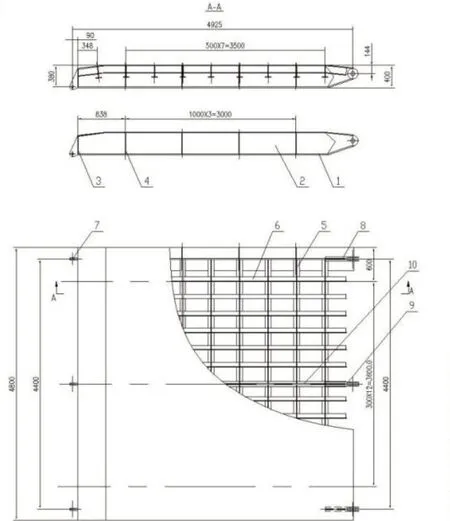

本文所讨论的船载桥式过驳装置结构的简要尺寸见图1,通过固定在甲板上的门架与两侧绞盘完成跳板的收放,利用过驳跳板连接滚装船舶与换乘卸载平台,构成运载船舶向换乘卸载平台的滚装卸载通道。

图1 船载桥式过驳装置整体结构图

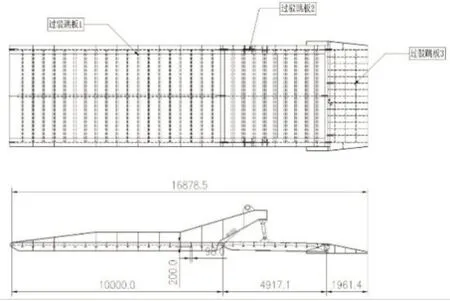

参照中国船级社下发指南[1],将过驳跳板整体分为两个部分(图2),主跳板由过驳跳板1和过驳跳板2通过液压油缸实现刚性连接,副跳板即过驳跳板3 与主跳板之间通过限制铰进行连接,主尺寸为16879×4800×1900mm,重约24.25t。

图2 过驳跳板设计图

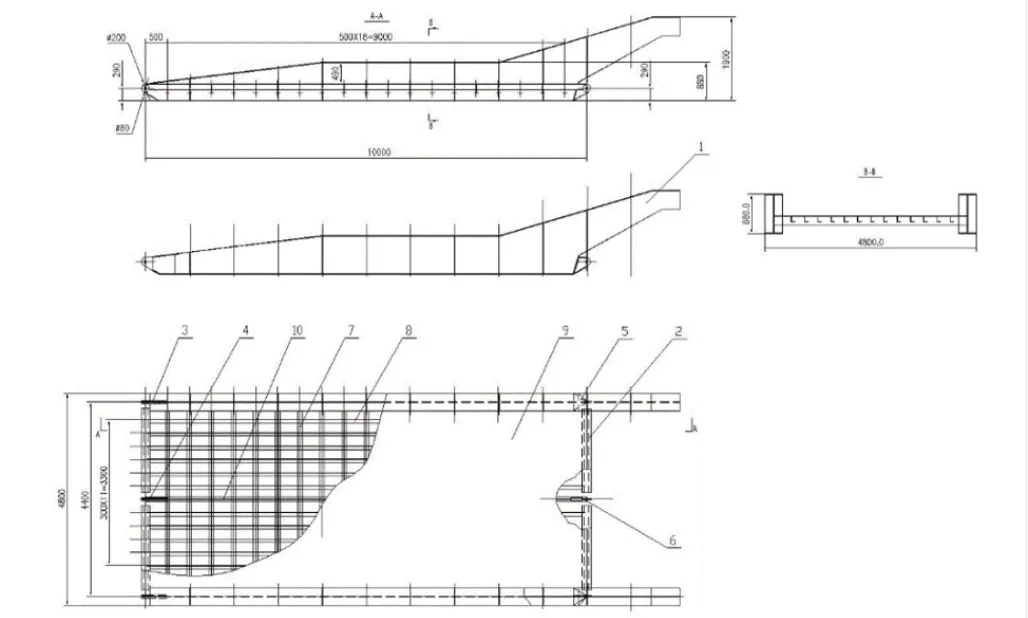

1.2 过驳跳板1结构设计

过驳跳板1主尺寸为114917×4800×880mm,为正交异性板梁钢结构(图3),由甲板、横梁、纵梁等构件组成,面板厚10mm,主(边)纵梁为中心高9 0 0 m m,上下翼板厚20mm,腹板厚20mm的变截面钢板梁结构,中纵梁和横梁结构为分别采用10×200mm和10×100mm钢板垂直布置,间距500mm,在主纵梁、中纵梁两端布置有单、双耳铰接接头。在中、边纵梁之间布置较密纵骨,其载面为∠125×80×8的角钢,横向间距300mm,通过纵骨、纵梁及横梁的作用,使得整个甲板的大部分主要受力区域的受力骨架网格为300×500mm、425×250mm,达到分散轮式集中荷载的目的,并将荷载通过横梁传递给两侧边主纵梁,大幅提高过驳装置的整体性能。

图3 过驳跳板1

1.3 过驳跳板2结构设计

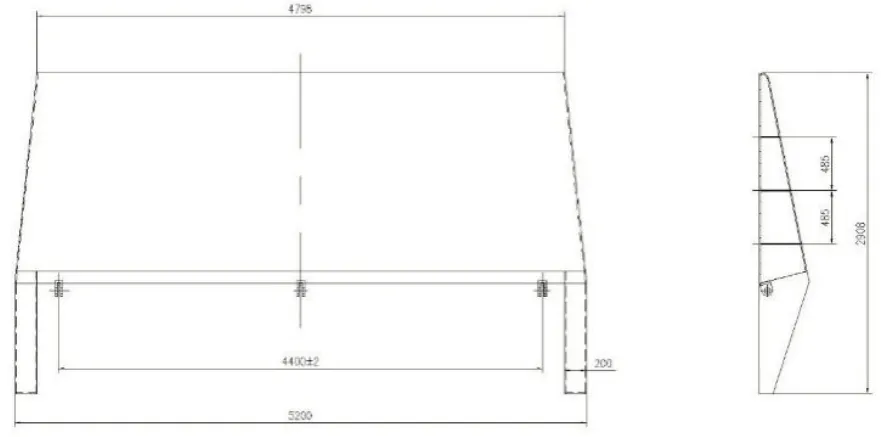

过驳跳板2主尺寸为4925×4800×400mm,结构形式与材料选型与过驳跳板1相同(图4),调整主(边)纵梁为中心高370mm,上翼板厚10mm,下翼板厚20mm,腹板厚10mm的等截面钢板梁结构。

图4 过驳跳板2

1.4 过驳跳板3结构设计

过驳跳板3主尺寸为5200×2908×451mm,采用三角门形钢结构(图5),在装置中起到引桥作用。

图5 过驳跳板3

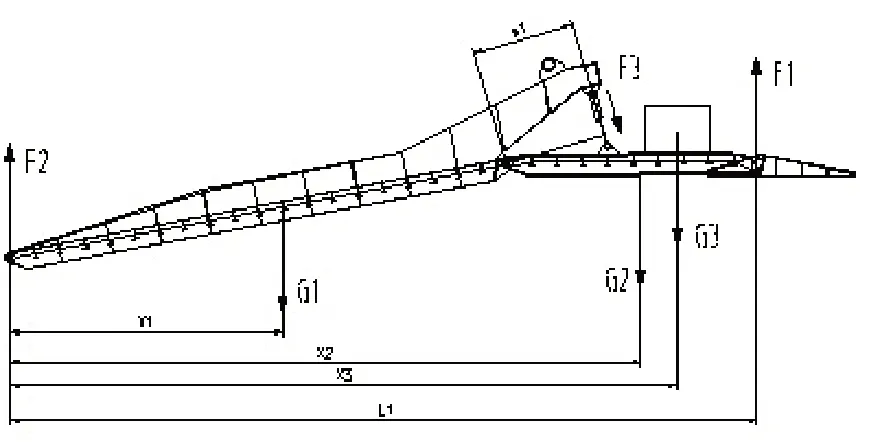

图6 过驳跳板受力示意图

1.5 过驳跳板液压油缸设计

船载桥式过驳装置在使用过程中,主跳板的液压油缸受力状态也相应发生变化,当荷载处于过驳跳板2下接油缸位置时压力最大,选用60t履带式车辆对油缸的最大压力与选型进行计算。

已知G1=132.3kN,G2=47.7kN,G3=588kN,X1=5.75m,X2=12.45m,L1=14.9m。当X3=11.5m时,刚性梁上油缸处出现最大剪力F3=544.74KN,液压系统压力取值25MPa,计算得缸径为220mm,杆径110mm的标准液压缸可满足使用要求,根据设计要求确定油缸行程为370mm。

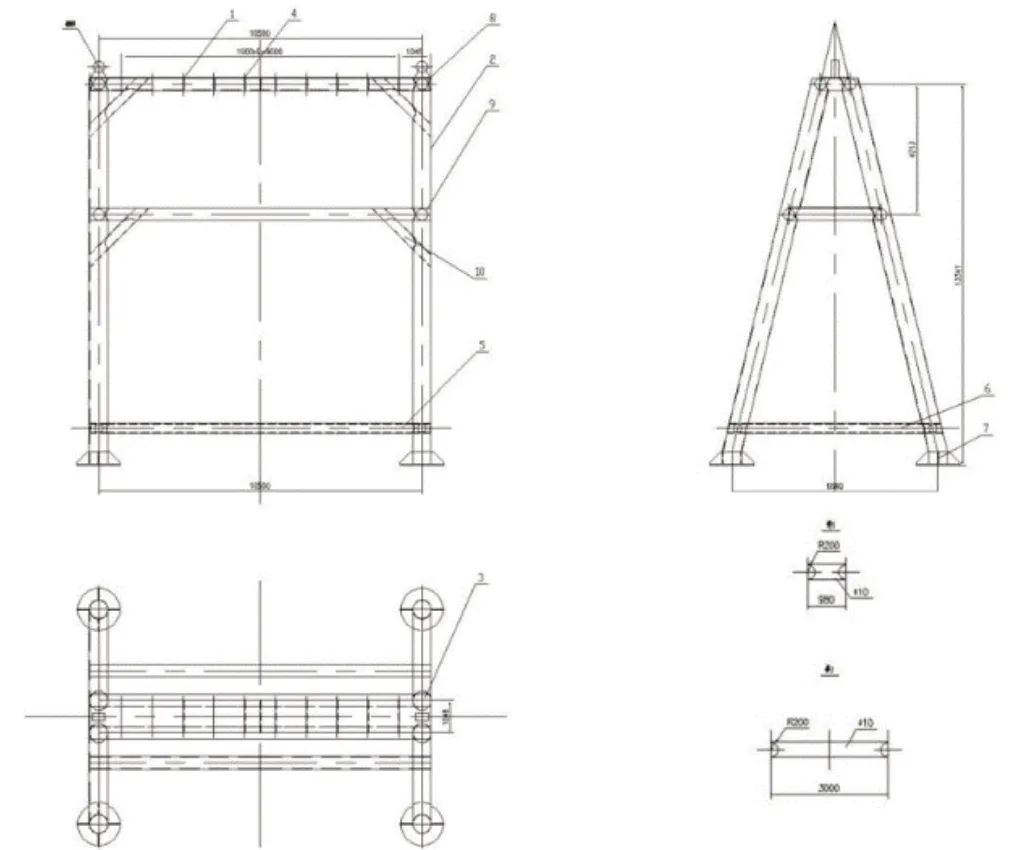

1.6 起吊设备设计与选型

门架高度12.5m,由四根钢管柱支撑在船体结构上(图7),立柱采用ø600mm,壁厚10mm的钢管柱。顶梁用于支撑过驳跳板的提升设备,水平方向由两根ø400mm,壁厚10mm的钢管做梁。梁之间由间隔500mm的支撑板加强,面板厚度10mm。在顶梁往下4.2m处,设置有纵、横向连系梁,用于增强立柱的稳定性,防止失稳。连系梁尺寸为ø400mm,壁厚10mm。门架底部固结于船体内部骨架,由于立柱为横向斜柱,在底部的水平分力较大,对立柱底部设置横向加强杆,以抵消门架对于船体的水平力,同时也保证门架的稳定性。

图7 门架

根据过驳跳板的作业形式,在门架上左右两侧各安装一个绞盘以实现过驳跳板收放的功能。根据设计要求,过驳跳板收起过程中钢索与垂直夹角最小为47°,此时钢索处于最大拉力状态,跳板整体中心距离门架支点水平距离7.6m,跳板重量为24.25t,通过几何关系对门架支点铰链受力计算可得钢索最大拉力F=252.87kN,即在门架两侧各安装一个15t的绞盘即可满足使用要求。

根据《内河载货汽车滚装船跳板安全技术指南》中关于跳板收放装置结构设计的强度要求,方案中起吊设备中选用钢索安全系数n=104/(0.9W+1910)=4.71,处于合理范围区间。

2.船载桥式过驳装置强度计算

2.1 跳板结构主体材料许用应力

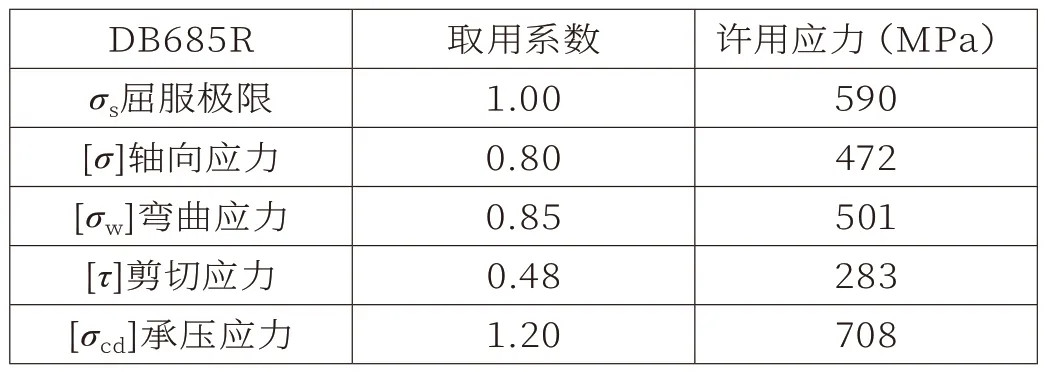

桥式过驳装置用于承载大型车辆,其板厚与骨架的结构与材料选择标准来自CCS《钢质海船入级规范2009》,主体采用钢板焊接的结构形式,为降低结构自重同时保证装置达到预期的承载能力,在结构设计时首选轻质高强的高强度钢材。本设计选用常用于重型机械化桥跨结构的DB685钢材作为过驳跳板的主体材料,其在一般环境下进行焊接时无需预热[2],具备良好的焊接性能,便于跳板结构的整体设计。由于过驳装置属于临时性桥梁,基于桥梁简化模型,参考规范对钢材许用应力的系数进行取值如表1所示。

表1 结构钢材许用应力

2.2 过驳跳板1结构强度计算

2.2.1截面特性

过驳跳板1主体跨度为10000mm,重量16t,主要由两侧高度为900mm,上、下翼板厚度均为20mm,腹板厚20mm的变截面H型钢承受纵向弯矩。

截面对中性轴的惯性矩:

上下表面的剖面抗弯模数为:

W=I/y=415769.3/45=9239.3cm3

参照《钢质内河船舶建造规范》[3]要求,对设计结构中剖面抗弯模数的上限进行计算WM=332×10/0.154=21588.44cm3,抗弯模数符合标准要求。

2.2.2主梁静载受力计算

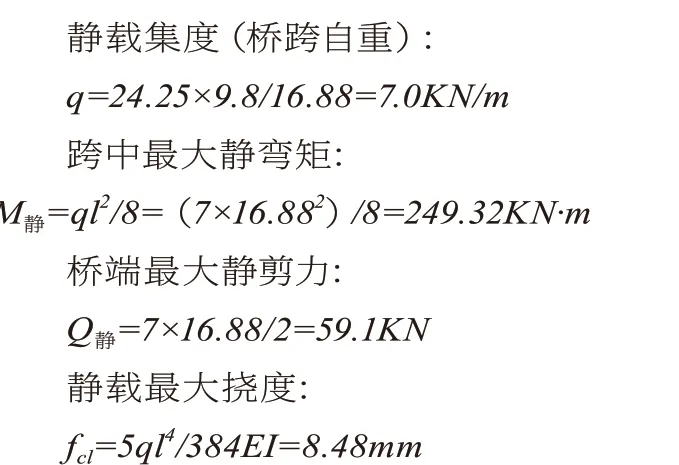

桥梁自重约24.25t,计算跨径为16.88m,不考虑荷载作用的情况下,主梁的受力与变形如下:

2.2.3 60t履带载作用下单主梁活载受力计算

计算工况1:履带荷载60 t于装置整体跨中布置,履带接地长度c=4.5m,荷载冲击系数1+μ=1.14[4],对出现在过驳跳板1上的最大弯矩与最大挠度进行计算。

荷载集度:

q=0.5×60×9.8/4.5=65.3KN/m

最大活载弯矩:

跨中最大弯矩:

梁表面应力:

活载挠度:

跨中最大挠度:

参照相关设计准则[5],跨径小于50m的简支型钢桥许用竖向弹性挠度为[fmax]≤l/120=141mm,最大挠度符合要求。

计算工况2:60吨履带荷载于跳板端部布置,计算跳板最大剪力:

桥端最大活载剪力:

桥端最大剪力:

2.2.4横梁与主纵梁之间的焊缝强度

履带荷载4.5m,其下至少有8根横梁,横梁高度为2 0 0 m m。因此每根横梁分配的荷载为6 0/8=75KN。

通过计算,验证横梁与主纵梁之间的焊缝强度满足设计要求。

2.3 过驳跳板2结构强度计算

2.3.1截面特性

截面对中性轴的惯性矩:

截面面积:A=232cm2

剖面抗弯模数:

2.3.2桥面板活载受力计算

过驳跳板2与过驳跳板3通过限制铰形成刚性连接,在对最不利工况进行计算时将其视为一根整体的刚性简支梁,考虑60t履带荷载跨中布置和液压油缸的支撑力P进行计算。

分别对过驳跳板整体与过驳跳板2、3组成的刚性简支梁进行受力分析,求得单侧液压油缸的力为P=306.9KN。

跨中最大活载弯矩:

下表面应力:

活载挠度:

f活=(8×(qc/2+P)l3-5×q×(c/2)4)/384EL=30.2mm≤[f]=41mm

2.4 门架结构计算

过驳跳板在使用过程中,钢索处于放松不受力状态,过驳跳板提升时门架通过钢索拉力而受力。已知过驳跳板重量为24.25吨,钢丝绳最大受力如图8。

图8 门架最大受力状态受力分析图

由图示几何关系可得,门架最大受力状态下钢索拉力:

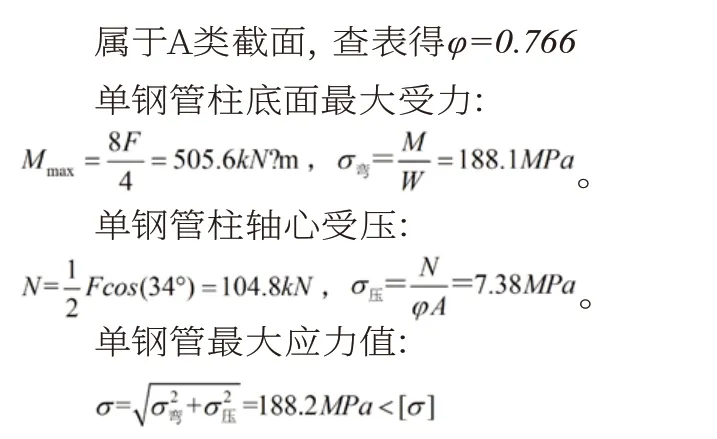

门架主要受力构件为钢管柱,钢管柱直径600mm,壁厚10mm,A=18535mm2,截面参数:

通过以上计算,对设计方案中各个模块在最不利工况下的强度与变形进行了验证。结果显示,方案中各模块均满足使用要求。

3.结束语

本文基于当前海洋资源深入开发的发展背景与海上横向补给作业的应用场景,对一种船载桥式过驳装置的设计方案进行了探讨与验证,能够大幅提高车辆等自行装备的转卸效率,具备操作简单、通用性强等优点。但在实际应用中,仍要考虑复杂多变的作业环境,充分计量海浪、海风以及其他因素在桥式过驳装置使用过程中造成的不利影响,必要时可在设计阶段提高各模块的安全系数或其他有效方式来提高装置的通载性能,确保所设计的装置能够满足使用需求。