拉伸作用下薄膜褶皱影响因素数值分析

2023-10-12陈延峥许文轩王旭飞刘荣强寇子明

张 静,陈延峥,许文轩,王旭飞,刘荣强,寇子明

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.山西省矿山流体控制工程技术研究中心,山西 太原 030024;3.矿山流体控制国家地方联合工程实验室,山西 太原 030024;4.哈尔滨工业大学 机电工程学院,黑龙江 哈尔滨 150001)

随着人类深空探测事业的发展,薄膜结构凭借质量轻、折叠体积小、易展开等优势已广泛应用于航空航天领域[1-3]。由于薄膜自身抗弯刚度极小,难以抵抗面外压应力,所以薄膜结构极易出现褶皱[4]。薄膜中褶皱的产生会影响结构的型面精度及使用效率,同时会对结构的固有频率和模态产生较大影响[5]。因此,研究薄膜褶皱特性[6]及如何抑制褶皱的产生[7]对薄膜结构[8]起着至关重要的作用。

针对薄膜结构的褶皱问题[9],国内外学者开展了大量研究。Wong等[10-12]基于薄膜的应力平衡关系,建立了拉伸作用下方形薄膜褶皱理论模型,并进行了方形薄膜褶皱的实验研究和仿真分析,研究了不同拉力载荷下薄膜应力、面外变形及褶皱特性的变化。马瑞等[13]采用ANSYS/LS-DYAN对剪切位移下的矩形薄膜进行了褶皱数值分析,研究了褶皱不同发展阶段波长和幅值的变化规律。Xiao等[14]采用ABAQUS对剪切位移下的方形薄膜进行了数值模拟分析,研究了预应力、边界形式和载荷等参数对薄膜褶皱特性的影响。Liu[15-16]和刘明君[17]等针对正多边形薄膜结构提出了一种褶皱波理论,通过将理论分析结果与仿真、实验结果进行对比,验证了褶皱波模型的正确性。此外,通过优化方形薄膜的边界形状[16],有效地减小了褶皱的幅值,提高了薄膜结构的型面精度。Yan等[18]采用实验研究、理论分析与仿真计算3种方法,研究了含刚性元件薄膜的褶皱特性和受力状态,并基于绝对节点法分析了薄膜结构运动对褶皱的影响。殷亮[19]采用ANSYS/LS-DYAN对拉伸作用下的方形薄膜进行了褶皱分析,并研究了拉力、泊松比、厚度和弹性模量对薄膜褶皱特性的影响。曹进军等[20]建立了能够准确预测对角受拉方形薄膜褶皱变形幅值的理论模型,并研究了褶皱幅值与拉伸载荷的非线性关系,为进一步研究褶皱提供了理论指导。

Wong[10-12]、Xiao[14]和曹进军[20]等主要分析了载荷对薄膜褶皱的影响;殷亮[19]不仅分析了载荷对褶皱的影响,还考虑了材料参数对褶皱的作用。然而,对于薄膜结构参数及边界条件对薄膜褶皱特性影响的分析较少。因此,针对上述问题,本文以方形薄膜结构为研究对象,采用显式动力法分析了薄膜长宽比、内角、夹持宽度等结构参数和边索结构对褶皱特性的影响,并研究了这些参数和结构的改变对抑制褶皱产生所起到的作用。

1 方形薄膜褶皱分析的模型验证

1.1 等拉力下方形薄膜褶皱特性计算理论

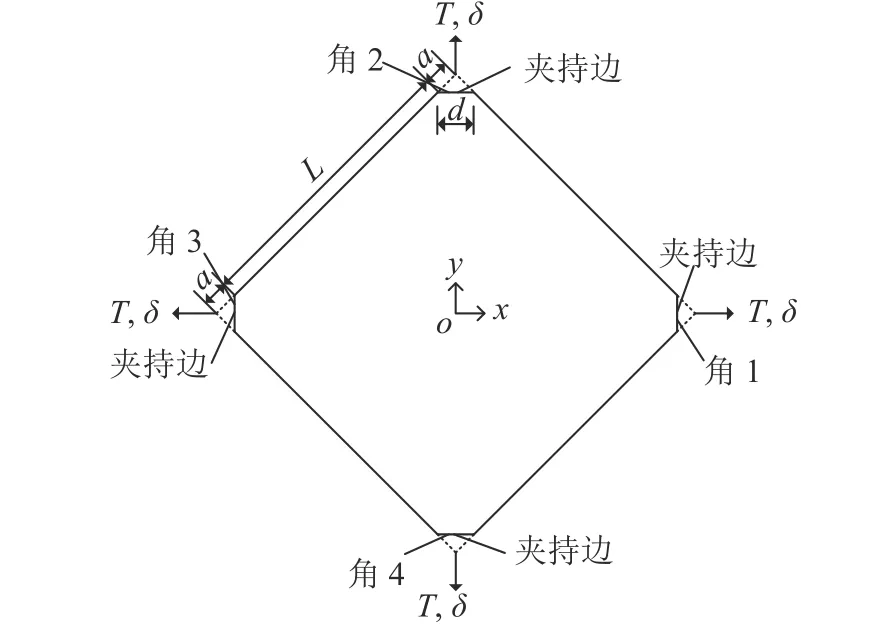

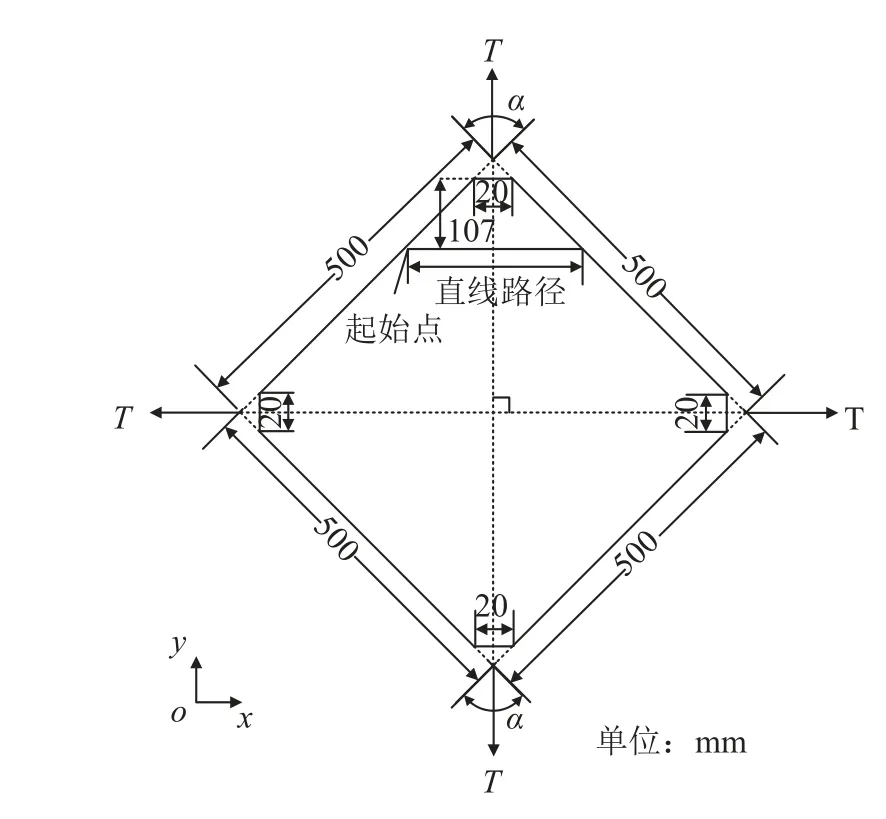

当方形薄膜4个角点处受到相同拉力载荷时,其模型简图如图1所示。图1中,T为拉力,δ为角边位移,a为夹持区域的斜边长,L为除夹持斜边外的薄膜边长度,d为夹持宽度。

图1 方形薄膜受力简图Fig.1 Simplified diagram of force on square membrane

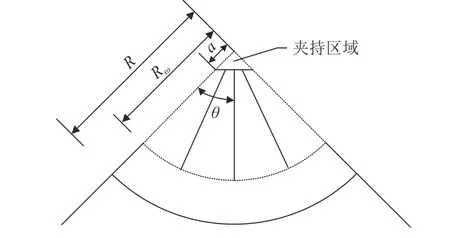

由于方形薄膜四角拉力相等时处于对称加载状态,可取薄膜的任一角区域进行褶皱分析,其褶皱分布示意简图如图2所示。图2中:R为应力分布半径,计算时可取为薄膜边长(L+2a)的一半;Rω为褶皱区域半径;θ为薄膜膜边到任意褶皱处的角度。

图2 角区域褶皱示意图Fig.2 Schematic diagram of wrinkled area

Wong等[11]根据方形薄膜褶皱区域的应力平衡关系,推导出拉力相同时的褶皱幅值和半波数的计算公式:

式中, ν为薄膜的泊松比,E为薄膜的弹性模量,t为薄膜厚度,N为角点区域褶皱半波数,A为褶皱的幅值。

1.2 方形薄膜褶皱的有限元建模及分析过程

1.2.1 有限元建模

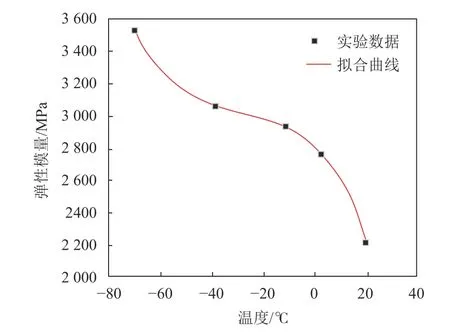

以边长为500 mm的方形薄膜为研究对象,加载过程中为避免出现应力集中现象,对薄膜4个角点均进行了裁剪,预留25 mm宽的边作为夹持边,分析模型如图1所示。建模时,为模拟施加载荷的真实情况,将夹持边与夹持梁进行连接,并将施加在角点处的拉力等效施加在夹持梁上。薄膜采用聚酰亚胺薄膜,夹持梁采用线弹性材料,边索采用kevlar绳索,具体材料参数见表1。在薄膜结构的分析中只考虑薄膜的弹性变形,又由于空间环境温度极低,因此,依据文献[21]中薄膜纵向拉伸弹性模量随温度的变化曲线(图3)选取薄膜的模量为3.5 GРa。

表1 材料的几何参数Tab.1 Geometric parameters of materials

图3 薄膜拉伸弹性模量与温度之间的关系[21]Fig.3 Relationship between tensile elastic modulus and temperature of thin films[21]

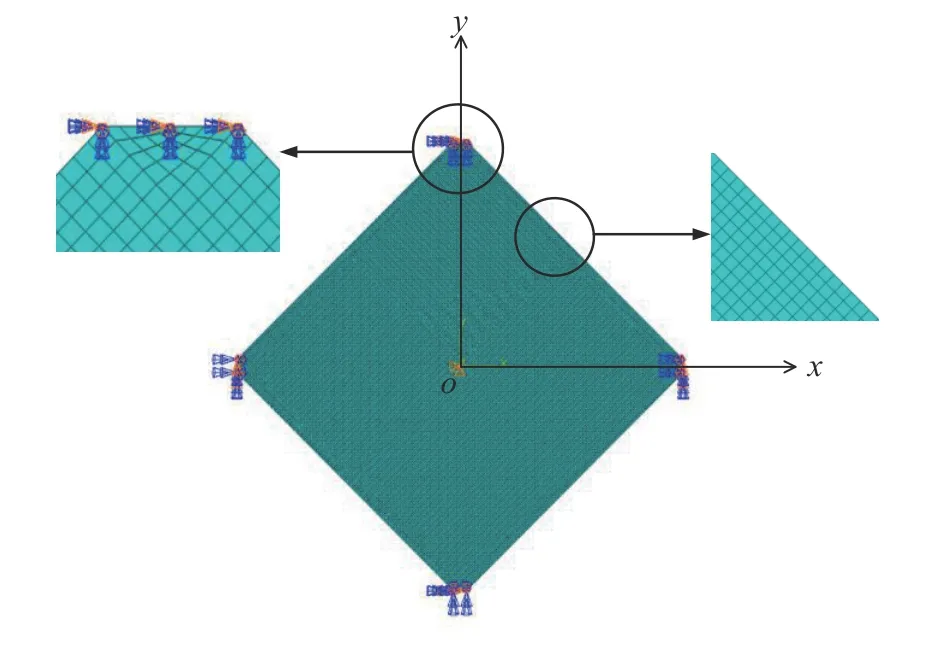

采用显式动力法进行褶皱仿真分为静力学分析和显式动力学分析两个部分。首先,在静力学模块中完成预应力的施加和屈曲模态分析,此时薄膜采用S4R5单元,夹持梁采用B31单元。然后,在显式动力模块中进行非线性屈曲分析,此时薄膜采用S4RS单元,夹持梁采用B31单元。薄膜划分为结构化正方形网格,由于网格大小必须小于褶皱的半波长,因此将网格的基本尺寸定为2 mm×2 mm,而角边非方形区域划分为以四边形为主、三角形为过渡的网格。施加边界条件时,竖直夹持边约束除x方向平动自由度以外的所有自由度,水平夹持边约束除y方向平动自由度以外的所有自由度,同时约束薄膜中心x方向和y方向的平动自由度。夹持边和夹持梁采用MРC中的TIE来进行连接。建立的有限元模型如图4所示。

图4 方形薄膜的有限元模型Fig.4 Finite element model of square membrane

1.2.2 褶皱分析过程

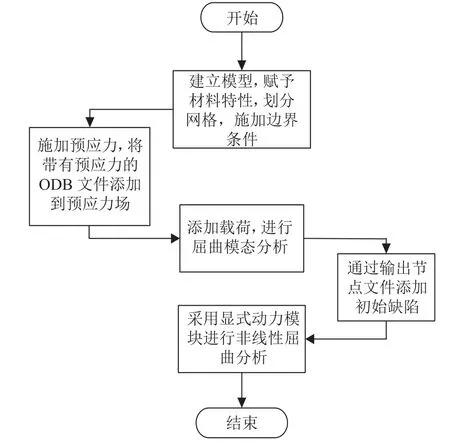

基于ABAQUS,采用显式动力法进行褶皱分析,其分析流程如图5所示。

图5 褶皱分析流程Fig.5 Flowchart of wrinkle analysis

1)施加初始预应力

薄膜在受力前需导入预应力使其具有初始刚度。通过在inp文件中添加关键字“*initial condition,type=stress”完成预应力的导入。

2)屈曲模态分析

将具有初始预应力的膜面作为屈曲模态分析的初始形态,采用Lanczos法得到薄膜的屈曲模态,通过在inp文件中添加“*node file,U”,输出屈曲模态分析的节点文件。

3)非线性屈曲分析

在显式动力模块中,通过在inp文件中定义“*imperfection”关键字,将选取的模态线性叠加后作为初始缺陷添加至模型中。然后,对薄膜结构施加边界条件和载荷,进行非线性屈曲分析。

1.3 方形薄膜褶皱分析结果对比

将T=5 N和T=20 N分别代入式(1)理论计算公式,得到图4所示方形薄膜在两种拉力下的单个角点区域褶皱的半波数和幅值。之后,对图4所示有限元模型进行仿真分析,将本文仿真计算结果与理论计算结果、文献中对应载荷和尺寸下的薄膜实验结果[10]和仿真分析结果[12]进行对比,结果见表2,其中,半波数误差和幅值误差均是以理论计算结果为参考所得。

表2 仿真结果误差分析Tab.2 Error analysis of simulation results

由表2可得,从褶皱半波数方面分析,本文仿真结果与Wong等[10]实验结果、Wong等[12]中仿真结果较为接近,均小于理论计算结果。总的来说,本文仿真结果和已有文献结果较为接近,且保持小于理论计算的趋势。由此可验证文中仿真模型的合理性和仿真结果的有效性。

2 方形薄膜褶皱影响因素分析

2.1 长宽比

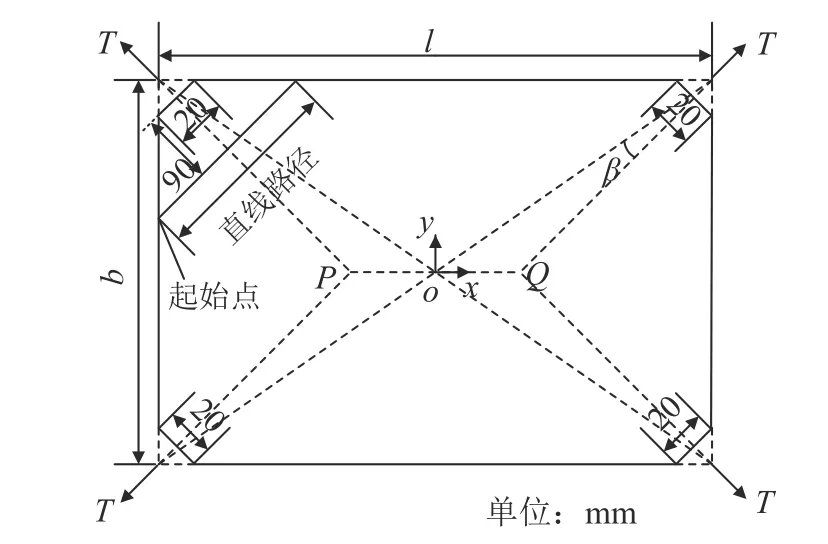

为探究薄膜长宽比对薄膜褶皱及面外变形的影响,以图6所示的薄膜为研究对象,薄膜长度l分别取500、550、600、650、700、750 mm,即薄膜长宽比为1.0、1.1、1.2、1.3、1.4、1.5这6种情况下,研究薄膜褶皱特性及特定路径上面外变形变化规律。

图6 长宽比不同时的模型简图Fig.6 Simplified diagram of model under different aspect ratios

此过程中,拉力方向始终垂直于夹持边,且拉力合力作用点P和Q与薄膜中心O处于同一直线上。设置模型中T=45 N,b=500 mm,d=20 mm。材料参数见表1。当长宽比为1.0时,P、O、Q这3点汇于一点。将薄膜中心作为原点,建立图6中所示坐标轴。固定薄膜中心x、y方向的平动自由度,并约束4个夹持边除x、y方向平动自由度外的所有自由度,且夹持边均与夹持梁进行MPC的TIE约束。

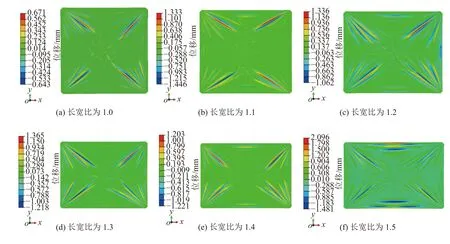

薄膜褶皱分析后的面外变形云图如图7所示。由图7可知,薄膜上褶皱主要出现在角区域、角区域延伸出来的垂直于夹持边的区域及薄膜长边的中心区域。当薄膜长宽比由1.0增大到1.5时,合力作用点P、Q之间的距离及β值也随之增大,薄膜面外变形最大值由0.671 mm增大到2.096 mm,结构整体变形逐渐增大,且靠近薄膜长边中心区域处的褶皱数量和褶皱区域也随之增大。

图7 不同长宽比下的面外变形云图Fig.7 Out-of-plane deformations under different aspect ratios

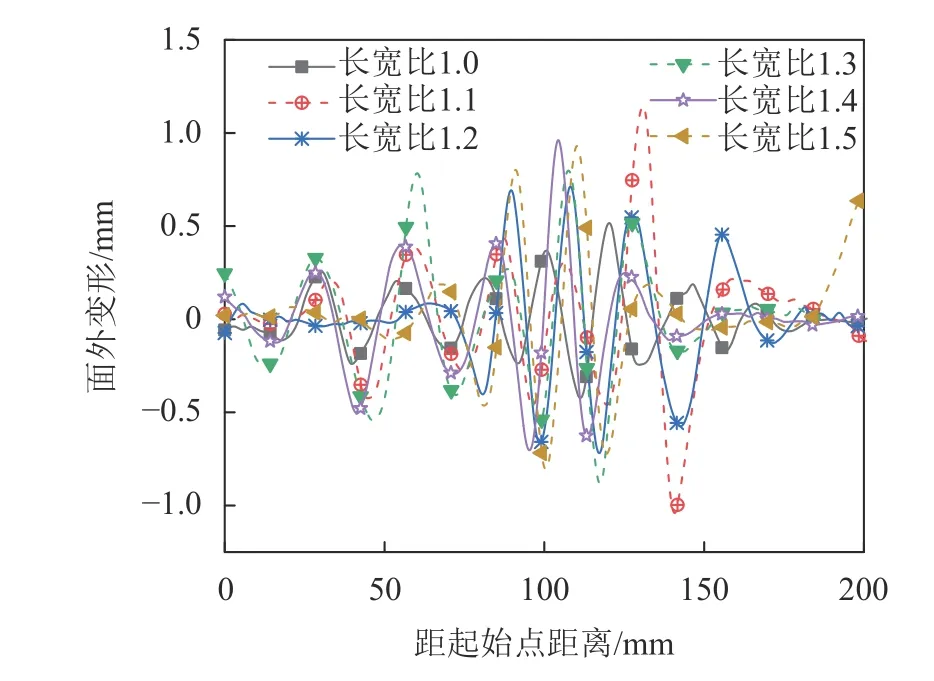

为了直观地观察内角α不同时距夹持边相同距离处直线路径上的褶皱数量及幅值变化,选取距薄膜左上夹持边垂直距离为90 mm处图6所示的直线路径上的面外变形进行分析,以直线路径起始点为横坐标原点,得到如图8所示的面外变形曲线。

图8 长宽比对面外变形的影响Fig.8 Effects of aspect ratios on out-of-plane deformation

由图8可知,相同路径下,不同长宽比的薄膜面外变形曲线变化趋势基本一致,褶皱集中分布在横坐标值为[10,180]的区间内。当长宽比为1.5且横坐标值接近200时,面外变形值增加幅度较大,在薄膜上表现为一个“鼓包”。

2.2 内角α

以图9所示膜面边长为500 mm的薄膜结构为研究对象,仅改变图9中内角α,观察其对薄膜褶皱的影响规律,α分别取30°、45°、60°、75°、85°、90°;设置T=45 N,d=20 mm。模型中边界条件与第1.2.1节中方形薄膜的边界条件相同,材料参数见表1。

图9 夹角α不同时模型简图Fig.9 Sketch of the model under different α

采用显式动力法对图9所示的模型进行褶皱分析,得到薄膜面外变形云图如图10所示。从图10中可以看出:当内角α≤75°时,褶皱主要出现在薄膜膜边夹角为锐角的角区域内,而钝角边的角区域几乎没有褶皱的存在;随着α继续增大,发生褶皱的区域从角区域中心轴线位置向左右两侧边扩展,直到α增大为90°,此时薄膜形状完全对称,薄膜上的褶皱较为均匀地分布在4个角区域,但褶皱及面外变形呈现从角区域中心逐渐向薄膜两侧边消减的趋势。

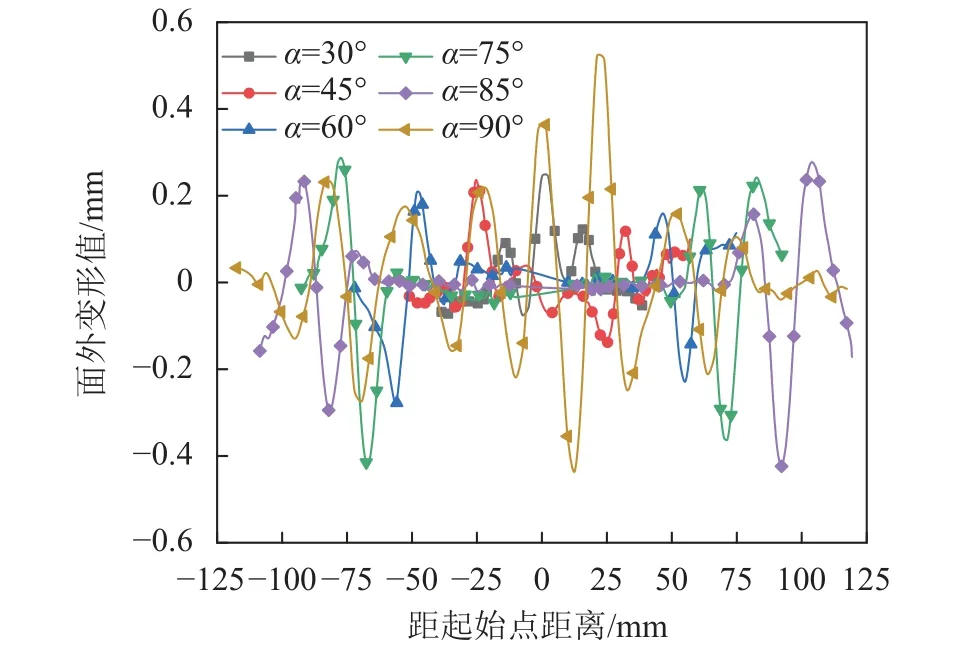

为了直观地观察内角α不同时距夹持边相同距离处直线路径上的褶皱数量及幅值变化,选取距上夹持边垂直距离为107 mm处图9所示的直线路径上的面外变形进行分析,结果如图11所示。为了更好地反映空间薄膜结构的精度,进行薄膜褶皱的最大幅值分析,即寻找单个周期内面外变形幅值的最大值。

图11 内角α对面外变形的影响Fig.11 Effects of angle α on out-of-plane deformation

由图11可知:当α=30°时,褶皱半波数为5,最大幅值为0.244 mm;当α=45°时,褶皱半波数为8,最大幅值为0.236 mm;当45°<α<90°时,此路径上中心区域变形趋于平缓,褶皱半波数为6,且褶皱最大幅值随α增大而增大;当α=90°时,薄膜褶皱半波数为14,最大幅值急剧增大到0.521 mm。

2.3 夹持宽度

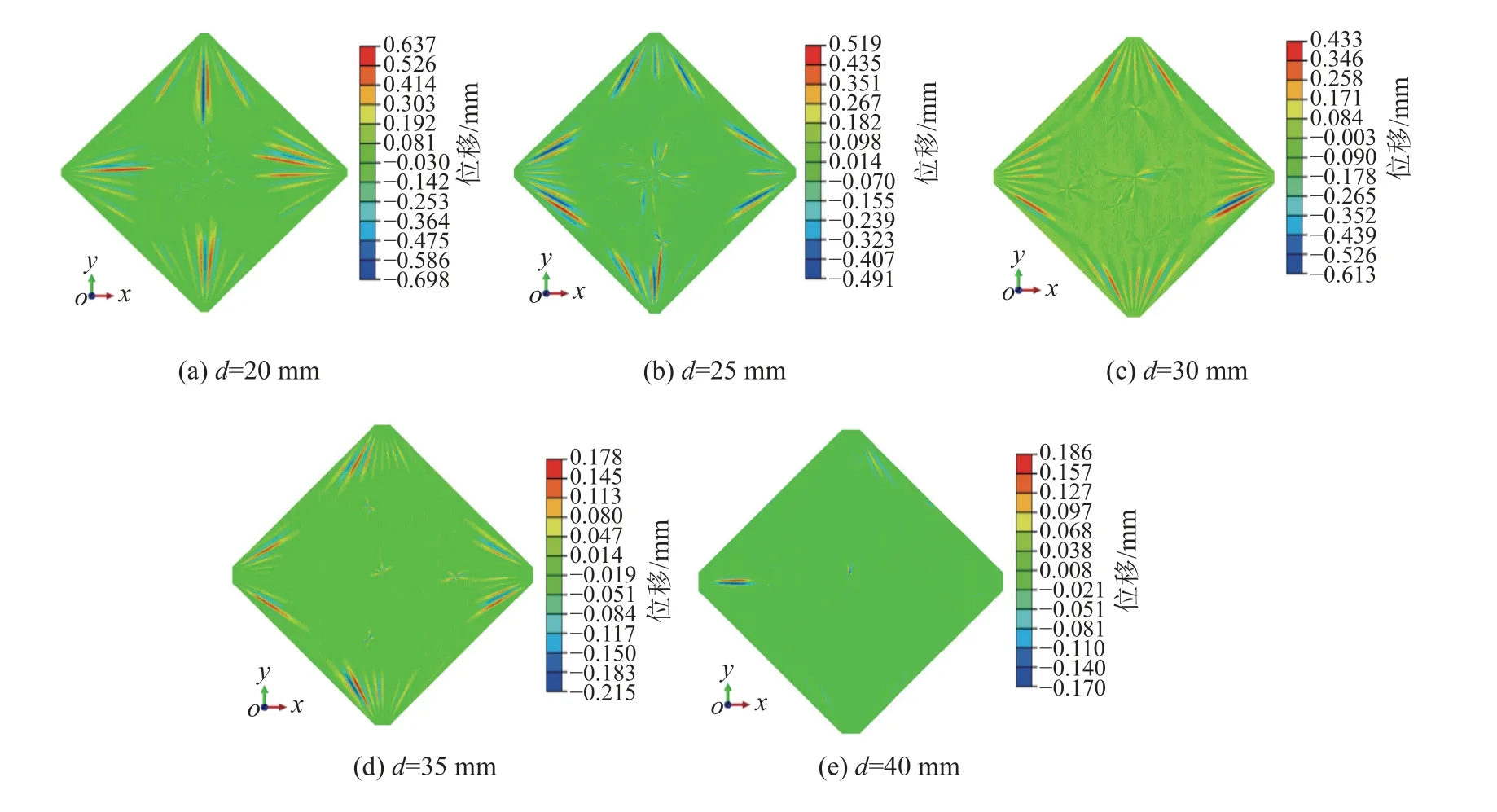

图12为不同夹持宽度下方形薄膜模型简图。为了对不同夹持宽度时的薄膜褶皱特性进行较为连续且全面的分析,夹持宽度d分别取20、25、30、35、40 mm。模型的单元类型和边界条件均与第1.2.1节中相同,设置拉力T=45 N,膜面网格为2 mm×2 mm,材料参数见表1。通过对上述薄膜结构进行褶皱分析,得到不同夹持宽度下薄膜的面外变形云图,如图13所示。

图12 不同夹持宽度下的模型简图Fig.12 Sketch of the model under different clamping widths

图13 不同夹持宽度下薄膜的面外变形云图Fig.13 Out-of-plane deformations under different clamping widths

由图13可知:随着夹持宽度增大,薄膜上面外变形值随之减小,且最大变形区域从中心部位逐渐向膜边两侧扩展,褶皱幅值显著降低;当d=40 mm时,膜面上褶皱和面外变形均大幅度减少。

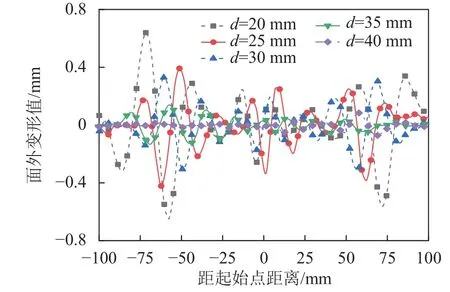

为了更全面地对不同夹持宽度下的褶皱特性变化趋势进行分析,选取薄膜面外变形较大位置处,即图12所示距薄膜中心垂直距离为253 mm处的直线路径上的面外变形结果进行分析,以研究夹持宽度对褶皱特性的影响规律,结果如图14所示。

图14 不同夹持宽度下的面外变形曲线Fig.14 Out-of-plane deformation curves under different clamping widths

由图14可知:夹持宽度d为20 mm时,褶皱半波数为14,褶皱最大幅值为0.637 mm;当夹持宽度为25 mm时,褶皱半波数为16,褶皱最大幅值为0.392 mm;当d=30 mm时,褶皱半波数为15,褶皱最大幅值为0.303 mm;当夹持宽度为35 mm时,褶皱半波数为16,褶皱最大幅值为0.139 mm;当d=40 mm时,褶皱半波数为4,褶皱最大幅值为0.083 mm。结合数据和图14的曲线可知:随着夹持宽度增大,褶皱的最大幅值明显下降,但褶皱半波数有所波动;当d=40 mm时,此路径上的褶皱半波数和幅值急剧减小,且面外变形在0值附近波动。根据上述分析可知,增大夹持宽度对抑制褶皱的产生有良好效果。

2.4 边索结构

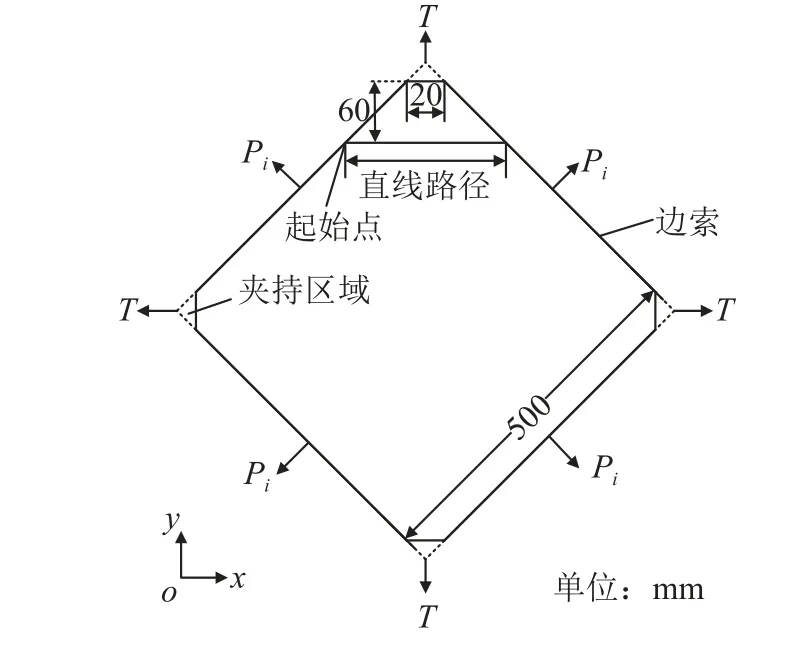

由文献[22-24]可知,在薄膜结构中增加索网结构可有效抑制褶皱的发生。因此,以边长为500 mm的方形薄膜为研究对象,通过在薄膜直边加入边索及集中力以促进薄膜张拉,研究薄膜褶皱特性的变化,模型简图如图15所示,在夹持梁上施加45 N的等效拉力,采用降温法[25]对薄膜边索施加2 N的预张力。模型中薄膜和夹持梁的单元类型、边界条件均与第1.2.1节一致,边索采用truss单元,材料属性见表1。薄膜网格大小为2 mm×2 mm。

图15 直边加边索结构和集中力简图Fig.15 Straight side adding side cable structure and concentrated force

为减小薄膜边界处的变形和褶皱,在薄膜直边添加边索并施加垂直于边索的集中力Pi,其中:

式中:Pi为施加在边索上且垂直于边索的拉力;i为施加拉力的总数;i=0表示仅在薄膜直边加边索的情况,i=1表明集中力施加在边索中点,P1=2 N;i=2表示边索上均匀分布两个集中力,P2=P2=1 N;以此类推,i=4表示边索上均匀分布着4个集中力P4,P4=P4=P4=P4=0.5 N。

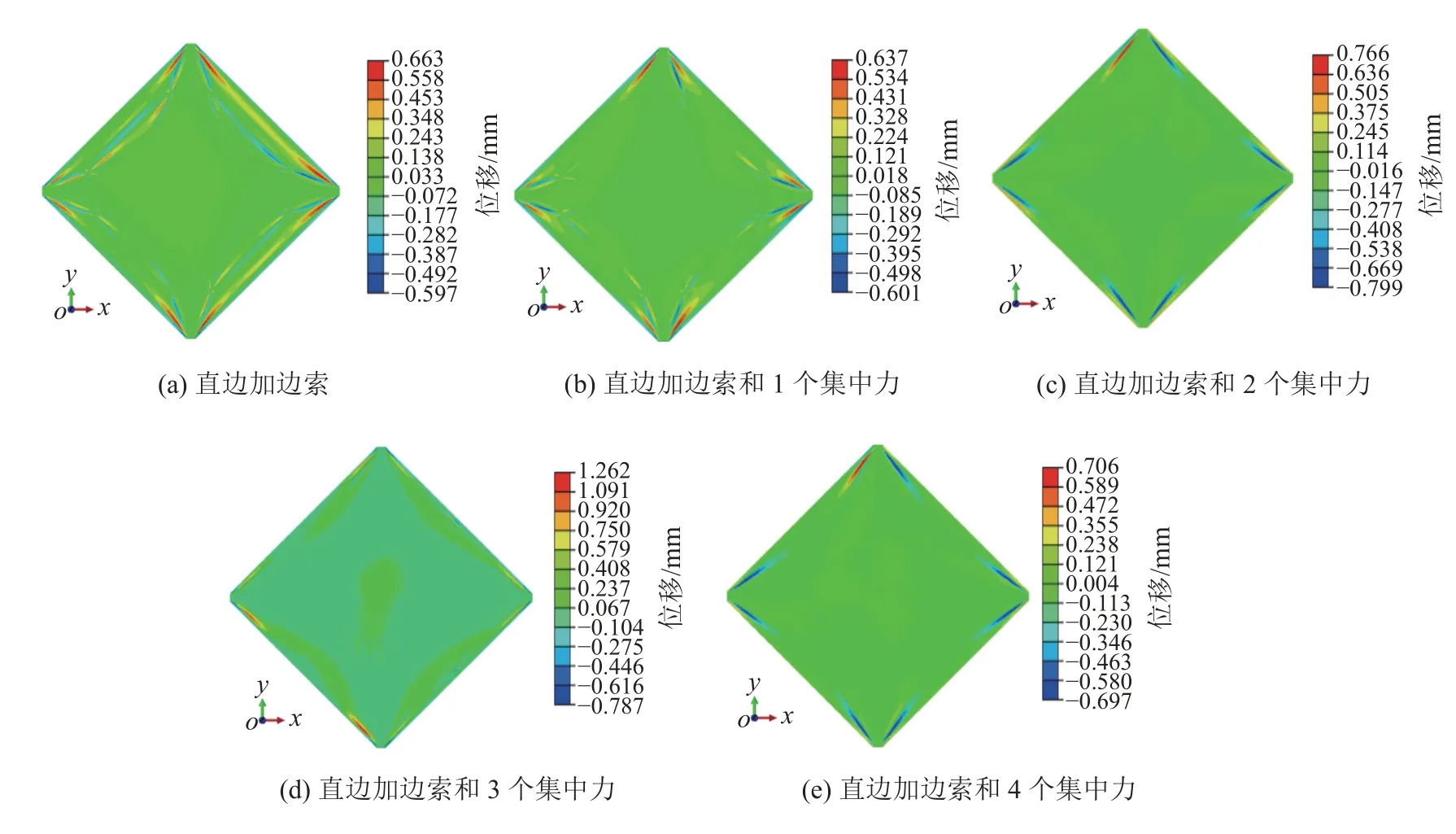

通过对图15所示的模型进行褶皱分析,得到薄膜结构整体的面外变形云图,如图16所示。

图16 薄膜面外变形云图Fig.16 Out-of-plane deformations of thin films

由图16可知,相比于薄膜边界不加边索的情况,薄膜直边增加边索极大地减少了褶皱数量,并改变了薄膜中褶皱的分布区域、褶皱半径和应力分布规律。当增加边索上集中力的个数但不增大总集中力大小时,相比于仅在直边增加边索的情况,薄膜角区域靠近中心位置处的褶皱被消除,同时褶皱半径减小且褶皱区域逐渐向薄膜膜边及夹持边位置靠近。

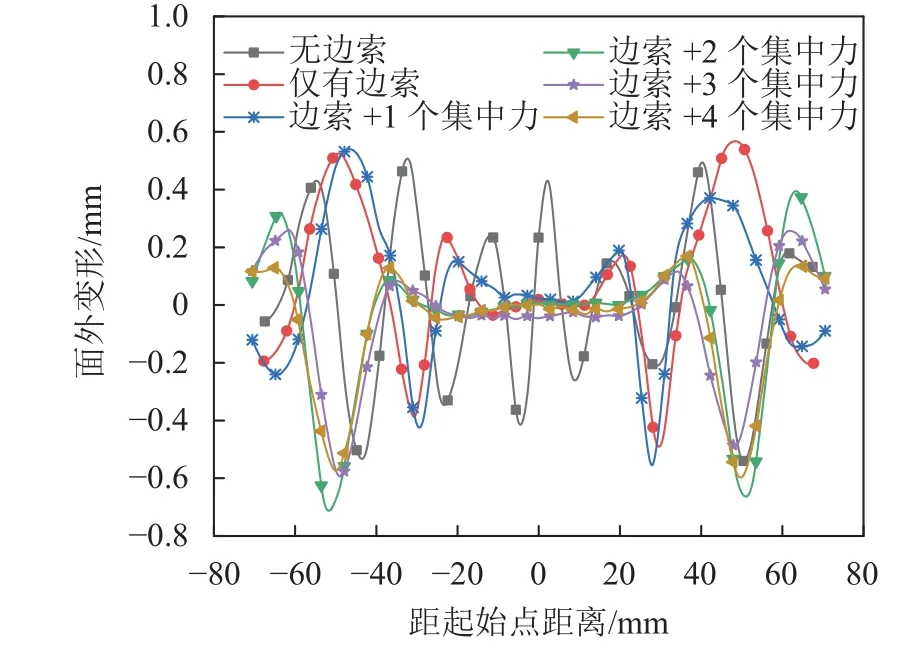

为了解不同边索结构下薄膜褶皱发生区域面外变形的具体变化趋势,图17给出了图15所示距上夹持边垂直距离为60 mm处直线路径上的面外变形结果曲线。

图17 不同边索结构下的面外变形曲线Fig.17 Out-of-plane deformation curve under different side cable structures

由图17可知:当薄膜直边无边索结构时,此时距上夹持边垂直距离为60 mm处直线路径上的褶皱半波数为12,褶皱最大幅值为0.460 mm;当薄膜直边仅增加边索时,相同路径上的褶皱半波数为6,褶皱最大幅值为0.566 mm;当薄膜边界增加边索且在边索上施加1个2 N的集中力时,此时褶皱半波数为7,褶皱的最大幅值为0.531 mm;当薄膜边界增加边索且在边索上施加2个1 N的集中力时,其褶皱半波数为5,褶皱的最大幅值为0.373 mm;当薄膜边界增加边索且在边索上施加3个 2/3 N的集中力时,此路径上褶皱半波数为6,褶皱的最大幅值为0.258 mm;当薄膜边界增加边索且在边索上施加4个0.5 N的集中力时,此时褶皱半波数为4,褶皱的最大幅值为0.169 mm。综合以上数据可知,在薄膜直边增加边索且在边索上施加集中力,可相对减少褶皱数量和褶皱幅值,有效抑制褶皱的发生。

3 实验验证

为了验证不同加持宽度下薄膜受拉伸时的褶皱特性,以尺寸为500 mm×500 mm、厚度0.025 mm的聚酰亚胺薄膜为例,对夹持宽度分别为20、25、30和35 mm的薄膜进行实验。

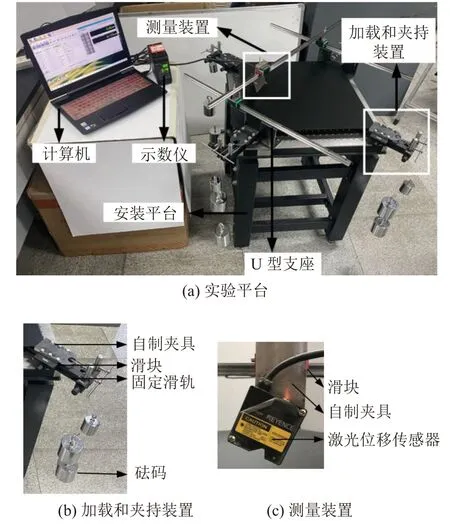

3.1 实验装置设计

根据图1所示夹持方式和加载条件,进行实验台设计和加工,装配如图18所示。实验装置主要分为安装平台、测量装置、加载和夹持装置4部分。图18(a)中的安装平台属于精密型光学隔振平台,其主要的作用是隔绝如振动等的外界干扰,以得到较准确的实验测量值。该平台上规则分布着5 mm的螺纹孔,可对实验装置进行固定并搭建。图18(b)中的实验加载装置由滑轨、滑块和自制夹具等组成。为了保证薄膜拉力在实验平台的对角线方向加载,将导轨和滑块安装在与光学实验平台垂直45°夹角的方向,并且将夹具安装在滑块上,通过砝码垂吊以施加拉力载荷。根据激光测距原理进行褶皱测量,安装如图18(c)所示。LK-H022K型激光位移传感器参考距离为16.1 mm,测量范围为±2.8 mm,将其与24 V直流电源、示数仪和计算机连接。由于薄膜属于镜面反射,激光位移传感器需要倾斜20°进行测量。同时,设计传感器固定装置,包括自制夹具等,将传感器安装在导轨上,使其可沿着导轨移动,实现一定距离的测量。

图18 实验装置Fig.18 Experiment tables

3.2 实验步骤

选用尺寸为500 mm×500 mm的聚酰亚胺薄膜进行褶皱研究。所选薄膜必须表面光滑并且没有折痕,薄膜裁剪完成后需用重物均匀压着,静置一段时间,以此消除膜内残余应力。将薄膜安装固定后,用直径0.16 mm的尼龙线一端固定在夹持装置的自制夹具上,另一端系上45 N的砝码。同时,释放4个角的砝码以实现薄膜的加载。选取距薄膜中心垂直距离为253 mm处的直线路径进行测量,移动导轨使激光位移传感器的光斑位于此直线上。通过移动滑块,使激光位移传感器在该直线上运动,每2 mm记录一次薄膜面外变形的数据。数据测量完成后,用Matlab拟合出褶皱图像。

3.3 实验结果与讨论

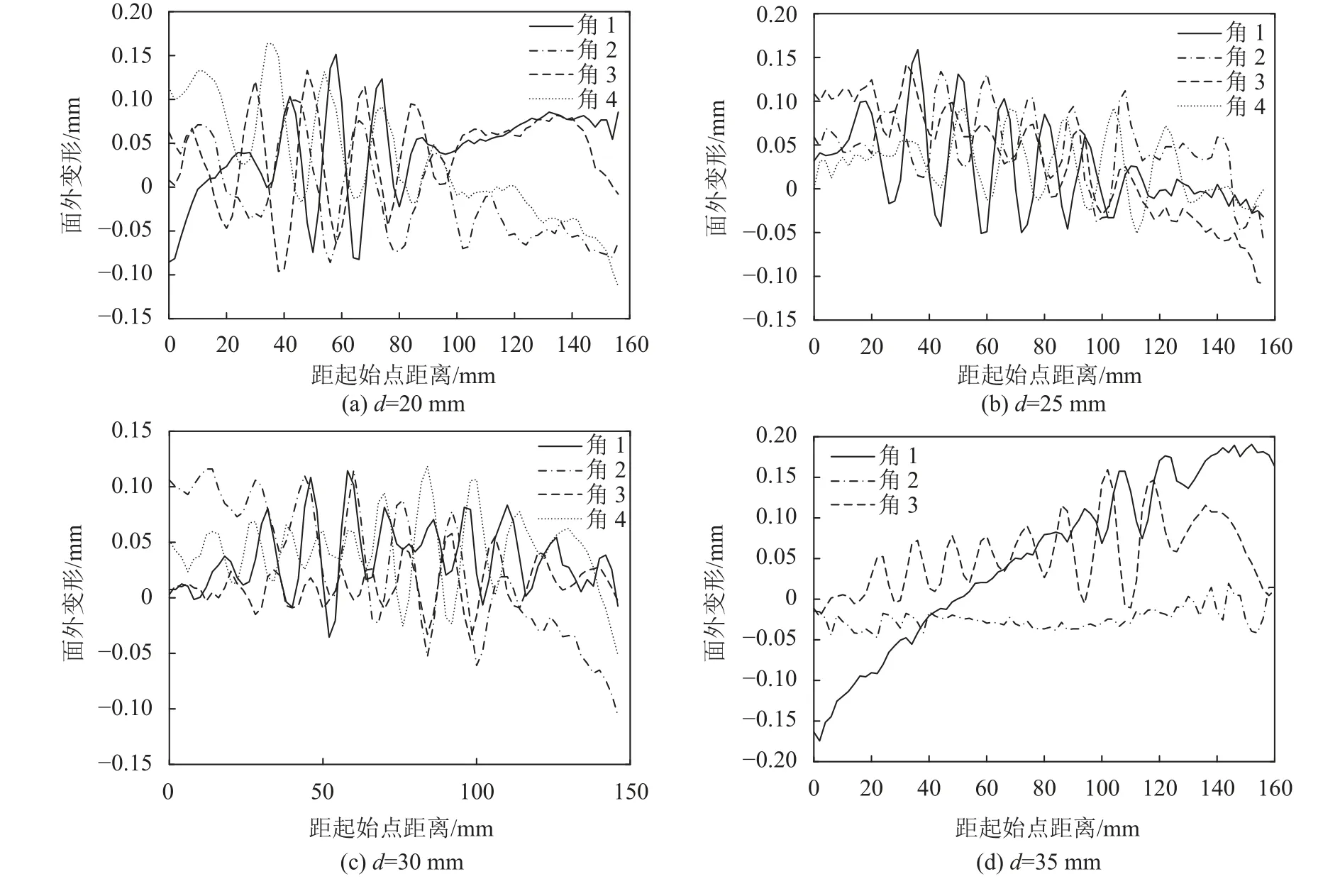

分别对夹持宽度为20、25、30和35 mm的薄膜结构进行实验,为了准确评估褶皱,对图1所示薄膜的4个角进行测量,得到角1、角2、角3和角4的面外变形值,结果如图19所示。

图19 不同夹持宽度下的面外变形曲线Fig.19 Out-of-plane deformation curves under different clamping widths

由图19可以看到,相同夹持宽度下薄膜4个角边界处面外变形实测数据相差较大,其差值主要是由实验装置的加工误差和工装误差导致的。实验装置误差使薄膜所受的对角拉力偏离薄膜对角线,各角张力不完全相等,从而导致薄膜边界处面外变形偏差较大。

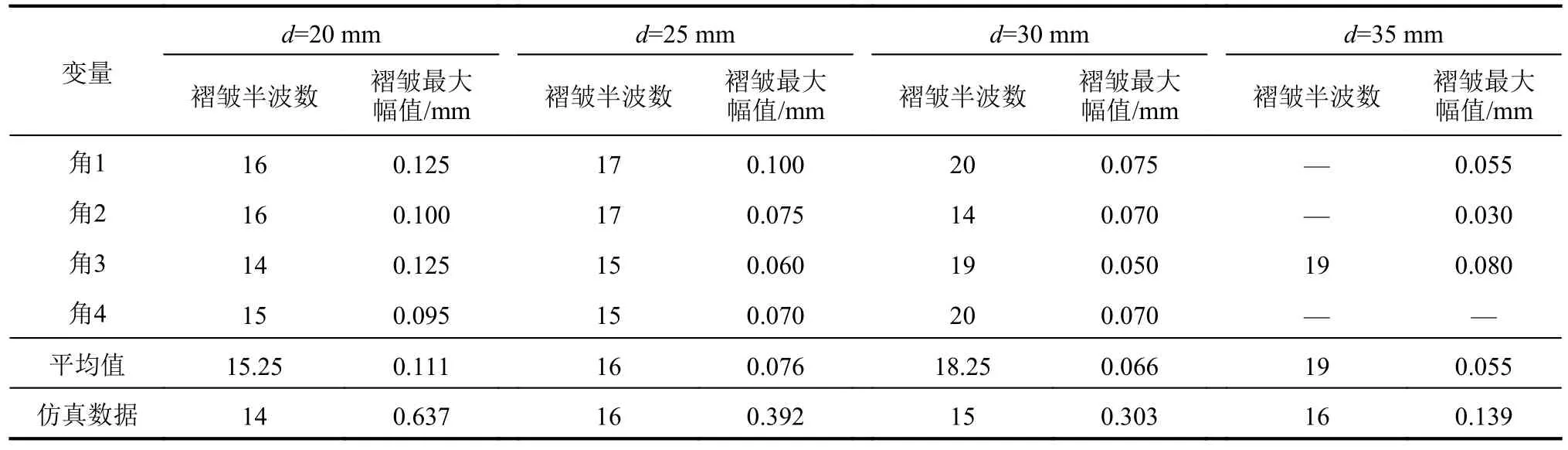

不同夹持宽度下的褶皱半波数和最大幅值见表3。由表3的实验数据可知,随着夹持宽度的增加,褶皱半波数略有增加,但褶皱的最大幅值明显下降。

表3 不同夹持宽度下褶皱半波数和最大幅值统计Tab.3 Statistics of wrinkle half-wave number and wrinkle amplitude under different gripping widths

由表3的仿真数据可知,随着夹持宽度增大,褶皱的最大幅值明显下降,但褶皱半波数有所波动。对比实验数据和仿真数据可知:当夹持宽度为20、25、30、35 mm时,实验数据的褶皱数量逐渐增加,而仿真数据的夹持宽度略有波动,两者存在一定差别;但当夹持宽度增大,实验和仿真所得褶皱幅值都逐渐减小。

薄膜结构在空间天线等领域具有很好的发展潜力,因此,其型面精度对于天线等结构的影响非常大,而大幅值的褶皱和褶皱的分布面积是反映薄膜结构型面特征的重要指标。因此,在实验和仿真值的对比中需要进行大幅值褶皱数目和分布范围的比较。以仿真数据和实验数据中大于褶皱最大幅值50%的褶皱半波数及其出现区域的位置为比较参数,通过误差分析来判断仿真的正确性和实验的有效性,对比结果见表4。由表4可知,仿真值和实验值一致性较好。

表4 仿真数据与实验数据对比Tab.4 Comparison between simulation data and experimental data

4 结 论

本文基于方形薄膜结构,研究了长宽比等结构参数及边索结构对薄膜褶皱性能和面外变形的影响,得出了以下结论:

1)当薄膜结构中薄膜长宽比逐渐增大,此时合力作用点间的距离和拉力方向与对角线之间的夹角值也随之增大,导致薄膜整体面外变形及褶皱最大幅值均有所增大。当长宽比为1.0时,P、Q之间距离及拉力方向与对角线之间的夹角值均为0时,薄膜的综合性能较好。

2)针对内角不同时的薄膜结构进行褶皱分析后得出,当α为60°、75°和85°时薄膜面外变形相对均匀,且褶皱数量和幅值相对较小,因此菱形薄膜可作为薄膜结构中膜面形状的一个选择。

3)保持其他条件一定,仅增大薄膜夹持宽度或在薄膜边界增加边索结构和集中力均对抑制褶皱的产生具有良好效果。