配方原油技术在炼油厂原油加工中的应用

2023-10-12许育鹏章群丹时圣洁李宏亮李志松

许育鹏,章群丹,房 ,时圣洁,李宏亮,李志松

(1.中石化石油化工科学研究院有限公司,北京 100083;2.中国石化广州分公司)

近年来,我国原油进口依存度逐年走高。2022年,我国进口原油总量达0.51 Gt,进口依存度高达71.2%[1]。一般而言,炼油企业的原油采购费用占炼油总成本的90%以上[2],国际知名石化公司,如Exxon-Mobil、BP等大多采取集约化、规模化、一体化运营,力求降低成本、提高经济效益。由于历史原因,这些公司对上游油气资源有非常强的掌控能力,其在提高经济效益方面相对国内企业有着独特的先天性优势。其原因主要体现在以下两点:一方面,在原油采购环节,不论是原油品种、原油数量、还是原油价格都能够保障长期稳定性;另一方面,在原油加工环节,基于原油来源稳定,可以在整体上对原油资源进行优化分配,从而确保其炼油厂加工的原油品种相对固定,保障炼油厂总流程和装置操作能够得到深度优化,充分提升企业效益。相比之下,国内炼油企业的原油资源优化经常得不到保证,导致效益损失。

针对这一共性问题,中石化石油化工科学研究院有限公司(简称石科院)将原油评价数据库、原油近红外光谱库、原油快速评价技术和先进计算方法结合在一起,开发出配方原油技术。其技术核心是利用先进算法,将2~3种原油进行组合,形成多种性质与目标原油相似的调合配方原油供炼油厂选择利用。在炼油厂应用配方原油技术时,首先根据炼油厂装置、工艺、催化剂等方面的特点,提出适合其加工的目标原油[3]。目标原油可以是炼油厂设计时选定的原油,也可以是根据产品结构选择的最适合炼油厂加工的理想油种,还可以是通过流程优化软件模拟优化出的原油,或者是各种性质有一定变化区间的虚拟原油。配方原油技术建立了从目标原油确定、配方计算、效益评估、全流程模拟以及原油评价验证等一系列流程规范。在炼油厂工业生产前,可利用配方原油技术基于流程优化软件进行物料平衡和经济效益核算,从众多配方中筛选出若干种进行可加工性能评价,优选出合适的配方原油,由炼油厂安排原油采购、原油调合和原油加工。

在配方原油技术的实验室开发和应用研究阶段,石科院基于涵盖中国石化主要采购原油的配方组分原油数据库,分别针对阿曼原油[3]、大庆混合原油[4]等进行配方设计及筛选、经济效益核算及可加工性能评估,并对一些配方混合原油进行加工评价,结果表明配方原油及其加工馏分油性质与目标原油及其加工产物性质非常接近,可满足加工要求。基于实验室阶段的充分论证,在某炼油厂对配方原油技术进行了工业应用,下面总结归纳其应用研究情况,为其工业应用提供技术参考。

1 炼油厂原油加工概况

某炼油厂原油加工规模超过11 Mt/a,目前有两套常减压蒸馏装置(简称蒸馏装置),分别为1号和3号蒸馏装置。其中,1号蒸馏装置加工低硫高酸类原油,加工规模超过4 Mt/a;3号蒸馏装置加工高硫低酸类原油,加工规模超过7 Mt/a。

该炼油厂两套蒸馏装置每年加工的原油品种多达30余种,如卡宾达、帕兹夫罗、普鲁托尼、桑格斯、达混、埃斯坡、沙巴瓦、莫斯塔尔、伊拉谢玛、埃斯科拉沃斯和原油A等。

本研究设计配方原油和目标原油的加工均在1号蒸馏装置进行。

2 原油配方计算及经济效益测算

根据该炼油厂原油加工情况,经测算选取卡宾达原油作为目标原油。卡宾达原油[5-6]属低硫石蜡基中质原油,具有硫含量低、盐含量低、酸值低、残炭高、蜡含量高、镍含量高、轻质油收率和总拔出率较高的特点。该炼油厂1号蒸馏装置在仅加工卡宾达原油时,按石脑油-喷气燃料-柴油方案生产,经济效益较好。对1号蒸馏装置加工的卡宾达原油进行采样分析后,得到其原油性质和近红外光谱[7-9],作为目标原油参考指标进行配方原油的配方计算。

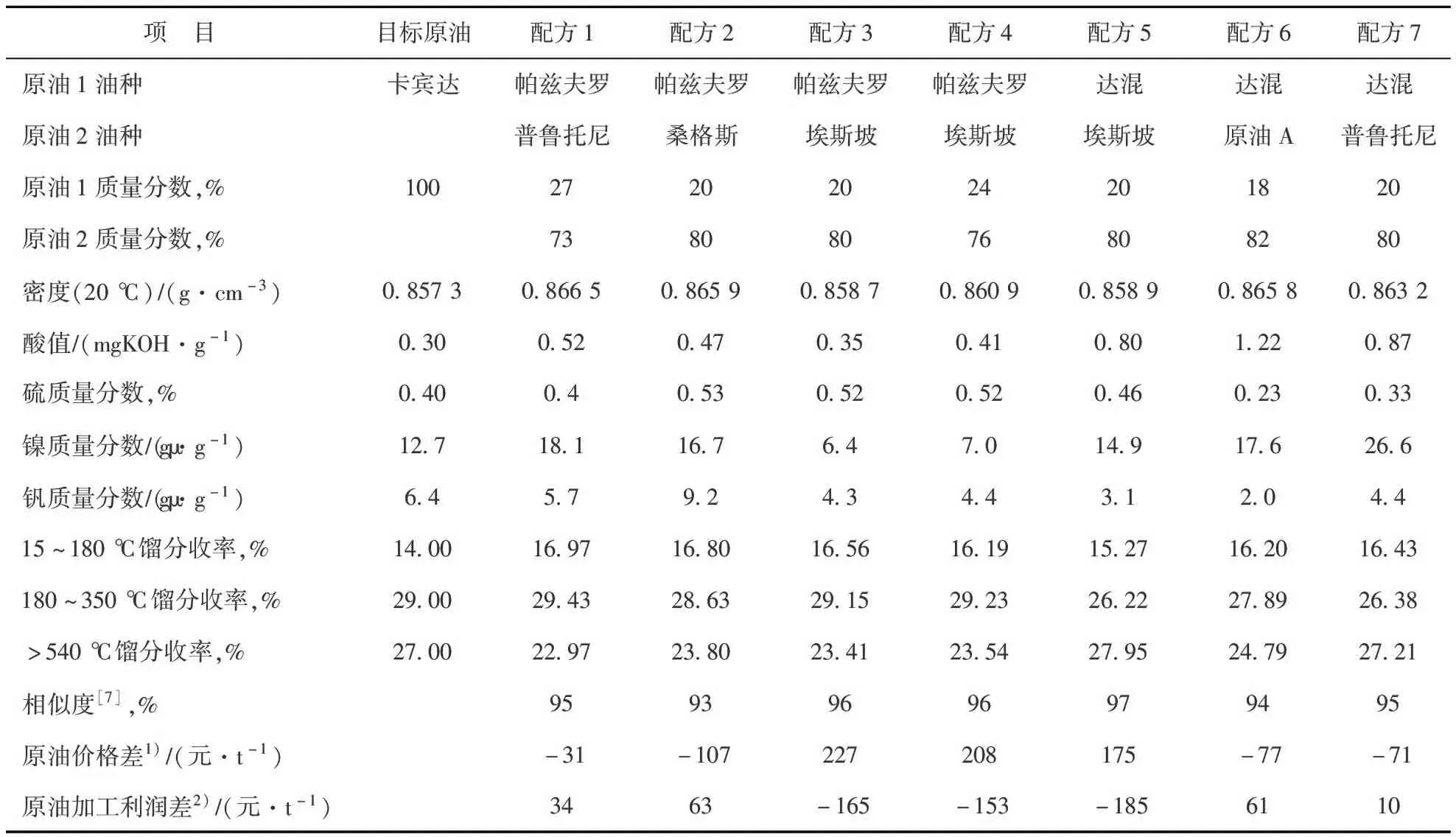

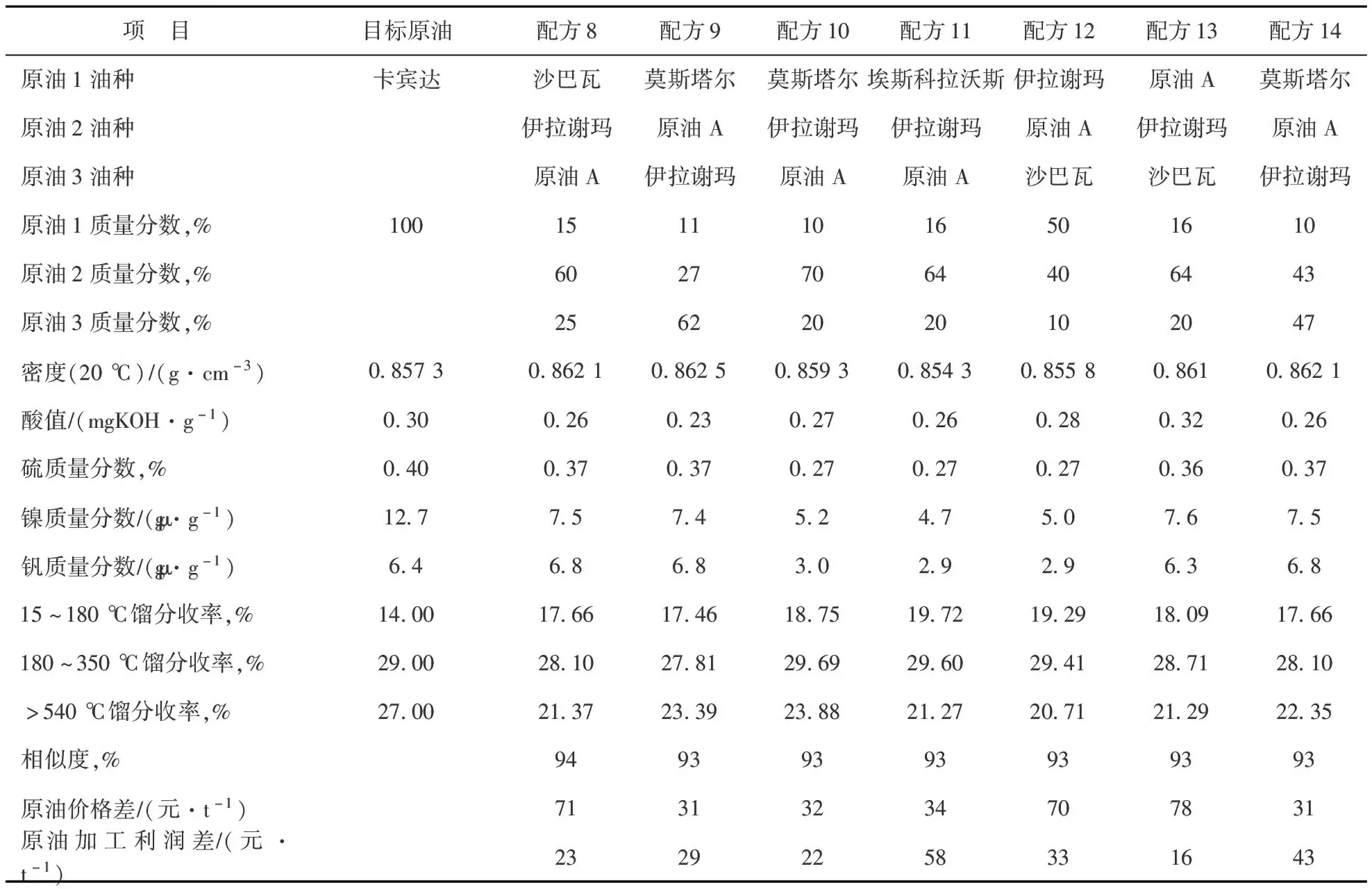

由于企业原油采购范围受限,选择1号蒸馏装置经常加工的几十种原油作为配方原油的组分计算基础。基于炼油厂调合设施的运作方式,按两种方式进行配方原油的配方计算:其一,用2种原油调合配方原油,计算得到配方原油的组成、性质及加工经济效益测算结果,见表1;其二,用3种原油调合配方原油,计算得到配方原油的组成、性质及加工经济效益测算结果,见表2。其中,两种方式的经济效益测算均采用炼油厂装置模型[10-11],原油价格选取当月的原油月平均价格,产品价格按当月计划数据,对2 d加工量进行计算,装置负荷和产品限量等均参照月计划量按比例修改。进而,用配方原油替代同样数量的目标原油,计算不同配方的加工效益并进行比较。

表1 用2种原油调合配方原油的组成、性质及加工经济效益

表2 用3种原油调合配方原油的组成、性质及加工经济效益

由表1可知:用2种原油调合配方原油,效益最好的两个配方分别为配方2(帕兹夫罗原油与桑格斯原油的质量比为20∶80)和配方6(达混原油与原油A的质量比为18∶82);与加工目标原油相比,加工配方2和配方6原油每吨利润分别增加63元和61元。此外,配方原油的性质虽与目标原油略有差别,但都能满足装置设计值的要求。经过分析讨论后,该炼油厂决定按计划采购这两个配方所涉及的原油,其中配方6的两种原油先到港,因而决定选取配方6作为工业应用配方原油进行标定。

由表2可知:用3种原油调合配方原油,效益最好的两个配方原油分别为配方11(埃斯科拉沃斯原油、伊拉谢玛原油和原油A的质量比为16∶64∶20)和配方14(莫斯塔尔原油、原油A和伊拉谢玛原油的质量比为10∶43∶47);与加工目标原油相比,加工配方11和配方14原油每吨利润分别增加58元和43元。此外,多数配方原油的密度、硫含量、金属含量及柴油收率与目标原油接近,而其加工产物石脑油馏分(15~180 ℃馏分)收率比目标原油略高,从而可以满足二次加工装置的负荷,显著降低柴汽比。经过分析讨论后,该炼油厂决定按计划采购这两个配方所涉及的原油,然而在伊拉谢玛原油和原油A到港后,埃斯科拉沃斯原油和莫斯塔尔原油未能如期到港,最终选用沙巴瓦原油替代这两种原油,决定选取配方12原油(伊拉谢玛原油、原油A和沙巴瓦原油的质量比为50∶40∶10)作为工业应用配方原油进行标定。

3 配方原油加工

3.1 2种原油调合配方原油的加工

根据炼油厂生产调度安排,利用1号蒸馏装置加工目标原油(卡宾达原油)。1号蒸馏装置常压蒸馏系统分为A区和B区两部分:A区(炼油厂原常压蒸馏装置3 Mt/a)和B区(新建常压蒸馏装置2 Mt/a)。二者共用一套减压系统(4 Mt/a)。根据现场计量设备数据统计,72 h内A区原油处理量为7 583 t,B区原油处理量为6 624 t,共计14 207 t,对加工原油和相应侧线产品进行标定采样。

按照配方6调合配方原油并利用1号蒸馏装置进行加工,并与目标原油加工进行72 h对比。根据现场计量设备数据统计,A区原油处理量为7 876 t,B区原油处理量为6 960 t,共计14 836 t。这说明加工配方原油时的原油处理量比加工目标原油时增加了4.43%。

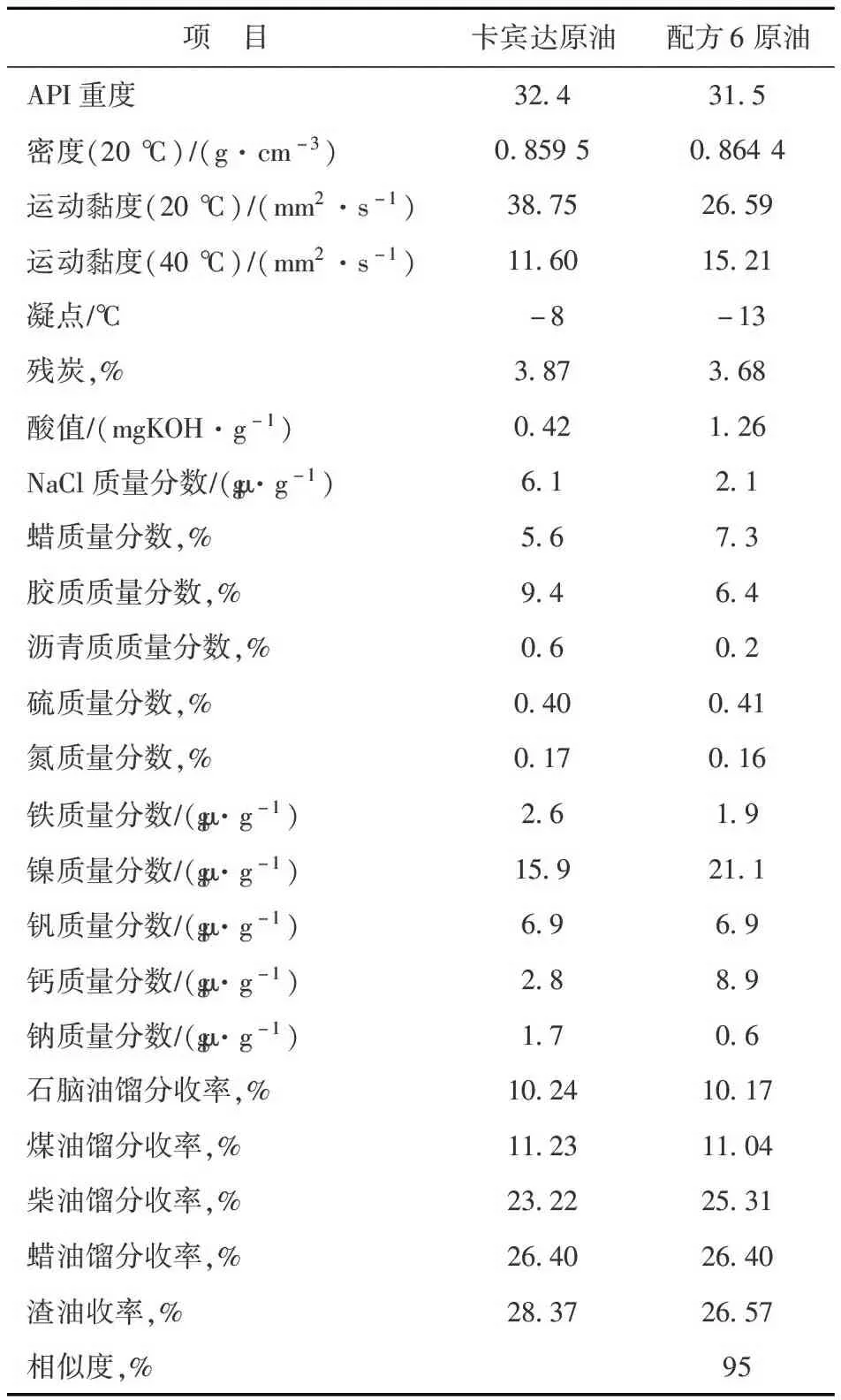

表3给出了卡宾达原油和配方6原油的性质。从表3可以看出:配方6原油与卡宾达原油的密度、硫含量、残炭、金属含量等性质相近,二者的相似度达95%;其酸值虽高于卡宾达原油,但能满足装置设计值要求。

表3 卡宾达原油和配方6原油性质对比

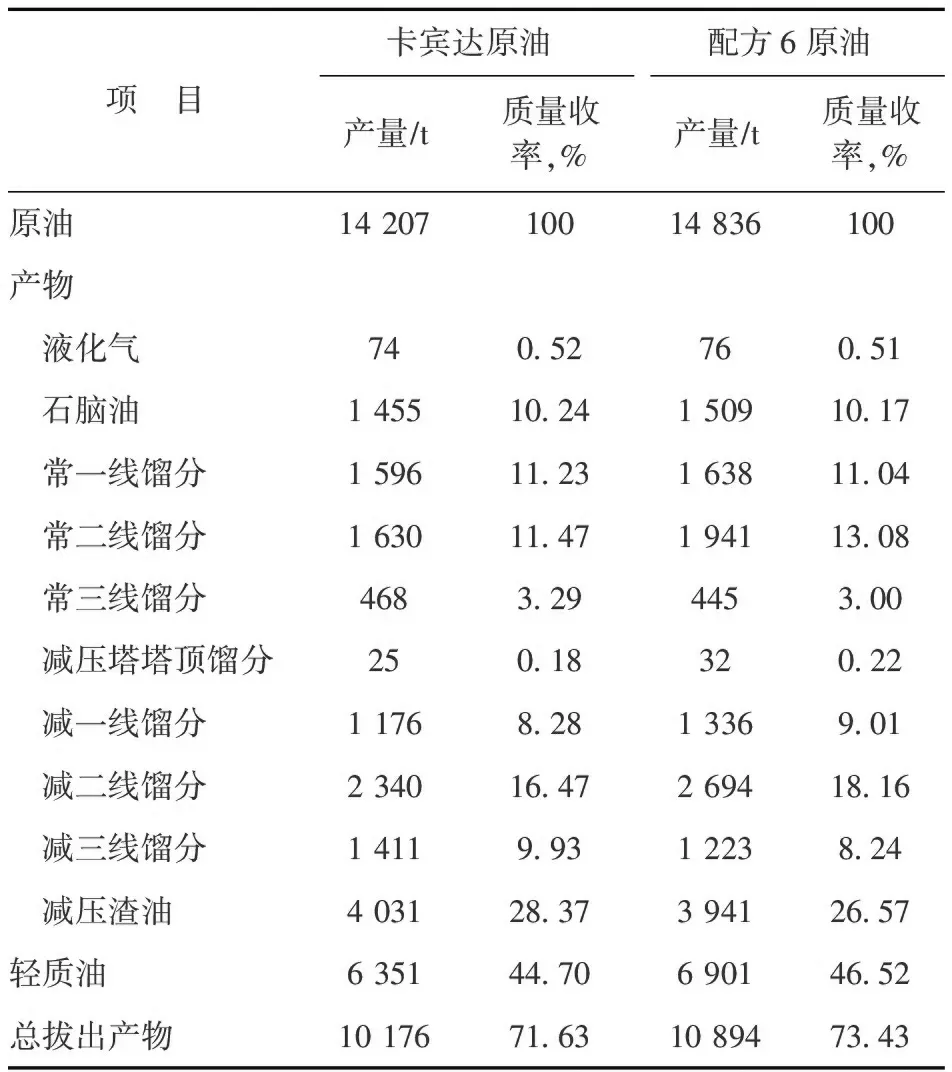

1号蒸馏装置分别加工卡宾达原油和配方6原油时物料平衡数据如表4所示。从表4可以看出,与加工卡宾达原油时相比,加工配方6原油时的石脑油收率基本一致,常一线馏分收率降低0.19百分点,常二线馏分收率高1.61百分点,常三线馏分收率低 0.29百分点,二者的蜡油收率基本相当,减渣收率低1.8百分点,总拔出率高1.8百分点。

表4 1号蒸馏装置加工目标原油和配方6原油时的物料平衡数据

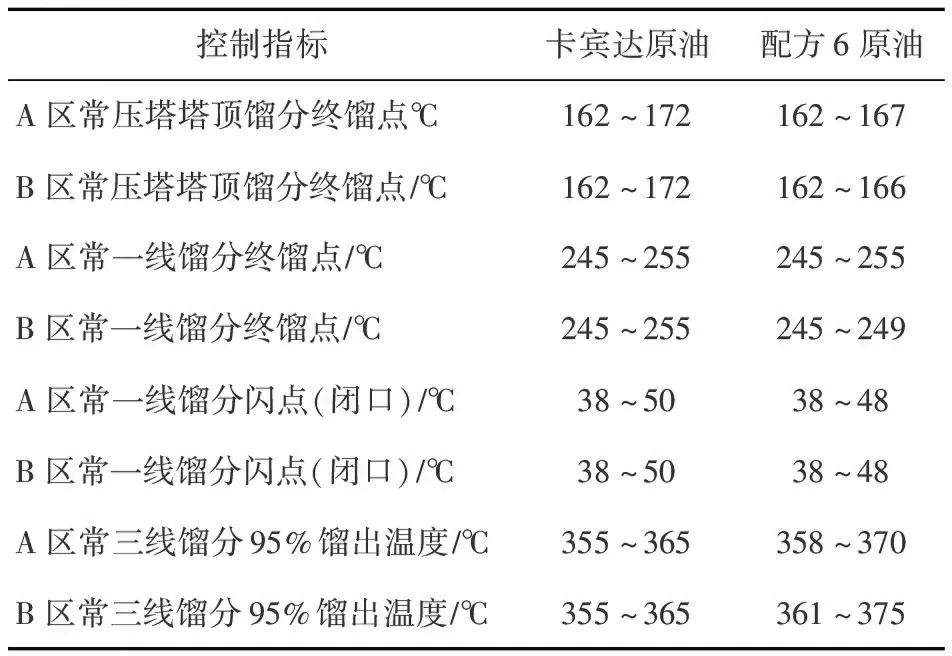

表5为加工目标原油和配方原油时产品的控制指标。由表5可知:与加工目标原油相比,加工配方6原油时,A区和B区的常压塔塔顶馏分终馏点、常一线馏分终馏点控制指标、常三线馏分95%馏出温度均高出4~5 ℃,而A区和B区常一线馏分的闪点控制指标基本一致。

表5 加工卡宾达原油和配方6原油时的产品指标

与加工目标原油工况相比,在加工配方6原油工况下,1号装置A区常压塔进料温度高约5 ℃,塔底温度低约3 ℃,塔顶压力、塔底汽提蒸汽、常二线汽提蒸汽流量均略低,其余操作条件基本一致;1号装置B区常压塔进料温度高约3 ℃;塔底温度低约4 ℃,塔顶压力、塔底汽提蒸汽、常二线汽提蒸汽流量均略低,其他操作条件基本一致。

与加工目标原油工况相比,在加工配方6原油时,减压塔塔顶温度高约5 ℃;减一线中段抽出温度和减二中段回流温度均高约8 ℃。两种工况下,减一线中段回流物料流量、减二线中段回流物料流量、减三线中段物料回流温度和回流流量以及减压塔塔顶真空度、塔顶温度和塔底温度均基本相同。

3.2 3种原油调合配方原油的加工

按照配方12调合配方原油,利用1号蒸馏装置进行72 h加工性能对比。根据计量数据,72 h内1号装置A区原油处理量为7 109 t,B区原油处理量为5 757 t,共计12 866 t。与加工目标原油相比,加工配方12原油时原油处理量降低9.44%。

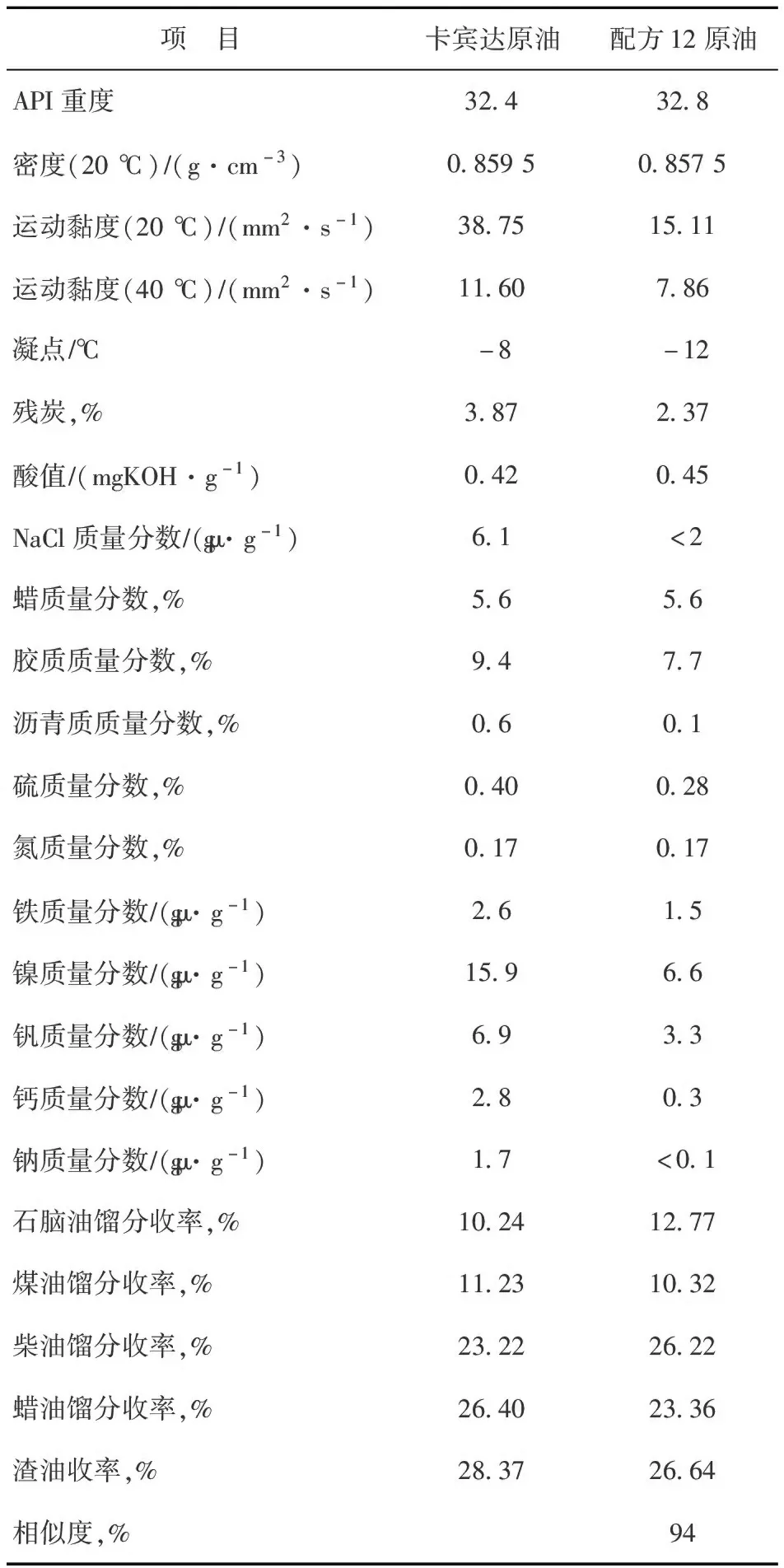

表6为加工卡宾达原油和配方12原油的性质对比。从表6可以看出,配方12原油与卡宾达原油的密度、酸值、硫含量和残炭等性质相近,二者相似度为94%。

表6 目标原油和配方12原油性质对比

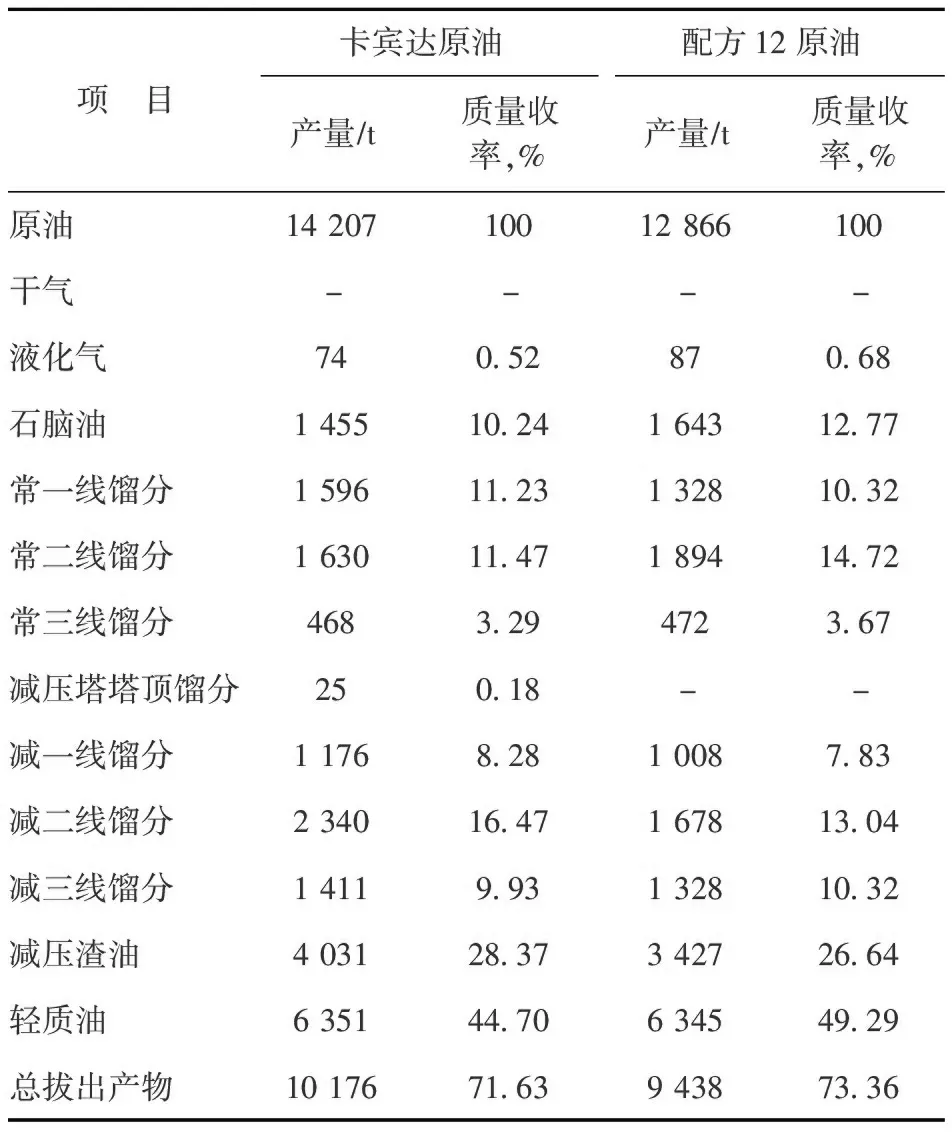

表7为1号蒸馏装置分别加工目标原油和配方12原油时的物料平衡数据。从表7可以看出,与加工目标原油时相比,加工配方12原油时的石脑油收率提高2.49百分点;常一线馏分收率降低0.91百分点,常二线馏分收率提高3.25百分点,常三线馏分收率提高0.38百分点,蜡油收率降低3.04百分点,减渣收率降低1.73百分点,总拔出率高1.73百分点。

表7 1号蒸馏装置加工目标原油和配方12原油时的物料平衡数据

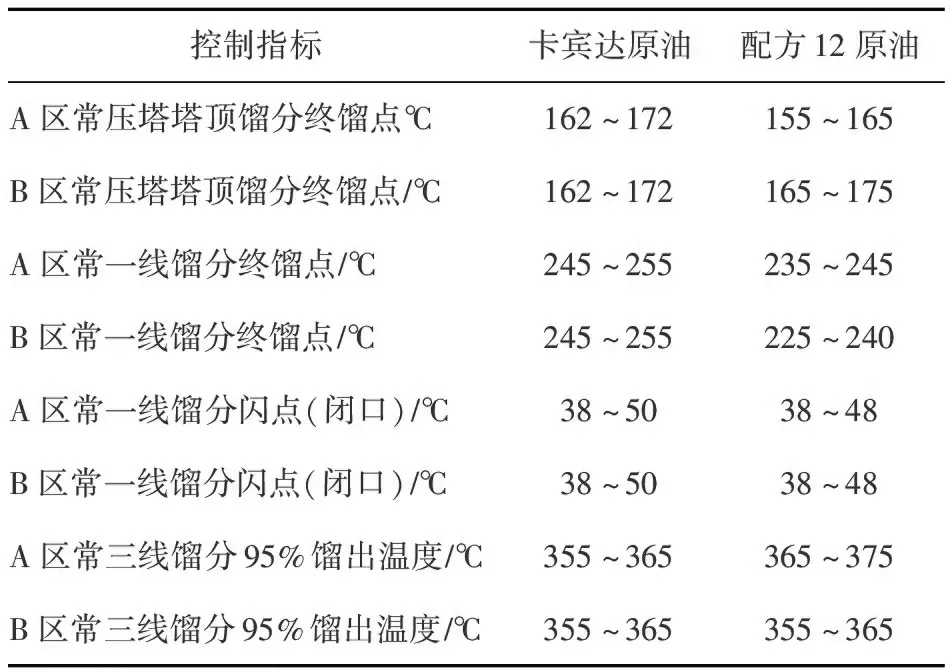

表8为加工目标原油和配方12原油时产品的控制指标。由表8可知,与加工目标原油工况时相比,加工配方12原油时,1号装置A区和B区的常压塔塔顶馏分和常一线馏分的终馏点降低5~10 ℃,常三线馏分95%馏出温度提高10 ℃,而常一线馏分的闪点基本一致。

表8 加工目标原油和配方12原油时的产品控制指标

与加工目标原油工况相比,在加工配方12原油时,A区常压塔进料温度降低约6 ℃,塔底温度降低约6 ℃,塔顶压力稍有降低,塔底汽提蒸汽流量和常二线汽提蒸汽流量均有所提高,其余操作条件基本相同;B区常压塔进料温度降低约10 ℃;塔底温度降低约5 ℃,塔顶压力稍有降低,塔底汽提蒸汽流量和常二线汽提蒸汽流量均有所提高,其余操作条件基本相同。

与加工目标原油工况相比,在加工配方12原油时减压塔塔顶温度提高约3 ℃,减一线中段抽出温度和减二中段回流温度均高约4 ℃。两种工况下,减一线中段回流物料流量、减二线中段回流物料流量、减三线中段物料回流温度和回流流量以及减压塔塔顶真空度、塔顶温度和塔底温度均基本相同。

4 配方原油技术应用于新油种选择

在工业应用配方原油配方的计算过程中,原油A作为组分原油多次出现在配方中,在炼油厂原油加工中,该原油可以单独或与其他原油按一定比例调合作为催化裂化掺渣原料[12]。随后该炼油厂开始多次购买和加工原油A,主要用于1号蒸馏装置掺渣原料的加工,并取得了很好的效益。自2020年初开始,鉴于生产船用燃料油具有很好的经济效益,中国石油化工股份有限公司总部每月都部署安排船用燃料油生产[13]。船用燃料油产品由渣油和柴油调合生产[14],由于船用燃料油性质指标要求,需选择低硫渣油进行调合生产,经论证确定采用1号蒸馏装置渣油作为调合原料。由于原油储运及生产条件的限制,需要选择既可以作为船用燃料油原料又符合催化裂化掺渣要求的原油,才可满足原油生产调度的需要。在对多个原油加工方案对比后发现,对含有原油A的混合原油进行加工,不但能同时满足生产催化裂化原料和船用燃料油的需要,而且能够保证船用燃料油产品的产量。随后该炼油厂生产中主要采用原油A的混合原油作为1号蒸馏生产催化裂化掺渣料和船用燃料油原料的原油。据统计,该炼油厂年累计采购、加工原油A近百万吨,目前,原油A已成为其常规采购主力油种。

5 结 论

(1)基于炼油厂原油采购、原油加工和调合现状,以炼油厂加工的卡宾达原油为目标原油,将配方原油技术应用于工业装置进行了配方设计、经济效益测算及配方筛选。

(2)对目标原油和2种配方原油的工业应用进行试验标定,2种配方原油与目标原油相似度均超过90%,馏分收率和性质也相近,不仅完全能满足装置对原油稳定的加工要求,且比目标原油具有更好的经济效益。

(3)在工业应用试验的基础上,基于配方原油技术对新油种原油A可加工性及经济性的评价,炼油厂开始采购该原油进行加工,主要用于催化裂化掺渣原料和船用燃料油生产,年采购量近百万吨,原油A已成为其常规采购主力油种。