FCC油浆浆态床加氢预处理制备针状焦原料的研究

2023-10-12王秋生侯焕娣王子军

王秋生,董 明,王 廷,侯焕娣,王子军

(中石化石油化工科学研究院有限公司,北京 100083)

针状焦是一种极易石墨化的碳材料,可以作为石墨电极的原料,且由针状焦制备的石墨电极具有高结晶度、高纯度、低烧蚀量、低热膨胀系数等特点,因而具有较高的市场价值。在新能源发展和电弧炉炼钢转型的驱动下,我国的高端针状焦需求空间广阔[1-3]。“十四五”期间,为解决我国优质针状焦生产企业稀缺的问题,同时打破针状焦高端产品市场进口垄断的局面,中国石化茂名分公司(简称茂名石化)建设以催化裂化油浆为原料的100 kt/a高端碳材料联合装置,并于2020年5月全面开工[4]。为了使针状焦原料满足标准要求,茂名石化高端碳材料生产装置采用深度过滤脱固、减压蒸馏切割、固定床加氢等多个单元组合,工艺流程冗长,导致原料预处理过程中油浆利用率低(小于70%)。为了解决油浆低利用率以及深度过滤的问题,本研究以油浆为原料,采用分散型催化剂和劣质渣油催化临氢热转化(RMX)技术进行油浆直接加氢预处理探索研究,考察不同工艺条件对预处理产物分布及性质的影响。

1 实 验

1.1 原料及试剂

采用茂名石化2号催化裂化装置的油浆(简称2号油浆)为原料油,其性质列于表1。由表1可知:2号油浆重油馏分收率较高(80.2%),三环和四环芳烃总质量分数也较高(47.6%),是一种优良的针状焦原料,但其胶质、沥青质含量较高,质量分数分别为16.5%和2.3%,硫质量分数为1.07%,远高于针状焦原料硫质量分数小于0.5%的限制,表明必须对油浆进行预处理。试验采用的催化剂为实验室合成的均相有机金属化合物,活性组分为Co、Mo;硫粉为硫化剂,分析纯,北京化工厂产品。

表1 茂名石化2号油浆的主要性质

1.2 试验方法

将200 g预热至70 ℃的2号油浆及一定比例的分散型催化剂、硫化剂加入高压釜中,用氢气置换5 min后,充入氢气至试验要求的氢初压。以一定的速率升温至反应温度,持续一段反应时间后停止加热,冷却至30 ℃。收集釜内气体,采用气相色谱分析。称量液体产物质量,取50 g液体产物并加入150 g甲苯充分溶解,然后过滤不溶物;将滤液放入德国IKA集团生产的旋转蒸发仪中,在95 ℃油浴加热条件下缓慢降低压力至6.65 kPa,至不再有轻组分蒸出时收集残余液体;将滤渣放入甲苯溶剂中在110 ℃下抽提,至下落液滴无色后放入烘箱,在120 ℃、真空度0.1 MPa下处理120 min,称量烘干后的滤渣质量。油浆加氢液体产物采用ASTM D7169方法进行模拟蒸馏,得到碳数分布,采用SH/T 0659方法进行芳烃化合物的烃族组成分析;旋转蒸发残余液体采用ASTM D7169方法进行模拟蒸馏,得到碳数分布,采用德国Elementar公司生产的VARIO ELⅢ型CHSN/O元素分析仪测定元素组成。

1.3 数据处理

本研究中将液态产物按碳数1~4、碳数5~10、碳数11~19、碳数20~35和碳数35以上分别定义为气体、汽油馏分、柴油馏分、重油馏分和渣油。产物的质量收率(η)=(产物质量/原料油质量)×100%。焦炭产率=(滤渣质量×4-催化剂质量)/原料油质量×100%。芳烃(包括单环芳烃、双环芳烃、三环芳烃、四环芳烃、五环芳烃、未鉴定芳烃)和胶质质量分数=芳烃质量分数×(柴油收率+重油馏分收率+渣油收率)×100%。加氢产物的硫(氮)质量分数=旋转蒸发残余液体的杂原子质量分数×旋转蒸发残余液体质量/(旋转蒸发残余液体质量-旋转蒸发残余液体中汽油质量)。

根据油浆浆态床加氢预处理作为针状焦原料的目的,确定研究中两项关键性质指标为浆态床加氢产品的硫含量和液体产物中三环和四环芳烃总含量。

2 结果与讨论

2.1 氢初压的影响

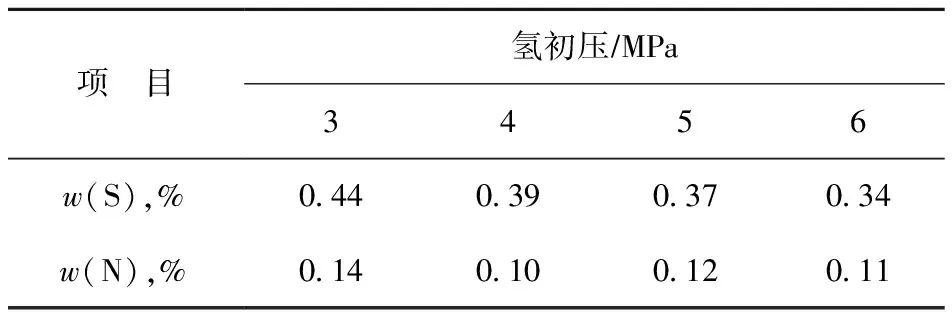

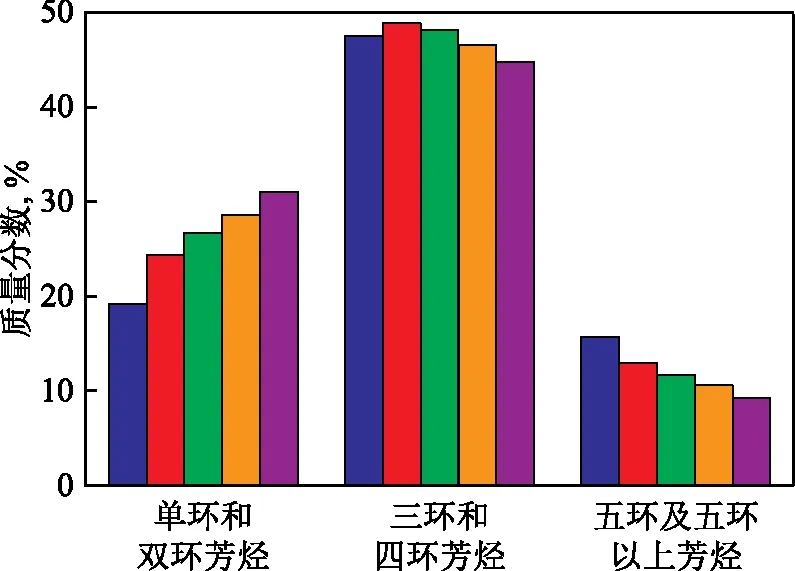

采用分散型催化剂,在反应温度400 ℃、反应时间120 min、催化剂质量分数5 000 μg/g的条件下,考察氢初压对产物分布及关键性质指标的影响。为保证针状焦产物的品质,需确保生焦原料中较低的杂原子含量,尤其硫质量分数应低于0.5%,氮质量分数应低于0.7%,以防止晶涨的发生[5-7]。表2为不同氢初压下油浆浆态床加氢液体产物的硫、氮含量。对比油浆原料可以发现,加氢后油浆硫质量分数下降高达50%以上,氮含量的降低并不十分明显,一方面可能是原料中硫含量远高于氮含量所致,另一方面可能是氮元素的脱除需实现杂环的加氢饱和,且饱和后的C—N键键能仍大于C—S键键能[8]。氢压的增长促进了硫、氮杂原子的脱除,而高氢压似乎并不是必要的,即使在3 MPa氢初压下产物的硫、氮含量仍满足针状焦原料的要求。

表2 不同氢初压下产物的硫、氮含量

高品质针状焦需保证原料中较高的三环和四环芳烃含量,以便形成稳定的平面大分子结构[5-7]。图1为油浆原料及不同氢初压下加氢产物的芳烃种类及含量。对比反应前后的芳烃含量可以发现,加氢导致五环及更大尺寸芳烃含量下降,三环和四环芳烃含量在低氢压条件下小幅增加,高氢压条件下略微减少,小分子的单环和双环芳烃含量上升,表明环数较多的大分子芳烃在反应过程中发生加氢饱和反应转化为小分子芳烃。多环大分子芳烃的高转化率是由于其较高的π电子云密度,导致在加氢过程中具有更高的优先级[8]。同时,随着氢初压的增加,三环和四环芳烃、五环及五环以上芳烃的转化率仍将增大,随之带动单环和双环芳烃含量增加。综合来看,氢初压3,4,5,6 MPa条件下三环和四环芳烃总质量分数分别为48.9%,48.2%,46.6%,44.8%,为获得较高的三环和四环芳烃总含量,氢初压3 MPa条件更合适。

图1 油浆原料及不同氢初压下产物的芳烃种类及含量

重油馏分作为主要的生焦反应物,其高收率直接决定了针状焦的高产率[9-12]。表3为不同氢初压下的产物分布。对比表1中油浆原料的馏程分布发现,加氢后轻组分(气体、汽油馏分和柴油馏分)收率上升,而重油馏分和渣油收率下降,产物中的焦炭量极少。气体和汽柴油馏分收率的上升表明发生了一定程度的裂化反应。在氢初压为3,4,5 MPa的条件下,随着氢初压增加,气体、汽柴油和重油馏分收率增加,渣油收率降低,表明较高的氢压条件有利于重质组分的转化,这可能是由于在低氢压时,氢气的溶解、扩散是形成氢自由基的速控步骤,氢压的增加促进了气相氢向液相的溶解、氢自由基的产生,从而促进渣油裂化形成的自由基及时被封端生成轻组分和重油馏分。但随着氢压继续增加,氢气活化形成自由基的速控步骤并非氢气的扩散以及在液相中的溶解,而是变为活化氢气产生氢自由基的催化剂数量或浓度,本实验中催化剂浓度没有增加,所以在氢初压为6 MPa时,由于催化剂浓度不足,体系中氢自由基没有增加,使得渣油裂化产物的大分子自由基不能及时被氢自由基封端生成馏分油,而相互碰撞结合又生成渣油,所以渣油的收率略有增加。考虑硫含量及三环和四环芳烃收率两个关键指标条件,3 MPa的氢初压是最佳的。

表3 不同氢初压下的产物分布 w,%

2.2 反应时间的影响

采用分散型催化剂,在反应温度400 ℃、氢初压3 MPa、催化剂质量分数5 000 μg/g的条件下,考察反应时间对产物分布及关键指标的影响。表4中不同时间下产物硫、氮含量结果显示,随着反应时间的延长,硫含量逐渐降低,氮含量未见明显规律性变化,表明长时间更有利于硫的脱除,但在反应时间60 min时产物中的硫含量即可满足针状焦原料的要求。

表4 不同反应时间下产物的硫、氮含量

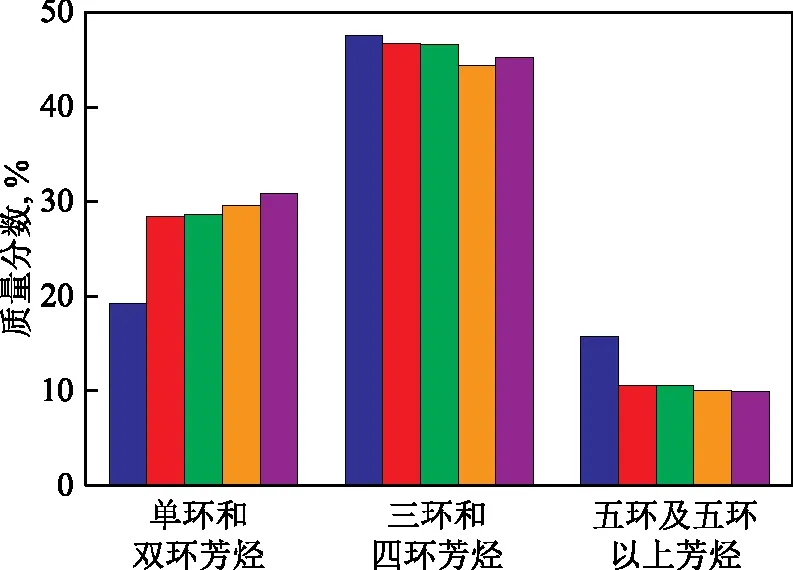

图2为油浆原料及不同反应时间下产物芳烃种类及含量对比。由图2可知,随着反应时间的延长,大部分芳烃含量未见明显变化,表明反应时间对芳烃加氢的影响较为温和。在反应时间60,90,120,150 min的条件下,三环和四环芳烃总质量分数分别为46.5%,47.2%,48.9%,47.0%,由此可知,在仅考虑三环和四环芳烃总含量的条件下,最佳的反应时间为120 min。

图2 油浆原料及不同反应时间下产物的芳烃种类及含量对比

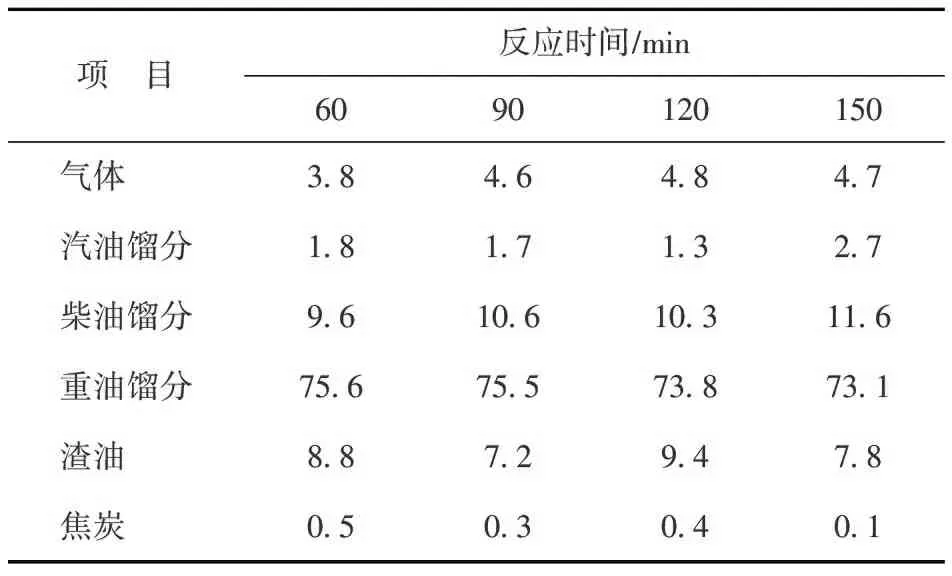

表5为不同反应时间的产物分布。由表5可知,随着反应时间的延长,气体、汽油馏分和柴油馏分收率总体处于增加趋势,重油馏分收率逐渐降低,渣油收率变化没有明显变化规律,焦炭产率持续降低,表明反应时间延长重油馏分的裂化程度加剧,导致轻组分收率增加,同时对重组分的加氢进一步降低了焦炭产率。综合考虑杂原子含量、三环和四环芳烃总收率及重油馏分收率,得出120 min为最佳的加氢反应时间。

表5 不同反应时间下的产物分布 w,%

2.3 催化剂浓度的影响

采用分散型催化剂,在反应温度400 ℃、氢初压5 MPa、反应时间120 min的条件下,考察催化剂浓度对产物的影响。表6为不同催化剂浓度下浆态床加氢产物的硫、氮含量。由表6可知:在催化剂质量分数为3 000 μg/g的条件下,产物的硫、氮含量即可满足针状焦原料的要求;随着催化剂浓度继续增加,产物的硫含量进一步下降,且在催化剂质量分数为15 000 μg/g的条件下氮含量也出现一定程度的降低,一方面可能是催化剂浓度的增加导致更多硫空位的出现,从而促进了脱硫反应,另一方面由于催化剂浓度的增加促进了更多氢自由基的产生,从而促进了杂原子加氢反应的进行。

表6 不同催化剂浓度下产物的硫、氮含量

图3为油浆原料及不同催化剂浓度条件下产物的芳烃种类及含量。由图3可知,随着催化剂浓度的增加,三环和四环芳烃、五环及五环以上芳烃含量总体呈下降趋势,单环和双环芳烃含量呈现增加趋势。三环及三环以上芳烃含量下降,一方面是催化剂浓度增加提供了更多的氢自由基导致芳烃饱和加剧,另一方面可能是氢自由基的增加促进了α位裂化反应的进行,产物分布的变化也支持这一猜测。在催化剂质量分数在3 000,5 000,10 000,15 000 μg/g的条件下,三环和四环芳烃总质量分数分别为46.7%,46.6%,44.4%,45.3%。仅考虑三环和四环芳烃总含量情况下催化剂质量分数3 000 μg/g是最佳条件。

图3 油浆原料及不同催化剂浓度下产物芳烃种类及含量

表7为不同催化剂浓度条件下油浆浆态床加氢产物分布。由表7可知,随着催化剂浓度的增加,气体、汽油馏分和柴油馏分的收率增加,重油馏分和渣油收率处于波动状态,但两者之和是持续下降的,表明随着催化剂浓度增加,似乎加剧了某种裂化反应的进行,这导致重油馏分和渣油这些重组分收率下降,同时气体、汽油和柴油这些轻组分收率上升。侯焕娣[13]采用分散型催化剂对十二烷基芘进行加氢转化,在此过程中观察到相似的现象,并通过分子模拟的方法验证了α-裂化的发生。同时催化剂浓度增加时伴随焦炭产率的上升,意味着焦炭或许仅仅是吸附于催化剂表面的大分子有机物而已。结合对杂原子含量、较高的三环和四环芳烃收率以及高重油馏分收率的需求,催化剂质量分数5 000 μg/g是最佳的。

表7 不同催化剂浓度下的产物分布 w,%

2.4 反应温度的影响

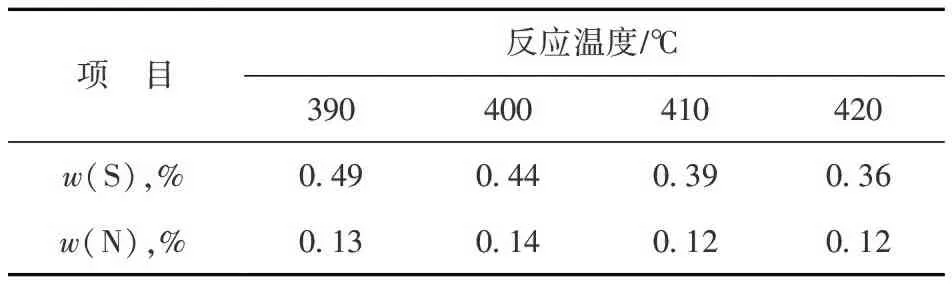

采用分散型催化剂,在氢初压3 MPa、反应时间120 min、催化剂质量分数5 000 μg/g的条件下,考察反应温度对产物分布及产物质量的影响。表8为不同温度下产物的硫、氮含量。由表8可知:随着反应温度的升高,硫含量明显下降,主要原因是脱硫反应平衡常数较高,直接脱硫和加氢脱硫两条反应路径均处于动力学控制区,反应温度的升高加快了脱硫反应速率,使得硫含量快速下降[8];氮含量则未出现明显的变化。仅分析杂原子含量的情况下,390 ℃是最佳的反应温度。

表8 不同反应温度下产物的硫、氮含量

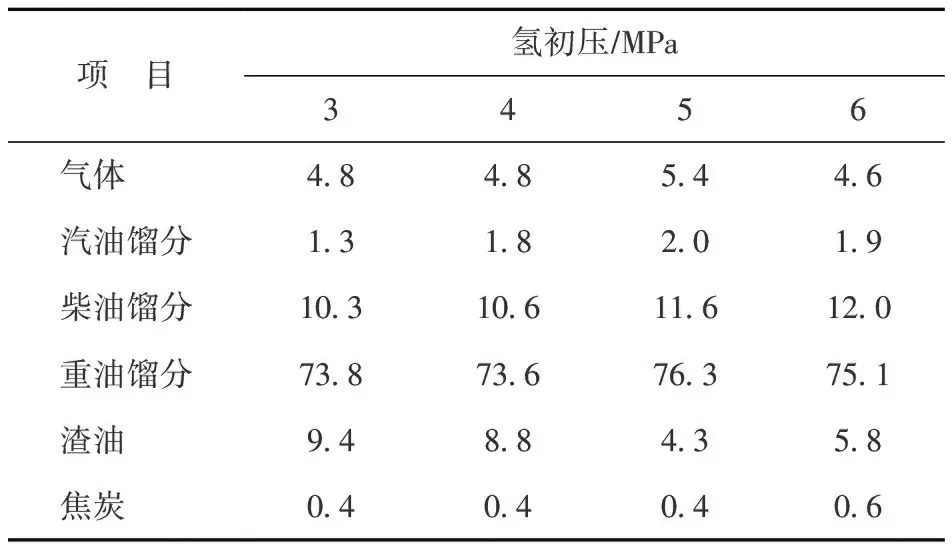

图4为油浆原料及不同反应温度下产物的芳烃种类及含量。由图4可知:在420 ℃的高温条件下三环和四环芳烃总含量出现明显下降;随温度增加,单环和双环芳烃含量呈增加趋势,但与氢初压增加不同的是,五环及五环以上芳烃含量未见明显变化,这表明单环和双环芳烃含量的增加似乎并不来自芳环的饱和,很可能是苯并萘并噻吩等大分子硫化物的脱硫反应生成的,这也与硫含量的下降相符合。高温下三环和四环芳烃总含量的下降可能是烷基侧链的裂化导致的,后续的产物分布变化也支持这一假设。在反应温度390,400,410,420 ℃的条件下,三环和四环芳烃总质量分数分别为48.0%,48.9%,48.5%,45.6%,400 ℃反应温度下三环和四环芳烃总含量最高。

图4 油浆原料及不同反应温度下产物的芳烃种类及含量

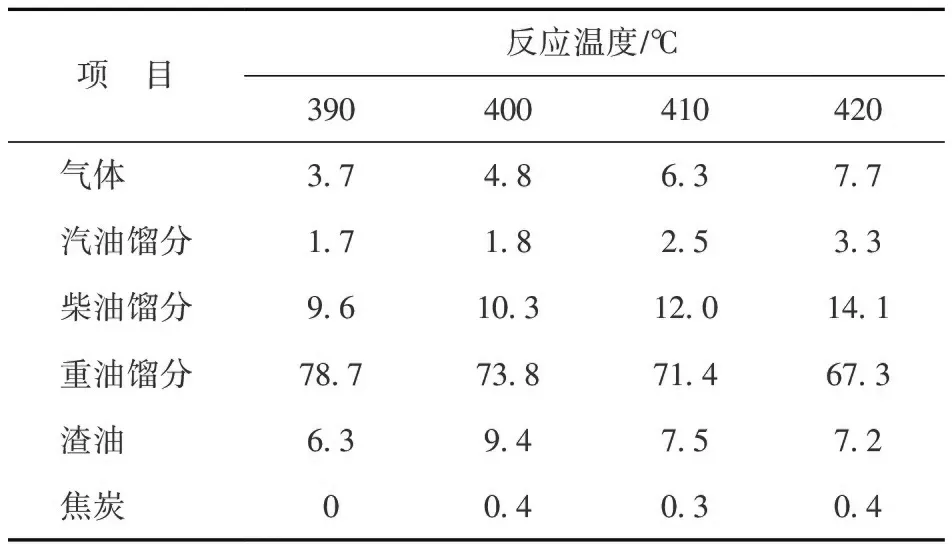

表9为不同反应温度下的产物分布。由表9可知,随反应温度增加,气体、汽油馏分和柴油馏分收率均呈现大幅增加的趋势,重油馏分收率明显下降,渣油收率总体也处于下降趋势。气体产物中甲烷约占58%,乙烷约占19%,丙烷约占12%,与董明等[14]对减压渣油的临氢热裂化和焦化试验中描述的气体组成基本一致,证明本实验中气体来自于热裂化反应。这说明随着反应温度的增加,渣油和重油馏分中烷基侧链的裂化程度明显增加。综上,为保持较高的重油馏分和三环、四环芳烃收率,反应温度400 ℃为最佳的反应条件。

表9 不同反应温度下的产物分布 w,%

2.5 油浆浆态床加氢预处理效果分析

对工艺参数影响规律的研究结果表明,在优化的浆态床加氢预处理反应条件(氢初压3 MPa、反应时间120 min、催化剂质量分数5 000 μg/g、反应温度400 ℃)下,重油馏分收率为73.8%,产物硫质量分数为0.44%,三环和四环芳烃总质量分数为48.9%。目前工业装置油浆依次通过过滤、减压蒸馏、固定床加氢和汽提操作预处理,其重油馏分收率为70.0%,产物硫质量分数为0.41%,三环和四环芳烃总质量分数为36.0%。与目前油浆工业装置预处理结果对比可知,本研究提出的油浆浆态床加氢预处理工艺的产物硫含量与工业现有的油浆预处理工艺相当,均可满足针状焦原料需求;但其重油馏分收率可提高3.8百分点,关键组分(三环芳烃、四环芳烃)总质量分数可提高12.9百分点。表明油浆浆态床加氢预处理工艺具有明显技术优势。

3 结 论

以茂名石化2号油浆为原料,采用非负载型Co-Mo催化剂开展浆态床油浆预处理探索研究,获得了工艺参数对油浆加氢产物分布及关键指标的影响规律。最佳的油浆浆态床加氢预处理工艺条件为:氢初压3 MPa,反应时间120 min,催化剂质量分数5 000 μg/g,反应温度400 ℃。在此条件下,产物的硫、氮质量分数分别为0.44%和0.14%,三环和四环芳烃总含量较高(质量分数48.9%),重油馏分收率高达73.8%,均能较好地满足针状焦原料的要求。与目前工业装置油浆预处理路线相比,本研究技术路线具有重油馏分收率高、三环和四环芳烃损失率低的优势。